論文要約:

この論文要約は、['Journal of the Korea Foundry Society' によって発行された「自動車構造部品用As-Cast状態における高延性新ダイカスト合金」]論文に基づいて作成されました。

1. 概要:

- タイトル: 自動車構造部品用As-Cast状態における高延性新ダイカスト合金 (New Die Casting Alloy with High Ductility in As Cast State for Automotive Structural Components)

- 著者: 渡邊修一郎 (Shiichiro Watanabe)、リューディガー・フランケ (Rüdiger Franke)

- 発行年: 2008年1月

- 発行学術雑誌/学会: 韓国鋳造工学会誌 (Journal of the Korea Foundry Society)

- キーワード: ダイカスト合金, 高延性, As-Cast状態, 自動車構造部品, Al-Si-Mg合金, 経年変化挙動, セルフピアスリベット

2. 概要または序論

自動車分野において、地球温暖化の原因である二酸化炭素排出量削減のための燃費改善は、持続的な課題である。そのための主要な手段の一つとして、鋼材からアルミニウム材への代替による車体軽量化が進められている[1,2]。近年、真空ダイカストをはじめとする各種高品質ダイカスト技術[3]、および高強度・高延性を発揮する高品質ダイカスト合金の実用化によって、大型ダイカスト部品が乗用車車体の構造部品として採用されている[4,5]。高品質ダイカスト合金としては、Al-Si-Mg系合金が主に用いられている。Al-Si-Mg系ダイカスト合金は、マグネシウム含有量の調整と熱処理によって広範囲の機械的特性を得ることができ、これまで多様な車体構造部品の要求性能に対応してきた[6]。

しかし、高品質ダイカスト合金が自動車車体部品として広く応用されるに伴い、この合金における既存の課題と新たな要求が顕在化している。例えば、前述のAl-Si-Mg系ダイカスト合金は、車体構造部品の必須条件である10%以上の伸びを得るためには、鋳造後に溶体化処理を含む熱処理が必要であり、熱処理変形の矯正などの追加作業を伴うため、生産工程上の大きな問題となっている。そのため、熱処理なしで高延性を発揮できる合金が業界から求められている。また、近年のエンジンの高出力化、ディーゼルエンジンの採用により、エンジンからの放熱による温度上昇に起因して、Al-Si-Mgダイカスト合金製品の機械的特性が長期間の使用中に変化することが問題点として指摘されている。さらに、車体組立工程においては、異種材料との接合を含む接合技術の開発が求められている。

このような自動車業界からの新たな要求と、エンジンからの放熱による加熱環境を背景に、本研究では、経年変化硬化を起こさず、溶体化処理なし、すなわち鋳造したまま(as-cast)の状態で非常に高い伸びが得られ、かつ鋳造性に優れたダイカスト合金の開発を目指した。また、異種材料との接合を可能にする接合技術として、セルフピアスリベット接合の可能性を検討した。

3. 研究背景:

研究テーマの背景:

自動車業界は、地球温暖化問題により、燃費向上とCO2排出量削減に対する継続的な圧力を受けている。車両の軽量化、特に鋼製部品からアルミニウム合金への置き換えは、これらの目標を達成するための重要な戦略である[1,2]。

既存研究の現状:

Al-Si-Mg合金は、自動車構造部品における高品質ダイカスト用の確立された材料である[4,5,6]。しかし、これらの合金は通常、構造的完全性の要求条件である高い延性(10%を超える伸び)を得るために溶体化処理を必要とする。この熱処理工程は、製造プロセスに複雑さ、コスト、および潜在的な変形の問題を追加する。さらに、エンジンルーム内の動作環境は、これらの合金を高温にさらし、Al-Si-Mg系の経年劣化による長期的な物性低下に対する懸念を引き起こしている。

研究の必要性:

現在のAl-Si-Mgダイカスト合金の限界に対処するために、以下のような特徴を備えた新しい合金が強く求められている。

- コストがかかり複雑な熱処理工程を必要としないas-cast状態での高延性。

- 高温使用環境下での物性変化がなく、すなわち経年変化硬化に対する耐性。

- 複雑な形状と薄肉部を持つ自動車構造部品を製造するための優れた鋳造性。

- 異種材料接合などの高度な接合技術との適合性。

4. 研究目的と研究課題:

研究目的:

本研究の主な目的は、以下の特性を示す自動車構造部品用の新しいダイカスト合金を開発することである。

- As-cast状態での高延性(伸び> 10%)。

- 適切な耐力(耐力> 120 MPa)。

- 高温暴露条件下での長期的な経年変化硬化挙動がないこと。

- 薄肉部を持つ複雑な設計に対する優れた鋳造性。

さらに、本研究は、新開発された合金へのセルフピアスリベット(SPR)接合の適用可能性を調査することを目的とする。

主要な研究課題:

研究目的を達成するために、以下の主要な調査を実施した。

- マグネシウム(Mg)含有量が経年変化挙動に及ぼす影響: Al-Si-Mg合金中のMg含有量を系統的に変化させ、高温での長期経年変化および機械的特性の変化に及ぼす影響を評価する。

- 遷移元素添加(Mn、Mo、Zr)が機械的特性に及ぼす影響: 遷移元素、特にマンガン(Mn)、モリブデン(Mo)、およびジルコニウム(Zr)の添加が、as-cast状態で高い延性を維持しながら合金の耐力を向上させる効果を探求する。

- As-cast状態における開発合金の特性評価: as-cast状態における最適化された合金の機械的特性(引張強度、伸び)および微細組織を分析し、ダイカスト厚さ(冷却速度)の影響を考慮する。

- 実用ダイカストにおける鋳造性評価: 複雑な形状で均一な機械的特性を得ることに焦点を当て、実用的なダイカスト環境で開発された合金の鋳造性を評価する。

- セルフピアスリベット(SPR)接合の妥当性調査: 特にアルミニウム板材のような異種材料接合のために、セルフピアスリベット技術を使用して開発されたas-cast合金を接合する妥当性と最適条件を調査する。

研究仮説:

- Mg含有量と経年変化硬化: Al-Si-Mg合金の経年変化硬化は、主にMg₂Siの析出に起因する。Mg含有量を減らすことで、経年変化硬化を最小限に抑え、高温での物性安定性を向上させることができる。

- 遷移元素強化: MoやZrのような遷移元素の添加は、析出硬化や結晶粒微細化などのメカニズムを通じて、Al-Si-Mg合金の耐力を向上させ、延性を大きく損なうことはない。

- As-cast高延性合金の開発: 合金組成、特にMg含有量を制限し、MoとZrを添加することを注意深く制御することにより、溶体化処理なしでas-cast状態で高い延性を達成するダイカスト合金を開発できる。

- SPR接合の妥当性: 最適化されたダイおよびプロセスパラメータにより、セルフピアスリベット接合は、開発されたas-castダイカスト合金で作られた部品を接合するための実行可能な方法であり、異種材料設計ソリューションを可能にする。

5. 研究方法:

研究デザイン:

本研究では、合金開発と特性評価に焦点を当てた実験計画法を採用した。この研究では、組成変化とプロセスパラメータがAl-Si-Mgダイカスト合金の機械的特性と微細組織に及ぼす影響を系統的に調査した。

データ収集方法:

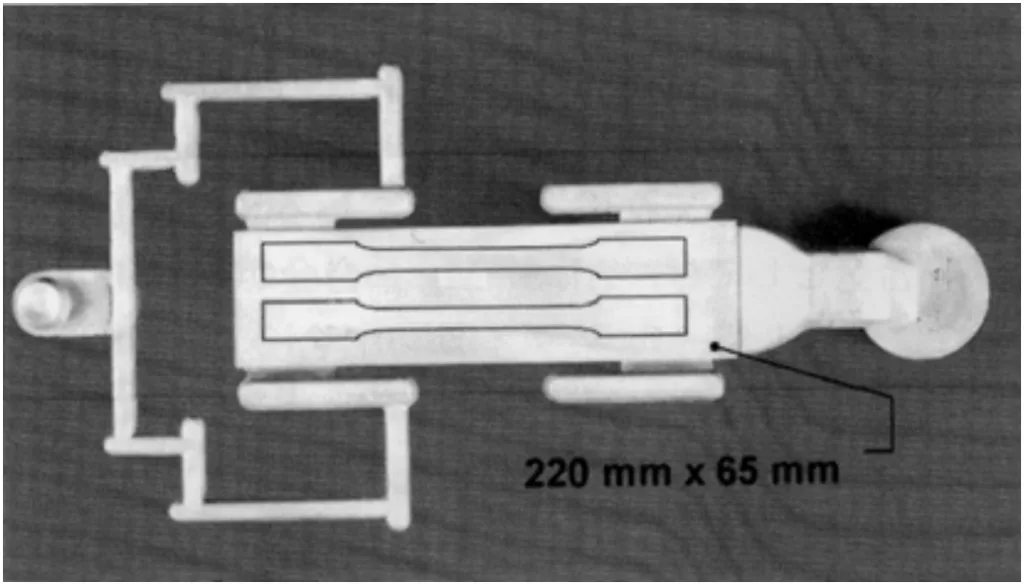

- 引張試験: 機械的特性、特に耐力と伸びは、ダイカスト試験片に対する引張試験を用いて評価した。各条件について少なくとも10個の試験片を試験し、平均値を報告した。

- 微細組織分析: 走査型電子顕微鏡(SEM)を用いて合金の微細組織を特性評価し、共晶シリコンと金属間化合物の形態と分布に焦点を当てた。

- 初期バブルテスト: 溶湯品質は、ダイカスト前の溶融金属中のガス含有量を低く抑えるために、初期バブルテストを用いて評価した。目標ガス含有量は1 ml/100g Al未満であった。

- ダイカスト試験: 組成(Mg、Mn、Mo、Zr含有量)を変化させた実験合金を、3900 kNビューラーBマシン高圧ダイカストマシンを用いて製造した。冷却速度の影響を調査するために、厚さ2、3、4、6 mmのダイカストプレートを鋳造した。実用的なダイカスト試験も、鋳造性評価のために複雑な形状の部品を製造するために、20MN高真空ダイカストマシンを使用して実施した。

- セルフピアスリベット(SPR)接合試験: SPR接合試験は、開発されたas-cast合金プレートとAA5052アルミニウム合金板を使用して、接合の妥当性を評価し、プロセスパラメータを最適化するために実施した。

分析方法:

収集されたデータは、比較分析法を用いて分析した。機械的特性データ(耐力、伸び)を、異なる合金組成、経年変化条件、およびダイカスト厚さ間で比較して、これらの変数の影響を決定した。微細組織観察結果を機械的特性データと関連付けて、合金性能に影響を与える根本的なメカニズムを理解した。鋳造性は、実用的なダイカスト部品の機械的特性の均一性と鋳造欠陥の欠如に基づいて評価した。SPR接合の成功は、欠陥の目視検査と接合部の健全性に基づいて評価した。

研究対象と範囲:

本研究は、以下の系統的な変化を加えた実験的なAl-Si-Mgベースのダイカスト合金に焦点を当てた。

- マグネシウム(Mg)含有量: 経年変化挙動を調査するために0.003%から0.1%の範囲。

- マンガン(Mn)含有量: 機械的特性への影響を評価するために0.39%から1.17%の範囲。

- モリブデン(Mo)およびジルコニウム(Zr)含有量: 耐力への影響を評価するために、個別に、および組み合わせて(それぞれ最大0.21%および0.15%)添加。

- ダイカスト厚さ: 機械的特性に対する冷却速度の影響を調査するために2 mmから6 mmまで変化させた。

- 接合材料: 開発された合金as-castプレートをSPR接合試験でAA5052アルミニウム合金板と接合。

6. 主な研究成果:

主要な研究成果:

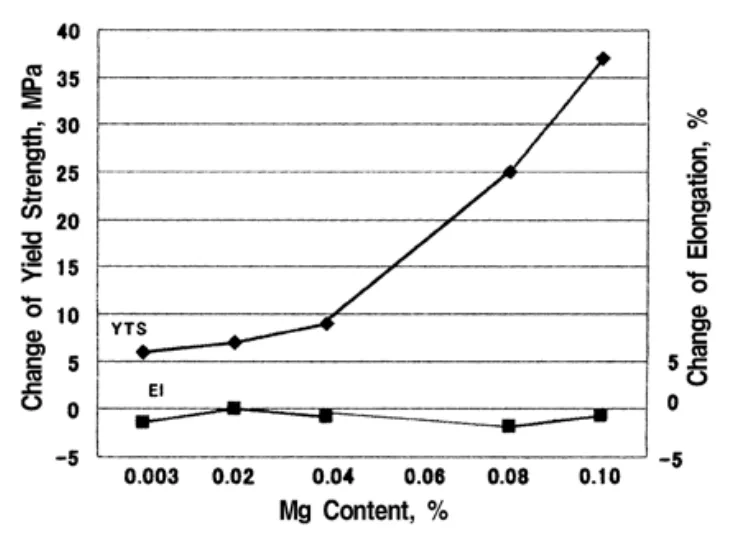

- マグネシウム含有量と経年変化: 研究により、Mg含有量がAl-Si-Mg合金の経年変化硬化挙動に大きな影響を与えることが明らかになった。Mg含有量を0.1%まで増加させると、393Kで1000時間のエージング後、耐力が著しく増加し、Mg₂Si析出による経年変化硬化が示された(図2)。エンジン熱にさらされる部品の経年変化硬化を最小限に抑えるためには、Mg含有量を0.04%以下に制限する必要がある。

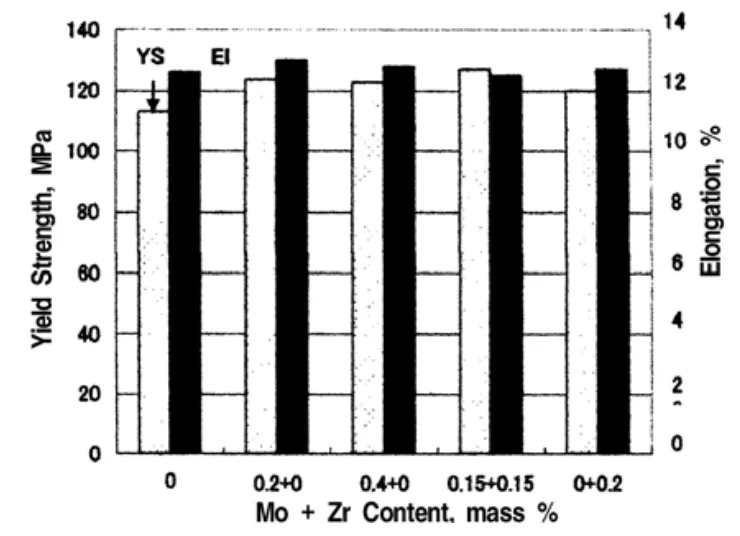

- 遷移元素添加(MoおよびZr): Mn単独添加(最大1.2%)では、耐力が大幅に向上しなかった(図3)。しかし、Al-10%Si-0.5%Mn合金にモリブデン(Mo)とジルコニウム(Zr)をそれぞれ0.15%ずつ複合添加すると、延性を損なうことなく耐力が10%向上した(図4)。MoとZrのこの相乗効果は、個々の添加よりも効果的であった。

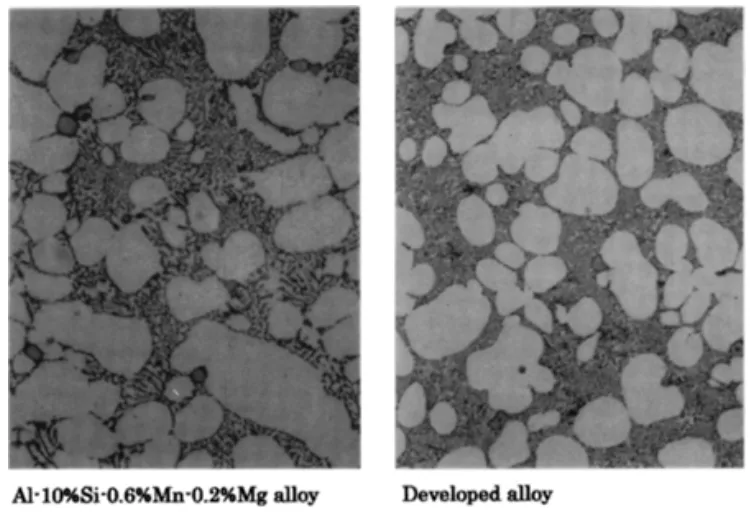

- 開発合金の特性: 最適化された合金組成(Al-10%Si-0.5%Mn-0.15%Mo-0.15%Zr-0.015%Sr)は、as-cast状態で12〜13%の高い伸びと120 MPaを超える耐力を達成した。この合金組成は、熱処理なしで高い延性と適切な強度に対する目標要求を効果的に満たしている。

- 鋳造性と伸び分布: 実用的なダイカスト試験により、開発された合金が優れた鋳造性を示し、最終充填領域を含むさまざまな場所で均一で高い伸び値を持つ部品を製造することが実証された(表7)。これは、従来のAl-Si-Mg合金と比較して、鋳造欠陥に対する感受性が低く、溶融金属の流動性が向上していることを示している。

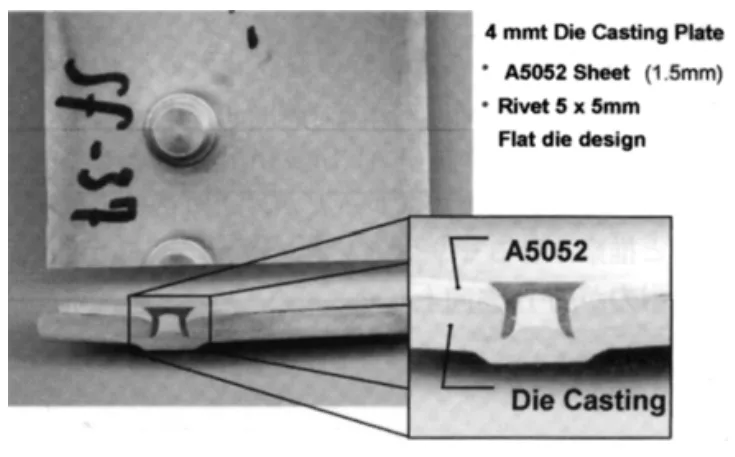

- セルフピアスリベット(SPR)接合の妥当性: 開発されたas-cast合金とAA5052アルミニウム板のSPR接合は、リベットダイの設計とプロセスパラメータを最適化することにより、成功裏に達成された(図8)。リベットダイに平底で円錐形の側面(テーパーダイ)を使用し、上板(ダイカスト材料)のダイ深さを調整することで、割れなしでSPR接合を成功させることができた。

提示されたデータの分析:

- 図2. Al-10%Si-0.5%Mn合金ダイカストの長期経年変化に対するマグネシウム含有量の影響。 この図は、Mg含有量が増加すると、エージング後の耐力増加が大きくなり、経年変化硬化を示すことを示している。ただし、伸びの変化はMg含有量の変化に対してわずかである。

- 図3. Al-10%Si-Mn合金ダイカストの機械的特性に対するマンガン含有量の影響。 この図は、Mn含有量を1.2%まで増加させても、Al-10%Si-Mn合金の耐力が大幅に向上しないことを示している。

- 図4. Al-10%Si-0.5%Mn合金ダイカストの機械的特性に対するモリブデンおよびジルコニウム含有量の影響。 この図は、MoとZrの複合添加がAl-10%Si-0.5%Mn合金の耐力を効果的に向上させることを示している。

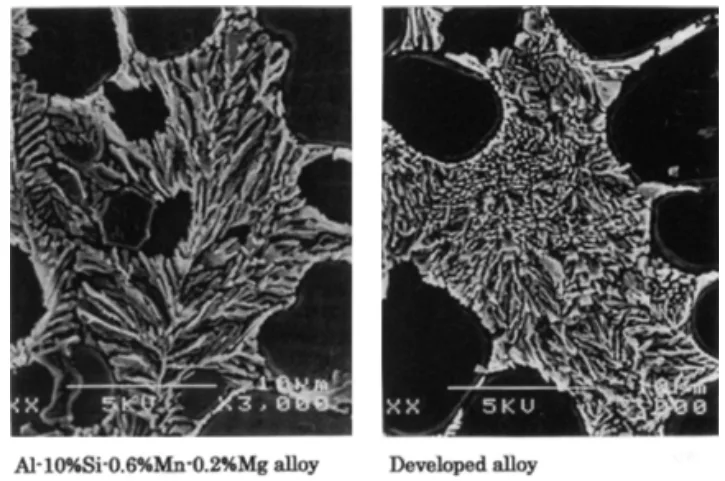

- 図5. ストロンチウム改質Al-Si-Mg合金および開発合金ダイカストの微細組織。 この図は、従来のSr改質Al-Si-Mg合金と開発合金の微細組織を比較している。開発合金は、Mg含有量の減少とSr改質により、より微細な共晶シリコン構造を示す。

- 図6. 共晶シリコンの走査型電子顕微鏡微細組織。 SEM画像は、従来のAl-Si-Mg-Mg合金と比較して、開発合金でより微細な共晶シリコン形態をさらに示している。

- 図7. As-cast状態における開発合金ダイカストの機械的特性 対 肉厚。 この図は、ダイカスト肉厚(冷却速度)が機械的特性に及ぼす影響を示している。耐力は肉厚が減少するにつれて(冷却速度が速くなるにつれて)増加するが、伸びは肉厚が増加するにつれてわずかに増加する傾向を示す。

- 図8. As-cast状態における開発合金板のセルフピアスリベット試験。 この図は、開発されたas-cast合金板(4mm)とAA5052アルミニウム合金板(1.5mm)のセルフピアスリベット接合が割れなしで成功したことを示している。

図のリスト:

- Fig. 1. 引張試験用高圧ダイカストプレート。

- Fig. 2. Al-10%Si-0.5%Mn合金ダイカストの長期経年変化に対するマグネシウム含有量の影響。

- Fig. 3. Al-10%Si-Mn合金ダイカストの機械的特性に対するマンガン含有量の影響。

- Fig. 4. Al-10%Si-0.5%Mn合金ダイカストの機械的特性に対するモリブデンおよびジルコニウム含有量の影響。

- Fig. 5. ストロンチウム改質Al-Si-Mg合金および開発合金ダイカストの微細組織。

- Fig. 6. 共晶シリコンの走査型電子顕微鏡微細組織。

- Fig. 7. As-cast状態における開発合金ダイカストの機械的特性 対 肉厚。

- Fig. 8. As-cast状態における開発合金板のセルフピアスリベット試験。

7. 結論:

主な研究成果の要約:

本研究では、自動車構造部品用の新しい高延性ダイカスト合金の開発に成功した。この合金の主な特徴は以下のとおりである。

- 組成: Al-10%Si-0.5%Mn-0.15%Mo-0.15%Zr-0.015%Sr、制限されたMg含有量(<0.04%)とMoおよびZrの添加が特徴である。

- 機械的特性: 溶体化処理なしでas-cast状態で高い伸び(> 10%)と適切な耐力(> 120 MPa)を達成する。

- 経年変化抵抗: 高温暴露条件下で最小限の経年変化硬化と安定した機械的特性を示し、エンジンルーム内での使用に適している。

- 鋳造性: 優れた鋳造性を示し、複雑な形状と薄肉部を持つ均一で高品質のダイカスト部品を製造する。

- 接合性: 異種材料とのセルフピアスリベット接合を可能にし、異種材料自動車設計を容易にする。

研究の学術的意義:

本研究は、戦略的な組成設計を通じて高延性as-castアルミニウム合金の開発の可能性を実証することにより、ダイカスト冶金学の分野に貢献する。本研究は、以下の事項に関する貴重な洞察を提供する。

- Al-Si-Mg合金の経年変化硬化を制御する上でのMg含有量の重要な役割。

- 延性を犠牲にすることなく耐力を向上させるMoおよびZr添加の相乗的な強化効果。

- as-castダイカスト合金の微細組織-物性関係、特に共晶シリコン形態の影響。

実用的な意義:

開発されたダイカスト合金は、自動車産業に大きな実用的な利点を提供する。

- 製造コストの削減: 溶体化処理工程を排除することで、生産が簡素化され、エネルギー消費が削減され、製造コストが削減される。

- 部品性能の向上: 高いas-cast延性は、構造部品のエネルギー吸収と耐衝撃性を向上させる。経年変化抵抗は、要求の厳しい熱環境での長期的な信頼性を保証する。

- 軽量化と異種材料設計の実現: この合金は、軽量自動車構造の製造を容易にし、異種材料部品の効率的な組み立てのためのセルフピアスリベット接合の使用を可能にする。

研究の限界と今後の研究分野:

本研究は有望な新合金の開発に成功したが、いくつかの限界と今後の研究分野が存在する。

- MoおよびZr相の微細組織特性評価: 微細組織におけるMoおよびZr含有相の正確な性質と分布は、それらの強化メカニズムを完全に理解するためにさらなる調査が必要である。TEM分析のような高度な技術を利用できる。

- SPR接合プロセスの最適化: より広範囲の接合構成および材料厚さに対してSPR接合プロセスパラメータを最適化するには、さらなる研究が必要である。

- その他の接合技術の探求: 接着接合や摩擦攪拌接合など、他の高度な接合技術に対する開発合金の適合性を調査することで、その応用可能性が広がるだろう。

- 長期性能評価: 合金の耐久性と信頼性を完全に検証するには、実際の自動車運転条件下での長期性能評価を拡大する必要がある。

8. 参考文献:

9. 著作権:

- この資料は、「リューディガー・フランケ」の論文:「自動車構造部品用As-Cast状態における高延性新ダイカスト合金」に基づいています。

- 論文ソース: https://www.researchgate.net/publication/264061492

この資料は上記の論文を要約したものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.