本稿は、「Journal of Sensor Science and Technology」に掲載された論文「Improving the Mechanical Properties of Salt Core through Reinforcing Fibers」に基づいています。

1. 概要:

- 論文タイトル: Improving the Mechanical Properties of Salt Core through Reinforcing Fibers

- 著者: Ahrom Ryu, Soyeon Yoo, Min-Seok Jeon, Dongkyun Kim, Kiwon Hong, Sahn Nahm, and Ji-Won Choi

- 発行年: 2023

- 学術誌/学会: Journal of Sensor Science and Technology (Vol. 32, No. 3, pp. 159-163)

- キーワード: Salt core, Reinforcing fiber, Bending strength, Eco-friendly, High-pressure die casting

2. アブストラクト:

ソルトコアは、環境問題への解決策として電気自動車部品の鋳造プロセスへの応用が注目されています。しかし、ソルトコアは高圧ダイカストで使用するには機械的強度がまだ低いのが現状です。本研究では、強化材の使用によるKClベースソルトコアの曲げ強度の改善を調査しました。KClおよびNa2CO3粉末を母材とし、ガラス繊維および炭素繊維を強化材として使用しました。炭素繊維およびガラス繊維の含有量が曲げ強度特性に及ぼす影響を調査しました。ここでは、比較的少量のガラス繊維(0.3 wt%)を添加することにより、高圧ダイカスト用の曲げ強度が改善された新しい繊維強化ソルトコア組成物を得ました。強化されたソルトコアは、49.3 MPaの曲げ強度、1.5%の線形収縮率、蒸留水中での16.25 g/min.m²の水溶性、0.058%の吸湿率など、改善された特性を示します。

3. はじめに:

アルミニウム高圧ダイカスト(HPDC)合金は、高強度、高剛性、良好な成形性、有利な重量比、優れた耐食性により、エレクトロニクスおよび自動車産業分野で広く利用されています。近年、複雑な内部形状と高品質要件を持つ部品を製造するために、従来の砂型鋳造の代わりにソルトコアを用いた鋳造プロセスが提案されています。このプロセスでは、金属凝固後に容易に溶解できる一時的なコアとしてソルト材料を使用し、複雑な内部形状を正確に作成し、より良い表面仕上げを提供します。ソルトコアは、高強度、寸法精度、鋳造除去性、耐湿性、リサイクル性といった利点があります。しかし、ソルトコア材料固有の低い強度、湿度への脆弱性、凝固中の変形、コア除去の難しさなど、量産には依然として限界があります。従来のソルトコアは無機塩(例:KCl、NaCl、CaCO3、Na2CO3、Na2SO4)で構成されており、これらは脆く、補強効果がなく、収縮や亀裂が発生しやすく、強度が低下します。したがって、ソルトコアの機械的強度を高めることが不可欠です。

4. 研究の概要:

研究テーマの背景:

ソルトコアは、特に自動車用途において、鋳造部品の複雑な内部形状を作成するためのHPDCでますます重要になっています。しかし、その固有の低い機械的強度は、特にダイカストの高圧下での使用において大きな制限となっています。従来のソルト材料は脆く、亀裂が発生しやすいです。

従来の研究状況:

ソルトコアの強度を改善するためのこれまでの取り組みには、充填密度と均一性を高めるための製造プロセスの最適化や、コアの特性を理解するためのシミュレーションの使用などがありました。ホウ酸アルミニウムウィスカー、アルミナ粉末、シリカ粉末などのさまざまな強化材が検討されてきましたが、これらは多くの場合、限定的な強度向上しかもたらさなかったり、溶融塩の流動性に悪影響を及ぼしたりしました。ガラス繊維などの強化繊維はセラミックマトリックス複合材料で有望な結果を示しており、KNO3ベースのソルトコアについて研究され、曲げ強度の向上と吸湿率の低減が実証されています。しかし、繊維含有量が多いと流動性が低下し、鋳造欠陥が発生する可能性があります。

研究の目的:

本研究は、安価なガラス繊維と炭素繊維を強化材として組み込むことにより、KClベースのソルトコアの機械的特性、特に曲げ強度を向上させることを目的としました。この研究では、さまざまな繊維含有量が曲げ強度、線形収縮率、水溶性、吸湿率に及ぼす影響を調査しました。さらに、この研究は、強化メカニズムを理解し、特に超低(0.3 wt%)ガラス繊維含有量で大幅な強度向上を達成するための最適組成を特定するために、走査型電子顕微鏡(SEM)を使用して強化ソルトコアの形態と亀裂微細構造を分析することを目的としました。

研究の核心:

本研究の核心は、さまざまな量のガラス繊維または炭素繊維(0.1 wt%~0.7 wt%)で強化されたKClベースのソルトコア(母材:KCl-60 mol%Na2CO3とMgCl2)の作製です。次に、これらの作製されたソルトコアの機械的および物理的特性を評価するために一連の試験を実施しました。具体的には、曲げ強度、線形収縮率、水溶性、吸湿率を測定しました。ソルトコア、特に未強化サンプルと0.3 wt%ガラス繊維強化サンプルの破断面の微細構造をSEMで分析し、繊維強化の効果を観察しました。

5. 研究方法論

研究デザイン:

本研究では実験的研究デザインを採用しました。強化繊維(ガラスおよび炭素)の組成を変えてソルトコアサンプルを系統的に作製し、その後、これらの強化材の効果を明らかにするために機械的および物理的特性を評価しました。

データ収集・分析方法:

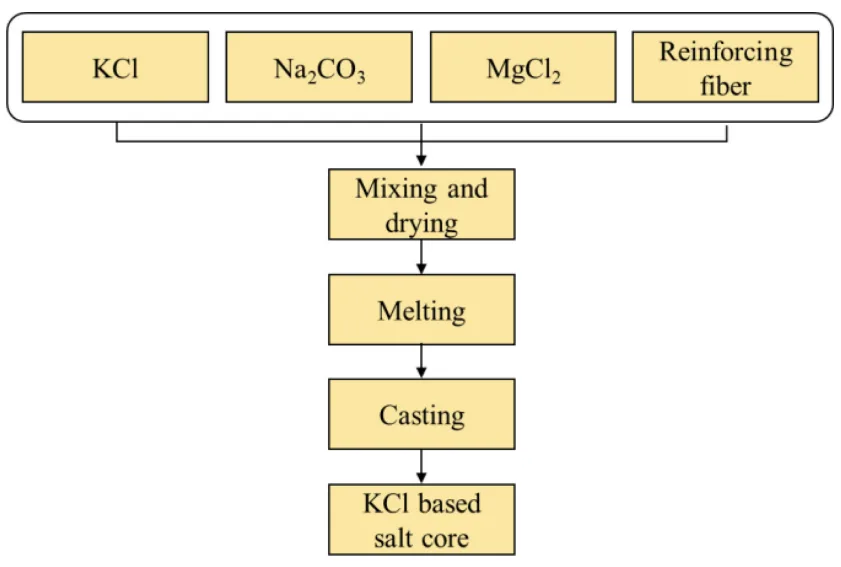

- 原材料: 塩化カリウム(KCl、純度99%)と炭酸ナトリウム(Na2CO3、純度99%)を母材として使用しました。MgCl2も母材の一部でした。ガラス繊維(平均粒子径20 µm、直径3 µm)と炭素繊維(平均粒子径100 µm、直径7.2 µm)を強化材として使用しました。

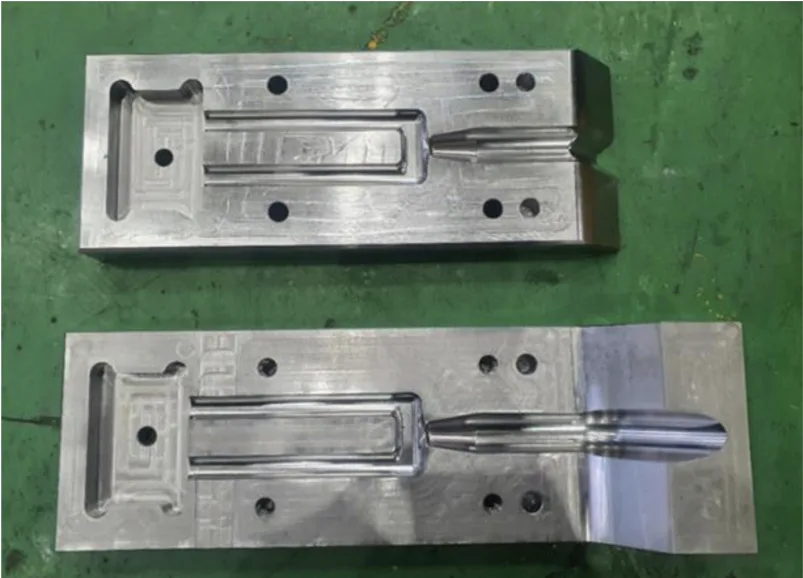

- 作製: KCl、Na2CO3、MgCl2(モル比それぞれ30:60:10)と強化繊維(0.1 wt%~0.7 wt%)の混合物を乾燥させ、アルミナるつぼで750℃で溶融し、10分間攪拌した後、予熱した(220℃)SKD61鋼製金型に鋳込みました。55秒間冷却後、ソルトコアを取り出し、室温で冷却しました。

- 曲げ強度: 万能試験機(DUT-3000CM)を用い、3点曲げ法により、一定の圧子速度2 mm/min、荷重980 Nで評価しました。

- 線形収縮率(L): 式

L = (l1-l2)/l1 × 100%を用いて計算しました。ここで、l1は設計長(12 mm)、l2はサンプルの実長です。 - 水溶性(K): 円筒形ソルトコアを23±2℃の蒸留水に浸漬して測定し、

K = m / (sxt)を用いて計算しました。ここで、mは質量、sは総表面積、tは溶解時間です。 - 吸湿率(φ): 式

φ = (m1-m0)/m0 × 100%を用いて計算しました。ここで、m0は初期質量、m1は湿度・温度調節器内で相対湿度60%に1日間暴露後の質量です。 - 微細構造分析: 白金スパッタリングしたソルトコア破断面を走査型電子顕微鏡(SEM、Inspect 50、FEI、USA)で観察しました。

研究テーマと範囲:

本研究は以下に焦点を当てました:

- ガラス繊維および炭素繊維のさまざまな濃度(0.1 wt%~0.7 wt%)がKClベースソルトコアの曲げ強度に及ぼす影響の調査。

- 線形収縮率、水溶性、吸湿率を含むガラス繊維強化ソルトコアのその他の重要な特性の評価。

- 強化メカニズムを理解するための未強化ソルトコアおよびガラス繊維強化ソルトコアの微細構造分析。

- 特に低濃度(0.3 wt%)を目標とした、改善された機械的特性を達成するためのガラス繊維含有量の最適化。

6. 主な結果:

主な結果:

- ガラス繊維と炭素繊維の両方の添加は、未強化コア(曲げ強度22 MPa)と比較して、KClベースソルトコアの曲げ強度を大幅に向上させました。

- 0.3 wt%のガラス繊維を添加することで、最大49.3 MPaの曲げ強度が得られました。

- 0.3 wt%のガラス繊維で強化されたソルトコアでは、以下の特性が観察されました:

- 線形収縮率:1.5%

- 水溶性:蒸留水中で16.25 g/min·m²

- 吸湿率:0.058%

- ソルトコアの線形収縮率は、ガラス繊維含有量の増加とともに増加する傾向があり、未強化コアの1.03%から0.7 wt%のガラス繊維を含むコアの4.08%の範囲でした。

- 吸湿率もガラス繊維含有量とともに増加し、未強化コアの0.036%から0.7 wt%のガラス繊維を含むコアの0.122%まで増加しました。しかし、ガラス繊維含有量が0.3 wt%までの場合、吸湿率は0.1%未満に留まりました。

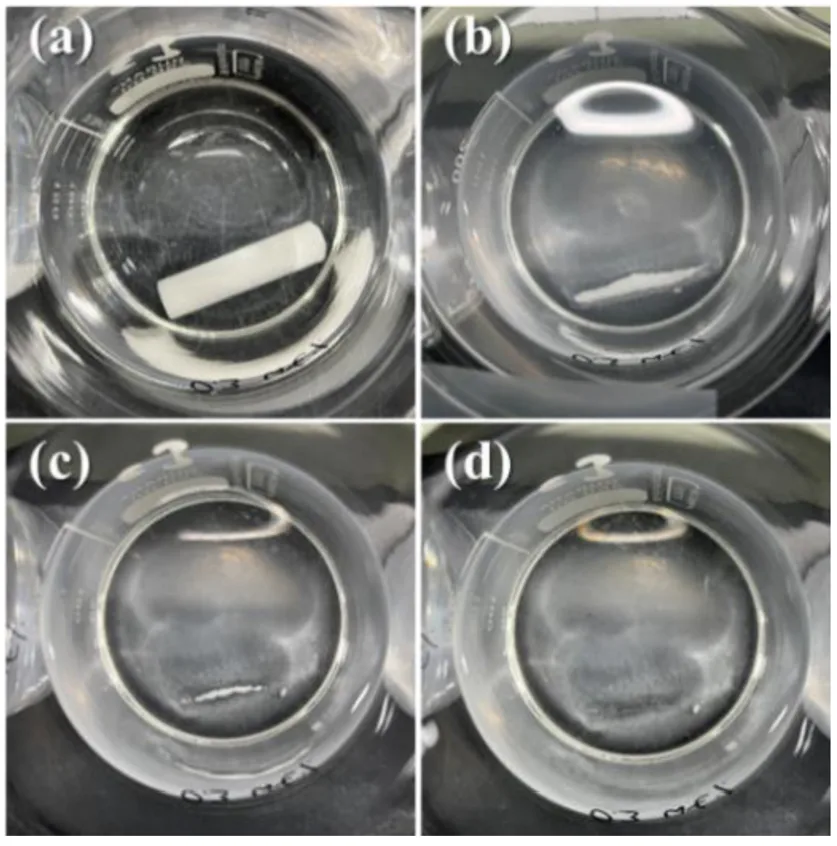

- ガラス繊維の添加は一般的に溶解時間を増加させました(水溶性の低下)。0.7 wt%のガラス繊維を含むサンプルが最も低い水溶性を示しました。0.3 wt%のガラス繊維で強化されたKClベースのソルトコアは、室温の水中で6時間後に完全に溶解し、実用的な用途に適した良好な水溶性を示しました。

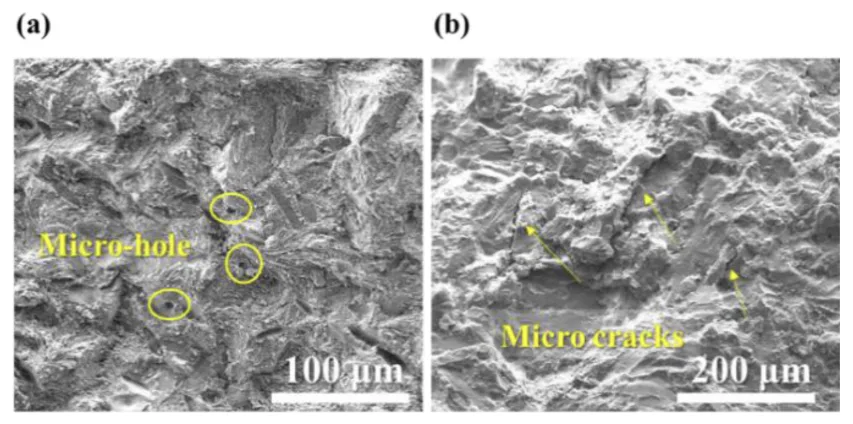

- SEM分析により、未強化のソルトコアは比較的緩い粒界接着と小さな微小孔を示すことが明らかになりました。対照的に、0.3 wt%のガラス繊維で強化されたソルトコアはより緻密な微細構造を示しました。ガラス繊維はソルトマトリックスによく埋め込まれており、亀裂の伝播を妨げることができます。さらに、これらの繊維は異種結晶核として作用し、結晶粒の核生成速度を増加させ、柱状結晶の成長を妨げることにより、ソルトコアの強度向上に寄与します。

図のタイトルリスト:

- Fig. 1. SEM morphologies of the (a) glass fibers and (b) carbon fibers.

- Fig. 2. Preparation process of KCl-based salt core.

- Fig. 3. SKD61 steel salt core mold.

- Fig. 4. Effect of the content of reinforcing fibers on the bending strength of KCl-based salt cores.

- Fig. 5. Water soluble experiments of the KCl-based salt core reinforced by 0.3 wt% glass fiber in room temperature: (a) 0 h, (b) 2 h, (c) 4 h, (d) 6 h.

- Fig. 6. SEM micrographs of the fractured salt core: (a) unreinforced, (b) with 0.3 wt% glass fiber

7. 結論:

本研究は、強化繊維を組み込むことにより、KClベースのソルトコアの機械的特性が大幅に改善されることを実証しました。ガラス繊維と炭素繊維の両方が、亀裂伝播を抑制することにより曲げ強度を向上させるのに有効でした。特に、非常に少量(0.3 wt%)のガラス繊維を添加することで曲げ強度が大幅に向上し、最大49 MPa(未強化コアの初期値22 MPaから)の値に達しました。破断面の微細構造調査により、強化効果が確認されました。さらに、ガラス繊維強化KClベースソルトコアの水溶性、吸湿率、収縮率などの主要な特性が評価され、高圧ダイカストへの応用のための貴重なデータが提供されました。向上した曲げ強度により、これらの強化ソルトコアは要求の厳しい鋳造プロセスにより適したものとなります。

8. 参考文献:

- [1] J. Bedmar, B. Torres, and J. Rams, "Manufacturing of Aluminum Matrix Composites Reinforced with Carbon Fiber Fabrics by High Pressure Die Casting, Mater., Vol. 15, No. 9, pp. 3400(1)-3400(18), 2022.

- [2] S. O. Akinwamide, O. J. Akinribide, and P. A. Olubambi, "Microstructural evolution, mechanical and nanoindentation studies of stir cast binary and ternary aluminium based composites, J. Alloys Compd., Vol. 850, pp. 156586(1)-156586(3), 2021.

- [3] S. O. Akinwamide, B. T. Abe, O. J. Akinribide, B. A. Obadele, and P. A. Olubambi, "Characterization of microstructure, mechanical properties and corrosion response of aluminium-based composites fabricated via casting-a review,J. Adv. Manuf. Technol., Vol. 109, pp. 975-991, 2020.

- [4] J. Weise, J. Hilbers, F. Handels, D. Lehmhus, M. Busse, and M. Heuser, "New Core Technology for Light Metal Casting, Adv. Eng. Mater., Vol. 21, No. 4, p. 1800608, 2019.

- [5] M. Gromada, A. Świeca, M. Kostecki, A. Olszyna, and R. Cygan, "Ceramic cores for turbine blades via injection moulding, J. Mater. Process Technol., Vol. 220, pp. 107-112, 2015.

- [6] H. Khandelwal and B. Ravi, "Effect of Binder Composition on the Shrinkage of Chemically Bonded Sand Cores, Mater. Manuf. Process., Vol. 30, No. 12, pp. 1465-1470, 2015.

- [7] P. Jelinek, E. Adamkov, F. Miksovsky, and J. Beno, "Advances in Technology of Soluble cores for Die Castings, Arch. Foundry Eng., Vol. 15, pp. 29-34, 2015.

- [8] P. P. Zhou, G. Q. Wu, Y. Tao, X. Cheng, J. Q. Zhao, and H. Nan, "Optimization of the injection molding process for development of high performance calcium oxide -based ceramic cores, Mater. Res. Express, Vol. 5, No. 2, p. 025208, 2018.

- [9] R. Huang and B. Zhang, "Study on the Composition and Properties of Salt Cores for Zinc Alloy Die Casting, Int. J. Metalcasting, Vol. 11, pp. 440-447, 2017.

- [10] M. Lagler, “Use of Simulation to predict the Viabilirt of Salt Cores in the HPDC Process-Shot Curve as a Decisive Criterion, Die Casitng Eng., Vol. 57, No. 4, pp. 16-17, 2013.

- [11] B. Fuchs, H. Eibisch, and C. Körner, "Core Viability Simulation for Salt Core Technology in High-Pressure Die Casting, Int. J. Metalcasting, Vol. 7, pp. 39-45, 2013.

- [12] J. Yaokawa, K. Anzai, Y. Yamada, H. Yoshii, and H. Fukui, "Castability and Strength of Potassium Chloride-Ceramic Composite Salt Cores, J. Japan Foundry Eng., Vol. 76, No. 10, pp. 823-829, 2004.

- [13] J. Beòo, E. Adámkov, F. Mikovsk, and P. Jelínek, "Development of composite salt cores for foundry applications, Mater. Technol., Vol. 49, No. 4, pp. 619-623, 2015.

- [14] J. Yaokawa, D. Miura, K. Anzai, Y. Yamada, and H. Yoshii, "Strength of Salt Core Composed of Alkali Carbonate and Alkali Chloride Mixtures Made by Casting Technique, Mater. Trans., Vol. 48, No. 5, pp. 1034-1041, 2007.

- [15] F. Liu, S. Tu, X. Gong, G. Li, W. Jiang, X. Liu, and Z. Fan, "Comparative study on performance and microstructure of composite water-soluble salt core material for manufacturing hollow zinc alloy castings, Mater. Chem. Phys., Vol. 252, p.123257, 2020.

- [16] X. Gong, W. Jiang, F. Liu, Z. Yang, F. Guan, and Z. Fan, "Effects of glass fiber size and content on microstructures and properties of KNO3-based water-soluble salt core for high pressure die casting, Int. J. Metalcasting, Vol. 15, pp. 520-529, 2021.

- [17] S. Tu, F. Liu, G. Li, W. Jiang, X. Liu, and Z. Fan, “Fabrication and characterization of high-strength water-soluble composite salt core for zinc alloy die castings, Int. J. Adv. Manuf. Tech, Vol. 95, pp. 505-512, 2018.

9. 著作権:

- 本資料は、「Ahrom Ryu, Soyeon Yoo, Min-Seok Jeon, Dongkyun Kim, Kiwon Hong, Sahn Nahm, and Ji-Won Choi」による論文です。「Improving the Mechanical Properties of Salt Core through Reinforcing Fibers」に基づいています。

- 論文の出典:http://dx.doi.org/10.46670/JSST.2023.32.3.159

本資料は上記の論文に基づいて要約されており、商業目的での無断使用を禁じます。

Copyright © 2025 CASTMAN. All rights reserved.