凝固完了温度(RPT)の精度向上:新手法がアルミダイカストの高温割れを予測する

この技術概要は、Ester Villanueva氏らによって執筆され、Applied Sciences誌(2020年)に掲載された学術論文「Determination of Solidification of Rigidity Point Temperature Using a New Method」に基づいています。

キーワード

- 主要キーワード: 凝固完了温度 (RPT)

- 副次キーワード: アルミニウム合金, 熱分析, ハイプレッシャーダイカスト (HPDC), 凝固シミュレーション, 高温割れ, AlSi10Mg合金

エグゼクティブサマリー

- 課題: アルミニウム合金の正確な凝固完了温度(RPT)の特定は困難であり、これが凝固シミュレーションの精度を低下させ、高温割れなどの鋳造欠陥を引き起こす原因となっていました。

- 手法: 単一の熱電対を用いた熱分析データに基づき、高次微分を応用した3つの新しい数学的計算手法を開発し、既存の手法と比較評価しました。

- 重要なブレークスルー: 新たに提案された「手法5」(温度に対するdT/dtの2次および3次導関数の交点を利用)が、決定係数(R²)0.82という最も高い精度でRPTを特定できることを実証しました。

- 結論: この高精度な新手法により、合金組成に基づいたRPTの自動的かつ正確な予測が可能となり、凝固シミュレーションの信頼性を向上させ、鋳造欠陥の低減に大きく貢献します。

課題:なぜこの研究がHPDC専門家にとって重要なのか

自動車の構造部品などに使用されるアルミニウム合金のハイプレッシャーダイカスト(HPDC)において、製品品質を左右する重要なパラメータの一つが「凝固完了温度(RPT)」です。RPTは、凝固中の合金が機械的な剛性を持ち始める温度を指し、この値が低いと、鋳造品は高温割れ(Hot Tearing)に対して非常に脆弱になります。

しかし、これまでRPTを正確に特定することは困難でした。従来の測定法では、データのわずかな変動が結果に大きく影響し、プロセスの自動化と高い再現性の確保を妨げていました。不正確なRPT値は凝固シミュレーションの精度を低下させ、結果として高温割れなどの内部欠陥の予測を困難にし、開発リードタイムの長期化や品質問題の原因となっていました。この研究は、この長年の課題に対する、より正確で信頼性の高い解決策を提供することを目的としています。

アプローチ:研究方法の解明

本研究では、AlSi10Mg合金を対象に、凝固完了温度(RPT)を特定するための最適な手法を確立するため、体系的な実験計画が実施されました。

実験計画と材料: 主要・微量合金元素(Si, Mg, Feなど12元素)がRPTに与える影響を比較評価するため、田口メソッドに基づいた実験計画法(DOE)が採用されました。これにより、L16およびL8直交表に従って、成分の異なる24種類のAlSi10Mg合金が準備・溶解されました。

データ収集: 各合金は約700°Cで市販の砂型カップに鋳込まれました。カップの中心に設置された単一のK型熱電対を用いて、凝固過程における温度変化(冷却曲線)が高速データロガーによって記録されました。この単一熱電対によるアプローチは、コスト削減とデータ分析の生産性向上を目的としています。

分析手法: 得られた冷却曲線からRPTを算出するために、既存の2つの手法と、本研究で新たに提案された3つの数学的手法が比較されました。これらの新手法は、冷却曲線(温度T vs 時間t)とその高次導関数(dT/dt, d²T/dt², d³T/dt³)を解析することに基づいています。特に、最も優れた結果を示した「手法5」は、温度(T)に対する時間微分(dT/dt)の2次および3次導関数の交点をRPTとして特定するものです。

ブレークスルー:主要な発見とデータ

本研究は、凝固完了温度(RPT)の測定精度を飛躍的に向上させる具体的な手法を明らかにしました。

発見1:新手法「手法5」が最高の精度を達成

比較された5つの手法の中で、「手法5」が最も高い精度と信頼性を示すことが明らかになりました。論文のTable 2に示されているように、「手法5」は決定係数(R²)が0.82と最も高く、「良好な相関」に分類される唯一の手法でした。標準誤差も1.35°Cと低く抑えられており、他の手法(R² = 0.77〜0.78)と比較して、合金組成からRPTを予測する上で優れた性能を持つことが実証されました。

発見2:合金元素の影響を明確化

「手法5」による解析の結果、RPTに最も大きな影響を与える合金元素がマグネシウム(Mg)とシリコン(Si)であることが統計的に示されました(Table 3)。 - マグネシウム(Mg): 含有量が増加するとRPTを低下させる最も強い負の影響を持つことが確認されました。 - シリコン(Si): 含有量が増加するとRPTを上昇させる正の影響を持つことが示されました。 - その他の元素: 銅(Cu)やクロム(Cr)もRPTを上昇させ、鉄(Fe)、マンガン(Mn)、チタン(Ti)などはRPTを低下させる傾向にありますが、統計的な有意性はMgとSiほど高くありませんでした。

研究開発および製造現場への実践的な示唆

- プロセスエンジニア向け: この研究は、特にMgとSiの含有量を調整することが、高温割れのリスクを管理する上で重要であることを示唆しています。合金の化学成分を最適化することで、RPTを制御し、鋳造欠陥を低減できる可能性があります。

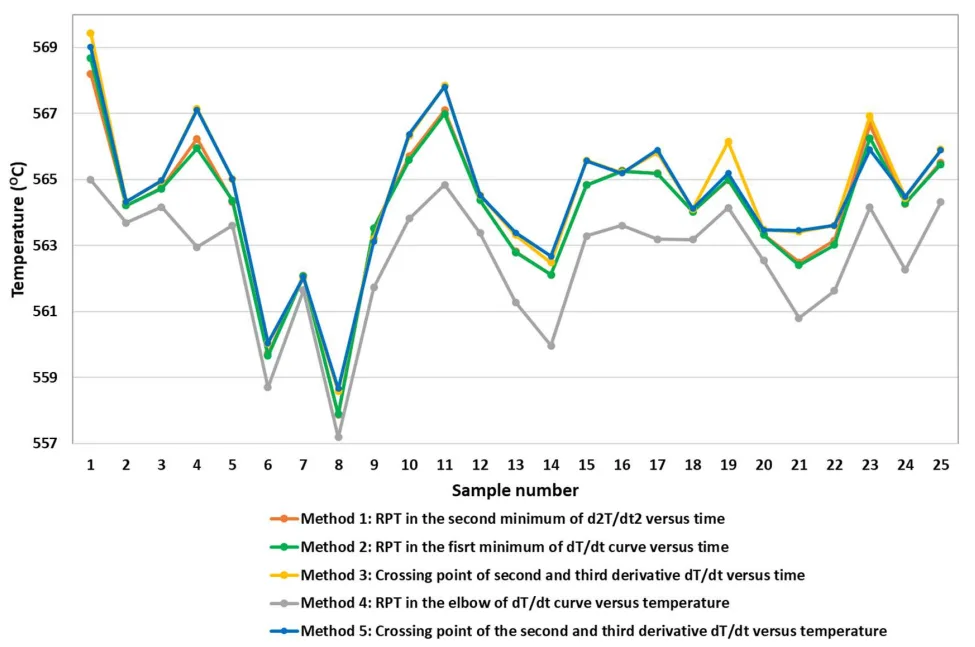

- 品質管理チーム向け: 論文のFigure 7は、合金組成のわずかな違いがRPTに最大10°Cもの差を生じさせることを示しています。手法5を用いて導出された回帰式は、受け入れ材料の化学分析結果からRPTを予測し、新たな品質検査基準を策定するための強力なツールとなり得ます。

- 設計エンジニア向け: この研究結果は、部品設計の初期段階で合金選定を行う際に、RPTへの影響を考慮することの重要性を示しています。特に高温割れが懸念される複雑な形状の部品では、Mg含有量を管理することが欠陥形成のリスクを低減する上で有効な設計上の考慮事項となります。

論文詳細

Determination of Solidification of Rigidity Point Temperature Using a New Method

1. 概要:

- 論文名: Determination of Solidification of Rigidity Point Temperature Using a New Method

- 著者: Ester Villanueva, Iban Vicario, Jon Mikel Sánchez, Ignacio Crespo

- 発表年: 2020

- 掲載誌/学会: Applied Sciences

- キーワード: rigidity point temperature; cast metal alloys; aluminum; advanced thermal analysis; microstructure

2. 抄録:

本研究は、3つの新しい手法を用いてアルミニウム合金の凝固完了温度を算出し、現在採用されている手法と比較することを目的とする。また、主要および微量合金元素が凝固完了温度に与える影響についても議論する。これまで、凝固完了点の正確な温度を決定することは困難であった。なぜなら、得られるデータのわずかな変動が結果のばらつきを生み、高い精度でのプロセスの自動化を難しくしていたからである。本研究では、現在採用されている手法と比較して、時間または温度に対する(dT/dt)の高次導関数の計算に基づく3つの新しい数学的手法を提案した。田口メソッドに基づく実験計画法を用いて、AlSi10Mg合金に対する主要および微量合金元素の影響を比較し、開発された各手法の精度を評価した。したがって、これらのシステムは、凝固シミュレーターにとって最も重要な凝固パラメータの一つである凝固完了温度(RPT)決定のより良い自動化を可能にする。このパラメータの正確な決定の重要性は、高温割れのような凝固に関連する品質問題との関係にある。RPTが非常に低い温度値を示す場合、アルミニウム鋳造品は高温割れに対してより敏感になり、凝固プロセス中に亀裂の発生を促進する。これが、RPTの温度を正確に決定することが非常に重要である理由である。本研究で提案された方法論と新規手法を適用した化学組成の適切な設計、そして統合計算モデリングの助けを借りた鋳造プロセス全体のプロセスパラメータの最適化は、アルミニウム産業に存在する最も重要な欠陥の一つを予測することにより、あらゆる内部欠陥を減少させるのに確実に役立つだろう。

3. 緒言:

今日の自動車産業におけるアルミニウム鋳造品製造の最新トレンドは、特に真空アシストHPDCによって製造される構造部品において、ハイプレッシャーダイカスト(HPDC)プロセスの使用に基づいている。標準的な射出部品に用いられる最も一般的なAlSi9Cu3合金とは別に、AlSi10Mgはアルミニウム構造部品を製造するために最も一般的に選択される合金である。このアルミニウム合金は、高い延性値と良好な衝突性能を兼ね備えている。 特定のアルミニウム合金の凝固特性を正しく定義することは、鋳造シミュレーション結果の精度にとって非常に重要である。アルミニウム合金の凝固は、溶湯中で小さな結晶核が形成され始め、溶融物の過冷却が生じるときに開始される。

4. 研究の概要:

研究トピックの背景:

アルミニウム合金、特にHPDCで多用されるAlSi10Mg合金の鋳造において、凝固シミュレーションの精度は製品品質を保証する上で不可欠である。その精度を左右する重要な物理的パラメータの一つが凝固完了温度(RPT)であり、これは凝固中のデンドライトネットワークが機械的剛性を持ち、引張応力に耐え始める温度を指す。RPTの正確な値は、高温割れなどの重大な鋳造欠陥の発生を予測し、防止するために極めて重要である。

従来研究の状況:

RPTを決定するための従来手法には、機械的レオロジー法、中性子回折法、2つの熱電対を用いる熱分析法などがある。しかし、これらの手法は、特殊で大規模な装置を必要としたり、コストが高かったり、特定の合金(例:ハイパー共晶合金)には適さなかったりといった制約があった。特に、コストと生産性の観点から望ましい単一熱電対を用いた手法は、アルミニウム合金に対しては十分に確立されていなかった。また、既存の熱分析手法では、冷却曲線の1次または2次導関数からRPTを特定するが、信号が弱い場合に正確な点を特定することが困難であった。

研究の目的:

本研究の目的は、単一の熱電対を用いた高度な熱分析に基づき、AlSi10Mg合金のRPTをより正確、安価、かつ自動的に決定するための新しい数学的手法を開発・提案することである。さらに、田口メソッドを用いた実験計画を通じて、Si、Mgをはじめとする12種類の主要および微量合金元素がRPTに与える影響を定量的に評価し、各計算手法の精度を比較することも目的とした。

研究の核心:

本研究の核心は、冷却曲線(T-t)から得られる高次導関数(2次および3次導関数)を用いてRPTを特定する3つの新しい手法を提案し、その有効性を検証した点にある。24種類の異なる化学組成を持つAlSi10Mg合金に対して熱分析を実施し、既存の2手法と新規3手法の計5つの手法でRPTを算出した。各手法について、合金組成を説明変数とする線形回帰式を構築し、その精度を決定係数(R²)や標準誤差、スチューデントのt検定を用いて比較評価した。その結果、温度に対するdT/dtの2次および3次導関数の交点を用いる「手法5」が、最も高い精度と信頼性を持つことが実証された。

5. 研究方法

研究デザイン:

12種類の主要、微量、および痕跡元素がRPT値に与える影響を比較するため、田口メソッドに基づいた実験計画法(DOE)が採用された。合金元素の各2水準(最大および最小)を組み込んだL16直交表と、中間値を用いた修正L8の2つの直交マトリックスが検討された。

データ収集と分析方法:

合計24種類の異なる組成のAlSi10Mg合金が、EN AC-43.400規格に従って調製された。各合金サンプル約300gが、中心に熱電対が挿入された校正済みの砂型カップに約700°Cで鋳込まれた。冷却曲線(温度対時間)は、高速データ収集システムを用いて10秒ごとに記録された。得られた冷却曲線データから、1次および連続する導関数が計算された。RPTの決定には、文献に基づく2つの手法(手法1、2)と、本研究で新たに提案された3つの手法(手法3、4、5)が適用された。各手法で得られたRPT値と合金組成(質量分析計で測定)を用いて線形回帰モデルが構築され、その精度が決定係数(R²)、標準誤差(Sey)、およびスチューデントのt分布を用いて評価された。

研究対象と範囲:

本研究の対象は、HPDC構造部品に広く使用されるAlSi10Mg合金である。研究範囲は、単一熱電対を用いた熱分析によるRPTの決定手法の開発と評価、およびSi、Mg、Fe、Cu、Ni、Cr、Mn、Ti、Zn、Pb、Sn、Srの12元素がRPTに与える影響の定量化に限定される。

6. 主要な結果:

主要な結果:

- 提案された5つの手法のうち、「手法5」(温度に対するdT/dtの2次および3次導関数の交点)が、決定係数R²=0.82と最も高い精度を示し、他の手法(R²=0.77-0.78)を上回った。

- 「手法5」による解析では、マグネシウム(Mg)とシリコン(Si)がRPTに対して統計的に有意な影響を持つ主要な元素として特定された。スチューデントのt値はMgが3.09、Siが2.22であった。

- Mg含有量の増加はRPTを低下させる最も強い負の影響を示し、Si含有量の増加はRPTを上昇させる正の影響を示した。

- 合金組成のわずかな違いにより、同一手法内でもRPT値に最大で約10°Cの差が生じることが確認された。

- 各手法について、12の合金元素の含有量からRPTを予測するための線形回帰式が導出された。

Figure Name List:

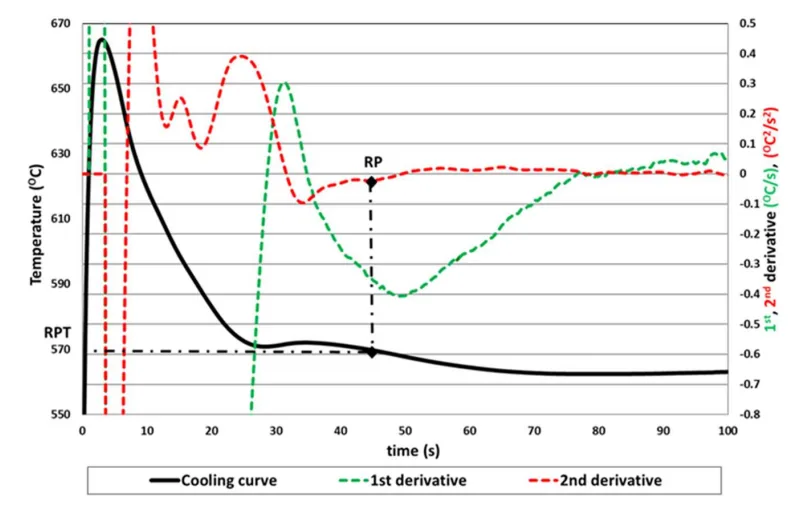

- Figure 1. Rigidity point temperature (RPT) determination with the second minimum of the d2T/dt2 curve.

- Figure 2. Method 2: RPT determination with the first minimum of the dT/dt curve: Hypoeutectic AlSi10Mg alloy.

- Figure 3. Method 3: RPT determination in the crossing point of the second and third derivative dT/dt vs. time for a hypoeutectic AlSi10Mg alloy.

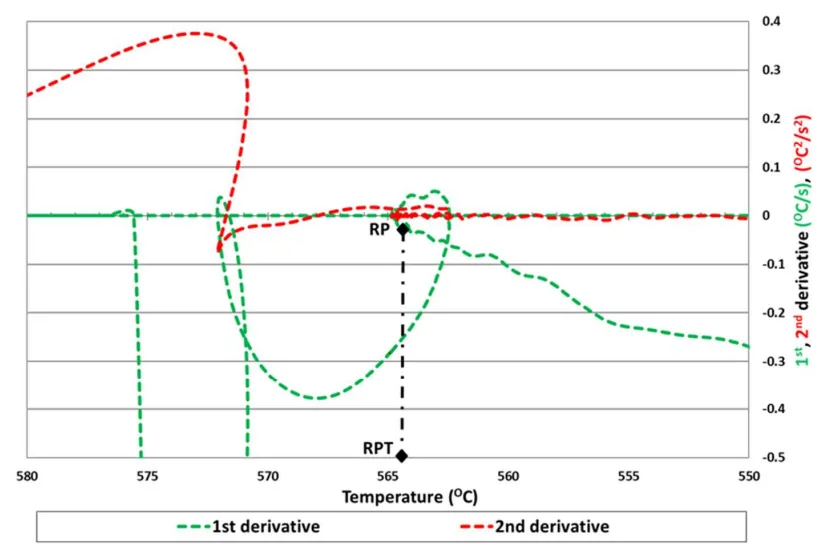

- Figure 4. Method 4: dT/dt curve vs. T, with the RPT point in the elbow.

- Figure 5. Method 5: RPT determination in the crossing point of the second and third derivative of dT/dt vs. T curve.

- Figure 6. Procedure followed in this research work.

- Figure 7. Comparison of the RPT values for each alloy with the methods studied.

- Figure 8. Effect of Mg percentage over RPT employing Method 5.

- Figure 9. Alloy 7 micrography showing needle like structures of intermetallic containing high Fe concentrations, Ni and Cu.

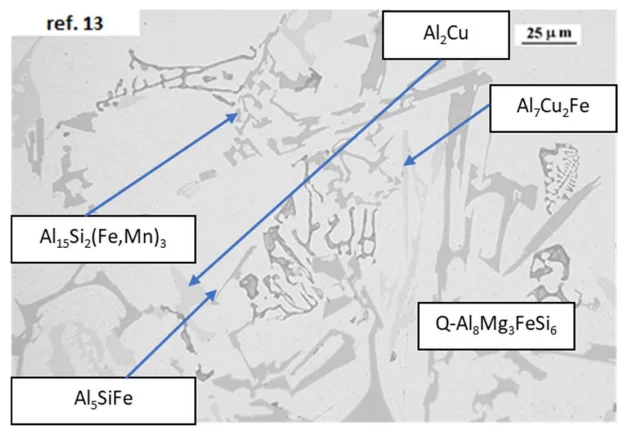

- Figure 10. Alloy 13 micrography showing Al15Si2(Fe,Mn)3, Al2Cu, Al5SiFe, Q-Al8Mg3FeSi6 and A17Cu2Fe structures.

7. 結論:

田口メソッドに基づいた手順を用いて、異なる合金組成に対するRPT値が計算された。本研究で示された結果は、合金組成がRPT値に与える重要性と、異なる計算手法を用いて得られるRPT値の違いを示している。結果は、得られた方程式が、新たに開発された手法5を適用することで、良好な統計的相関係数をもって、AlSi10Mgファミリーのあらゆる合金のRPT値を高い精度で決定するのに有用であることを示している。 Mg、Ti、Mn、Fe、およびZnはRPT値に対して最も強い負の影響を持つ元素であり、Si、Cu、およびCrは正の影響を持つ。MgとSiはRPT値に最も影響を与える2つの元素である。SnとSrの場合、含有量が低すぎるため、RPTに影響を与えない。統計的な有意性を持たないにもかかわらず、残りの合金元素も最終的なRPT値に影響を与える。 本論文は、カップ中心での温度記録から得られた冷却曲線の分析が、単一の熱電対のみでRPTを正確に予測するために成功裏に使用できることを決定した。 手法5におけるRPT値の決定は、最大液相線温度に関連する点の後に2次導関数が3次導関数曲線と交差する点を設定することで、より簡単で正確なツールを提供し、dT/dt対T曲線を用いることで、試験カップの影響がはるかに少なくなる。高度な熱分析の応用に基づくこれらの新しいシステムは、産業用のTA装置やシミュレーションソフトウェアで使用されるRPT値決定のより良い自動化を可能にする。

8. 参考文献:

- Voncina, M.; Mrvar, P.; Medved, J. Thermodynamic analysis of AlSi10Mg alloy. RMZ-Mater. Geoenviron. 2006, 52, 621–633.

- Bäckerud, L.; Chalmers, B. Some aspects of dendritic growth in binary alloys: Study of the aluminum—Copper system. Trans. Met. Soc. AIME 1969, 245, 309–318.

- Hamadellah, A.; Bouayad, A. Study of hot tear of AlCu5MgTi by restraining casting shrinkage in green-sand mold. JMES 2017, 8, 3099–3105.

- Santhi, S. Calculation of Shrinkage of Sand Cast Aluminum Alloys. Int. J. Appl. Eng. Res. 2018, 13, 8889–8893.

- Chai, G.; Backerud, L.; Avnberg, L. Study of dendrite coherency in Al-Si alloys during equiaxed dendritic solidification. Mater. Res. Adv. Technol. 1995, 86, 54–59.

- Beranoagirre, A.; de Lacalle, L.N.L. Optimizing the milling of titanium aluminide alloys. Int. J. Adv. Manuf. Technol. 2012, 62, 83–88. [CrossRef]

- Djurdjevic, M.B.; Stockwell, T.; Sokolowski, J. The effect of Strontium on the Microstructure of the Aluminum-Silicon and Aluminum-Copper Eutectics in the 319 Aluminum Alloy. Int. J. Cast Met. Res. 1999, 12, 67–73. [CrossRef]

- Djurdjevic, M.B.; Vicario, I. Description of Hypoeutectic Al-Si-Cu Alloys Based on Their Known Chemical Compositions. Rev. Metal. 2013, 49, 161–171. [CrossRef]

- Vicario, I.; Djurdjevic, G.; Villanueva, E.; Meléndz, A. Description of Al-Si10-Mg1 Alloys by Advanced Thermal Analysis Based on Their Known Chemical Compositions. In Proceedings of the 72nd World Foundry Congress, Nagoya, Japan, 21–25 May 2016.

- Vicario, I.; Villanueva, E.; Montero, J.; Djurdjevic, M.; Huber, G. The Determination of Dendrite Coherency Point Characteristics Using Three New Methods for Aluminum Alloys. Appl. Sci. 2018, 8, 1236. [CrossRef]

- Djurdjevic, M.B.; Huber, G. Determination of rigidity point/temperature using thermal analysis method and mechanical technique. J. Alloys Compd. 2014, 590, 500–506. [CrossRef]

- Chai, G.; Backerud, L.; Rolland, T.; Arnberg, L. Dendrite coherency during equiaxed solidification in binary aluminum alloys. Met. Mater. Trans. A 1995, 26, 965–970. [CrossRef]

- Drezet, J.M.; Mireux, B.; Szaraz, Z.; Pirling, T. Determination of coherency and rigidity temperatures in Al-Cu alloys using in situ neutron diffraction during casting. JOM 2014, 66, 1425–1430. [CrossRef]

- Tamminen, J. Thermal analysis for investigation of solidification mechanisms in metals and alloys. In Chemical Communications; Stockholm University: Stockholm, Sweden, 1998; Volume 2.

- Djurdjevic, M.B.; Sokolowski, J.H.; Odanovic, Z. Determination of dendrite coherency point characteristics using first derivative curve versus temperature. J. Anal. Calorim. 2012, 109, 875–882. [CrossRef]

- Pelayo, G.; Sokolowski, J.H.; Lashkari, R.A. A Case Based Reasoning aluminum thermal analysis platform for the prediction of W319 Al cast component characteristics. J. Achiev. Mater. Manuf. Eng. 2009, 36, 7–17.

- Pavlovic-Krstic, J. Impact of Casting Parameters and Chemical Composition on the Solidification Behaviour of Al-Si-Cu Hypoeutectic Alloy. Ph.D. Thesis, Universität Magdeburg, Magdeburg, Germany, 2010.

- Sparkman, D. Iron Thermal Analysis Thermal Arrests-Exothermic and Endothermic. Available online: http://www.meltlab.com (accessed on 3 April 2020).

- Anjos, V. Use of Thermal Analysis to Control the Solidification Morphology of Nodular Cast Irons and Reduce Feeding Needs. Ph.D. Thesis, Universität Porto, Porto, Portugal, 2015.

- Girad, E.; Suéry, M.; Adrien, J.; Maire, E.; Corest, M. Hot Tearing Sensitivity of Al-Mg-Si Alloys Evaluated by X-Ray Microtomography After Constrained Solidification at High Cooling Rate. In Hot Cracking Phenomena in Welds III; Böllinghaus, T., Lippold, J., Cross, C., Eds.; Springer: Berlin, Heidelberg, Germany, 2011. [CrossRef]

- Sanna, A.F.; Fabrizi, S.; Ferraro, G.; Timelli, P.; Bonollo, F. Multiscale characterisation of AlSi9Cu3(Fe) die casting alloys after Cu, Mg, Zn and Sr addition. La Metall. Ital. 2013, 4.

- Dubey, S.N. Study of Hot Tearing Evaluation Methods and Quantification of Contraction Forces in Die Casting Alloys. Ph.D. Thesis, The Ohio State University, Columbus, OH, USA, 2015.

専門家Q&A:トップの疑問に答える

Q1: なぜこの研究では、より複雑な二熱電対法ではなく、単一の熱電対を用いた手法に焦点を当てたのですか?

A1: 本研究が単一熱電対法に焦点を当てたのは、コスト削減とデータ分析の生産性向上という実用的な理由からです。産業現場での品質管理においては、シンプルで安価、かつ迅速な手法が求められます。この研究は、単一熱電対というシンプルなセットアップでも、高度な数学的解析を適用することで、RPTを十分に高い精度で決定できることを示し、産業界での普及を容易にすることを目的としています。

Q2: 提案された新手法の中で、「手法5」が最も優れている理由は何ですか?

A2: 「手法5」が最も優れている理由は、2つの重要な特徴を組み合わせている点にあります。第一に、高次の導関数(2次および3次)を用いることで、冷却曲線上の微妙な熱的変化をより鋭敏に捉えることができます。第二に、横軸を時間(t)ではなく温度(T)とすることで、結果が砂型カップのサイズや熱特性の影響を受けにくくなります。これにより、より普遍的で再現性の高いRPT決定が可能となり、決定係数R²=0.82という最高の精度につながりました。

Q3: AlSi10Mg合金において、RPTに最も大きな影響を与える合金元素は何ですか?

A3: 本研究の結果、RPTに最も大きな統計的影響を与える元素はマグネシウム(Mg)であることが明らかになりました。MgはRPTを低下させる最も強い負の影響を持ちます(スチューデントのt値=3.09)。次いで、シリコン(Si)もRPTを上昇させる有意な正の影響を持つことが確認されました(t値=2.22)。これらの結果は、特にAlSi10Mg合金の高温割れ感受性を制御する上で、MgとSiの含有量管理が極めて重要であることを示唆しています。

Q4: シリコン(Si)の含有量が増加すると、なぜRPTが上昇するのですか?

A4: Si含有量の増加は、合金を亜共晶組成から共晶組成へと近づけます。これにより、Al-Si共晶反応が起こる温度が上昇し、それに伴って凝固範囲の終点に近いRPTも上昇します。論文では、Siの増加が共晶核生成の最大・最小温度を上昇させると言及されており、これがRPTの上昇に直接的に寄与していると考えられます。

Q5: 本研究で田口メソッド(実験計画法)が採用されたのはなぜですか?

A5: 田口メソッドが採用されたのは、多数の合金元素(本研究では12種類)がRPTという単一の特性に与える影響を、少ない実験回数で効率的かつ体系的に評価するためです。この手法を用いることで、各元素の主効果を分離して評価し、どの元素が最も影響力が大きいかを特定することが可能になります。これにより、全組み合わせを試すことなく、信頼性の高い回帰モデルを構築することができました。

結論:より高い品質と生産性への道を切り拓く

アルミニウム合金鋳造における長年の課題であった、凝固完了温度 (RPT) の不正確な特定は、凝固シミュレーションの信頼性を損ない、高温割れなどの致命的な欠陥を引き起こす一因でした。本研究で提案された新しい「手法5」は、単一熱電対による熱分析データから、従来法を大幅に上回る精度でRPTを特定できる画期的なブレークスルーです。

この高精度な手法は、MgやSiといった合金元素がRPTに与える影響を明確にし、合金組成に基づいた品質予測を可能にします。研究開発および製造現場のエンジニアは、この知見を活用して合金設計を最適化し、シミュレーション精度を向上させ、最終的には鋳造欠陥を未然に防ぐことができます。これは、開発期間の短縮、歩留まりの向上、そして製品信頼性の向上に直結します。

CASTMANでは、業界の最新研究を応用し、お客様の生産性と品質の向上を支援することに尽力しています。本稿で議論された課題がお客様の事業目標と合致する場合、これらの原理をお客様の部品にどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、Ester Villanueva氏らによる論文「Determination of Solidification of Rigidity Point Temperature Using a New Method」に基づく要約および分析です。

出典: https://doi.org/10.3390/app10072472

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.