ナノZrO2粒子が銅-スズ合金を強化するメカニズム:次世代ベアリング材への応用

本技術概要は、Prasad H. Nayak氏らによる学術論文「EFFECT OF NANO ZIRCONIUM OXIDE (ZrO2) PARTICLES ADDITION ON THE MECHANICAL BEHAVIOUR AND TENSILE FRACTOGRAPHY OF COPPER-TIN (Cu-Sn) ALLOY NANO COMPOSITES」に基づいています。掲載誌:STRUCTURAL INTEGRITY AND LIFE (2022年)。

キーワード

- 主要キーワード: 銅-スズ合金ナノコンポジット

- 副次キーワード: ナノジルコニウム酸化物, ZrO2, 攪拌鋳造法, 機械的特性, 硬度, 引張特性, 破面解析

エグゼクティブサマリー

- 課題: 軸受などの高負荷用途において、従来の銅-スズ(Cu-Sn)合金は強度と硬度に限界がありました。

- 手法: 溶融攪拌鋳造法を用いて、Cu-10%Sn合金母材に4、8、12 wt.%のナノZrO2粒子を添加し、複合材料を作製しました。

- 重要なブレークスルー: ナノZrO2粒子の添加により、硬度、降伏強度、引張強さが大幅に向上し、特に12 wt.%添加時に最大の改善が見られました。

- 結論: ナノZrO2はCu-Sn合金の効果的な強化材であり、優れた機械的性能を持つ先進的な工業部品材料の開発を可能にします。

課題:なぜこの研究がHPDC専門家にとって重要なのか

自動車、航空宇宙、医療分野など、多くのエンジニアリング用途では、特定の要求に応えるための材料が不可欠です。特に、銅-スズ合金(青銅)は、その優れた導電性と耐食性から軸受材料として広く利用されてきました。しかし、より高い強度、剛性、耐摩耗性が求められる現代のアプリケーションでは、その機械的特性が不十分となるケースが増えています。このため、材料自体の性能を向上させる必要があり、金属基複合材料(MMC)の開発が注目されています。本研究は、硬度と強度に優れたセラミックスであるナノジルコニウム酸化物(ZrO2)を銅-スズ合金に分散させることで、この課題を解決し、高性能な部品を実現することを目指しています。

アプローチ:研究手法の解明

本研究では、信頼性の高い結果を得るために、体系的な材料作製と評価が行われました。

手法1:複合材料の作製(攪拌鋳造法) - 材料: 母材としてCu-10%Sn合金、強化材として平均粒径500nmのナノZrO2粒子を使用しました。ZrO2の添加量は、合金に対して重量比で4%、8%、12%としました。 - プロセス: 1. Cu-10%Sn合金インゴットを電気炉で1150°Cまで加熱し、完全に溶融させます。 2. 溶湯をヘキサクロロエタン(C2Cl6)で脱ガス処理します。 3. 別途500°Cに予熱したナノZrO2粒子を、攪拌機(300 rpm)で渦を発生させた溶湯に段階的に投入します。 4. 均一に混合された溶湯を鋳鉄製の金型に注ぎ、複合材料を鋳造しました。

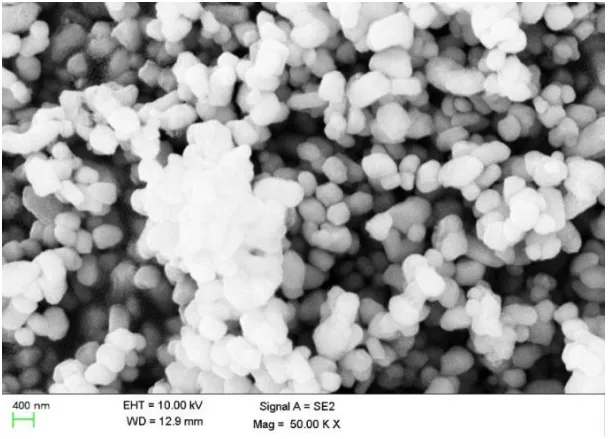

手法2:特性評価 - 組織観察: 走査型電子顕微鏡(SEM)を用いて、ナノZrO2粒子の分散状態を観察しました。 - 元素分析: エネルギー分散型X線分析(EDS)およびX線回折(XRD)により、複合材料中の元素と相の存在を確認しました。 - 機械的試験: ASTM規格に基づき、ブリネル硬さ試験(ASTM E10)、引張試験(ASTM E8)、圧縮試験(ASTM E9)を実施し、機械的特性を定量的に評価しました。

ブレークスルー:主要な研究結果とデータ

本研究により、ナノZrO2粒子の添加がCu-Sn合金の特性に与える顕著な効果が明らかになりました。

発見1:硬度と強度の飛躍的な向上

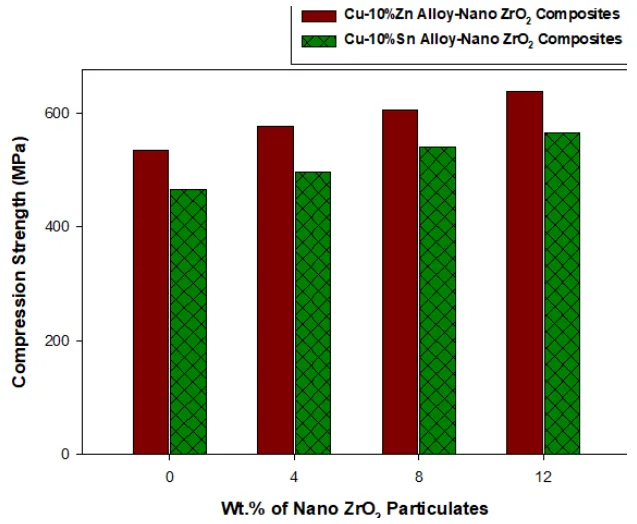

ナノZrO2粒子の添加量が増加するにつれて、材料の硬度、引張強さ、降伏強さが一貫して向上しました。 - 硬度: 図9に示されるように、母材合金の硬度69.1 BHNに対し、12 wt.%のZrO2を添加した複合材料では90.8 BHNへと約31%向上しました。 - 引張強さ: 図11によると、母材の272.4 MPaから、12 wt.%添加材では341.6 MPaへと約25%増加しました。 - 降伏強度: 図13では、母材の221.1 MPaから、12 wt.%添加材では283.3 MPaへと約28%増加しました。これは、硬質なZrO2粒子が母材中の転位の動きを阻害する「障壁」として機能するためです。

発見2:延性の低下と破面形態の変化

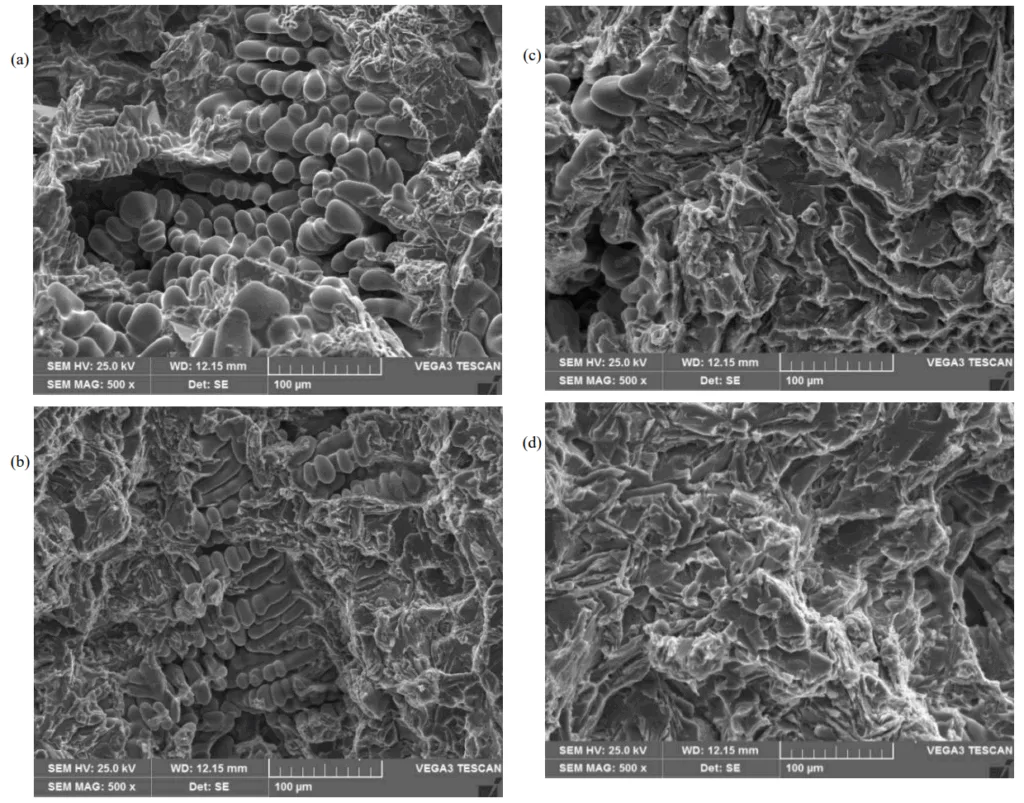

強度の向上と引き換えに、材料の延性(伸び)は低下する傾向が見られました。 - 伸び: 図14が示すように、母材合金の伸びは14.9%でしたが、ZrO2の添加量が増えるにつれて減少し、12 wt.%添加材では12.2%となりました。 - 破面: 図17の破面解析では、母材は延性破壊を示すディンプル模様が観察されたのに対し、ZrO2を添加した複合材料では、脆性破壊の様相が強まることが確認されました。これは、強化粒子が亀裂の起点となり、展延性を低下させることを示唆しています。

研究開発および製造現場への実用的な示唆

- プロセスエンジニア向け: 本研究で採用された攪拌鋳造法は、ナノ粒子を均一に分散させるための効果的な手法であることが示唆されます。攪拌速度や温度管理が、最終製品の品質を左右する重要なパラメータとなります。

- 品質管理チーム向け: 図9および図11のデータは、ZrO2の添加量と硬度・引張強さの間に明確な相関関係があることを示しています。非破壊で測定可能な硬度を、製品の機械的特性を保証するための品質管理指標として活用できる可能性があります。

- 設計エンジニア向け: 強度向上と延性低下のトレードオフは、部品設計において重要な考慮事項です。高い耐摩耗性と強度が要求される軸受などには本材料が適していますが、高い延性が必要な部品には強化材の添加量を最適化する必要があります。

論文詳細

EFFECT OF NANO ZIRCONIUM OXIDE (ZrO2) PARTICLES ADDITION ON THE MECHANICAL BEHAVIOUR AND TENSILE FRACTOGRAPHY OF COPPER-TIN (Cu-Sn) ALLOY NANO COMPOSITES

1. 概要:

- 論文名: EFFECT OF NANO ZIRCONIUM OXIDE (ZrO2) PARTICLES ADDITION ON THE MECHANICAL BEHAVIOUR AND TENSILE FRACTOGRAPHY OF COPPER-TIN (Cu-Sn) ALLOY NANO COMPOSITES / UTICAJ DODATKA NANOČESTICA CIRKONIJUM OKSIDA (ZrO2) NA MEHANIČKE OSOBINE I FRAKTOGRAFIJU PRI ZATEZANJU BAKAR-KALAJ (Cu-Sn) LEGURA NANOKOMPOZITA

- 著者: Prasad H. Nayak¹, H.K. Srinivas², P. Rajendra³, Madeva Nagaral⁴*, M. Raviprakash⁵, V. Auradi⁶

- 発行年: 2022

- 掲載誌/学会: INTEGRITET I VEK KONSTRUKCIJA / STRUCTURAL INTEGRITY AND LIFE, Vol. 22, br. 3 (2022), str. 319-327

- キーワード: Cu-Sn alloy, ZrO2 nano particles, stir process, hardness, tensile properties, fractography

2. 抄録:

本研究では、溶融技術を利用して銅-10%スズ-ナノZrO2複合材料を作製する試みが行われた。4、8、12 wt.%のナノZrO2粒子を銅-スズ(Cu-Sn)母材ネットワークに導入した。微細構造の研究はSEM、EDS、XRD検査によって実施された。Cu-10%Sn-4、8、12 wt.%ナノZrO2複合材料の機械的特性はASTM規格に従って測定された。走査型電子顕微鏡写真により、銅-スズ合金系内でのナノZrO2の均一な分布が明らかになった。EDS分析はナノZrO2で構成された複合材料中のZrとOの存在を、XRDパターンはCu、Sn、ZrO2相の存在をそれぞれ確認した。さらに、Cu-Sn化合物の硬度、降伏強度は、4、8、12 wt.%のナノZrO2の含有量とともに増加することが認められた。ナノ複合材料の伸びは酸化物粒子の添加によって減少する。引張試験片の破面解析は、SEM顕微鏡写真を用いて部品の破壊を理解するために実施された。

3. 緒言:

金属複合材料は、多くのエンジニアリング用途でその地位を主張する材料システムのユニークな組み合わせである。その応用例には、自動車、航空宇宙、生物医学部品などがあり、それぞれの分野で特有の重要性を持つ。金属基複合材料は、より高い強度、高い剛性、耐食性・耐摩耗性、優れた減衰特性、低い熱膨張係数など、オーダーメイドの特性の組み合わせを持つ。アルミニウム(Al)、銅(Cu)、亜鉛(Zn)、マグネシウム(Mg)、チタン(Ti)などの金属合金に、炭化ホウ素、炭化ケイ素、アルミナなどのセラミック粒子を強化材として加えることで、従来のモノリシック材料よりも優れた特性を得ることができる。銅は、その最高の導電性と耐食性によって特徴づけられる金属の一つであり、金属材料の主要な選択肢として一般的に選ばれる理由を説明している。しかし、その特性は非常に低いため、セラミックスで強化する必要がある。

4. 研究の概要:

研究トピックの背景:

エンジニアリング分野では、高強度、高剛性、耐摩耗性といった複数の特性を併せ持つ新材料が常に求められている。特に、優れた導電性と耐食性を持つ銅および銅合金は、その機械的特性を向上させることで、軸受などのより要求の厳しい用途への展開が期待されている。

従来研究の状況:

これまで、Al、Cu、Zn、Mgなどの合金を母材とし、SiC、Al2O3、B4C、グラファイトなどの粒子を強化材とする複合材料が、半凝固法や粉末冶金法を用いて作製されてきた。しかし、液体溶融技術を用いて銅合金をZrO2で強化する研究はほとんど行われていなかった。

研究の目的:

本研究の目的は、銅-10%スズ合金を母材とし、ナノサイズのZrO2粒子を強化材として添加した複合材料を攪拌鋳造法によって作製することである。そして、ZrO2の添加量(4, 8, 12 wt.%)が、複合材料の微細構造、物理的・機械的特性(硬度、引張特性、圧縮特性)、および破壊挙動に与える影響を体系的に調査することにある。

研究の核心:

研究の核心は、攪拌鋳造法を用いて、ナノZrO2粒子が均一に分散したCu-10%Sn-ZrO2ナノコンポジットを作製し、その機械的特性がZrO2の含有量によってどのように変化するかを明らかにすることである。SEM、EDS、XRDによる微細構造解析と、ASTM規格に準拠した機械的試験を組み合わせることで、材料の特性と構造の相関関係を解明した。

5. 研究方法

研究デザイン:

本研究は、独立変数(ナノZrO2の添加重量%)が、従属変数(微細構造、硬度、引張強さ、伸び、圧縮強さ)に与える影響を調査するための実験的研究として設計された。

データ収集・分析方法:

- 複合材料作製: 攪拌鋳造法を用いた。

- 微細構造分析: 走査型電子顕微鏡(SEM)を使用して、強化粒子の分散状態を観察した。

- 元素分析: エネルギー分散型X線分光法(EDS)により、構成元素を同定した。

- 相分析: X線回折(XRD)により、材料中に存在する結晶相を特定した。

- 機械的試験: ブリネル硬さ試験機(ASTM E10)、インストロン製サーボ油圧式万能試験機による引張試験(ASTM E8)および圧縮試験(ASTM E9)を実施した。

研究対象と範囲:

本研究の対象は、母材としてCu-10%Sn合金、強化材として平均粒径500nmのナノZrO2粒子に限定される。ZrO2の添加量は4、8、12 wt.%とし、作製方法は攪拌鋳造法に限定した。

6. 主要な結果:

主要な結果:

- SEM分析により、ナノZrO2粒子がCu-Sn母材中にほぼ均一に分散していることが確認された。

- EDSおよびXRD分析により、複合材料中にZr、O、Cu、Snの元素およびそれぞれの相が存在することが確認された。

- 硬度はZrO2の添加量とともに増加し、母材合金の69.1 BHNから、それぞれ4、8、12 wt.%のZrO2複合材料で75.4、82.9、90.8 BHNへと向上した。

- 引張強さ(UTS)および降伏強さ(YS)も同様に増加した。UTSは母材の272.4 MPaから12 wt.% ZrO2添加材で341.6 MPaに、YSは221.1 MPaから283.3 MPaに向上した。

- 伸び率は母材合金の14.9%から、12 wt.% ZrO2複合材料では12.2%に減少した。

- 圧縮強さは母材の465.1 MPaから12 wt.% ZrO2添加材で565.2 MPaに増加した。

- 破面解析により、母材の延性的なディンプル破壊から、ZrO2の添加量が増えるにつれて脆性的な破壊メカニズムへと移行することが示された。

図の名称リスト:

- Figure 1. SEM micrograph of nano ZrO2 particles.

- Figure 2. Cast iron die.

- Figure 3. Tensile test specimen.

- Figure 4. Compression test specimen.

- Figure 5. SEMs of: a) Cu10%Sn alloy; b) Cu10%Sn-4% ZrO2; c) Cu10%Sn-8% ZrO2; d) Cu10%Sn-12% ZrO2 composites.

- Figure 6. EDSs of: a) Cu10%Sn alloy; b) Cu10%Sn with 4% ZrO2; c) Cu10%Sn with 8% ZrO2; d) Cu10%Sn with 12% ZrO2.

- Figure 7. XRD patterns of: a) as-cast Cu10%Sn alloy; b) Cu10%Sn with 4% ZrO2; c) Cu10%Sn with 8% ZrO2; d) Cu10%Sn with 12% ZrO2 composites.

- Figure 8. Theoretical and experimental densities of Cu10 wt.% Sn alloy with nano ZrO2 reinforced composites.

- Figure 9. Hardness of Cu10 wt.% Sn alloy with nano ZrO2 composites.

- Figure 10. Theoretical and experimental hardness of Cu10 wt.% Sn alloy with nano ZrO2 reinforced composites.

- Figure 11. UTS of Cu10 wt.% Sn alloy with nano ZrO2 composites.

- Figure 12. Theoretical and experimental UTS of Cu10 wt.% Sn alloy with nano ZrO2 reinforced composites.

- Figure 13. YS of Cu10 wt.% Sn alloy with nano ZrO2 composites.

- Figure 14. Percentage elongation of Cu10 wt.% Sn alloy with nano ZrO2 composites.

- Figure 15. Compressive strength of Cu10 wt.% Sn alloy with nano ZrO2 composites.

- Figure 16. Compressive strength comparison for Cu10 wt.% Zn and Cu10 wt.% Sn alloys with nano ZrO2 reinforced composite.

- Figure 17. SEMs of tensile fractured surfaces: a) CuSn alloy; b) CuSn-4 wt.% ZrO2; c) CuSn-8 wt.% ZrO2; d) CuSn-12 wt.% ZrO2 composites.

7. 結論:

4~12 wt.%のナノZrO2粒子を含む銅-スズ合金複合材料が、攪拌鋳造法によって成功裏に作製された。SEM顕微鏡写真は、Cu10 wt.% Sn合金複合材料中でのナノZrO2粒子の均一な分散を示している。EDSおよびXRD分析により、Cu10 wt.% Sn合金複合材料中にZrおよびO元素の形でナノZrO2粒子が存在することが明らかになった。ZrO2を含むCuSn複合材料の理論的および実験的密度は、強化材のwt.%が4~12 wt.%に増加するにつれて減少する。4~12 wt.%のZrO2を含むCu10 wt.% Sn合金の硬度、引張強さ、圧縮強さは、ZrO2粒子の添加によって増加する。CuSn合金の伸び率は、ナノZrO2粒子の添加によって減少し、強化材のwt.%が4~12 wt.%に増加するにつれてさらに減少する。破面解析は、4~12 wt.%のナノZrO2を含むCuSn合金母材における様々な破壊メカニズムを示している。

8. 参考文献:

- Nagaral, M., Kalgudi, S., Auradi, V., Kori, S.A. (2018), Mechanical characterization of ceramic nano B4C- Al2618 alloy composites synthesized by semi solid state processing, Trans. Indian Cer. Soc. 77(3): 146-149. doi: 10.1080/0371750X.2018.1506363

- Nagaral, M., Shivananda, B.K., Auradi, V., et al. (2017), Mechanical behavior of Al6061-Al2O3 and Al6061-graphite composites, Mater. Today: Proc. 4(10): 10978-10986. doi: 10.1016/j.matpr.2017.08.055

- Jadhav, P., Sridhar, B.R., Nagaral, M., et al. (2018), A comparative study on microstructure and mechanical properties of A356-B4C and A356-graphite composites, Int. J Mech. Prod. Eng. Res. Devel. 8(2): 273-282.

- Nagaral, M., Auradi, V., Kori, S.A., Hiremath, V. (2019), Investigations on mechanical and wear behavior of nano Al2O3 particulates reinforced AA7475 alloy composites, J Mech. Eng. Sci. 13(1): 4623-4635. doi: 10.15282/jmes.13.1.2019.19.0389

- Harti, J.I., Prasad, T.B., Nagaral, M., et al. (2017), Microstructure and dry sliding wear behaviour of Al2219-TiC composites, Mater. Today: Proc. 4(10): 11004-11009. doi: 10.1016/j.matpr.2017.08.058

- Mazahery, A., Ostad Shabani, M. (2013), Microstructural and abrasive wear properties of SiC reinforced aluminum-based composite produced by compocasting, Trans. Nonferr. Met. Soc. China, 23(7): 1905-1914. doi: 10.1016/S1003-6326(13)62676-X

- Nayak, P.H., Srinivas, H.K., Nagaral, M., Auradi, V. (2019), Characterization and tensile fractography of nano ZrO2 reinforced copper-zinc alloy composites, Frattura ed Integ. Strutturale, 13 (48): 370-376. doi: 10.3221/IGF-ESIS.48.35

- Nagaral, M., Hiremath, V., Auradi, V., Kori, S.A. (2018), Influence of two-stage stir casting process on mechanical characterization and wear behavior of AA2014-ZrO2 nano-composites, Trans. Ind. Inst. Met. 71: 2845-2850. doi: 10.1007/s12666-018-1441-6

- Kumar, L., Nasimul Alam, S., Kumar Sahoo, S., Teja, M.B.K. (2018), Mechanical properties of Cu-MWCNT composites developed by powder metallurgy route, Mater. Today: Proc. 5(9): 19883-19892. doi: 10.1016/j.matpr.2018.06.353

- Nagaral, M., Shivananda, B.K., Jayachandran, et al. (2016), Effect of SiC and graphite particulates addition on wear behaviour of Al2219 alloy hybrid composites, IOP Conf. Ser.: Mater. Sci. Eng. 149: 012108. doi: 10.1088/1757-899X/149/1/012108

- Bharath, V., Nagaral, M., Auradi, V., Kori, S.A. (2014), Studies on dry sliding wear characteristics of ceramic Al2O3 particulate reinforced 6061Al matrix composites, Adv. Mater. Res. 984-985: 319-325. doi: 10.4028/www.scientific.net/AMR.984-985.319

- Mallikarjuna, H.M., Kashyap, K.T., Koppad, P.G., et al. (2016), Microstructure and dry sliding wear behavior of Cu-Sn alloy reinforced with multiwalled carbon nanotubes, Trans. Nonferr. Met. Soc. China, 26(7): 1755-1764. doi: 10.1016/S1003-6326 (16)64269-3

- Ezatpour, H.R., Torabi-Parizi, M., Sajjadi, S.A. (2013), Microstructure and mechanical properties of extruded Al/Al2O3 composites fabricated by stir-casting process, Trans. Nonferr. Met. Soc. China, 23(5): 1262-1268. doi: 10.1016/S1003-6326(13)62 591-1

- Fazil, N., Venkataraman, V., Nagaral, M. (2020), Mechanical characterization and wear behavior of aerospace alloy AA2124 and micro B4C reinforced metal composites, J Met., Mater. Miner. 30(4): 97-105. doi: 10.14456/jmmm.2020.57

- Shashidhar, S., Kumar, P.V., Shivanand, H.K., Nagaral, M. (2018), Processing, microstructure, density and compression behaviour of nano B4C particulates reinforced Al2219 alloy composites, Int. J Adv. Technol. Eng. Expl. 5(46): 350-355. doi: 10 .19101/IJATEE.2018.546015

- Prasad, G.P., Chittappa, H.C., Nagaral, M., Auradi, V. (2020), Influence of B4C reinforcement particles with varying sizes on the tensile failure and fractography of LM29 alloy composites, J Fail. Anal. Prev. 20(6): 2078-2086. doi: 10.1007/s11668-020-01021-6

- Bharath, V., Ashita, D.H., Auradi, V., Nagaral, M. (2020), Influence of variable particle size reinforcement on mechanical and wear properties of alumina reinforced 2014Al alloy particulate composite, FME Trans. 48(4): 968-978. doi: 10.5937/fme2004 968B

- Bharath, V., Auradi, V., Nagaral, M., Bopanna, S.B. (2020), Experimental investigations on mechanical and wear behaviour of 2014Al-Al2O3 composites, J Bio Tribo Corros. 6: 45. doi: 10. 1007/s40735-020-00341-2

- Harti, J.I., Prasad, T.B., Nagaral, M., et al. (2021), Microstructure, mechanical behavior and tensile fractography of 90-micron-sized titanium carbide particles reinforced Al2219 alloy die cast metal composites, J Fail. Anal. Preven. 21: 631-639. doi: 10.10 07/s11668-020-01107-1

- Kumar, R., Deshpande, R.G., Gopinath, B., et al. (2021), Mechanical fractography and worn surface analysis of nanographite and ZrO2-reinforced Al7075 alloy aerospace metal composites, J Fail. Anal. Preven. 21: 525-536. doi: 10.1007/s11668-020-01 092-5

専門家Q&A:よくある質問への回答

Q1: なぜこの研究では攪拌鋳造法が選ばれたのですか? A1: 論文によると、攪拌鋳造法は銅ベースの金属基複合材料を強化するための最も安定した方法の一つであると述べられています。この方法は、溶融した金属母材中に強化粒子を機械的に攪拌して分散させるもので、比較的低コストで大量生産に適しているという利点があります。

Q2: なぜZrO2粒子を溶湯に添加する前に500°Cに予熱する必要があったのですか? A2: 論文では、ZrO2粒子を溶湯に投入する前に500°Cの別ヒーターで予熱する、という手順が記載されています。この予熱の目的は、粒子の表面に付着した水分を除去し、溶湯との濡れ性を改善して、凝集を防ぎ均一な分散を促進することです。これにより、最終的な複合材料の品質と機械的特性が向上します。

Q3: 論文では、ZrO2を添加すると複合材料の密度が低下すると報告されています。これはなぜですか? A3: 論文に記載されている通り、ZrO2の密度(5.68 g/cm³)は、母材であるCu-Sn合金の密度(8.76 g/cm³)よりも低いためです。したがって、より軽いセラミック粒子を合金に添加すると、複合材料全体の密度は、混合則に従って低下します。

Q4: SEM画像で確認されたZrO2粒子の均一な分散は、硬度の向上にどのように寄与しますか? A4: 論文の「硬度測定」のセクションで説明されているように、硬質のZrO2粒子が母材全体に均一に分散することで、塑性変形時に転位の動きを妨げる障害物として機能します。この転位の動きが阻害されることで、材料を変形させるのにより大きな力が必要となり、結果として全体の硬度が向上します。

Q5: 破面解析では、ZrO2の含有量が多いほど脆性破壊に移行することが示されています。これは何を意味しますか? A5: これは、硬くて変形しにくいセラミック粒子が母材中に存在することで、材料の延性が低下することを示唆しています。引張荷重がかかると、これらの粒子と母材との界面が応力集中点となり、亀裂が発生・進展しやすくなります。その結果、母材合金のような延性的な破壊(ディンプル破壊)ではなく、粒子が破壊の起点となる脆性的な破壊が優勢になります。

Q6: XRDの結果から、最終的な材料の組成について何がわかりますか? A6: 図7に示されるXRDパターンは、母材合金に由来するCuのピークを明確に示しています。複合材料のパターンでは、それに加えてZrO2相に対応するピークが29°、31°、39°などの位置に現れています。これにより、ZrO2粒子が化学的に分解されることなく、強化相として母材中に成功裏に組み込まれていることが確認できます。

結論:より高い品質と生産性への道を開く

本研究は、ナノZrO2粒子を添加することで、銅-スズ合金ナノコンポジットの機械的特性、特に硬度と強度を大幅に向上させられることを明確に示しました。一方で、延性とのトレードオフも明らかになり、用途に応じた材料設計の重要性を浮き彫りにしています。この知見は、高性能な軸受や耐摩耗部品など、次世代の工業製品開発に大きく貢献するものです。

CASTMANでは、このような最新の業界研究を応用し、お客様の生産性と品質の向上を支援することに尽力しています。本稿で議論された課題がお客様の事業目標と合致する場合、これらの原理を実際の部品にどのように適用できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、Prasad H. Nayak氏らによる論文「EFFECT OF NANO ZIRCONIUM OXIDE (ZrO2) PARTICLES ADDITION ON THE MECHANICAL BEHAVIOUR AND TENSILE FRACTOGRAPHY OF COPPER-TIN (Cu-Sn) ALLOY NANO COMPOSITES」に基づく要約および分析です。

出典: INTEGRITET I VEK KONSTRUKCIJA / STRUCTURAL INTEGRITY AND LIFE, Vol. 22, br. 3 (2022), pp. 319-327

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.