Unlocking 25 MPa Bond Strength in Aluminium-Steel Hybrid Castings: A Deep Dive into HPDC Process Optimization

この技術概要は、Florian Mielke、Damian Sulik、Xiangfan Fangによる学術論文「Influence of high-pressure die casting parameters on bonding characteristics of aluminium-steel hybrid-castings for automotive lightweight structures」に基づいています。この論文は、Journal of Manufacturing Processesに2025年に掲載されました。

![Fig. 1. a) Cross-section scheme of the PVD AlSi columnar grain structure [29] and b) SEM image of the coating surface](https://castman.co.kr/wp-content/uploads/image-3677.webp)

キーワード

- 主要キーワード: アルミニウム-鋼ハイブリッド鋳造

- 副次キーワード: 高圧ダイカスト (HPDC), 接合強度, プロセスパラメータ, 自動車軽量化, マルチマテリアルデザイン, 鋳造シミュレーション, PVDコーティング

エグゼクティブサマリー

- 課題: 自動車部品において、アルミニウムと鋼のハイブリッド鋳造で、強固で延性があり、信頼性の高い接合を実現することの難しさ。

- 手法: 新規開発されたAlSi(Fe) PVDコーティングを施したDP800鋼に、AlSi10MnMg合金を高圧ダイカスト法で鋳造し、金型温度、インサート予熱、ゲート速度といったプロセスパラメータが接合特性に与える影響を系統的に調査。

- 主なブレークスルー: 金型温度280°C、インサート予熱500°C、ゲート速度40 m/s以上という最適条件を特定し、これによりせん断強度を15MPaまで向上させ、高い延性を実現。さらに、しまりばめ(フォースフィット)効果と合わせることで、合計25MPaの接合強度を達成。

- 結論: アルミニウム-鋼ハイブリッド鋳造において、接合強度と延性を最大化するためには、金型温度が最も重要なパラメータである。

課題:なぜこの研究がHPDC専門家にとって重要なのか

自動車業界では、軽量化と持続可能性の追求が最重要課題となっています。この文脈で、鋼とアルミニウムを組み合わせたマルチマテリアルデザインが注目されていますが、これら二つの金属の接合は、化学的・物理的特性の大きな違いから非常に困難です。

従来の機械的接合や接着には限界があり、生産工程の簡素化とコスト削減の観点から、鋳造工程で接合を完了させる「ハイブリッド鋳造」が有望視されています。しかし、特に高圧ダイカスト(HPDC)プロセスでは、サイクルタイムが非常に短く、多くのプロセスパラメータが複雑に絡み合うため、安定して高品質な接合部を形成することは大きな挑戦でした。特に、従来のコーティングでは接合部が脆性破壊を起こしやすく、自動車部品としての信頼性に欠けるという問題がありました。本研究は、この根本的な課題に取り組み、強固かつ延性のある接合を実現するための具体的なプロセス条件を明らかにすることを目的としています。

アプローチ:研究手法の解明

本研究の信頼性は、綿密に設計された実験的アプローチに基づいています。研究者らは、実際の生産環境を想定した条件下で、接合特性を多角的に評価しました。

手法1:材料とコーティングの選定 自動車の車体構造に広く使用されているAlSi10MnMg(EN-AC 43500)鋳造用アルミニウム合金と、冷延二相鋼板Docol DP800を基材として使用しました。接合の鍵となるのは、Fangによって以前に開発された新規のPVD(物理蒸着)法によるAlSi(Fe)コーティングです。このコーティングは、鋼材上に形成された2~3μmのFeAlSi金属間化合物(IMP)層と、その上の約20μmの柱状晶AlSi層からなる二重構造を持ち、延性のある接合を実現するために設計されています。

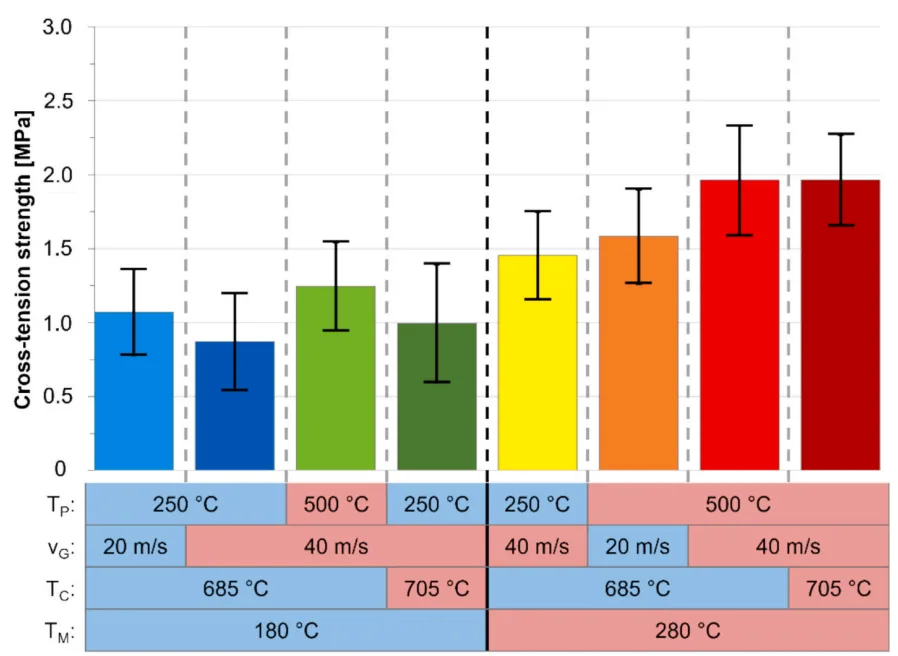

手法2:HPDCプロセスパラメータの系統的変動 コールドチャンバー式ダイカストマシンを使用し、以下の3つの主要なプロセスパラメータを系統的に変動させました。 - 金型温度 (TM): 180 °C と 280 °C - 鋼材インサートの予熱温度 (Tp): 250 °C と 500 °C - ゲート速度 (VG): 20 m/s, 40 m/s, 60 m/s これにより、各パラメータが接合強度に与える影響を定量的に評価しました。

手法3:多角的な評価手法 機械的特性は、引張せん断試験、引抜試験、十字引張試験の3種類の試験片を用いて評価されました。さらに、鋼材インサートの温度変化を熱電対で実測し、そのデータを有限要素法(FEM)による鋳造シミュレーション(WinCast expert)で検証・補完しました。試験後の破面は、走査型電子顕微鏡(SEM)を用いて詳細に分析され、破壊メカニズムの解明に役立てられました。

ブレークスルー:主要な研究結果とデータ

本研究は、アルミニウム-鋼ハイブリッド鋳造における接合品質を飛躍的に向上させるための、具体的かつデータに基づいた知見を明らかにしました。

結果1:金型温度と予熱温度が接合強度を決定づける

金型温度と鋼材インサートの予熱温度が、接合強度に最も大きな影響を与えることが明らかになりました。図9aに示すように、金型温度180°Cの場合、せん断強度は約8.5MPaに留まりましたが、金型温度を280°Cに、インサート予熱を500°Cに引き上げることで、平均せん断強度は15.01MPaへと約60%も向上しました。 さらに、図9bの応力-伸び曲線からわかるように、高温条件では破断までの伸びが大幅に増加し、接合部が非常に延性的であることが示されました。これは、高温条件によって鋳造時の熱衝撃が緩和され、より良好な冶金的結合が形成されるためです。

結果2:ゲート速度の最適化により強度向上と欠陥抑制を両立

ゲート速度も接合品質に重要な役割を果たします。図20aによると、ゲート速度を20m/sから40m/sに上げると、平均せん断強度は9.73MPaから15.01MPaへと大幅に向上しました。これは、低速では溶湯の充填不良によるポロシティ(巣)が発生しやすいためです。一方、ゲート速度を60m/sに上げても、強度にさらなる向上は見られませんでした。したがって、40m/sが強度と生産性のバランスが取れた最適なゲート速度であると結論付けられました。

結果3:材料結合としまりばめ効果の組み合わせで合計強度25MPaを達成

引抜試験片を用いた評価により、ハイブリッド鋳造の接合強度が2つのメカニズムで構成されていることが実証されました。図21は、その内訳を明確に示しています。コーティングを施していない試験片(しまりばめ効果のみ)の強度は平均8.1MPaでした。一方、コーティングを施した試験片の合計引抜強度は平均24.2MPaに達しました。この差分から、PVDコーティングによる純粋な材料結合(冶金的結合)の強度は16.1MPaであると算出されました。 このように、材料結合としまりばめ効果を組み合わせることで、合計で25MPaに迫る非常に高い接合強度が実現可能であることが証明されました。

研究開発および製造現場への実用的な示唆

- プロセスエンジニア向け: この研究は、金型温度を厳密に管理し、280°Cを目標とすることの重要性を示唆しています。また、鋼材インサートの予熱温度を500°Cに設定し、ゲート速度を約40m/sに調整することで、接合部の欠陥を減らし、強度を最大化できる可能性があります。

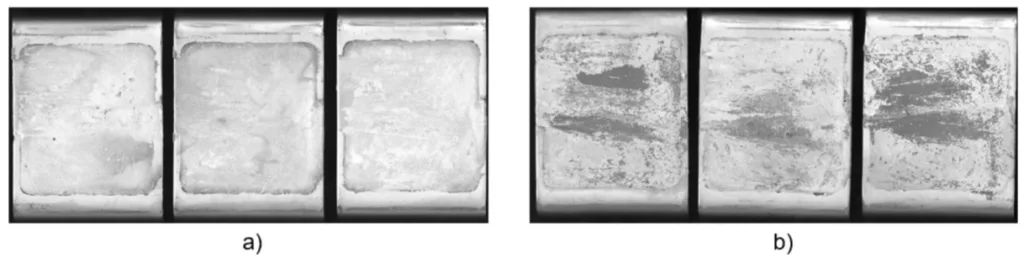

- 品質管理チーム向け: 論文の図13~15に示されるSEM画像は、破面の形態(例えば、高温条件で見られる楕円形のマーキングやハニカム構造)が接合強度と相関していることを示しています。これは、新しい品質検査基準を開発するための指標となり得ます。

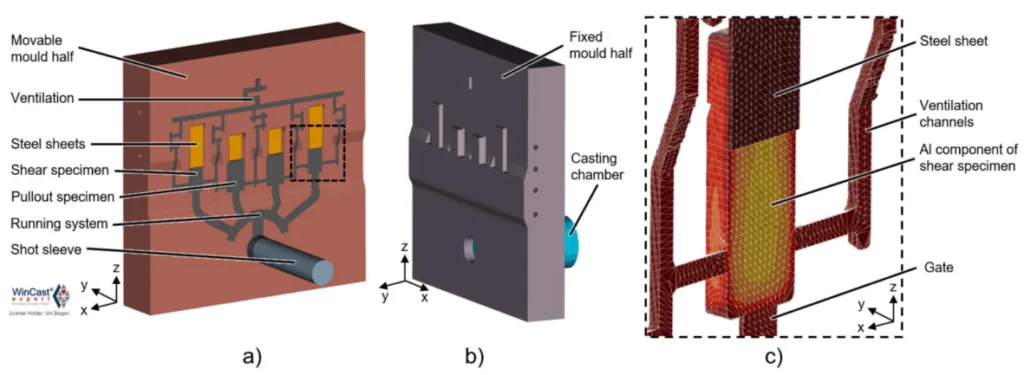

- 設計エンジニア向け: 論文の図8に示された鋳造シミュレーション結果は、凝固中の温度分布が接合部の形成にどのように影響するかを示しています。この知見は、部品やゲートの設計段階で、接合領域全体で均一な高温を維持するような設計を検討する上で非常に有益です。

論文詳細

Influence of high-pressure die casting parameters on bonding characteristics of aluminium-steel hybrid-castings for automotive lightweight structures

1. 概要:

- 論文名: Influence of high-pressure die casting parameters on bonding characteristics of aluminium-steel hybrid-castings for automotive lightweight structures

- 著者: Florian Mielke, Damian Sulik, Xiangfan Fang

- 発表年: 2025

- 発表誌/学会: Journal of Manufacturing Processes

- キーワード: Steel-aluminium hybrid-casting, High-pressure die casting, Process parameters, Casting simulation, Material bond, Multi-material design

2. 抄録:

自動車の軽量設計のために、アルミニウムと鋼のバイメタル構造がますます応用されている。アルミニウム-鋼ハイブリッド鋳造は、今後の技術の一つである。両材料間の強固な接合を達成するために、新しいAlSi(Fe)コーティングが開発され、以前の研究で約10MPaのせん断強度と高い延性を示すことが分析された。本研究では、高圧ダイカスト(HPDC)試験、その熱解析、および異なるタイプのハイブリッド鋳造試験片での機械的試験、さらに有限要素(FE)鋳造シミュレーションと試験済み試験片の走査型電子顕微鏡(SEM)分析を組み合わせて、DP800鋼をAlSi10MnMg合金にハイブリッド鋳造する体系的な研究を行った。その結果、金型温度が最も重要なパラメータであり、次に鋼インサートの予熱温度が重要であることがわかった。金型温度280°C、予熱温度500°C、および40m/s以上の射出ゲート速度で、せん断強度は15MPaまで増加し、接合層のかなりの塑性変形と小さなばらつきが見られた。SEMによって3つの破面タイプが観察され、鋳造プロセス中の鋼インサートの温度プロファイルを考慮することで明確に理解できた。この温度プロファイルは、ダイカスト試験で校正されたFE鋳造シミュレーションを用いて決定できる。せん断試験片でのこれらの知見は、冶金的結合としまりばめが重なった引抜試験、および十字引張試験によってさらに検証された。しまりばめと合わせることで、総接合強度は25MPaに達する。

3. 序論:

エンジニアリング応用における材料選択は、部品の機能性、コスト、および性能に影響を与える重要な側面である。軽量化と持続可能性のために材料使用を最適化する追求の中で、特に自動車のような産業では、車両性能と効率を向上させるために軽量で省スペース、かつ荷重に合わせた設計が不可欠であり、マルチマテリアルデザインへの関心が高まっている。鋼とアルミニウムという古典的な金属は、ボディインホワイトやシャシー部品などで重要な役割を果たし続けている。一般的に知られているように、これら二つの材料の接合は、化学的および物理的特性の大きな違いのために困難である。ハイブリッド鋳造プロセスは、鋼インサートを鋳造アルミニウムと組み合わせる有望な方法であり、一次成形プロセスに接合ステップを統合することで、後続の接合工程を省略し、生産プロセスを合理化し、製造コストを削減することができる。本研究は、特に高圧ダイカスト(HPDC)におけるプロセスパラメータが、新規の延性コーティングを用いたアルミニウム-鋼ハイブリッド鋳造品の接合特性にどのように影響するかを体系的に調査することを目的としている。

4. 研究の概要:

研究トピックの背景:

自動車産業における軽量化の要求は、いわゆる「ギガキャスティング」のような大型一体鋳造部品のトレンドを生み出している。しかし、ギガキャスティングには、長い流路を確保するための肉厚増加や、大型設備への投資、工具寿命の短縮といった課題がある。これに対し、鋼材で補強されたアルミニウム部品を製造するハイブリッド鋳造は、より高い軽量化ポテンシャル、設備投資の抑制、生産効率の向上といった利点を提供できる代替技術として期待されている。

従来研究の状況:

これまでの研究では、亜鉛(Zn)コーティングを用いたハイブリッド鋳造が多く報告されているが、接合部が脆性破壊を起こしやすいという課題があった。これに対し、本研究の著者の一人であるFangは、高い延性を持つ新しいAlSi(Fe) PVDコーティングを開発した。このコーティングは、約11MPaのせん断強度を示したが、さらなる強度の向上が求められていた。ハイブリッド鋳造のプロセスパラメータが接合特性に大きな影響を与えることは示唆されていたが、この新規コーティングに対する系統的な調査は行われていなかった。

研究の目的:

本研究の目的は、新規のAlSi(Fe) PVDコーティングを用いたアルミニウム-鋼ハイブリッド鋳造において、HPDCの主要なプロセスパラメータ(金型温度、鋼材インサートの予熱温度、ゲート速度)が機械的な接合特性に与える影響を体系的に評価し、最適なプロセス条件を特定することである。さらに、異なる形状や荷重条件下での適用性を評価し、その知見を検証することも目的とする。

研究の核心:

本研究の核心は、HPDC実機試験、熱測定、FEM鋳造シミュレーション、および微細構造解析を組み合わせた総合的なアプローチにある。引張せん断、引抜、十字引張という3種類の試験片を用いて、プロセスパラメータの変動が接合強度、延性、破壊メカニズムにどのように影響するかを実験的に明らかにした。特に、シミュレーションと実測データを相関させることで、鋳造中の鋼材インサートの温度履歴を正確に把握し、それが接合部形成に果たす役割を解明した点が重要である。

5. 研究方法

研究デザイン:

本研究は、3つの主要なHPDCプロセスパラメータを変動させる系統的な実験計画に基づいている。 - 金型温度 (TM): 180 °C, 280 °C - 鋼板予熱温度 (Tp): 250 °C, 500 °C - ゲート速度 (VG): 20 m/s, 40 m/s, 60 m/s 鋳造温度(Tc)は、ほとんどの試験で685°Cに一定に保たれた。これらのパラメータの組み合わせが、3種類の試験片(引張せん断、引抜、十字引張)の接合特性に与える影響を評価した。

データ収集・分析方法:

- 機械的試験: 万能試験機(Zwick Roell Z100)を用いて、引張せん断試験、引抜試験、十字引張試験を実施し、接合強度と変位を測定した。

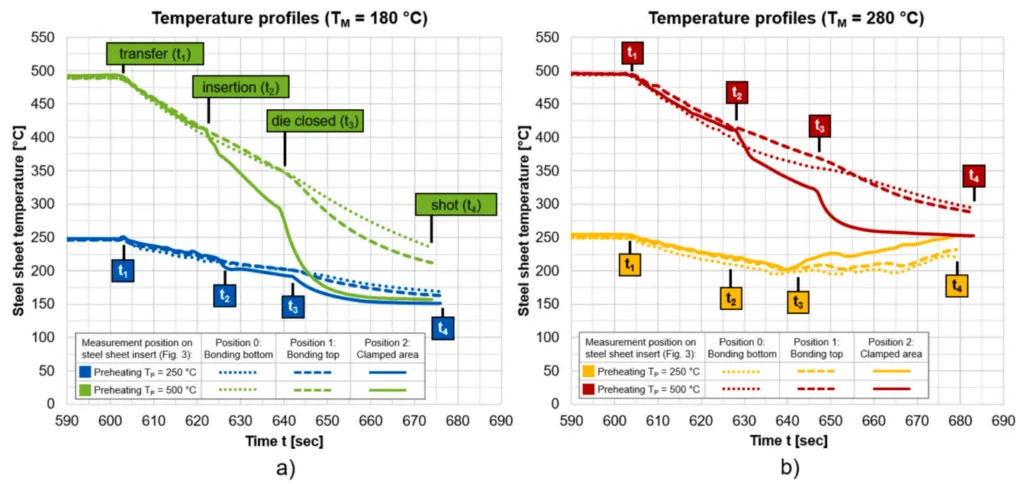

- 熱測定: 鋼材インサートにK型熱電対を溶接し、予熱から金型内への挿入、鋳造ショット直前までの温度プロファイルを記録した。

- 微細構造解析: 電界放出型走査型電子顕微鏡(FESEM)およびエネルギー分散型X線分光法(EDX)を用いて、試験後の破面および断面を分析し、破壊メカニズムと元素分布を調査した。

- 鋳造シミュレーション: ソフトウェア「WinCast expert」を用いて、溶湯の充填および凝固過程における温度分布と流速を解析する3D-FEモデルを構築した。

研究対象と範囲:

本研究は、AlSi(Fe) PVDコーティングを施した1.5mm厚のDP800鋼板と、AlSi10MnMg鋳造合金との間の接合に焦点を当てている。プロセスはコールドチャンバー式高圧ダイカスト法に限定されている。研究範囲は、プロセスパラメータの最適化、機械的特性の評価、破壊メカニズムの解明、および異なる試験片形状への知見の適用性検証を含む。

6. 主な結果:

主な結果:

- 金型温度が最も支配的なプロセスパラメータであり、高温(280°C)にすることで接合強度が大幅に向上した。

- 鋼材インサートを500°Cに予熱することで、低い(180°C)および高い(280°C)金型温度の両方で接合強度が向上した。

- SEM分析により、高い予熱・金型温度が鋳造材のコーティングへの密着性を向上させ、強固な冶金的結合を示す延性的な破面を形成することが明らかになった。この破面特性はFEM鋳造シミュレーション結果とも相関が見られた。

- ゲート速度については、特定のパラメータウィンドウが特定された。低速(20m/s)ではポロシティ増加により接合強度が低下し、高速(60m/s)ではそれ以上の強度向上は見られなかった。40m/sが最適な値として決定された。

- 最適なプロセスパラメータの組み合わせにより、せん断強度は延性的な破壊挙動を維持したまま15MPaまで向上した。

- 鋳込み試験片の引抜試験において、片面引張せん断試験での観察結果が再現され、延性的な破壊挙動が再度証明された。しまりばめと材料結合の強度成分を明確に区別することが可能であった。

- しまりばめ機構と合わせることで、総接合強度は25MPaに達した。

- 十字引張試験片における広範なパラメータ設定の組み合わせは、引張せん断試験片と同様のプロセスの影響を示し、他の試験片形状や荷重タイプ、さらには実部品への応用可能性を確認した。

- ここで検討されたすべての試験片および鋳造条件において、金属間化合物(IMP)層の厚さはハイブリッド鋳造プロセス中に変化しなかった。

図の名称リスト:

- Fig. 1. a) Cross-section scheme of the PVD AlSi columnar grain structure [29] and b) SEM image of the coating surface.

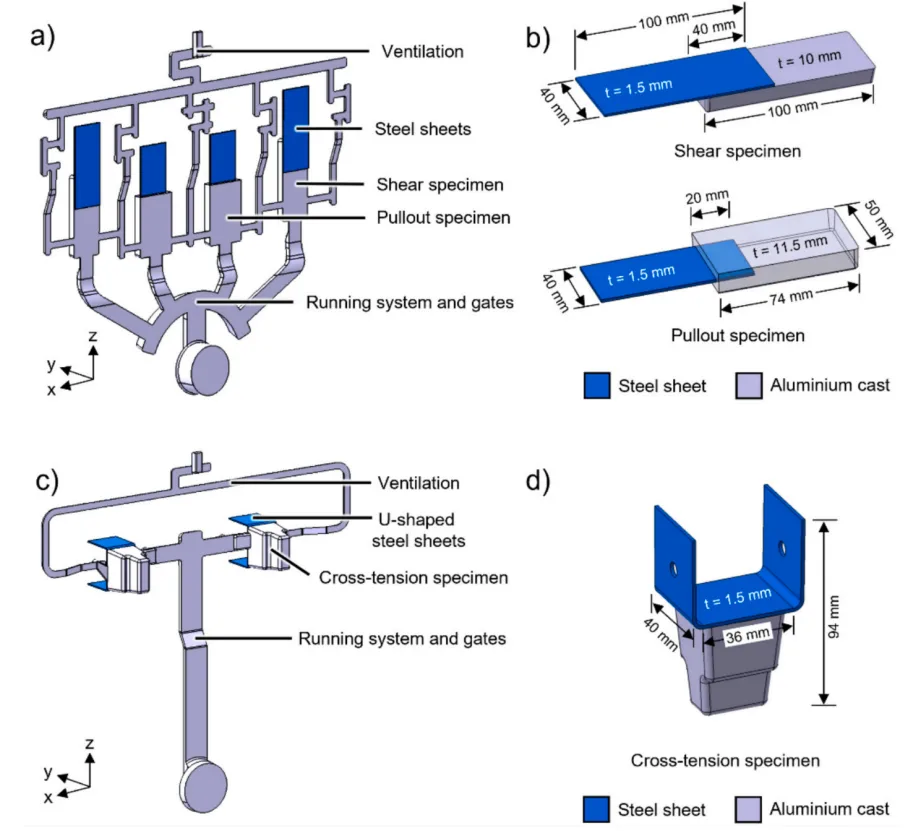

- Fig. 2. a) First casting die for creating shear and pullout specimen (b) from flat steel sheets and c) second casting die for creating cross-tension specimen (d) from U-shaped steel sheets.

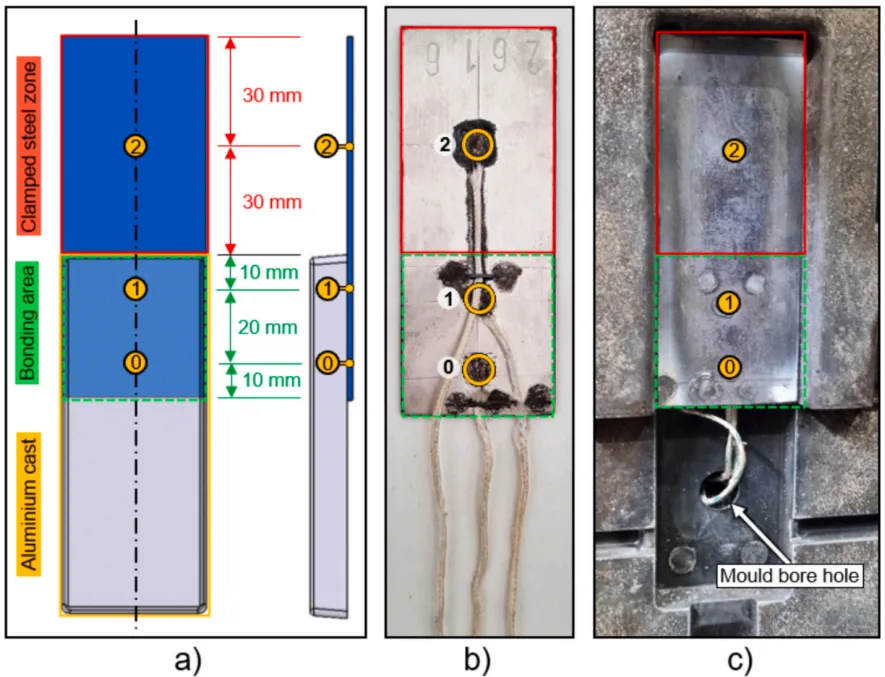

- Fig. 3. a) Schematic illustration of the steel sheet with temperature measurement positions on bottom and top of the bonding area and in the clamped steel zone (positions 0, 1, 2), b) bonding side of the steel sheet with welded thermocouples, c) backside of the sheet positioned in the movable mould half.

- Fig. 4. Components of the numerical casting model: a) aluminium cast components and steel sheet inserts in the movable mould half, b) fixed mould half with casting chamber, c) detailed image of the FE-mesh.

- Fig. 5. a) Thermophysical properties and b) heat transfer coefficients (HTCs) used in the casting simulation.

- Fig. 6. Temperature profiles of steel sheets from furnace transfer to HPDC shot at different mould temperatures: a) 180 °C, b) 280 °C. The locations of temperature measurements (points 0, 1, 2) are indicated in Fig. 3.

- Fig. 7. a) Steel sheet and Al-cast temperature profiles during form-filling and solidification for different mould and preheating temperature settings, b) temperature affected zones of the steel sheets at the points of maximum temperature.

- Fig. 8. Temperature affected zones of the steel sheets during solidification and cooling, shown here for temperature settings TM = 280 °C and Tp = 500 °C.

- Fig. 9. a) Bar chart of the tensile shear strength for different mould and preheating temperatures and b) strength-elongation diagram of selected results representing the behaviour in each test series.

- Fig. 10. Ductile fracture behaviour of the Al-steel connection in an image sequence of the tensile shear test of a specimen casted with TM = 280 °C and Tp = 500 °C, showing the ductile fracture behaviour.

- Fig. 11. Formation of an elliptical marking on the steel sheets with higher mould and preheating temperatures.

- Fig. 12. Investigated areas on the fracture surfaces.

- Fig. 13. SEM analyses of the low-temperature samples (TM = 180 °C/TP = 250 °C): a) Zone A, b) cross section of the failure in the first sublayer, c) cross section of the failure in between the sublayers, d) Zone B and C.

- Fig. 14. SEM analyses of the medium-temperature samples (TM = 180 °C/Tp = 500 °C & TM = 280 °C/TP = 250 °C): a) Zone A, b) cross section of the failure in between the second sublayer and cast material, c) Zone B, d) Zone C.

- Fig. 15. SEM analyses of the high-temperature samples (TM = 280 °C/TP = 500 °C): a) Zone A, b) Zone B, c) Zone C.

- Fig. 16. Failure mechanisms of the bonding: a) Type I - mixed adhesive-cohesive in the cast material, b) Type II - mixed adhesive-cohesive in the coating, c) Type III adhesive.

- Fig. 17. Comparison of mould filling using interrupted shots at 3 exemplary intermediate stages of the cast component, top: real cast components, bottom: simulation results.

- Fig. 18. Flow velocities for various stages of filling the Al-cast part of the shear specimen, represented here for initial gate velocity 40 m/s.

- Fig. 19. Comparison of flow velocities for the different parameter settings, the selected timestep is the time of maximum flow velocity at the interface to the steel sheet.

- Fig. 20. a) Bar chart of the tensile shear strength for different gate velocities and b) strength-elongation diagram of selected results representing the behaviour in each test series.

- Fig. 21. Pullout forces and resulting shear strengths of uncoated and coated pullout specimens, separation into force-fit and material bond proportions.

- Fig. 22. Different types of fracture for uncoated and coated pullout-specimens.

- Fig. 23. Bar chart diagram of the cross-tension strength for different mould (TM), casting (Tc) and preheating temperatures (Tp) as well as different gate velocities (VG) and their combinations.

- Fig. 24. Fracture surfaces of cross-tension specimens casted at a) low mould and preheating temperature and b) high mould and preheating temperature. Gate velocity was 40 m/s and casting temperature was 685 °C for both variants.

7. 結論:

本研究は、鋼材インサートに新規のPVD AlSi(Fe)コーティングを使用したAl-鋼ハイブリッド鋳造部品の接合強度に対する、様々なHPDCプロセスパラメータの顕著な影響を実証した。金型温度、鋼板予熱温度、ゲート速度などのパラメータを体系的に変動させることにより、ハイブリッド鋳造接合の接合強度と全体的な品質を向上させる最適な設定を特定した。有利なプロセスパラメータを選択することで、高いせん断強度(>15MPa)と延性的な破壊挙動を持つ接合が得られた。異なる種類の試験片と荷重ケースを使用することで、引張せん断試験の結果は成功裏に検証された。これらの知見は、将来の産業応用において、生産プロセスを最適化し、一貫した部品品質を確保するための貴重な洞察を提供する。

8. 参考文献:

- [1] Friedrich HE. Leichtbau in der Fahrzeugtechnik. 2nd ed. Wiesbaden: Springer Vieweg; 2017.

- [2] Fang XF. Karosserieentwicklung und -Leichtbau. 1st ed. Berlin, Heidelberg: Springer Vieweg; 2023.

- [3] Czerwinski F. Current trends in automotive lightweighting strategies and materials. Materials 2021;14(21):6631. https://doi.org/10.3390/ma14216631.

- [4] Yang Y, Luo Z, Zhang Y, Su J. Dissimilar welding of aluminium to steel: a review. J Manuf Process 2024;110:376-97. https://doi.org/10.1016/j.jmapro.2023.12.060.

- [5] Groche P, Wohletz S, Brenneis M, Pabst C, Resch F. Joining by forming-a review on joint mechanisms, applications and future trends. J Mater Process Technol 2014;214(10):1972-94. https://doi.org/10.1016/j.jmatprotec.2013.12.022.

- [6] Stolz L, Xu H, Fang XF. Lightweight, package and performance improvements of a shock tower by using steel-aluminium hybrid-casting technique. Automot Engine Technol 2022;7(3–4):265-81. https://doi.org/10.1007/s41104-022-00112-w.

- [7] Fraunhofer IFAM. Short processing times thanks to hybrid castings - ideal for lightweight construction. https://www.ifam.fraunhofer.de/en/technologies/hybrid-casting.html;. [Accessed 23 October 2024].

- [8] Light Metal Age Magazine. The impact of giga-castings on Car manufacturing and aluminum content, Light Metal Age Magazine; 2023. https://www.lightmetalage.com/news/industry-news/automotive/the-impact-of-giga-castings-on-car-manufacturing-and-aluminum-content/;. [Accessed 17 October 2024].

- [9] Burggräf P, Bergweiler G, Kehrer S, Krawczyk T, Fiedler F. Mega-casting in the automotive production system: expert interview-based impact analysis of large-format aluminium high-pressure die-casting (HPDC) on the vehicle production. J Manuf Process 2024;124:918-35. https://doi.org/10.1016/j.jmapro.2024.06.028.

- [10] Lehmhus D. Advances in metal casting technology: a review of state of the art, challenges and trends-part II: technologies new and revived. Metals 2024;14(3):334. https://doi.org/10.3390/met14030334.

- [11] Oberschelp C. Hybride Leichtbaustrukturen für den Karosseriebau - gusswerkstofforientierte Anwendungsuntersuchungen für das Druckgießen. Aachen: Gießerei-Institut der RWTH Aachen; 2012 [PhD thesis].

- [12] Lao B. Druckgegossene Metallhybridstrukturen für den Leichtbau-Prozess, Werkstoffe und Gefüge der Metallhybriden. Aachen: Gießerei-Institut der RWTH Aachen; 2013 [PhD thesis].

- [13] Wu M, Yang J, Huang F, Hua L, Xiong S. Bonding of cast iron-aluminum in bimetallic castings by high-pressure die casting process. Int J Adv Manuf Technol 2022;120(1-2):537-49. https://doi.org/10.1007/s00170-022-08816

- [14] Blala H, Pengzhi C, Shenglun Z, Gang C, Shangwen R, Zhang M. Innovative hybrid high-pressure die-casting process for load-bearing body-in-white structural components. Int J Metalcast 2024. https://doi.org/10.1007/s40962-024-01280-1.

- [15] Rübner M, Günzl M, Körner C, Singer RF. Aluminium-aluminium compound fabrication by high pressure die casting. J Mater Sci Eng A 2011;528(22-23):7024-9. https://doi.org/10.1016/j.msea.2011.05.076.

- [16] Koerner C, Schwankl M, Himmler D. Aluminum-aluminum compound castings by electroless deposited zinc layers. J Mater Process Technol 2014;214(5):1094-101. https://doi.org/10.1016/j.jmatprotec.2013.12.014.

- [17] Schwankl M, Wedler J, Körner C. Wrought Al - cast Al compound casting based on zincate treatment for aluminum wrought alloy inserts. J Mater Process Technol 2016;238:160-8. https://doi.org/10.1016/j.jmatprotec.2016.07.001.

- [18] Bakke AO, Nordmark A, Arnberg L, Li Y. Sn-aided joining of cast aluminum and steel through a compound casting process. Metall Mater Trans B 2022;53(1):60-70. https://doi.org/10.1007/s11663-021-02329-w.

- [19] Aguado E, Baquedano A, Uribe U, Fernandez-Calvo AI, Niklas A. Comparative study of different interfaces of steel inserts in aluminium castings. Mater Sci Forum 2013;765:711-5. https://doi.org/10.4028/www.scientific.net/MSF.765.711.

- [20] Jiang W, Li G, Wu Y, Liu X, Fan Z. Effect of heat treatment on bonding strength of aluminum/steel bimetal produced by a compound casting. J Mater Process Technol 2018;258:239-50. https://doi.org/10.1016/j.jmatprotec.2018.04.006.

- [21] Bruckmeier L, Ringel A, Vroomen U, Bailly D, Bührig-Polaczek A. Influence of high-pressure die casting process parameters on the compound strength of hybrid components with undercut sheet metal. Metals 2023;13(10):1717. https://doi.org/10.3390/met13101717.

- [22] Bruckmeier L, Ringel A, Erck M, Bailly D, Bobzin K, Heinemann H, et al. Investigation of the compound strength of hybrid casting components with different variations of coated and undercut sheet metal. Int J Metalcast 2024. https://doi.org/10.1007/s40962-024-01359-9.

- [23] Ringel A, Shayan S, Bailly D. Double-sided surface structures with undercuts on cold-rolled steel sheets for interlocking in hybrid components. Machines 2024;12(8):562. https://doi.org/10.3390/machines12080562.

- [24] Springer H, Kostka A, Payton EJ, Raabe D, Kaysser-Pyzalla A, Eggeler G. On the formation and growth of intermetallic phases during interdiffusion between low-carbon steel and aluminum alloys. Acta Mater 2011;59(4):1586-600. https://doi.org/10.1016/j.actamat.2010.11.023.

- [25] Fang XF. Evaluation of coating systems for steel aluminum hybrid casting. J Mater Sci Eng A 2017;7(3–4):51-67. https://doi.org/10.17265/2161-6213/2017.04.001.

- [26] Fang XF, Gundlach J, Schipperges J-J, Jiang X. On the steel-aluminum hybrid casting by sand casting. J Mater Eng Perform 2018;27(12):6415-25. https://doi.org/10.1007/s11665-018-3717-8.

- [27] Springer H, Kostka A, dos Santos JF, Raabe D. Influence of intermetallic phases and Kirkendall-porosity on the mechanical properties of joints between steel and aluminium alloys. J Mater Sci Eng A 2011;528(13-14):4630-42. https://doi.org/10.1016/j.msea.2011.02.057.

- [28] Agudo Jácome L, Weber S, Leitner A, Arenholz E, Bruckner J, Hackl H, et al. Influence of filler composition on the microstructure and mechanical properties of steel-aluminum joints produced by metal arc joining. Adv Eng Mater 2009;11(5):350-8. https://doi.org/10.1002/adem.200800319.

- [29] Martin S, Sulik D, Fang XF, Becker H, Leineweber A. Steel-aluminum hybrid die casting: microstructures related to the applied Al-Si bond coating. Intermetallics 2022;151:107712. https://doi.org/10.1016/j.intermet.2022.107712.

- [30] Mielke F, Anand SC, Fang XF. Local reinforcement of a fuel cell end plate for package improvements using steel-aluminium hybrid-casting technology. Int J Automot Technol 2024. https://doi.org/10.1007/s12239-024-00129-0.

- [31] Rheinfelden Alloys. Handbook primary aluminium - alloys for pressure die casting. https://rheinfelden-alloys.eu/wp-content/uploads/2017/01/Handbook-Die-Casting-Aluminium-Alloys_RHEINFELDEN-ALLOYS_2016_EN.pdf. [Accessed 16 October 2024].

- [32] Joop D. Präzisionsbestimmende Faktoren bei der Herstellung blechverstärkter Hybridstrukturen im Druckguss - Grenzflächenanalyse und Verzugsoptimierung. Aachen: Gießerei-Institut der RWTH Aachen; 2018 [PhD thesis].

専門家Q&A:トップの疑問にお答えします

Q1: なぜ一般的な亜鉛コーティングではなく、PVD AlSi(Fe)コーティングが選ばれたのですか?

A1: 論文では、以前の研究(Fang, 2017)で亜鉛コーティングが高い強度(最大18MPa)を達成できるものの、脆性破壊挙動を示すことが問題視されていました。これは自動車部品にとって致命的な欠点です。そこで、本研究で採用された新規のAlSi(Fe)コーティングは、延性と靭性を向上させることを目的に特別に開発されたもので、安定した亀裂進展と、産業応用に適した信頼性の高い接合を実現します。

Q2: この研究では、金型温度が最も重要なパラメータであると特定されていますが、インサートの予熱効果とはどのように区別されたのですか?

A2: 研究では、熱電対を用いて射出(ショット)の瞬間の鋼材インサートの実際の温度を測定しました。表3に示すように、たとえ高い予熱(500°C)を施しても、冷たい金型(180°C)内のインサート温度は226°Cと、熱い金型(280°C)内の290.9°Cよりも大幅に低いままでした。さらに、FEMシミュレーション(図7a)により、高い金型温度が凝固時間を延長させ、接合形成に不可欠な拡散時間をより長く確保できることが確認されました。

Q3: ゲート速度を上げても、薄いPVDコーティングが溶損したり損傷したりしないと、どうして確信できるのですか?

A3: その鍵は、金型充填プロセスの鋳造シミュレーション(図18)にあります。シミュレーションの結果、金型形状により溶湯の流れがジェット状になり、まず金型の上壁に衝突して減速し、その後キャビティを逆方向に充填することが示されました。これにより、コーティングされた鋼材インサートへの直接的で高速な衝突が避けられ、先行研究で懸念されていたAlSiコーティングの完全性が保たれることが確認されました。

Q4: SEM分析で特定された3つの異なる破面タイプ(タイプI、II、III)の実用的な意義は何ですか?

A4: これらの破面タイプは、プロセスパラメータと結果として得られる接合品質に直接相関しています。低温条件では、不完全な結合を示すタイプII(コーティング内での混合破壊)が支配的でした。温度が最適な280°C/500°Cの設定に上昇すると、破面モードは図15cに見られるように、タイプIII(コーティングの著しい変形を伴う凝着破壊)に移行しました。これは、コーティングが鋼材に完全に密着し、鋳造アルミニウムと強固に結合していることを示しており、観察された高い延性と強度を説明します。これは、良好な接合の微細構造的な「指紋」を提供するものです。

Q5: 論文では合計25MPaの接合強度を主張していますが、材料結合成分(16.1MPa)は、しまりばめ成分(8.1MPa)からどのように分離されたのですか?

A5: これは、引抜試験片を用いて達成されました(セクション3.3.1)。研究者らは、コーティングを施した試験片と、施していない(裸の鋼材)試験片の両方をテストしました。コーティングなしの試験片は、熱収縮によるしまりばめ効果のみで結合し、平均8.1MPaの強度を示しました(図21、緑色の曲線)。一方、コーティングを施した試験片は、合計で平均24.2MPaの強度を達成しました。この合計強度からしまりばめ成分(8.1MPa)を差し引くことで、純粋な材料結合強度は約16.1MPaと算出され、これはしまりばめ成分がない引張せん断試験で測定された15MPaという値とよく一致しています。

結論:より高い品質と生産性への道を開く

アルミニウム-鋼ハイブリッド鋳造における強固で信頼性の高い接合の実現は、長年の課題でした。本研究は、金型温度、インサート予熱、ゲート速度といったHPDCプロセスパラメータを最適化することで、この課題を克服できることを明確に示しました。特に、金型温度を280°Cに、インサート予熱を500°Cに設定することが、延性を損なうことなくせん断強度を15MPa以上に引き上げる鍵であることが明らかになりました。

このブレークスルーは、研究開発および製造現場に実用的な指針を提供します。プロセスエンジニアは、より具体的な目標値を持ってパラメータを調整でき、品質管理チームは破面形態を新たな品質指標として活用できます。この知見は、自動車の軽量化をさらに推し進め、より高性能で効率的な部品の製造を可能にするものです。

CASTMANでは、最新の業界研究を応用し、お客様の生産性と品質の向上を支援することに尽力しています。本稿で議論された課題がお客様の事業目標と一致する場合、これらの原理を貴社の部品にどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、Florian Mielke、Damian Sulik、Xiangfan Fangによる論文「Influence of high-pressure die casting parameters on bonding characteristics of aluminium-steel hybrid-castings for automotive lightweight structures」に基づく要約および分析です。

出典: https://doi.org/10.1016/j.jmapro.2025.04.032

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.