未来の製造現場へ:ダイカスト部品に知能を埋め込む「RFID鋳造」技術とは?

この技術概要は、Karl A. Hribernik氏、Christoph Pille氏、Oliver Jeken氏、Klaus-Dieter Thoben氏、Katja Windt氏、Matthias Busse氏による学術論文「Autonomous Control of Intelligent Products in Beginning of Life Processes」に基づいています。この論文は、International Conference on Product Lifecycle Managementで発表されました。

キーワード

- 主要キーワード: RFID鋳造

- 副次キーワード: 自律制御, 製品ライフサイクル管理 (PLM), ダイカスト, 製品バリアントコリドー, トレーサビリティ

エグゼクティブサマリー

- 課題: ダイカスト部品では、製造直後からの個品レベルでのトレーサビリティと自律的な生産制御が困難でした。

- 手法: 鋳造プロセス中にRFIDトランスポンダをアルミニウム部品に直接埋め込む技術を開発しました。

- 主要なブレークスルー: 高温・高圧のダイカスト環境からRFIDを保護し、製造開始時点から「インテリジェント製品」を創出することに成功しました。

- 結論: この技術は、生産ラインの柔軟性を劇的に向上させ、製品ライフサイクルの初期段階における自律的な意思決定を可能にします。

課題:なぜこの研究がHPDC専門家にとって重要なのか

現代の製造業は、サプライヤー主導から顧客主導の市場へとシフトしており、製品ライフサイクルの短縮、市場投入までの時間短縮、製品多様性の増大が求められています。特に、自動車部品などに用いられるダイカスト製品においては、製造された瞬間から個々の部品を識別し、追跡する効率的で堅牢な方法が欠けていました。従来の刻印やデータマトリックスコード(DMC)は、過酷な製造環境下での耐久性や情報量に限界があり、生産プロセスにおける柔軟な対応を阻害する一因となっていました。この研究は、部品が「生まれる」瞬間から知能を持たせることで、これらの根本的な課題を解決することを目的としています。

アプローチ:研究手法の解明

本研究では、「インテリジェント製品」をダイカスト工程で実現するため、3つの核心的なアプローチを統合しました。

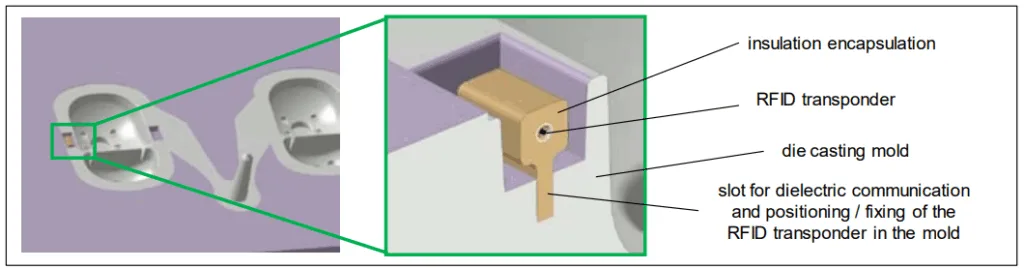

手法1:RFID鋳造(Cast RFID) 溶融金属の高温とダイカストプロセスの高圧から、繊細なRFIDトランスポンダを保護することが最大の課題でした。研究チームは、耐熱性の高いガラス製トランスポンダ(Sokymat SID153 Hitag S)を選定し、それを特殊な断熱材でカプセル化する手法を開発しました。このカプセルは、金型内の特定の位置にRFIDを固定する役割も果たします。実験では、FRECH DAW 315ダイカストマシンを使用し、アルミニウムと熱容量が近い亜鉛合金(ZL0410)を用いて、RFIDの埋め込みに成功しました。

手法2:データ統合アーキテクチャ 物理的な製品に埋め込まれたRFID(個体識別子)と、その製品の情報を管理する「デジタルツイン(デジタル上の片割れ)」をシームレスに連携させる必要があります。本研究では、特定のハードウェアに依存しない柔軟なシステムを構築するため、セマンティックメディエータという概念を提案しました。Web Ontology Language (OWL-DL) やSPARQLといった標準技術を用いることで、異なるデータソースやシステム間での情報連携を円滑にし、生産現場のIT環境へ容易に統合できる仕組みを構築しました。

手法3:製品バリアントコリドー(Product Variant Corridor) これは、インテリジェント製品が自律的に意思決定を行うためのアルゴリズムです。製品は、生産ラインを進む各段階で、「自分はどの最終製品になる可能性があるか」という選択肢の幅(コリドー)を保持します。そして、利用可能な機械の状態、顧客からの注文状況、仕掛品の量といったリアルタイムの情報を基に、次に進むべき最適な工程を自ら決定します。これにより、中央集権的な計画に頼らず、個々の製品が動的に生産ルートを最適化することが可能になります。

ブレークスルー:主要な研究結果とデータ

発見1:ダイカスト工程におけるRFIDの直接埋め込みに成功

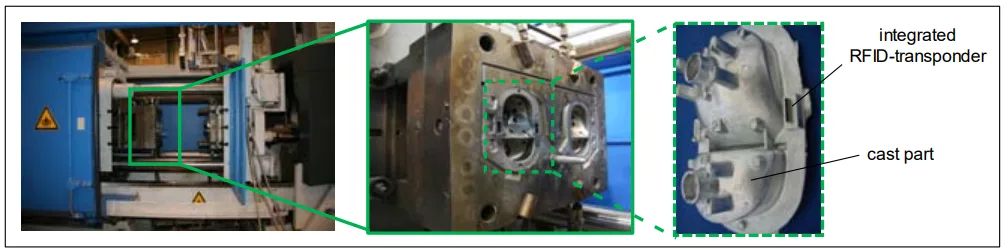

本研究は、ダイカストという過酷な環境下でRFIDトランスポンダを金属部品に直接埋め込むことの実用的な実現可能性を証明しました。論文の図4では、RFIDトランスポンダが完全に統合された最終的なダイカスト部品が示されています。これは、図3で考案された、断熱カプセルを用いて金型内にRFIDを正確に配置・固定する手法によって達成されました。この成功により、部品が鋳造された瞬間から、改ざん不可能な固有のIDを持つことが保証されます。

発見2:自律制御を実現する統合フレームワークの構築

本研究の真のブレークスルーは、単なるRFIDの埋め込み技術に留まりません。「RFID鋳造」、「データ統合アーキテクチャ」、「製品バリアントコリドー」という3つの要素を組み合わせることで、インテリジェント製品による自律制御の包括的なフレームワークを提示した点にあります。論文の図6は、このフレームワークによって実現されるインテリジェント製品の特性を分類しています。それは「個品レベル(Item level)」で機能し、知能は「ネットワーク経由(Intelligence through network)」で提供され、そして最高レベルの「意思決定(Decision making)」能力を持つことを示しており、理論から実践までの一貫したコンセプトを構築しました。

研究開発および運用への実践的示唆

- プロセスエンジニア向け: この研究は、RFIDを保護する断熱材の選定や金型内での配置(論文の図3参照)が、実装の成否を分ける重要なプロセスパラメータであることを示唆しています。

- 品質管理チーム向け: 埋め込み型RFIDは、鋳造の瞬間から製品寿命の終わりまで、完全なトレーサビリティを保証する堅牢な手段を提供します。これにより、品質問題の追跡やリコール対応の精度が飛躍的に向上する可能性があります。

- 設計エンジニア向け: 部品の初期設計段階で、RFIDの通信性能を確保し、かつ鋳造プロセス中に保護できる最適な埋め込み位置を考慮することが重要になります。

論文詳細

Autonomous Control of Intelligent Products in Beginning of Life Processes

1. 概要:

- タイトル: Autonomous Control of Intelligent Products in Beginning of Life Processes

- 著者: Karl A. Hribernik, Christoph Pille, Oliver Jeken, Klaus-Dieter Thoben, Katja Windt, Matthias Busse

- 発表年:

- 発表ジャーナル/学会: International Conference on Product Lifecycle Management

- キーワード: PLM, item-level PLM, closed loop, intelligent products, product variant corridor, embedded RFID, casting, RFID integration

2. 抄録:

RFIDを金属部品に統合する現在の研究は、鋳造プロセス中にトランスポンダをアルミニウムに直接埋め込むことの実用的な実現可能性を示しています。これにより、鋳造直後から部品に意思決定能力を付加する可能性が生まれます。インテリジェント製品の分野からのコンセプトや、製品バリアントコリドーやマルチエージェントシステムといった生産における自律制御モデルと共に、このような鋳造RFIDを持つ製品のライフサイクルの初期段階を最適化するポテンシャルは計り知れません。本稿では、これらのポテンシャルを探求し、生産および組立プロセスにおける鋳造RFIDベースのインテリジェント製品の自律制御のためのコンセプトと手法を紹介します。

3. 序論:

インテリジェント製品とは、一意の識別子を備え、情報処理および意思決定能力を持つ製品と定義される。製造業がサプライヤー主導から顧客主導の市場へ移行する中で、製品ライフサイクルの短縮、市場投入までの時間の削減、製品多様性の増大、そして需要への迅速な対応が求められており、インテリジェント製品の潜在能力は大きい。しかし、特に金属部品を含む製品のライフサイクル初期段階において、その広範な導入を妨げる大きな障壁が存在する。本稿では、これら3つの障壁を調査し、それらを克服するためのコンセプトを提示する。第一に、製造中に金属部品へ一意の識別情報を効率的かつ堅牢に付与する方法の欠如。第二に、インテリジェント製品の情報処理コンポーネントを生産ロジスティクスのITインフラへシームレスに統合する問題。第三に、生産ロジスティクスの柔軟性、多様性の増大、市場投入時間の短縮といった要求を考慮した適切な意思決定アルゴリズムの設計である。

4. 研究の概要:

研究トピックの背景:

製品ライフサイクル管理(PLM)において、製品の設計・生産段階である初期(Beginning-of-Life, BOL)は極めて重要である。市場の要求が高度化・多様化する中で、従来の画一的な生産計画・制御システムでは対応が困難になりつつある。個々の製品が自身の情報を持ち、状況に応じて自律的に振る舞う「インテリジェント製品」の概念は、この課題を解決する鍵となるが、特にダイカストのような過酷な製造プロセスを経る金属部品への適用は技術的に困難であった。

従来の研究状況:

インテリジェント製品に関する研究は存在するものの、多くは製品ライフサイクルの中期(Middle-of-Life)以降に焦点を当てていた。BOL段階での適用例はあるが、金属部品への識別情報付与には、堅牢性や情報量の点で課題があった。データ連携に関してはEPCglobalなどの標準化の動きがあるが、特定の技術に依存しない柔軟なアーキテクチャが求められていた。また、自律的な意思決定手法に関しても、生産プロセス中の動的な製品バリアント変更や、製品と顧客注文の割り当て変更を包括的に扱うアプローチは未確立であった。

研究の目的:

本研究の目的は、鋳造RFIDをベースとしたインテリジェント製品を、生産および組立プロセスにおいて自律的に制御するためのコンセプトと手法を提示することである。具体的には、(1)鋳造プロセス中にRFIDを金属部品へ埋め込む技術、(2)物理製品とITシステムを連携させるデータ統合手法、(3)製品自身が意思決定を行うためのアルゴリズム、という3つの要素を統合し、ライフサイクル初期段階における製品管理を最適化する可能性を探求する。

研究の核心:

本研究の核心は、3つの異なる分野の技術・コンセプトを統合し、ダイカスト部品のための包括的な自律制御フレームワークを構築した点にある。物理的な課題である「RFIDの鋳造埋め込み」を実験的に克服し、情報的な課題である「ITシステムとのシームレスな統合」をセマンティックメディエータによって解決し、そして制御的な課題である「動的な意思決定」を「製品バリアントコリドー」という新しいアルゴリズムで実現する。これにより、製品が「生まれた」瞬間から、自律的な「インテリジェント製品」として機能する道筋を示した。

5. 研究方法論

研究デザイン:

本研究は、コンセプト開発と実験的検証を組み合わせたアプローチを採用している。まず、インテリジェント製品の自律制御を実現するための3つの構成要素(RFID鋳造、データ統合、意思決定手法)からなる統合的な概念フレームワークを設計した。次に、そのフレームワークの物理的な実現可能性を検証するため、最も技術的難易度の高い「RFID鋳造」に焦点を当てた実験室実験を実施した。

データ収集・分析方法:

実験的検証では、閉鎖力3150kNのダイカストユニット「FRECH DAW 315」を使用した。溶融金属として、420℃で鋳造される亜鉛合金ZL0410を用いた。これは、約710℃で処理されるアルミニウムと比較して加工温度は低いものの、部品の肉厚と体積を考慮すると、電子部品に与える熱容量の影響が同等であるため、実験モデルとして適切であると判断された。RFIDトランスポンダには、低周波(125 kHz)で動作するSokymat社製のガラストランスポンダが使用された。データ統合および意思決定手法のコンセプトは、既存の技術(OWL-DL, SPARQL, Drools)と理論モデルに基づいて構築・評価された。

研究のトピックと範囲:

本研究の範囲は、ダイカスト金属製品の製品ライフサイクルにおける初期(Beginning-of-Life, BOL)段階、特に生産および組立プロセスに限定される。研究トピックは、(1)RFIDトランスポンダの鋳造プロセス中への埋め込み技術、(2)インテリジェント製品のデジタル情報と生産ITランドスケープとのデータ統合、(3)製造・組立におけるインテリジェント製品のための意思決定方法論としての製品バリアントコリドー、の3点に焦点を当てている。

6. 主要な結果:

主要な結果:

- 鋳造プロセス中にRFIDトランスポンダを直接金属部品に埋め込むことの実用的な実現可能性が、実験を通じて示された。これは、保護用の断熱層を持つガラストランスポンダを使用することで達成された。

- 物理的なRFID鋳造部品、セマンティックデータ統合レイヤー、および製品バリアントコリドーアルゴリズムを組み合わせた、自律的なインテリジェント製品を実現するための統合コンセプトフレームワークが提案された。

- このフレームワークによって生み出されるインテリジェント製品は、Meyerらの分類によれば、個品レベルの知能を持ち、その知能は「ネットワーク経由」で提供され、「意思決定」能力を持つものとして特徴づけられる(図6)。

Figure Name List:

- Figure 1: Classification of Intelligent Products according to Meyer, et al. [2]

- Figure 2: RFID cast part with integrated RFID transponder (left) and design of a glass transponder (right)

- Figure 3: Positioning and Fixing the RFID Transponder with Insulation in the Die Casting Mold

- Figure 4: Die-cast unit FRECH DAW 315 (left), die casting mold (center) and final cast part with integrated RFID transponder (right)

- Figure 5: Product Variant Corridor

- Figure 6: Characteristics of the Intelligent Product according to Meyer, et al. [2]

- Figure 7: Die-cast rear light with embedded RFID

7. 結論:

本稿で議論されたコンセプトと技術は、ダイカスト金属製品のBOL(ライフサイクル初期)段階においてインテリジェント製品を実装するための可能なアプローチを示している。それらは、金属部品の生成直後から一意の識別を提供するのに必要な技術、物理的な金属部品をネットワーク上のデジタルツインと連携させるアプローチ、そして関連データへのアクセスを提供するためのセマンティックデータ統合アプローチと共に、それらの自律制御を容易にするための提案された意思決定アルゴリズムを例示している。今後の研究では、材料ハンドリングのイントラロジスティクスプロセスを通じた鋳造品の自律的ルーティングのための機能強化、より汎用的なハードウェア抽象化レイヤーの開発、そして製品バリアントコリドーコンセプトのさらなる発展が期待される。

8. 参考文献:

- 1 D. McFarlane, S. Sarma, J. L. Chirn, C. Y. Wong, K. Ashton, Auto ID systems and intelligent manufacturing control, Engineering Applications of Artificial Intelligence 16 (4) (2003) pp. 365-376.

- 2 G. G. Meyer, K. Främling, J. Holmström, Intelligent Products: A Survey, Computers in Industry 60 (3) (2009) pp. 137-148

- 3 Ventä, Olli. Intelligent Products and Systems. Technology Theme - Final Report. VTT, Espoo: VTT Publications, 2007, 304 s.

- 4 Wong, C Y, Duncan McFarlane, A Ahmad Zaharudin, and V Agarwal. "The Intelligent Product Driven Supply Chain." Proceedings of IEEE International Conference on Systems, Man and Cybernetics, 2002. Tunisia: IEEE, 2002.

- 5 Goossenaerts, J., Ranta, M., Ranke, A. A. M., Wognum, P. M., Gibbons, W. M., Büchner, A. G., Kerssens-van Drongelen, I. C., Thoben, K. D., Pels, H. J.:Product related Data and Knowledge Management in the Intelligent Enterprise. Proceedings of the first International Workshop on Intelligent Manufacturing Systems, EPFL, Lausanne, Switzerland (1998): 15-17.

- 6 Hong-Bae Jun, Dimitris Kiritsis, Paul Xirouchakis, Research issues on closed-loop PLM, Computers in Industry, Volume 58, Issues 8-9, December 2007, pp. 855-868

- (The list continues as in the original paper)

専門家Q&A:トップの質問に答える

Q1: なぜ実験でアルミニウムではなく亜鉛合金を使用したのですか?

A1: 論文によると、亜鉛合金(ZL0410)はアルミニウム(約710℃)よりも加工温度が低い(420℃)ですが、部品の肉厚(約1mm)と体積を考慮すると、電子部品であるRFIDトランスポンダに与える熱容量(総熱エネルギー)が同等レベルになります。これにより、より安全かつ経済的に、高温環境下での電子部品の生存性を検証するための適切なモデルとして亜鉛合金が選ばれました。

Q2: 「製品バリアントコリドー」は、従来の生産計画とどう違うのですか?

A2: 従来の中央集権的な生産計画では、どの部品がどの最終製品になるかは事前に決定されています。一方、「製品バリアントコリドー」は、意思決定を中央システムから個々の製品(のデジタルツイン)に分散させます。製品は生産プロセス中に、顧客の注文状況や設備の稼働状況に応じて、なり得る最終製品の選択肢(コリドー)の中から動的に最適なルートを選択するため、市場の変動に対するリアルタイムな対応力と柔軟性が格段に向上します。

Q3: なぜ低周波(125 kHz)のRFIDが選ばれたのですか?

A3: 論文では、低周波(125 kHz)帯で動作するトランスポンダが選ばれた理由として、周囲の金属環境による妨害を最小限に抑えるためであると述べられています。高周波帯のRFIDは金属の影響を受けやすく、通信が不安定になる傾向があります。金属部品に埋め込むという用途において、通信の安定性を確保するために低周波が最適な選択でした。

Q4: このシステムはEPCglobalのような既存の業界標準と互換性がありますか?

A4: 本研究で使用されたRFIDトランスポンダとリーダーは、現時点ではEPCglobalに準拠していません。しかし、研究チームはこの点を認識しており、開発したハードウェア抽象化レイヤーが、FOSSTRAKプロジェクトのReader HAL(Hardware Abstraction Layer)で定義されたインターフェースを公開するように設計されています。これにより、将来的にEPCglobalフレームワークアーキテクチャへの準拠と統合が可能になるよう、スケーラビリティが確保されています。

Q5: 知能を製品自体に持たせる「Intelligence at the object」ではなく、「ネットワーク経由の知能(Intelligence through the network)」を採用した主な利点は何ですか?

A5: これは、現在の技術的制約と実用性を考慮した現実的なアプローチです。受動的なRFIDタグを鋳造で埋め込む場合、タグ自体に複雑な処理能力や大容量のメモリ、電源を持たせることは困難です。そこで、タグは固有のIDを保持するだけに留め、複雑なデータ保存や意思決定といった「知能」は、ネットワークを介して外部の強力なITシステム(エージェントなど)が担う形にしました。これにより、コストを抑えつつ、高度な機能を実現できるという利点があります。

結論:より高い品質と生産性への道を開く

本研究は、従来の製造業が直面していた、ダイカスト部品の個品レベルでのトレーサビリティと生産柔軟性の欠如という根深い課題に対し、「RFID鋳造」という画期的な解決策を提示しました。RFIDを鋳造時に直接埋め込むことで、製品が生まれた瞬間から固有のIDを持ち、製品バリアントコリドーというアルゴリズムを通じて自律的に生産工程を最適化する「インテリジェント製品」が実現可能であることを示しました。これは、研究開発やオペレーションにおいて、生産ラインの動的な再構成や、リアルタイムの需要変動への迅速な対応を可能にし、品質と生産性を新たなレベルへと引き上げる可能性を秘めています。

CASTMANでは、お客様の生産性と品質の向上を支援するため、常に最新の業界研究を応用することに取り組んでいます。本稿で議論された課題がお客様の事業目標と一致する場合、これらの原則をお客様のコンポーネントにどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、Karl A. Hribernik氏らによる論文「Autonomous Control of Intelligent Products in Beginning of Life Processes」に基づく要約および分析です。

出典:本稿は学会発表論文であり、特定のDOIは記載されていません。

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.