ADI(オーステンパー処理ダクタイル鋳鉄):アルミニウムを超える軽量化とコスト削減を実現するグリーンな代替案

この技術概要は、John R. Keough氏(PEng, FASM)によって執筆され、2010年4月に公開された学術論文「Austempered Ductile Iron (ADI) - A Green Alternative」に基づいています。

キーワード

- 主要キーワード: オーステンパー処理ダクタイル鋳鉄 (ADI)

- 副次キーワード: サステナビリティ, 軽量化, 内部エネルギー, ライフサイクルエネルギー, 材料置換, 鋳鋼, アルミニウム合金, マグネシウム合金

エグゼクティブサマリー

- 課題: エンジニアは軽量化のためにアルミニウムのような低密度材料に目を向けがちですが、部品の総ライフサイクルエネルギーやコストを見落とすことがよくあります。

- 手法: 本稿では、強度、剛性、密度、そして「内部エネルギー」という指標を用いて、ADIを鋼、アルミニウム、マグネシウムなどの従来材料と比較分析しています。

- 重要なブレークスルー: 適切に設計されたADI部品は、鋼、アルミニウム、マグネシウム製の部品を、より低いライフサイクルエネルギーで、同等またはそれ以下の重量、かつ低コストで置き換えることが可能です。

- 結論: ADIは、優れた強度重量比と剛性を持ち、持続可能性とコスト効率に優れた材料であり、従来の軽量材料に代わる強力な選択肢となります。

課題:なぜこの研究がHPDC専門家にとって重要なのか

持続可能な「グリーン」設計が求められる中で、多くのエンジニアにとって「軽量化」は最優先課題です。その結果、アルミニウムやマグネシウムといった低密度材料が真っ先に検討されます。しかし、部品の性能には密度だけでなく、強度や剛性(たわみにくさ)も不可欠です。低密度材料を選択した結果、必要な剛性を確保するために肉厚が増し、最終的な部品重量が期待したほど軽くならない、あるいは重くなってしまうケースさえあります。

さらに、燃費向上のための軽量化を追求するあまり、材料の製造からリサイクルまでに要する総エネルギー、すなわち「内部エネルギー」が見過ごされがちです。実は、車両のライフサイクルエネルギーの約20%は、部品の製造と組み立てで消費されます。この初期エネルギーコストを無視することは、真のサステナビリティを達成する上での大きな障壁となります。本研究は、この固定観念に挑戦し、より総合的な視点から材料選定を行う必要性を明らかにします。

アプローチ:分析手法の解明

本稿は、特定の実験的研究ではなく、既存の工学データ、業界標準、および実用化されたケーススタディに基づいた比較分析です。著者は、ADIの優位性を多角的に示すために、以下の3つのアプローチを用いています。

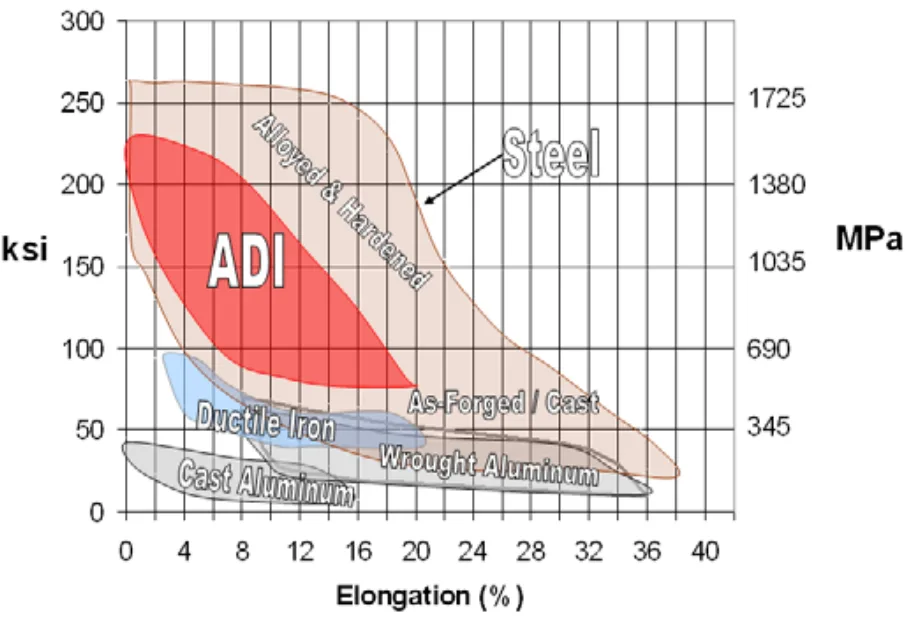

手法1:工学特性の比較分析 様々な材料の基本的な機械的特性を比較します。論文の図1ではADIの降伏強度と延性の関係が鋼やアルミニウムと比較され、図2ではヤング率(剛性)が比較されています。また、表1では比重(密度)が示され、これらのデータを組み合わせることで、ADIが単なる「重い鉄」ではないことを客観的に明らかにします。

手法2:内部エネルギー(Embodied Energy)による評価 建築業界で用いられる「内部エネルギー」の概念を導入し、材料の製造に必要なエネルギー量を定量化します。表2では、各種材料の1kgあたりの内部エネルギー(MJ/kg)がリストアップされており、ADIがいかにエネルギー効率の高い材料であるかを示しています。図3および図4は、ケンブリッジ大学のデータを基に、エネルギーとコストの関係を視覚的に示しています。

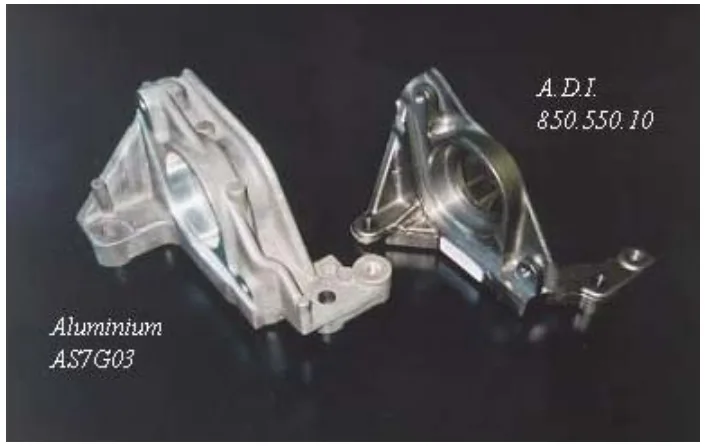

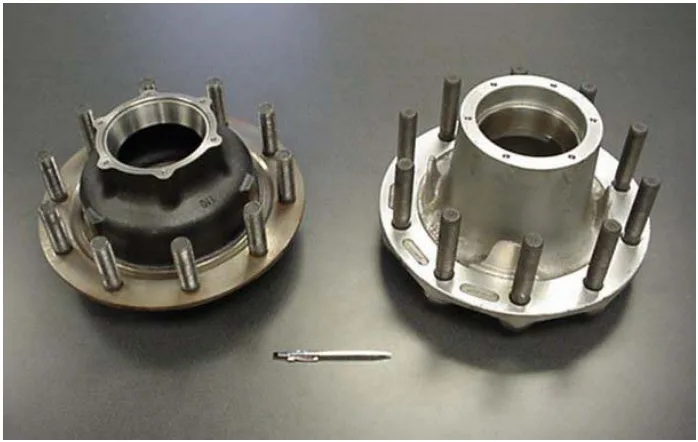

手法3:実用事例(ケーススタディ)による実証 理論的な比較だけでなく、実際にADIへの材料置換が行われた複数の工業製品をケーススタディとして紹介しています。自動車のブラケット、トレーラーのハブ、アーム類など、具体的な部品を取り上げ、置換前後の重量、内部エネルギー、コスト、性能の変化を分析し、ADIの現実的なメリットを証明しています。

ブレークスルー:主要な発見とデータ

本稿の分析から、ADIが持つ従来の常識を覆すいくつかの重要な事実が明らかになりました。

発見1:アルミニウムに匹敵する「実用上の軽さ」と優れた剛性

ADIの密度はアルミニウムの約2.4倍ですが、剛性も同様に約2.4倍です(図2)。さらに、許容降伏応力は鋳造アルミニウムの3~5倍に達します(図1)。これにより、アルミニウム部品をADIで再設計すると、肉厚を大幅に薄くできるため、最終的な部品重量を同等か、場合によってはそれ以下に抑えることが可能です。例えば、図12のトレーラー用ハブの事例では、ADI製ハブはアルミ製ハブよりも2%軽量化され、内部エネルギーは50%も削減されました。

発見2:圧倒的に低い内部エネルギーとコスト

表2は、材料の持続可能性を測る上で衝撃的なデータを示しています。ADIの内部エネルギーは平均30 MJ/kgであるのに対し、一次鋳造アルミニウムは58 MJ/kg、鍛造用一次アルミニウムに至っては255 MJ/kgものエネルギーを必要とします。これは、ADIが100%リサイクル材から製造可能なのに対し、高性能アルミニウム部品はバージン材に大きく依存するためです。このエネルギー差はコストに直結し、ADI部品は同等性能のアルミニウム部品より25~50%安価になることが一般的です。

発見3:鍛造鋼や溶接構造物からの転換による大幅な廃棄物削減

ニアネットシェイプ(最終製品に近い形状)で製造できる鋳造は、材料の歩留まりが非常に高いプロセスです。図8の鍛造鋼製エンドコネクタの事例では、1.81kgの鍛造ブランクから0.82kgの切り屑が発生し、最終製品は0.99kgでした。一方、図9のADI製鋳造品は、1.09kgのブランクからわずか0.16kgの切り屑で0.93kgの最終製品を製造しています。この転換により、内部エネルギーは92MJから33MJへと65%も削減されました。

研究開発および事業運営への実用的な示唆

本研究は、様々な立場の専門家にとって、日々の業務に活かせる具体的なヒントを提供します。

- プロセスエンジニア向け: 鍛造品や溶接組立品からニアネットシェイプのADI鋳造品への転換は、機械加工工程の削減、材料廃棄物の低減、そして工程全体のエネルギー消費量削減に直接貢献することを示唆しています。

- 品質管理チーム向け: 図1と図2のデータは、ADIが特定の強度と剛性を安定して達成できることを示しています。ただし、その優れた特性はオーステンパー熱処理に大きく依存するため、熱処理プロセスの厳密な管理が新たな品質保証の基準となり得ます。

- 設計エンジニア向け: 最も重要な示唆は、「軽量化=低密度材料」という先入観を捨てることです。表3は、同等の剛性を持つ部品を設計した場合、ADIはアルミニウムやマグネシウムよりもはるかに少ない内部エネルギーで製造できることを示しています。設計の初期段階で、剛性と強度を基準に材料を再評価することが、コストとサステナビリティの最適化に繋がります。

論文詳細

Austempered Ductile Iron (ADI) - A Green Alternative

1. 概要:

- Title: Austempered Ductile Iron (ADI) - A Green Alternative

- Author: John R. Keough, PEng, FASM

- Year of publication: April 2010

- Journal/academic society of publication: Applied Process Inc. Technologies Div.

- Keywords: Austempered Ductile Iron (ADI), sustainable design, green design, weight reduction, embodied energy, life-cycle energy, steel, aluminum, magnesium

2. Abstract:

In discussions of sustainable or “green” design, the topic of weight reduction is often the first consideration. Immediately, engineers of structural components turn to materials with low density such as aluminum and magnesium. However, when strength and stiffness are taken into consideration, a low density material does not always result in a lower mass component or assembly. Further, in the search to propel devices using less fuel energy, engineers can often lose sight of the total life-cycle energy of the material/process combination they have chosen in their design.

High strength steels have made great advances, allowing their designs to compete with "lightweight" metals. The steel manufacturers have done a good job communicating “new steel” to the design community. However, the design community is largely unfamiliar with the light weight and low energy properties of Austempered Ductile Iron (ADI). The lure of low specific gravity can lock design engineers into an improper material/process combination early in the design process to the exclusion of other, more efficient material/process combinations. This paper will familiarize the reader with the concept of embodied energy and some of the environmental advantages of converting from a conventional material/process combination to an ADI casting solution.

3. Introduction:

本稿は、製品や装置の持続可能性(グリーン性)が、そのライフサイクル全体でのエネルギー使用量と環境への影響によって測定されると定義する。部品のライフサイクルエネルギーは、材料の生成、組み立て、運用に使われる総エネルギーに基づき、リサイクルによって削減され得る。本稿では、建築業界で用いられる「内部エネルギー」という概念を工学部品に適用し、エネルギー含有量を定量化する。軽量化が持続可能性への唯一の道ではないと主張し、ライフサイクルエネルギーの比較において、鉄系材料が多くのポリマーや他の「軽量材料」よりも持続可能であることを示す。本稿の目的は、オーステンパー処理ダクタイル鋳鉄(ADI)鋳物の持続可能性を論じ、ADI部品が鋼、アルミニウム、マグネシウム製の同等品よりも少ない廃棄物と低いライフサイクルエネルギーで製造できることをケーススタディを通じて実証することである。

4. 研究の概要:

研究トピックの背景:

オーステンパー処理ダクタイル鋳鉄(ADI)は、ダクタイル鋳鉄をオーステンパー処理することで得られる、高強度、高靭性、高い強度重量比を持つ比較的新しい材料である。鋼、アルミニウム、マグネシウムなどの伝統的なエンジニアリング材料が広く使われている一方で、ADIの軽量性や低エネルギー特性は設計コミュニティに十分に認識されていない。

従来の研究の状況:

従来、軽量化設計はアルミニウムやマグネシウムのような低比重材料に焦点を当ててきた。高張力鋼の進歩は鉄系材料の競争力を高めているが、ADIの可能性については情報が不足している。本稿は、ASTM、ISO、SAEなどの規格や、ケンブリッジ大学の材料工学部などが提供する「内部エネルギー」に関するデータを引用し、材料比較の客観的な基盤を構築している。

研究の目的:

本研究の目的は、設計者に対し「内部エネルギー」の概念を紹介し、従来の材料/プロセスからADI鋳造ソリューションへの転換がもたらす環境上の利点を明らかにすることである。低比重材料への固執が、より効率的な材料/プロセスの選択を妨げている現状を指摘し、ADIをグリーンな代替材料として提案する。

中核研究:

本研究の中核は、ADIと他の主要なエンジニアリング材料(鋼、アルミニウム、マグネシウム)との比較分析である。この分析は、以下の3つの主要な観点から行われる。 1. 機械的特性の比較: 降伏強度、延性、剛性(ヤング率)を比較し、ADIが強度と剛性の両面で高い競争力を持つことを示す(図1、図2)。 2. 物理的特性と内部エネルギーの比較: 密度(比重)と、材料製造に必要なエネルギー量(内部エネルギー)を比較し、ADIが持続可能性の観点から優れていることを定量的に示す(表1、表2、表3)。 3. ケーススタディによる実証: 自動車部品や農業機械部品など、実際の工業製品における材料置換の事例を複数提示し、重量、内部エネルギー、コストの削減効果を具体的に示す(図6~図13)。

5. 研究方法論

研究デザイン:

本研究は、既存の工学データ、公開された文献、業界標準、および産業界のケーススタディに基づく記述的かつ比較的な分析アプローチを採用している。実験的な研究ではなく、入手可能なデータを統合し、ADIの持続可能性に関する論点を構築するレビュー論文である。

データ収集と分析方法:

データは、ASTM、ISO、SAEなどの標準化団体の仕様書、学術機関(ケンブリッジ大学材料工学部など)のデータベース、アルゴンヌ国立研究所などの研究機関の報告書、およびApplied Process Inc.が関与した実際の産業事例から収集された。分析は、強度、剛性、密度、内部エネルギーといった複数の指標を用いて、異なる材料/プロセス間の優劣を比較することにより行われる。

研究対象と範囲:

研究対象は、構造部品に一般的に使用されるエンジニアリング材料、特にオーステンパー処理ダクタイル鋳鉄(ADI)、炭素鋼、アルミニウム合金、マグネシウム合金に焦点を当てている。チタン合金や炭素繊維複合材は、コストの観点から実用的な比較対象外としている。比較の範囲は、主に強度、剛性、質量、および内部エネルギーに限定されており、疲労強度や耐食性などの他の重要な特性については、本稿の主要な議論の範囲外としている。

6. 主要な結果:

Key Results:

- ADIは、同等の延性レベルにおいて鋼と競合する強度を持ちながら、密度(比重)は鍛造鋼よりも8~10%低い。

- ADIの剛性(ヤング率、約168 GPa)は、アルミニウム合金(約70 GPa)の2.4倍であり、密度差を補って余りある。これにより、剛性を基準に設計した場合、アルミニウム部品を同等以下の質量でADIに置換することが可能である(図2、表3)。

- ADIの平均内部エネルギー(30 MJ/kg)は、一次鋳造アルミニウム(58 MJ/kg)、鍛造用一次アルミニウム(255 MJ/kg)、および一般的な炭素鋼(51 MJ/kg)よりも大幅に低い(表2)。

- 鋼製鍛造品からADI鋳造品への転換事例(エンドコネクタ)では、完成部品重量は0.99kgから0.93kgへと6%削減され、内部エネルギーは92MJから33MJへと65%削減された(図8、図9)。

- 溶接鋼板製部品からADI鋳造品への転換事例(シーダーブーツ)では、部品重量は6.9kgから5.9kgへと15%削減され、内部エネルギーは推定361MJから177MJへと50%以上削減された(図10、図11)。

- アルミ製ホイールハブをADI製に置換した事例では、重量が2%削減され、内部エネルギーは50%削減された(図12)。

- 鋼板プレス製コントロールアームをADI鋳造品に置換した事例では、重量が6%削減され、製造エネルギーは50%以上削減された(図13)。

Figure Name List:

- Figure 1: A comparison of the yield (proof) strength of ADI to that of several engineering materials.

- Figure 2: Young's Modulus (stiffness) of various materials.

- Figure 3: Energy content (embodied energy) vs. cost (£UK) for various metallic and non-metallic materials.

- Figure 4: Energy content (embodied energy) vs. cost (£UK) for various metallic materials.

- Figure 5: Relative mass per unit of yield strength for various materials. (Forged carbon steel centered on unity).

- Figure 6: An ADI prototype bracket with a continuous 3mm wall.

- Figure 7: The ADI bracket (right) replaced the aluminum bracket (left) to solve a specific NVH problem.

- Figure 8: A 0.99kg steel end connector is produced from a 1.81kg forging.

- Figure 9: The finished, 0.93kg ADI end connector was produced from a 1.09kg green sand casting.

- Figure 10: A rangeland seeder boot fabricated from cut, formed, punched and welded steel blanks.

- Figure 11: An ADI rangeland seeder boot produced from a green sand ductile iron casting and machined in the as-cast condition.

- Figure 12: The ADI Dura-Light® hub on the left replaced the permanent mold cast aluminum hub on the right with a 50% savings in embodied energy and a 2% weight reduction.

- Figure 13: The ADI control arm (right) exceeded testing requirements and replaced the stamped steel component (left) at a 6% weight savings.

7. Conclusion:

本稿は、内部エネルギーの概念が設計の持続可能性を定量化する上で有用なツールであることを結論付けている。材料の密度が低いことが、必ずしも軽量で、より効率的で、より低い内部エネルギーを持つ部品に繋がるわけではない。ADIの高い強度重量比と剛性は、3mm以上の肉厚部において、アルミニウムやマグネシウムのような材料を同等の質量で置き換えることを可能にする。さらに、ADIの低い内部エネルギーとリサイクル性は、鋼、アルミニウム、マグネシウムと比較して優れた持続可能性を提供する。適切に設計されたADI部品は、より低いライフサイクルエネルギーでこれらの材料を置き換えることができ、最も低い内部エネルギーを持つ部品が最も低コストのソリューションとなる可能性が高いことを示唆している。

8. References:

- "On the Road in 2020", by M.A. Weiss, J.B. Heywood, E. M. Drake, A Schafer and F.F. AuYeung, Massachusetts Institute of Technology Energy Laboratory Report No. MIT EL 00-003.

- "Life Cycle Energy Savings Potential from Aluminum-Intensive Vehicles", by F. Stodolsky, A. Vyas, R. Cuenca and L. Gaines, Argonne National Laboratory- Transportation Technology R&D Center, Total Life Cycle Conference & Exposition, Vienna, Austria, October 1995.

- "Life-Cycle Analysis for Heavy Vehicles", by L. Gaines, F. Stodolsky and R. Cuenca. Argonne National Laboratory-Transportation Technology R&D Center and J. Eberhardt, US Dept. of Energy Office of Heavy Vehicle Technologies. Air & Waste Management Association Annual Meeting, San Diego, CA (USA), June 1998.

- "Machinery's Handbook- 28th Edition”, 2008 Edited by Erik Oberg et al, ISBN 9780831128005, Industrial Press New York, NY, USA. www.industrialpress.com.

- ASTM A897/A 897M-06, Standard Specification for Austempered Ductile Iron Castings, ASTM International, West Conshohocken, PA, www.astm.org.

- ISO 17804:2005, Founding Ausferritic Spheroidal Graphite Cast Irons – Classification, ISO, Switzerland, www.iso.org or www.ansi.org.

- SAE J2477:2004, Automotive Austempered Ductile (Nodular) Iron Castings (ADI), SAE International, Warrendale, PA, www.sae.org.

- AGMA 939-A07, Austempered Ductile Iron for Gears, American Gear Manufacturers Association, Alexandria, VA, www.agma.org.

- "Ductile Iron Data for Design Engineers", revised 1998, Rio Tinto Iron & Titanium, Inc., Montreal, Quebec, www.ductile.org.

- "Strain-life Fatigue Properties Database for Cast Iron" (CD), American Foundry Society, Schaumburg, IL (USA), c2003.

- "The Foundry Industry- Review of Process Energy Use, Markets, and Information Resources", Report 155-1, May 1997. The Energy Center of Wisconsin 595 Scenic Drive, Madison, WI 53711.

- "Dematerialisation: not just a matter of weight", by E. van der Voet, L. van Oers and I. Nikolic, Center of Environmental Science (CML) Leiden University, Substances and Products Section, PO Box 9518, 2300 RA Leiden, The Netherlands. www.leidenuniv.nl/cml

- "The role of metals in sustainable development”, by T.E. Norgate and W.J. Rankin, CSIRO Minerals, PO Box 312, Clayton South, Victoria 3169 Australia.

- Cambridge University Materials Engineering Dept., Cambridge, UK, www-materials.eng.cam.ac.uk. (Figures captured from website January 2010).

- "Thin Wall Ductile and Austempered Iron Castings as Substitutes for Aluminum Alloy Castings" by E. Fras and M. Gorny, AGH University of Science and Technology, Cracow, Poland and H.F. Lopez, University of Wisconsin- Milwaukee, WI (USA). International Foundry Research / Giessereiforschung 61 (2009) No. 3.

- "Low Life-Cycle Energy Consumption in Car and Truck Radiators: Another Plus for Copper and Brass”. www.copper.org. Copper Development Association (US).

専門家Q&A:よくある質問への回答

Q1: なぜ部品重量だけでなく「内部エネルギー」が持続可能性の指標として重要なのですか?

A1: 部品重量は主に車両の運用段階(燃費)でのエネルギー消費に影響しますが、「内部エネルギー」は材料の採掘から製造、加工までに必要な全てのエネルギーを考慮に入れます。論文によれば、車両のライフサイクルエネルギーの約20%は製造段階で消費されます。したがって、真に持続可能な設計を行うには、運用時だけでなく、この初期エネルギー投資も評価することが不可欠です。

Q2: ADIはアルミニウムより密度が高いのに、なぜ同等重量で部品を置き換えられるのですか?

A2: その理由は、ADIが持つ圧倒的な「剛性」と「強度」にあります。論文の図2が示すように、ADIの剛性(ヤング率)はアルミニウムの約2.4倍です。部品設計が剛性(たわみにくさ)によって決まる場合、ADIはアルミニウムよりはるかに薄い肉厚で同じ性能を達成できます。この薄肉化によって密度の高さを相殺し、結果として同等またはそれ以下の重量を実現できるのです。

Q3: ADIの鋳造プロセスは、なぜ一次アルミニウムから部品を製造するより持続可能なのですか?

A3: 主な理由は2つあります。第一に、エネルギー消費量です。論文の表2によれば、ADIの内部エネルギーは30 MJ/kgですが、一次鋳造アルミニウムは58 MJ/kgです。第二に、リサイクル性です。ADIの母材であるダクタイル鋳鉄は、スチールスクラップなどほぼ100%リサイクル材から製造できます。一方、高い強度や靭性が求められる高性能アルミニウム鋳物は、リサイクル材の不純物の影響を避けるため、エネルギー集約的なバージン材に大きく依存する必要があります。

Q4: 論文ではADIの最小肉厚が約3mmと述べられていますが、これは絶対的な限界ですか?

A4: 論文では、3mm厚のADI試作ブラケット(図6)を提示し、3mm以上のセクションでアルミを同等質量で置き換えられると述べています。これは、一般的な鋳造技術での実用的な目安を示唆しています。論文自体はこれが絶対的な限界であるとは断定していませんが、3mmという数値は、現在の鋳造技術で安定した品質のADI部品を製造する上での一つの指標と考えるのが妥当です。

Q5: 材料の無駄という点で、ADI鋳造は鍛造鋼と比較してどうですか?

A5: ADI鋳造は鍛造鋼に比べて材料の無駄が劇的に少ないです。論文の図8と図9の比較がそれを明確に示しています。鍛造鋼のエンドコネクタは、1.81kgの材料から0.82kg(45%)の切り屑を出し、0.99kgの製品を作ります。一方、ADI鋳造品は1.09kgの材料から0.16kg(15%)の切り屑で0.93kgの製品を作ります。このニアネットシェイプ能力が、エネルギーとコストの削減に大きく貢献します。

Q6: 論文によると、ADIがより広く採用される上での主な障壁は何ですか?

A6: 論文は、主な障壁が「設計コミュニティのADIに対する馴染みの薄さ」にあると示唆しています。多くのエンジニアが軽量化を検討する際、条件反射的にアルミニウムのような低比重材料に飛びついてしまい、ADIが持つ優れた強度、剛性、低エネルギー特性といった選択肢を初期段階で除外してしまいます。この認識のギャップを埋めることが、ADIの普及に向けた鍵となります。

結論:より高い品質と生産性への道を拓く

多くの設計現場では、「軽量化」という課題に対して、アルミニウムなどの低密度材料が唯一の答えであるという固定観念が存在します。しかし、本稿「オーステンパー処理ダクタイル鋳鉄 (ADI) - A Green Alternative」は、強度、剛性、そして製造に必要な総エネルギー(内部エネルギー)という多角的な視点を持つことの重要性を明確に示しました。

重要なブレークスルーは、オーステンパー処理ダクタイル鋳鉄 (ADI) が、その優れた強度重量比と剛性により、アルミニウム部品を同等以下の重量で、かつ大幅に低いコストと環境負荷で置き換える能力を持つという事実です。これは、R&Dおよび事業運営において、材料選定の初期段階から鉄系材料の可能性を再検討することが、競争力と持続可能性を両立させる鍵であることを意味します。

CASTMANでは、最新の業界研究を応用し、お客様の生産性と品質の向上を支援することをお約束します。もし本稿で議論された課題が貴社の事業目標と一致するようでしたら、ぜひ当社のエンジニアリングチームにご相談ください。これらの原則を貴社の部品にどのように適用できるか、共に探求してまいります。

著作権情報

このコンテンツは、John R. Keough氏による論文「Austempered Ductile Iron (ADI) - A Green Alternative」に基づく要約および分析です。

Source: 本稿は特定のDOIを持たないカンファレンス論文または技術報告書であるため、直接のリンクは提供されていません。

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.