Beyond the Acid Bath: Faster, Greener Cleaning Methods for Complex Metal Sponge Castings

この技術概要は、Václav MERTA氏によって執筆され、METAL 2019で発表された学術論文「POSSIBILITIES OF CLEANING OF METAL SPONGE CASTINGS」に基づいています。

![Figure 1 Principle of the two-stage investment casting process using an evaporative polyurethane (PUR) pattern [6]](https://castman.co.kr/wp-content/uploads/image-3638.webp)

キーワード

- 主要キーワード: 金属スポンジ鋳造品の洗浄

- 副次キーワード: 金属スポンジ, インベストメント鋳造, 石膏系鋳型材, 洗浄方法, 加圧水洗浄, 圧縮空気洗浄

エグゼクティブサマリー

- 課題: 金属スポンジ鋳造品の複雑で微細な気孔から、残留した石膏系鋳型材を除去することは困難で時間がかかります。

- 手法: この研究では、従来の硝酸浸漬法と、代替法である加圧水洗浄および圧縮空気洗浄を比較しました。

- 重要なブレークスルー: 加圧水と圧縮空気を使用することで、洗浄時間が2時間以上からわずか2〜3分に劇的に短縮され、残留物の大部分が除去されました。

- 結論: これらの新手法は、化学的手法と比較して、金属スポンジ鋳造品の洗浄において、はるかに効率的でコスト効果が高く、環境に優しいソリューションを提供します。

課題:なぜこの研究が鋳造専門家にとって重要なのか

金属スポンジは、そのユニークな特性から自動車や航空宇宙産業で注目されている先進材料です。この材料を製造する一般的な方法の一つに、インベストメント鋳造法があります。このプロセスでは、ポリウレタンフォームをパターンとし、石膏系コンパウンドを鋳型材として使用します。しかし、この石膏系鋳型材は焼成後の崩壊性が低く、鋳造後に製品の微細な気孔内に強固に残留するという課題がありました。

従来、この残留物を除去するためには、硝酸溶液に1時間以上浸漬し、さらに超音波洗浄を行うという、時間と手間のかかるプロセスが必要でした。この方法は、生産サイクルを大幅に遅らせるだけでなく、酸の使用による環境負荷という大きな問題も抱えていました。現場のエンジニアにとって、より迅速で、安全かつ環境に優しい洗浄方法を見つけることは、生産性向上と持続可能性の観点から急務でした。

アプローチ:研究方法の解明

この研究では、金属スポンジ鋳造品の洗浄プロセスを最適化するため、体系的な実験が行われました。

鋳造サンプルの製造: - 合金: アルミニウム合金(AlSi10MgMn)および銅合金(CuSn12) - パターン: 10 ppiの気孔率を持つ網状ポリウレタンフォーム(Bulpren S 32450)を使用。 - 鋳型材: 特殊な石膏系コンパウンド(Eurovest)を使用し、複雑な気孔構造を完全に充填。 - 鋳造プロセス: 真空下(98 kPa)で溶解・鋳造し、加圧下(200 kPa)で凝固させる二段階インベストメント鋳造法を採用。

洗浄方法の比較: - 従来法(ベースライン): 1M硝酸(HNO₃)溶液に1時間浸漬後、超音波洗浄器で1時間洗浄。 - 新手法1(加圧水洗浄): 最大作動圧力10 MPaのPatriot PW 110高圧洗浄機を使用。 - 新手法2(圧縮空気洗浄): 10 barの圧縮空気を使用。

これらの方法を用いて各合金のサンプルを洗浄し、除去された石膏残留物の量を測定することで、各手法の効率、所要時間、および実用性を評価しました。

ブレークスルー:主要な研究結果とデータ

実験により、従来の化学的洗浄法に代わる、非常に効果的で時間効率の良い物理的洗浄法の可能性が示されました。

発見1:洗浄時間の大幅な短縮

最大のブレークスルーは、洗浄時間にあります。硝酸と超音波洗浄を組み合わせた従来の方法では、鋳造品1個を完全に洗浄するのに2時間以上を要していました。これに対し、加圧水洗浄では約3分、圧縮空気洗浄では約2分で、残留鋳型材の大部分を除去することができました。これは、洗浄工程の生産性を劇的に向上させる可能性を秘めています。

発見2:新手法の高い洗浄効率とデータ

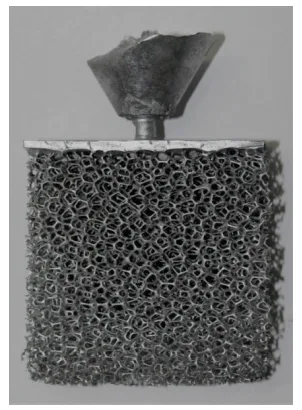

加圧水および圧縮空気による洗浄は、短時間でありながら非常に高い効率を示しました。表1のデータによると、圧縮空気洗浄後、AlSi10MgMn鋳造品では残留物はわずか1.5%、CuSn12鋳造品では4.5%でした。加圧水洗浄でも同様に、それぞれ2.2%と7%という低い残留率を達成しました。これは、物理的な力だけで、鋳型材の90%以上を迅速に除去できることを意味します。圧縮空気の方がわずかに効果的でしたが、両手法とも従来法に比べて圧倒的な優位性を示しました。

研究開発および運用への実践的示唆

- プロセスエンジニア向け: この研究は、加圧水または圧縮空気洗浄を導入することで、洗浄工程のサイクルタイムを劇的に短縮し、化学薬品の使用と関連コストを削減できることを示唆しています。

- 品質管理チーム向け: 図5および図6で示されるように、新手法では湯口付近の固体壁の周辺に微量の残留物が生じる可能性があります。最高品質が求められる用途では、従来2時間以上かかっていた最終的な酸・超音波洗浄が、約30分に短縮できるというデータは、新しい品質検査基準を策定する上で有益な情報となります。

- 設計エンジニア向け: 湯口システムの設計において、固体壁部分を除去する、あるいは洗浄しやすい構造にすることで、残留物がたまりやすい領域をなくし、洗浄プロセスをさらに簡素化・効率化できる可能性が示唆されます。

論文詳細

金属スポンジ鋳造品の洗浄の可能性

1. 概要:

- タイトル: POSSIBILITIES OF CLEANING OF METAL SPONGE CASTINGS

- 著者: Václav MERTA

- 発表年: 2019

- 発表誌/学会: METAL 2019

- キーワード: Metal sponge, investment casting, gypsum moulding materials, cleaning methods

2. 要旨:

本稿は、金属スポンジ鋳造品の洗浄方法を扱う。完全に相互接続されたオープンポアを持つ点で他のタイプの中でもユニークなこの種の金属発泡材料は、消耗性のポリウレタンパターンを用いた二段階インベストメント鋳造プロセスによって製造される。鋳型製作材料としては、複雑な気孔系を造型中に完全に充填できる特殊な石膏コンパウンドが使用される。しかし、鋳造後、この鋳型材は崩壊性が低く(残留強度が高い)、個々の気孔から鋳型残留物を除去する際に問題が生じる。そのため、この種の鋳造品を洗浄するための様々な代替方法が設計され、実験でテストされた。

3. 序論:

金属発泡体は現在、非常に先進的な材料群である。これらはセル構造を持つ多孔質金属材料である。これらの材料の構造には意図的に気孔が生成され、金属マトリックス内の気孔のサイズと分布は特定の製造方法に依存する。この多孔質構造のおかげで、これらの材料は多くの特有の機械的および機能的特性に優れている。例えば、高い比剛性や大量の変形エネルギーを吸収する能力は、特に自動車および航空宇宙産業における軽量構造部品や変形ゾーン部品の製造に利用されている。その他の特有の特性は、さまざまな機能的用途で利用される。独自の熱制御特性は、熱交換器や冷却器、断熱材の製造において前例のない可能性をもたらす。オープンで完全に結合した気孔の大きな比表面積は、触媒担体や充電式電池の電極の製造に有利である。

4. 研究の概要:

研究トピックの背景:

金属スポンジは、その多孔質構造により多くの産業で利用価値が高い材料である。その製造法の一つであるインベストメント鋳造法では、石膏系鋳型材が用いられるが、鋳造後の残留物除去が大きな課題となっている。

従来の研究状況:

従来、残留物の除去には硝酸を用いた化学的溶解法が用いられてきたが、この方法は時間がかかり、環境負荷が大きいという問題があった。いくつかの文献[7,8]では加圧水を使用する可能性が示唆されていたが、体系的な比較研究は不足していた。

研究の目的:

消耗性ポリウレタンモデルを用いた二段階インベストメント鋳造プロセスで製造される金属スポンジ鋳造品の洗浄プロセスを最適化し、従来の酸浸漬法に代わる、より効率的で環境に優しい代替法を模索すること。

研究の核心:

本研究では、アルミニウム合金(AlSi10MgMn)と銅合金(CuSn12)の金属スポンジ鋳造品を対象に、従来の硝酸洗浄法、加圧水洗浄法、圧縮空気洗浄法の3つの方法を実験的に比較した。各方法の洗浄効率(除去された石膏残留物の量)、所要時間、および衛生状態などの実用的な側面を評価した。

5. 研究方法

研究デザイン:

異なる洗浄方法が金属スポンジ鋳造品からの石膏残留物除去に与える効果を比較するための実験的アプローチを採用した。

データ収集・分析方法:

50x50x20 mmの寸法のテスト鋳造品を、アルミニウム合金AlSi10MgMnおよび銅合金CuSn12から製造した。鋳造後、各洗浄方法(加圧水、圧縮空気)を適用し、除去された石膏残留物の重量を測定した。その後、残った残留物を硝酸と超音波で除去し、その重量も測定することで、各方法の初期洗浄効率を定量的に評価した。

研究対象と範囲:

研究対象は、消耗性ポリウレタンパターンと石膏系鋳型材を用いたインベストメント鋳造法で製造された金属スポンジ鋳造品である。範囲は、加圧水および圧縮空気を用いた物理的洗浄方法の有効性を、従来の化学的洗浄方法と比較評価することに限定される。

6. 主要な結果:

主要な結果:

- 加圧水(PW)および圧縮空気(CA)による洗浄は、従来の酸浸漬法(2時間以上)と比較して、洗浄時間を2〜3分に劇的に短縮した。

- 圧縮空気洗浄は、加圧水洗浄よりもわずかに効果的であった。AlSi10MgMn鋳造品では残留物が1.5%(CA)に対し2.2%(PW)、CuSn12鋳造品では4.5%(CA)に対し7%(PW)であった。

- 新手法を用いた後、完全な洗浄のために最終的な酸・超音波洗浄が必要な場合でも、その所要時間は約30分(各15分)に短縮された。

- 銅合金鋳造品の方がアルミニウム合金鋳造品よりも残留物の除去が困難であった。これは、焼成温度の違いが鋳型材の崩壊性に影響したためと考えられる。

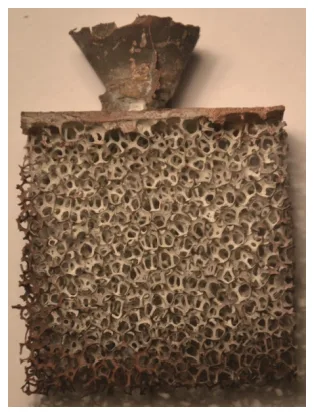

図の名称リスト:

- Figure 1 Principle of the two-stage investment casting process using an evaporative polyurethane (PUR) pattern [6]

- Figure 2 Prepared PUR pattern with wax solid wall

- Figure 3 AlSi10MgMn sponge casting after mould removal

- Figure 4 CuSn12 sponge casting after mould removal

- Figure 5 CuSn12 sponge casting after 3 minutes of pressurized water cleaning, 15 min of leaching in 1M HNO3 solution and 15 min of ultrasonic cleaning

- Figure 6 AlSi10MgMn sponge casting after 2 minutes of compressed air (10 bar) cleaning, 15 min of leaching in 1M HNO3 solution and 15 min of ultrasonic cleaning

7. 結論:

金属スポンジ鋳造品の洗浄可能性について、本実験で検証した。以前にテストされた硝酸による石膏鋳型材残留物の化学的分解方法は、残留鋳型材の全量を除去するには、技術的、経済的、生態学的に完全に適しているとは言えない。超音波洗浄は十分に効果的ではなく、補完的な方法としてのみ考えられる。 対照的に、加圧水または圧縮空気による洗浄方法は、非常に効果的で時間効率が良いことが示された。さらに、洗浄プロセスが環境に与える影響は、酸の使用と比較して無視できるレベルである。しかし、これらの方法にも、洗浄可能な鋳造品の寸法制限やエネルギー集約度といった欠点がある。この問題についてより良い知識を得るためには、さらに詳細な研究が行われるべきである。

8. 参考文献:

- [1] BANHART, John. Manufacture, characterisation and application of cellular metals and metal foams. Progress in Materials Science. 2001. vol. 46, no. 6, pp. 559-632.

- [2] GARCÍA-MORENO, Francisco. Commercial Applications of Metal Foams: Their Properties and Production. Materials. 2016. vol. 85, no. 9.

- [3] ASHBY, Michael F. Metal Foams: A Design Guide. Massachusetts: Butterworth-Heinemann. 2000. p. 251, ISBN: 9781493302918.

- [4] LICHÝ, Petr, ELBEL, Tomáš, KROUPOVÁ, Ivana and RADKOVSKÝ, Filip. Preparation and evaluation of properties of cast metallic foams with regular inner structure. Archives of Metallurgy and Materials. 2017. vol. 62, no. 3, pp. 1643-1646. ISSN 1733-3490.

- [5] KROUPOVÁ, Ivana, LICHÝ, Petr, LIČEV, Lačezar, HENDRYCH, Jakub and SOUČEK, Kamil. Evaluation of Properties of Cast Metal Foams with Irregular Inner Structure. Archives of Metallurgy and Materials. 2018. vol. 63, No. 4, pp. 1845-1849. ISSN 1733-3490.

- [6] KROUPOVÁ, Ivana, LICHÝ, Petr, RADKOVSKÝ, Filip, BEÑO, Jaroslav, BEDNÁŘOVÁ, Vlasta and LÁNA, Ivo. Optimization of the annealing of plaster moulds for the manufacture of metallic foams with an irregular cell structure. Materiali in Tehnologije. 2015. vol. 49, No. 4, pp. 527-530. ISSN 1580-2949.

- [7] WANG, L., LI, H., WANG, F. and REN, J. Preparation of the open pore aluminum foams using investment casting process. Acta Metallurgica Sinica (English Letters). 2001, vol. 14, no. 1, pp. 27-32.

- [8] MATZ, A. M., MOCKER, B. S., MÜLLER, D. W., JOST, N. and EGGELER, G. Mesostructural design and manufacturing of open-pore metal foams by investment casting. Advances in Materials Science and Engineering. 2014. pp. 1-9, 421729.

専門家Q&A:よくある質問への回答

Q1: 崩壊性が低いにもかかわらず、なぜ石膏系コンパウンドが鋳型材として選ばれたのですか? A1: 論文によると、この特殊な石膏コンパウンドは、金属スポンジの複雑で微細な気孔構造の隅々まで完全に充填する能力があるため使用されました。これにより、消耗性パターンの正確なコピーである鋳造品を得ることができ、製品の品質を確保するために不可欠です。

Q2: 代替洗浄法で使用された具体的な圧力はどのくらいでしたか? A2: 論文では、加圧水洗浄には最大作動圧力10 MPaの高圧洗浄機が使用され、圧縮空気洗浄には10 barの圧縮空気が使用されたと明記されています。これらの圧力が、鋳型残留物を物理的に効率よく除去する上で効果的でした。

Q3: アルミニウム合金と銅合金の鋳造品で残留物の除去しやすさに差が出たのはなぜですか? A3: 論文では、この差は焼成温度の違いに起因する可能性が高いと考察されています。銅合金(950 °C)はアルミニウム合金(540 °C)よりも高い温度で焼成されるため、鋳型材の化学変化が起こり、崩壊性がさらに悪化し、鋳型除去時の水との化学結合の仕方が変わったためと考えられます。

Q4: 新しい洗浄方法の主な欠点は何ですか? A4: 論文では、いくつかの欠点が指摘されています。圧縮空気洗浄は非常に粉塵が多いプロセスであり、吸引装置付きの密閉されたキャビン内で行う必要があります。一方、加圧水洗浄は比較的大量の水を消費するという欠点があります。また、両方法とも、効果的に洗浄できる鋳造品の寸法に限界がある可能性も示唆されています。

Q5: 新手法を導入すれば、最終的な酸洗浄は完全に不要になりますか? A5: 完全には不要になりません。論文によると、特に鋳造品の固体壁の近くなど、一部の領域には少量の残留物が残る可能性があります。しかし、従来2時間以上かかっていた酸・超音波洗浄の工程が、合計で約30分に大幅に短縮されるため、プロセス全体としては非常に効率的になります。

結論:より高い品質と生産性への道を開く

金属スポンジ鋳造品の洗浄は、その複雑な構造ゆえに、長らく生産性のボトルネックでした。本稿で紹介した研究は、加圧水や圧縮空気といった物理的な手法を用いることで、この課題を解決できることを明確に示しました。洗浄時間を2時間以上からわずか数分に短縮し、環境負荷の高い酸の使用を大幅に削減できるという発見は、業界にとって大きな前進です。

CASTMANでは、お客様の生産性と品質の向上を支援するため、常に最新の業界研究を応用することに尽力しています。本稿で議論された課題がお客様の事業目標と一致する場合、これらの原理がお客様のコンポーネントにどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、Václav MERTA氏による論文「POSSIBILITIES OF CLEANING OF METAL SPONGE CASTINGS」に基づく要約および分析です。

出典: https://doi.org/10.37904/metal.2019.970

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.