Melting, Casting, and Welding Technologies Supporting the Art of Manufacturing in Materials Business

この技術概要は、[Hitoshi ISHIDA博士]が執筆し、[KOBELCO TECHNOLOGY REVIEW]([2025年])に掲載された学術論文「[Melting, Casting, and Welding Technologies Supporting the Art of Manufacturing in Materials Business]」に基づいています。

キーワード

- 主要キーワード: 高品質鋳造

- 副次キーワード: 溶融技術, 凝固制御, 鋳造欠陥, 資源循環, カーボンニュートラル, 神戸製鋼

エグゼクティブサマリー

- 課題: 原料品質の低下とカーボンニュートラルへの要求が、高品質な金属材料の製造をますます複雑にしています。

- 手法: 神戸製鋼は、鉄鋼、アルミニウム、チタンなどの多様な材料にわたり、不純物除去、凝固制御、欠陥防止に焦点を当てた溶融・鋳造・溶接のコア技術を深化させてきました。

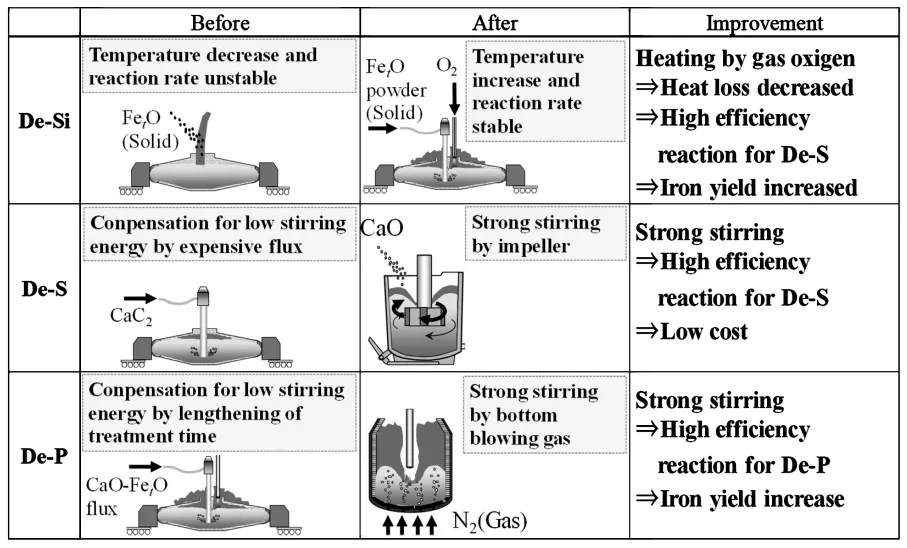

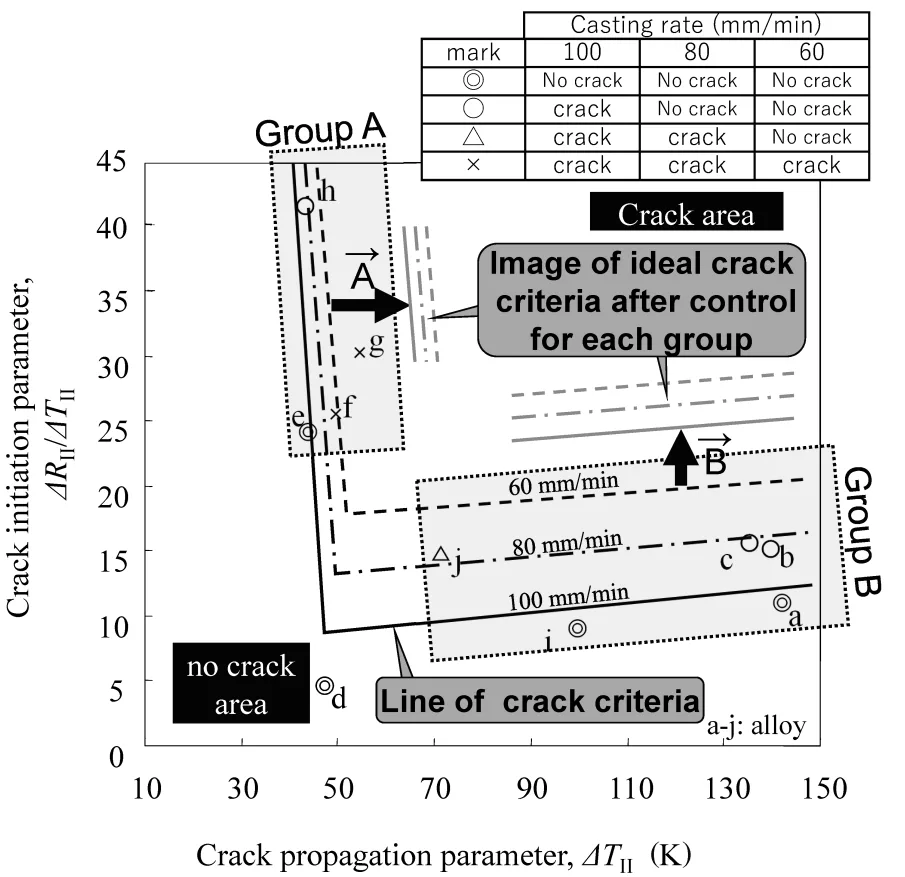

- 主要なブレークスルー: 本稿では、製鋼における脱硫改善(図1、2)、アルミニウムDC鋳造における割れ感受性評価(図4)、クランクシャフト用の高清浄度鋼(図5)など、優れた材料特性につながる具体的な技術的進歩を実証しています。

- 結論: 溶融・鋳造プロセスを制御するための体系的で科学に基づいたアプローチは、高い製品品質を達成し、リサイクル材の利用を可能にし、持続可能性の目標を達成するために不可欠です。

課題:なぜこの研究がダイカスト専門家にとって重要なのか

近年、製造業は大きな岐路に立たされています。原料価格は高騰し、その品質は低下傾向にあります。同時に、CO2排出量の大幅な削減と資源循環の拡大という、カーボンニュートラル達成に向けた社会的な要請も日増しに強まっています。これは、高品質な部品を安定的に製造し続ける必要があるダイカスト業界にとっても他人事ではありません。溶湯の清浄度をいかに保ち、凝固プロセスを精密に制御して鋳造欠陥をなくすか。これらの課題は、製品の最終的な品質とコスト競争力を直接左右する、避けては通れないテーマです。本研究は、多様な材料を扱う総合材料メーカーが、これらの根本的な課題にどのように技術的にアプローチしているかを示しており、私たちダイカスト専門家にとっても多くのヒントを与えてくれます。

アプローチ:その方法論を解き明かす

神戸製鋼は、長年の研究開発を通じて、材料製造の根幹をなす3つのコア技術を定義し、磨き上げてきました。これらの技術は、ダイカストプロセスにおける溶湯管理や鋳造方案設計にも通じる普遍的な原則に基づいています。

- 手法1:溶融技術 高温の冶金現象に基づき、狙いの成分への微調整や、不要な成分・ガス・介在物といった不純物を除去し、高い清浄度を実現する技術です。これは、ダイカストにおける溶湯の品質管理に直接関連します。

- 手法2:鋳造技術 鋳造欠陥や割れの防止、結晶粒の微細化、凝固組織の制御を行い、高品質な素材を作り出す技術です。ダイカストにおける湯流れや凝固解析、欠陥対策の考え方と軌を一つにします。

- 手法3:溶接技術 材料を接合する際の溶融・凝固を制御し、優れた品質、効率、作業性を実現する技術です。

本稿では、これらのコア技術が鉄鋼、アルミニウム、銅、チタンといった異なる特性を持つ材料に対して、どのように最適化され、応用されているかが具体的に解説されています。

ブレークスルー:主要な研究結果とデータ

本稿で紹介されている数多くの技術開発の中から、特にダイカスト技術者にとって示唆に富む3つの成果を抜粋してご紹介します。

成果1:製鋼プロセスにおける効率と品質の劇的な向上

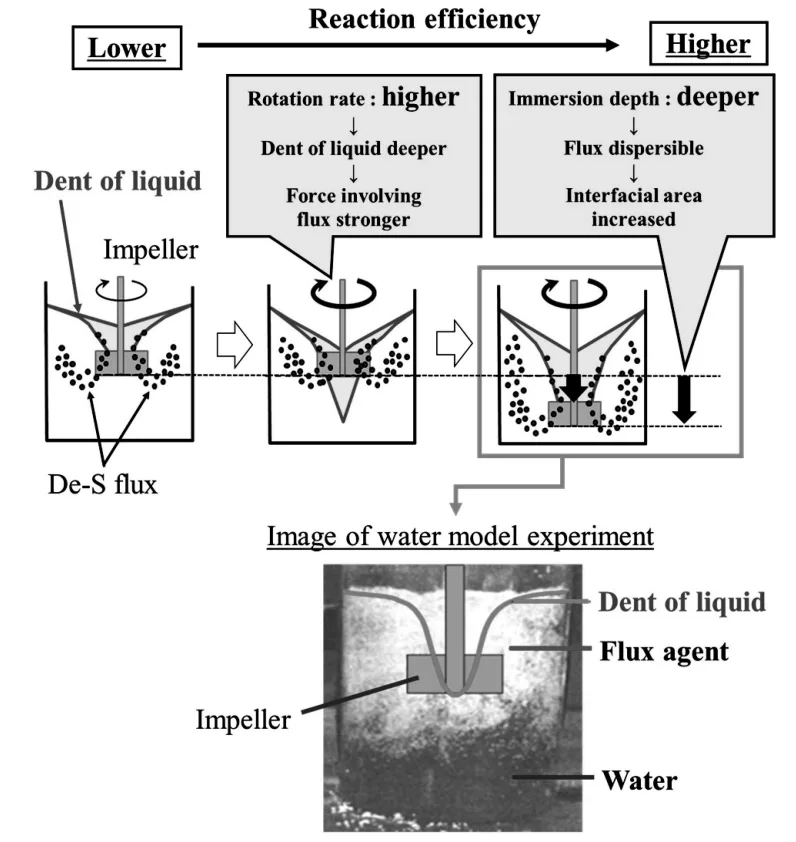

製鋼プロセスにおいて、溶銑予備処理工程の機能分担(図1)と、機械攪拌による脱硫処理の最適化が行われました。特に注目すべきは、図2に示されるように、攪拌インペラの回転数や浸漬深さといったプロセス条件を最適化することで、脱硫剤の分散が促進され、反応効率が大幅に向上した点です。これは、ダイカストプロセスにおいて溶湯処理を行う際、攪拌条件がいかに重要であるかを明確に示しています。

成果2:アルミニウム鋳造における「割れ」の定量的評価手法の確立

大型のアルミインゴット製造で問題となる表面割れに対し、定量的な評価手法が開発されました。図4は、様々な合金組成と鋳造速度における割れ感受性を、「割れ発生パラメータ(ARc/ΔTII)」と「割れ進展パラメータ(ΔTII)」という2つの指標で評価したものです。これにより、「どの合金が」「どの条件下で」割れやすいかを定量的に予測し、対策を講じることが可能になります。この考え方は、複雑な形状を持つダイカスト部品の凝固割れを予測し、金型設計や鋳造条件を最適化する上で非常に有用なアプローチです。

成果3:超高強度部品を実現する「スーパークリーン鋼」の開発

エンジンの重要部品であるクランクシャフト向けに、介在物を極限まで低減した「スーパークリーン鋼」が開発されました。図5が示す通り、この鋼材の疲労強度は、従来の清浄鋼に比べて20%以上、一般鋼に比べて最大で約40%も向上しています。これは、材料の清浄度が部品の最終的な機械的特性、特に疲労強度にいかに大きな影響を与えるかを示す動かぬ証拠です。ダイカストにおいても、溶湯中の酸化物や介在物の管理が、製品の信頼性を確保する上で最も重要な要素の一つであることを再認識させられます。

研究開発および製造現場への実践的示唆

本研究は、異なる専門分野の技術者に対して、以下のような具体的なヒントを提供します。

- プロセスエンジニアへ: 製鋼における脱硫プロセスの事例(図2)は、攪拌パラメータ(インペラの速度や深さ)の調整が、反応効率を劇的に改善し、コスト削減に貢献することを示唆しています。これは、溶湯処理工程の最適化に応用可能です。

- 品質管理チームへ: アルミニウムの割れ感受性評価チャート(図4)は、合金や鋳造条件を定量的に評価するための枠組みを提供します。これを参考に、表面割れを防ぐための新しい品質検査基準を策定できる可能性があります。

- 設計エンジニアへ: クランクシャフトの疲労強度データ(図5)は、材料の清浄度が高性能部品の実現に不可欠な要素であることを示しています。設計の初期段階における材料選定の重要性を裏付けるデータと言えるでしょう。

[DETAILED ACADEMIC SUMMARY (AUTHOR'S VOICE),STYLE SHIFT DIRECTIVE]

論文詳細

材料事業のモノづくりを支える溶融・鋳造・溶接技術

1. 概要:

- 論文名: Melting, Casting, and Welding Technologies Supporting the Art of Manufacturing in Materials Business

- 著者: Dr. Hitoshi ISHIDA

- 発行年: 2025

- 掲載誌/学会: KOBELCO TECHNOLOGY REVIEW NO. 42

- キーワード: 溶融技術, 鋳造技術, 溶接技術, 鉄鋼, アルミニウム, 銅, チタン, 資源循環, カーボンニュートラル

2. 抄録:

溶融、鋳造、溶接は、コベルコグループの多様な材料事業におけるモノづくりの技を支える不可欠なコア技術である。技術開発は、鉄鋼、アルミニウム、銅、鋳鍛鋼、チタン、溶接という各分野の固有の特性を考慮して推進されてきた。近年、原料の品質低下が見られ、CO2削減と資源循環の観点からリサイクル材の利用拡大への要求が急速に高まっている。将来的にはカーボンニュートラルの実現を目指し、数多くの技術が現在開発中である。本稿では、各材料事業における溶融、鋳造、溶接技術に関する進歩と将来の取り組みについて紹介する。

3. 序論:

KOBELCOグループは、鉄鋼、非鉄金属(アルミニウム、銅、チタン)、溶接材料など、多岐にわたる材料を製造している。これらの材料は自動車、航空機、造船、社会・産業インフラなど広範な分野で使用され、長年にわたり安全・安心を支えてきた。近年、原料価格の高騰や品質低下、カーボンニュートラル達成に向けたCO2排出量削減、資源循環のためのリサイクル材利用拡大といった課題が顕在化している。 このような背景のもと、材料製造の初工程である溶融・鋳造は製品品質を決定づける起点であり、構造材料を接合する溶接は高い信頼性が求められる不可欠なプロセスである。本稿では、神戸製鋼におけるコア技術を以下のように定義し、各材料事業における技術の進歩と将来展望について紹介する。 (1) 溶融技術:高温冶金現象に基づく精錬反応により、狙いの成分に調整し、不純物を除去して高い清浄度を実現する技術。 (2) 鋳造技術:鋳造欠陥や割れを防止し、結晶粒を微細化、凝固組織を制御して高品質な素材を製造する技術。 (3) 溶接技術:材料を接合する際の溶融・鋳造を制御し、優れた品質、効率、作業性を実現する技術。

4. 研究の概要:

研究トピックの背景:

鉄鋼、アルミニウム、銅、チタンなど多様な材料事業を展開するKOBELCOグループにおいて、製造の根幹をなす溶融・鋳造・溶接技術は、製品の品質と競争力を支えるコア技術である。近年の原料品質の劣化、資源循環の要請、そしてカーボンニュートラル達成という社会課題に対応するため、これらの基盤技術のさらなる高度化が求められている。

従来研究の状況:

創業以来、各材料(鉄鋼、アルミ、銅、鋳鍛鋼、チタン、溶接)の特性に応じて、溶融・鋳造・溶接技術は個別に開発・深化されてきた。これらの技術は、平衡論や反応速度論に基づく高温冶金反応制御技術、水モデル実験や流動・凝固解析などの化学工学的解析技術を基盤としている。

研究の目的:

本稿の目的は、KOBELCOグループの各材料事業において、モノづくりを支える溶融・鋳造・溶接技術のこれまでの進歩と、カーボンニュートラルや資源循環といった将来の課題解決に向けた最新の取り組みを紹介することにある。

研究の核心:

本研究は、各材料事業分野における技術的進展を体系的に概説する。具体的には、鉄鋼における溶銑予備処理の高度化、アルミニウムにおけるDC鋳造割れの防止技術、銅における高清浄度・高品質な鋳塊製造技術、鋳鍛鋼におけるスーパークリーン鋼の開発、チタンにおけるVAR法やCCIM法などの特殊溶解技術、そして溶接における溶接金属の凝固割れ抑制技術について詳述する。さらに、事業間連携による資源循環(アルミ灰の製鋼利用)や、将来技術(TiAl合金のCCIM溶解、新エレクトロスラグ溶接法)といった最新の開発事例も紹介する。

5. 研究方法論

研究デザイン:

本稿は、KOBELCOグループ内で開発・適用されてきた溶融・鋳造・溶接に関する一連の技術開発を体系的にレビューし、その成果と将来展望をまとめたものである。特定の単一実験に基づく論文ではなく、複数の研究開発事例を統合した技術報告の形式をとる。

データ収集・分析方法:

各技術開発事例の記述は、社内で実施された様々な研究開発活動に基づいている。これには、水モデル実験や5トンKR試験機によるパイロットスケールでの実証、平衡論・反応速度論に基づく冶金反応解析、流動・凝固シミュレーション、そして実機での操業データ解析などが含まれる。

研究の対象と範囲:

本稿の研究対象は、KOBELCOグループが手掛ける主要な材料事業(鉄鋼、アルミニウム、銅、鋳鍛鋼、チタン)および溶接事業における溶融・鋳造・溶接技術である。その範囲は、各材料に特化した基盤技術の深化から、資源循環やカーボンニュートラルといった社会課題解決に貢献する最新の応用技術開発までを網羅する。

6. 主要な結果:

主要な結果:

- 鉄鋼: 溶銑予備処理工場において、脱珪、脱硫、脱燐、脱炭の機能分担によりプロセス効率を向上させた(図1)。また、機械攪拌脱硫においてインペラ回転数と浸漬深さを最適化し、高い反応効率を達成した(図2)。

- アルミニウム: DC鋳造における表面割れに対し、割れ発生パラメータ(ARc/ΔTII)と割れ進展パラメータ(ΔTII)を用いて割れ感受性を定量的に評価する手法を確立した(図4)。

- 鋳鍛鋼: 介在物制御技術の高度化により、従来鋼比で疲労強度を20%以上向上させた「スーパークリーン鋼」を開発し、クランクシャフトなどの高強度部品に適用した(図5)。

- チタン: VAR溶解においてスクラップを連続的に投入する独自技術(神戸法)を開発し、溶解時間と消費電力を大幅に削減した。また、TiAl合金のCCIM溶解において、Al濃度とフラックス添加による脱酸技術を確立した(図6)。

- 溶接: 溶接金属の凝固割れ評価において、ミクロ偏析に加えて脱酸元素の酸化物の状態を考慮した新しい評価式を考案した。

- 資源循環: アルミニウム事業で発生するアーク炉灰を、鉄鋼事業の溶銑脱硫剤として利用する技術を確立した。

図の名称リスト:

- Fig. 1 Improvement by allotment of refining function in hot-metal pretreatment

- Fig. 2 Effect of impeller speed and immersion depth on dispersion of desulfurization agent

- Fig. 3 Effect of RH treatment conditions on [N] content (calculation results)

- Fig. 4 Crack susceptibility evaluation of each alloy by crack susceptibility parameter and crack prevention concept for each group

- Fig. 5 Fatigue strength of super clean steel for solid type crankshaft

- Fig. 6 Effect of aluminum concentration on deoxidation behavior in molten TiAl with flux addition

7. 結論:

KOBELCOグループの多様な材料事業において、それぞれのニーズに基づき、溶融・鋳造・溶接技術を開発してきた。将来のビジョンは、カーボンニュートラルと資源循環によって実現される持続可能な世界である。我々の目標は、各材料事業の多様な技術力を融合させ、溶融・鋳造・溶接技術の開発においてCO2削減と資源循環の両方を支援することである。

8. 参考文献:

- 1) T. Hamada. R&D Kobe Steel Engineering Reports. 2019, Vol.69, No.2, pp.3-8.

- 2) K. Nakayama et al. R&D Kobe Steel Engineering Reports. 2001, Vol.51, No.3, pp.2-8.

- 3) K. Saito et al. R&D Kobe Steel Engineering Reports. 2019, Vol.69, No.2, pp.32-36.

- 4) D. Watanabe et al. Iron Steel Technology. 2018, Vol.15, p.74.

- 5) T. Nishimura et al. R&D Kobe Steel Engineering Reports. 1997, Vol.47, No.3, pp.31-34.

- 6) T. Iwatani. R&D Kobe Steel Engineering Reports. 2018, Vol.68, No.2, pp.29-35.

- 7) Y. Yoshida et al. R&D Kobe Steel Engineering Reports. 2019, Vol.69, No.2, pp.26-31.

- 8) S. Kimura et al. R&D Kobe Steel Engineering Reports. 2004, Vol.54, No.3, pp.25-28.

- 9) S. Kimura et al. Iron and Steel. 2002, Vol.88, No.11, p.53.

- 10) T. Sugimura et al. ISIJ International. 2011, Vol.51, No.12, p.1982.

- 11) H. Ohta et al. R&D Kobe Steel Engineering Reports. 2011, Vol.61, No.1, pp.98-101.

- 12) K. Takahashi. Keikinzoku. 2015, Vol.65, No.10, pp.518-522.

- 13) K. Takahashi. Keikinzoku. 2015, Vol.65, No.11, pp.599-603.

- 14) M. Morishita et al. R&D Kobe Steel Engineering Reports. 2008, Vol.58, No.3, pp.23-28.

- 15) M. Morishita et al. Keikinzoku. 2009, Vol.59, No.8, pp.417-423.

- 16) M. Morishita et al. Mat. Trans. 2011, Vol.52, No.2, pp.166-172.

- 17) M. Morishita et al. R&D Kobe Steel Engineering Reports. 2012, Vol.62, No.2, pp.18-23.

- 18) K. Takeuchi et al. Journal of the Japan Copper and Brass Research Association. 1998, Vol.37, pp.182-188.

- 19) H. Ishitobi et al. Journal of the Japan Copper and Brass Research Association. 1998, Vol.37, pp.189-194.

- 20) H. Mori et al. R&D Kobe Steel Engineering Reports. 2000, Vol.50, No.3, pp.41-45.

- 21) M. Okamura et al. R&D Kobe Steel Engineering Reports. 1983, Vol.33, No.3, pp.3-7.

- 22) A. Suzuki. 10th International Forging Conference Sheffield. 1985.

- 23) T. Shinozaki et al. R&D Kobe Steel Engineering Reports. 2009, Vol.59, No.1, pp.94-97.

- 24) N. Fujitsuna. R&D Kobe Steel Engineering Reports. 2016, Vol.66, No.1, p.2-6.

- 25) T. Kusamichi et al. R&D Kobe Steel Engineering Reports. 1999, Vol.49, No.3, pp.13-14.

- 26) H. Yokoyama et al. R&D Kobe Steel Engineering Reports. 2005, Vol.55, No.3, pp.57-60.

- 27) M. Shimamoto et al. R&D Kobe Steel Engineering Reports. 2013, Vol.63, No.1, pp.32-36.

- 28) K. Tokuda. Keikinzoku. 2009, Vol.59, No.11, pp.652-653.

- 29) Takero Adachi et al. "Utilization of low-grade aluminum ash for mechanical stirring desulfurization process." 7th International Congress on Science and Technology of Steelmaking. Venice. 13-15 June 2018. Organized by ASSOCIAZIONE ITALIANA DI METALLURGIA. ICS081.

- 30) D. Matsuwaka et al. R&D Kobe Steel Engineering Reports. 2020, Vol.70, No.2, pp.27-31.

- 31) T. Kakizaki. Bodayori. 2020, Vol.507, p.2-6.

- 32) T. Kakizaki et al. Journal of the Japan Welding Society. 2021, Vol.90, No.6, pp.18-23.

専門家Q&A:あなたの疑問に答えます

Q1: 論文では、脱硫処理に「アーク炉灰」を使用する事例が紹介されています。このリサイクル副産物が有効だった主なメカニズムは何ですか?

A1: 論文の7ページによると、アーク炉灰が脱硫に寄与するメカニズムは、灰に含まれる窒化アルミニウム(AlN)が溶鉄中に溶解し、脱硫に利用できるアルミニウム(Al)の濃度を増加させるためです。この傾向は高温でより顕著になることが確認されています。これにより、従来は利用が難しかった副産物を有効活用し、資源循環に貢献する技術が確立されました。

Q2: チタンのVAR溶解における「神戸法」は、どのように効率を改善し、スクラップの利用を可能にするのですか?

A2: 6ページに記載されている通り、「神戸法」は、消耗電極と銅るつぼの壁との間の空間(約100mm)に、スクラップ片などの原料を連続的に投入する独自技術です。これにより、高効率で均質な溶解が可能となり、溶解時間を50%、電力消費を約60%削減します。従来法では困難だったスクラップの原料としての利用を可能にし、コスト削減と資源効率の向上を両立させています。

Q3: 図4ではアルミニウムの割れ感受性を評価する手法が示されていますが、このモデルの物理的な仮説は何ですか?

A3: 3ページから4ページにかけて説明されている仮説に基づいています。それは、凝固が進行中の固液共存領域において、デンドライトの収縮が「ひずみ」を発生させ、そのひずみの大きさが、ある固相率域での「ひずみ速度」を上回ったときに割れが発生するというものです。この考えに基づき、収縮ひずみの大きさを表す「割れ進展パラメータ(ΔTII)」と、固相率変化に対する温度勾配から算出される「割れ発生パラメータ(ARc/ΔTII)」を用いて、割れ感受性を定量化しています。

Q4: 新しいエレクトロスラグ溶接(ESW)法が開発されたとありますが、従来法に対する主な利点は何ですか?

A4: 8ページによると、新しいESW法(SESLATM)は、従来のESWの利点(スパッタやヒュームが少なく、耐風性に優れる)を維持しつつ、欠点であった溶接長の制限を克服した点にあります。水冷式のスライドカッパープレートを用いることで、長尺の溶接が可能になりました。さらに、トーチの揺動範囲を拡大し、最大板厚80mmの1パス溶接を実現するなど、極厚板に対する良好な溶け込みと溶接性が保証されています。

Q5: 鋳鍛鋼において、「スーパークリーン鋼」の実現と清浄度の大幅な向上につながったプロセス上の変更点は何ですか?

A5: 5ページに記述されている通り、重要な変更点は、1993年にレードル精錬炉(真空保持炉)を導入し、製鋼プロセスを転換したことです。これにより、電気炉内で精錬を行う従来法とは異なり、電気炉からレードルに移した後に炉外で溶鋼を精錬するプロセスになりました。この炉外精錬プロセスによって、硫黄や酸素などの不純物を大幅に除去することが可能になり、クランクシャフトなどの高品質な大型鋳鍛鋼製品の製造に貢献しました。

結論:高品質と高生産性への道を切り拓く

原料品質の低下やカーボンニュートラルへの対応といった現代の製造業が直面する課題を克服するためには、溶融・鋳造という製造プロセスの根幹を科学的に制御することが不可欠です。本稿で紹介された神戸製鋼の多岐にわたる技術開発は、材料の特性を深く理解し、体系的なアプローチで課題を解決することの重要性を示しています。特に、高品質鋳造を実現するためには、溶湯の清浄度管理と凝固現象の精密な制御が鍵となります。

私たちCASTMANは、最新の業界研究を応用し、お客様の生産性と品質の向上を支援することをお約束します。この論文で議論された課題がお客様の事業目標と一致する場合、ぜひ当社のエンジニアリングチームにご連絡ください。これらの原則をお客様の部品にどのように適用できるか、共に探求してまいりましょう。

著作権情報

このコンテンツは、[Hitoshi ISHIDA博士]による論文「[Melting, Casting, and Welding Technologies Supporting the Art of Manufacturing in Materials Business]」を基にした要約および分析です。

出典: KOBELCO TECHNOLOGY REVIEW NO. 42 FEB. 2025 (URL: https://www.kobelco.co.jp/technology-review/ )

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.