Impact of Aspect Ratio on the Mechanical Properties of Squeeze-Cast Aluminum Alloys

本技術概要は、S.S. Mutar氏およびN.S. Abtan氏によって執筆され、International Journal on "Technical and Physical Problems of Engineering” (IJTPE) (2023)に掲載された学術論文「IMPACT ASPECT RATIO ON MECHANICAL PROPERTIES OF ALUMINUM ALLOY PRODUCED BY SQUEEZE CASTING PROCESS」に基づいています。

キーワード

- 主要キーワード: スクイーズ鋳造

- 副次キーワード: アスペクト比, AA6061アルミニウム合金, 機械的特性, 硬度, 気孔率, 密度

エグゼクティブサマリー

- 課題: スクイーズ鋳造において、部品の形状(特に高さと直径の比率)が、最終製品の機械的特性にどのように影響するかは十分に解明されていませんでした。

- 手法: AA6061アルミニウム合金を使用し、90MPaの一定加圧下で、アスペクト比(H/D比)を2/3、3/3、4/3と変化させた円筒形試験片をスクイーズ鋳造し、その機械的特性を評価しました。

- 重要な発見: アスペクト比が最も低い2/3の試験片が、最高の密度、最低の気孔率、最高の硬度、そして最良の耐摩耗性を示し、機械的特性が最も優れていることが明らかになりました。

- 結論: 部品設計段階でアスペクト比を低く抑えることが、スクイーズ鋳造部品の品質と性能を最大化するための重要な要素となります。

課題:なぜこの研究がHPDC専門家にとって重要なのか

スクイーズ鋳造は、自動車や航空宇宙分野で求められる高品質・高強度部品をニアネットシェイプで製造するための優れた技術です。このプロセスの大きな利点は、凝固中に高圧をかけることで、鋳造欠陥の主因である引け巣を効果的に抑制できる点にあります。

しかし、たとえ最適な圧力をかけたとしても、部品の形状、特にその「アスペクト比(高さと直径の比率)」が最終的な品質を左右する隠れた変数となり得ます。アスペクト比が高い(細長い)部品では、圧力が内部まで均一に伝わりにくく、冷却速度も遅くなるため、期待された機械的特性が得られない可能性があります。この研究は、この「形状」という設計因子が機械的特性に与える具体的な影響を定量的に解明し、より信頼性の高い部品設計・製造への道筋を示すために不可欠なものでした。

アプローチ:研究手法の解明

本研究では、スクイーズ鋳造におけるアスペクト比の影響を明確にするため、制御された実験が行われました。

方法1:材料と鋳造条件 - 材料: 自動車や構造部品に広く使用されるAA6061アルミニウム合金。 - 金型: 中炭素鋼(AISI 1040)製の金型を使用。金型は300°Cに予熱され、溶湯との温度差による影響を管理しました。 - 鋳造プロセス: AA6061合金を800°Cで溶解し、金型に注湯後7秒以内に90MPaの一定圧力を加え、120秒間保持しました。

方法2:試験片の設計と特性評価 - アスペクト比(H/D比): 部品の形状を模倣するため、直径を30mmに固定し、高さが異なる3種類の円筒形試験片(アスペクト比 2/3, 3/3, 4/3)を作製しました。 - 特性評価: 作製された各試験片について、以下の機械的特性を精密に測定しました。 - 冷却速度: データロガーと熱電対を用いて凝固中の冷却曲線を記録。 - 密度と気孔率: アルキメデスの原理(ASTM D3800)に基づき実体密度を測定し、理論密度との比較から気孔率を算出(ASTM C948)。 - 硬度: ビッカース硬さ試験機を使用して測定。 - 耐摩耗性: ピンオンディスク式摩耗試験機を用いて摩耗率を評価。

発見:主要な研究結果とデータ

本研究により、アスペクト比がAA6061スクイーズ鋳造品の機械的特性に直接的かつ重大な影響を与えることが、具体的なデータによって裏付けられました。

発見1:アスペクト比が密度と気孔率に与える影響

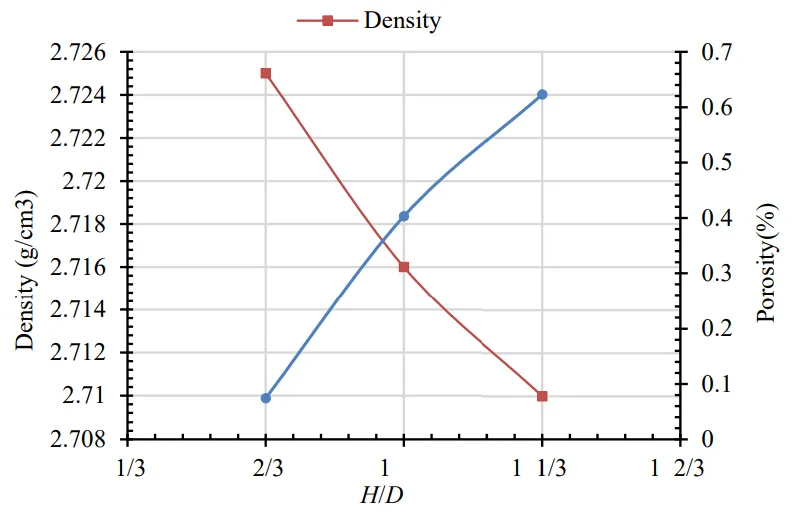

アスペクト比は、鋳造品の健全性を測る重要な指標である密度と気孔率に明確な相関を示しました。Figure 5が示すように、アスペクト比が最も低い2/3の試験片は、密度が2.724 g/cm³と理論値に最も近く、気孔率はわずか0.08%でした。一方、アスペクト比が4/3に増加すると、密度は2.71 g/cm³に低下し、気孔率は0.66%へと大幅に増加しました。これは、アスペクト比が低いほど加圧効果が内部まで効率的に伝わり、引け巣の発生が抑制されることを示しています。

発見2:硬度と耐摩耗性に対するアスペクト比の効果

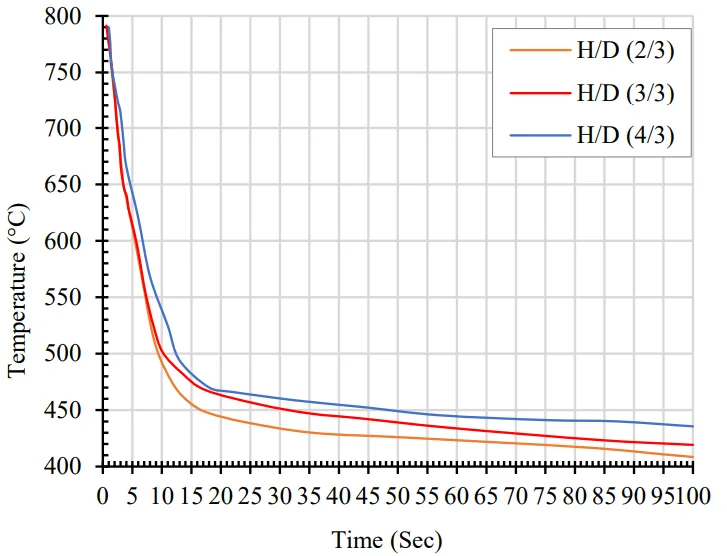

部品の耐久性に直結する硬度と耐摩耗性も、アスペクト比に大きく左右されることが明らかになりました。Figure 6およびFigure 7によると、アスペクト比2/3の試験片は最も速い冷却速度(20 °C/Sec)を記録し、その結果、最も高い硬度(69 HV)と最も低い摩耗率(27×10⁻⁸ g/cm)、すなわち最も優れた耐摩耗性を示しました。対照的に、アスペクト比4/3の試験片は冷却速度が14 °C/Secまで低下し、硬度は59.5 HVに、摩耗率は38×10⁻⁸ g/cmへと悪化しました。速い冷却速度が微細な結晶粒組織を形成し、硬度と耐摩耗性の向上に寄与したと考えられます。

R&Dおよび製造現場への実践的な示唆

本研究の結果は、スクイーズ鋳造に関わるさまざまな専門家にとって、具体的で実用的な指針を提供します。

- プロセスエンジニア向け: この研究は、部品の体積や形状(アスペクト比)に応じて、加圧の効果が変化することを示唆しています。特にアスペクト比の低い部品では、圧力がより効果的に作用し、内部品質を向上させることができます。

- 品質管理チーム向け: 論文のFigure 5とFigure 6のデータは、部品のアスペクト比が気孔率や硬度といった主要な機械的特性に与える影響を明確に示しており、これを基に新しい品質検査基準を策定する際の参考情報となり得ます。

- 設計エンジニア向け: この研究結果は、凝固中の欠陥形成に部品の形状が影響を及ぼすことを示しています。設計の初期段階で、可能な限りアスペクト比を低く抑えることが、部品の機械的特性を本質的に向上させ、後工程での問題を未然に防ぐための重要な検討事項となります。

論文詳細

IMPACT ASPECT RATIO ON MECHANICAL PROPERTIES OF ALUMINUM ALLOY PRODUCED BY SQUEEZE CASTING PROCESS

1. 概要:

- 論文名: IMPACT ASPECT RATIO ON MECHANICAL PROPERTIES OF ALUMINUM ALLOY PRODUCED BY SQUEEZE CASTING PROCESS

- 著者: S.S. Mutar, N.S. Abtan

- 発表年: 2023

- 発表誌/学会: International Journal on "Technical and Physical Problems of Engineering” (IJTPE)

- キーワード: Aspect Ratio, 6061 Aluminum Alloy, Direct Squeeze Casting, Mechanical Properties.

2. 抄録:

スクイーズ鋳造は、合金溶湯が凝固する際に外部から圧力を加えることで、引け巣の発生を回避するために用いられる技術である。スクイーズ鋳造法は、スクイーズ鋳造部品がより優れた機械的品質を持つことから、自動車や航空宇宙のような分野を念頭に置いて開発された。6xxx系合金は、基本元素としてシリコンとマグネシウムを含む最も重要なアルミニウム合金チェーンの一つであり、様々な工学的用途で広く使用されている。これらの合金は、高い強度対重量比、成形性、中程度の耐食性といった特徴を持つ。本研究では、90MPaの加圧下でH/D比を2/3、3/3、4/3とした場合、AA6061アルミニウムインゴットの機械的特性(硬度、密度、気孔率、摩耗率)に及ぼす影響を調査した。試験プロセスの後、H/D比の増加に伴い硬度、密度は減少し、一方で気孔率と摩耗率の値は増加した。

3. 序論:

ダイレクトスクイーズ鋳造は、プレスシリンダーの間に配置された閉じた金型内で、加圧された溶湯が成形される技術である。加えられた圧力と溶湯と金型表面との迅速な接触により、鍛造品に匹敵する機械的特性を持つ微細な結晶粒の鋳物が得られる。スクイーズ鋳造法は、高品質なニアネットシェイプからネットシェイプの部品を製造するために容易に機械化できる。この研究では、90MPaの圧力でスクイーズ鋳造されたAA6061アルミニウム合金について調査した。合金AA6061の密度、気孔率、硬度、摩耗率、およびそれらと肉厚との関係を調べた。

4. 研究の概要:

研究トピックの背景:

スクイーズ鋳造は、凝固中に圧力を適用することで高密度の鋳物を製造するプロセスであり、ニアネットシェイプおよびネットシェイプでの成形能力が主な利点の一つである。このプロセスで製造された部品は機械的特性が向上する。特にAA6061のような6xxx系アルミニウム合金は、その優れた特性から多くの産業で利用されており、スクイーズ鋳造による品質向上が期待されている。

先行研究の状況:

これまでに、様々な材料とその合金に対してスクイーズ鋳造プロセスの各種パラメータを改善するための研究がいくつか行われてきた[6-11]。

研究の目的:

本研究の目的は、90MPaの一定加圧下において、AA6061アルミニウム合金で製造されたスクイーズ鋳造品の高さと直径の比(H/D比)が、密度、気孔率、硬度、摩耗率といった機械的特性にどのような影響を及ぼすかを明らかにすることである。

研究の核心:

本研究では、H/D比を2/3、3/3、4/3と体系的に変化させた円筒形試験片をスクイーズ鋳造法で作製した。そして、各試験片の冷却速度、密度、気孔率、硬度、摩耗率を測定し、アスペクト比とこれらの機械的特性との間の定量的関係を評価した。

5. 研究方法

研究デザイン:

本研究は、独立変数をアスペクト比(H/D比:2/3, 3/3, 4/3の3水準)とし、従属変数を機械的特性(密度、気孔率、硬度、摩耗率)とする実験計画法に基づいている。加圧力(90MPa)、溶湯温度(800℃)、金型予熱温度(300℃)などの他のプロセスパラメータは一定に保たれた。

データ収集・分析方法:

- 材料: AA6061アルミニウム合金(化学組成はTable 1に記載)。

- 鋳造: 電気油圧プレスとAISI 1040鋼製の3種類の金型(直径30mm、高さ25, 35, 45mm)を使用してスクイーズ鋳造を実施。

- データ収集:

- 冷却曲線: K型熱電対とデータロガーを用いて2秒ごとに温度を記録。

- 密度測定: ASTM D3800に基づき、アルキメデスの原理を用いて測定。

- 気孔率計算: ASTM C948に基づき、実体密度と理論密度から算出。

- 硬度試験: ビッカース硬さ試験機を使用。

- 摩耗試験: ピンオンディスク式摩耗試験機を使用し、試験前後の重量差から摩耗率を計算。

研究対象と範囲:

本研究の対象は、スクイーズ鋳造法によって製造されたAA6061アルミニウム合金に限定される。調査範囲は、90MPaの単一の加圧力条件下における、3つの異なるアスペクト比の影響評価に絞られている。

6. 主要な結果:

主要な結果:

- H/D比の増加に伴い、冷却速度は減少した(H/D比が2/3, 3/3, 4/3の場合、それぞれ20, 15.5, 14 °C/Sec)。

- H/D比の増加に伴い、密度は減少し(それぞれ2.724, 2.718, 2.71 g/cm³)、気孔率は増加した(それぞれ0.08, 0.32, 0.66%)。

- H/D比の増加に伴い、硬度は減少した(それぞれ69, 65, 59.5 HV)。

- H/D比の増加に伴い、摩耗率は増加した(それぞれ27×10⁻⁸, 33×10⁻⁸, 38×10⁻⁸ g/cm)。

- 最良の機械的特性(最高密度、最低気孔率、最高硬度、最低摩耗率)は、H/D比が2/3の場合に得られた。

Figure Name List:

- Figure 1. Used molds and presses

- Figure 2. Data logger thermometer

- Figure 3. Hardness tester

- Figure 4. Cooling curves of samples with aspect ratio H/D

- Figure 5. Porosity level and density at pressure (90Mpa)

- Figure 6. Hardness and aspect ratio H/D at pressure (90Mpa)

- Figure 7. Wear rate and aspect ratio H/D at pressure 90 MPa

7. 結論:

1) H/D比の増加は、スクイーズ鋳造技術における冷却速度の低下をもたらした。 2) H/D比の増加は密度の低下をもたらし、H/D比2/3の密度値は、他の比率3/3、4/3と比較して理論密度値に近い。その理由は、加圧中の冷却速度よりも溶湯の圧縮率因子の影響が大きいことに起因する。 3) H/D比の減少に伴い、気孔率の減少が観察された。これは、密度を増加させる圧力の増加と、デンドライトアーム間の供給メカニズムの増加によるものである。 4) 最良の機械的特性はH/D比2/3で得られ、最高の密度値、最低の気孔率値、最高の硬度値、そして最低の摩耗率を示した。

8. 参考文献:

- [1] P. Vijian, V. Arunachalam, “Optimization of Squeeze Casting Process Parameters Using Taguchi Analysis", The International Journal of Advanced Manufacturing Technology, Issue 83, Vol. 33, pp. 1122-1127, August 2007.

- [2] P. Vijian, V. Arunachalam, “Modelling and Multi Objective Optimization of LM24 Aluminum Alloy squeeze Cast Process Parameters Using Genetic Algorithm", Journal of Materials Processing Technology, Issue 1-3, Vol. 186, pp. 82-86, May 2007.

- [3] K. Sukumaran, et al., “Studies on Squeeze Casting of Al 2124 Alloy and 2124-10% SiCp Metal Matrix Composite", Materials Science and Engineering, Issue 1, Vol. 490, pp. 235-241, 25 August 2008.

- [4] L. Yang, "The Effect of Solidification Time in Squeeze Casting of Aluminum and Zinc Alloys", Journal of Materials Processing Technology, Issue 1, Vol. 192, pp. 114-120, October 2007.

- [5] P. Vijian, V. Arunachalam, Optimization of Squeeze Cast Parameters of LM6 Aluminum Alloy for Surface Roughness Using Taguchi Method”, Journal of Materials Processing Technology, Issue 1-3, Vol. 180, pp. 161-166, 1 December 2006.

- [6] N.S. Abtan, K.H. Ghlaim, L.A. Proff, “Comparisons of Applied Pressure Effect on Improving Density, Hardness, and Microstructure by both Squeeze Casting Process and Pressure Die Casting Process for 380-Al Alloy", The Iraqi Journal for Mechanical and Material Engineering, Issue 2, Vol. 12, pp. 334-343, 2012.

- [7] M.T. Azhagan, et al., “Influence of Squeeze Pressure on the Mechanical Properties of Squeeze Cast Aluminum Alloy AA6061", Advanced Materials Research, Issue 13, Vol. 984-985, pp. 350-354, July 2014.

- [8] J. Hao, et al., “The Effect of Squeeze Casting Process on the Microstructure, Mechanical Properties and Wear Properties of Hypereutectic Al-Si-Cu-Mg Alloy", International Journal of Metalcasting, Issue 4, Vol. 16, pp. 153-165, February 2021.

- [9] A. Raji, R. Khan, "Effects of Section Thickness on the Optimum Properties OF Al-8% Si Alloy Squeeze Cast Components", Global Journal of Engineering Research, Vol. 4, No. 1, pp. 13-16, January 2005.

- [10] R. Tamuly, A. Behl, H. Borkar, "Effect of Squeeze Casting on Microstructure and Wear Properties of Aluminum Al-Si Alloy", Advances in Lightweight Materials and Structures, Springer, Vol. 8, pp. 705-714, 14 October 2020.

- [11] M.M. Saeed, M. Najeeb Abdullah, A.D. Younis, "Effect of Change in Dies Shape and Metals on Extrusion Force-Numerical Analysis and Experimental Study", International Journal on Technical and Physical Problems of Engineering (IJTPE), Issue 53, Vol. 14, No. 4, pp. 86-91, December 2022.

- [12] A. Bouayad, M. Alami, "The Effect of Mold and Pouring Temperature on Hardness and Microstructure of a HPDC Hyper- Eutectic Aluminum Alloy”, International Journal of Engineering Research and Technology, Issue 8, Vol. 4, pp. 1162-1165, February 2015.

- [13] B. Amar, et al., “Pressure and Die Temperature Effects on Microstructure and Mechanical Properties of Squeeze Casting 2017A Wrought Al Alloy", International Journal of Microstructure and Materials Properties, Issue 4, Vol. 7, No. 6, pp. 491-501, 2 January 2013.

- [14] M.K. Abbass, "Study of Dry Sliding Wear Behavior of Al-12% Si Alloy Produced by Squeeze Casting", The Iraqi Journal for Mechanical and Material Engineering, Issue 3, Vol. 9, pp. 369-382, 3 December 2009.

- [15] A. Jahangiri, et al., “The Effect of Pressure and Pouring Temperature on the Porosity, Microstructure, Hardness and Yield Stress of AA2024 Aluminum Alloy During the Squeeze Casting Process", Journal of Materials Processing Technology, Issue 76, Vol. 245, pp. 1-6, July 2017.

- [16] T. Reguła, et al., “Effect of Applied Pressure on the Quality of Squeeze Cast Parts Made from AlSi9Mg Alloy", Archives of Foundry Engineering, Issue 3, Vol. 11, pp. 55-60, 18 April 2011.

専門家Q&A:トップクエスチョンへの回答

Q1: なぜこの研究では加圧力を90MPaに固定したのですか?

A1: 本研究の目的は、他の条件を一定に保った上で「アスペクト比(H/D比)」という単一の変数が機械的特性に与える影響を分離し、明確に評価することでした。そのため、加圧力を90MPaに固定することは、実験の内的妥当性を確保し、アスペクト比の効果を正確に測定するための重要な実験的コントロールでした。

Q2: アスペクト比が低いほど冷却速度が速くなるのはなぜですか?

A2: 論文によれば、アスペクト比が低い(体積が小さい)場合、加えられた圧力がより効果的に作用し、鋳造品と金型内壁との間に形成される空気層(断熱層として機能する)を減少または排除します。これにより、溶湯から金型への熱伝達効率が大幅に向上し、結果として冷却速度が速くなります。

Q3: 気孔率の増加は、具体的にどのように耐摩耗性を低下させるのですか?

A3: 論文では、耐摩耗性は硬度と関連付けられています。気孔率が増加すると、材料の実質的な断面積が減少し、内部に応力集中点が発生するため、全体の機械的強度が低下し、硬度も低下します。硬度が低い材料は、摩擦相手材によって削られやすくなるため、摩耗率が増加し、耐摩耗性が低下する結果となります。

Q4: 金型を300°Cに予熱した理由は何ですか?

A4: 金型を予熱することは、スクイーズ鋳造における標準的な手順です。主な理由は2つあります。第一に、800°Cの高温溶湯が冷たい金型に接触することによる熱衝撃を緩和し、金型の寿命を延ばすためです。第二に、溶湯の急激な凝固を防ぎ、圧力が効果的に伝達されるための時間を確保し、充填性を向上させるためです。

Q5: このAA6061での結果は、他のアルミニウム合金にも一般化できますか?

A5: 本研究で示された「アスペクト比が低いほど機械的特性が向上する」という基本的な物理原理(圧力伝達の効率化と熱伝達の促進)は、他のアルミニウム合金にも当てはまると考えられます。ただし、合金ごとに凝固範囲や流動性が異なるため、得られる機械的特性の絶対値は異なります。したがって、この研究は強力な設計指針となりますが、他の合金に適用する際は、個別の検証試験が推奨されます。

結論:高品質と高生産性への道を開く

本研究は、スクイーズ鋳造において、部品の品質を決定づけるのは圧力や温度だけでなく、部品そのものの「アスペクト比」という設計パラメータであることを明確に示しました。アスペクト比を低く設計することで、気孔率が劇的に減少し、密度、硬度、耐摩耗性が向上するという発見は、R&Dおよび製造現場にとって非常に価値のある知見です。これは、設計段階での一工夫が、最終製品の性能を大きく左右することを意味します。

CASTMANでは、こうした最新の業界研究を応用し、お客様の生産性と品質の向上を支援することに尽力しています。本稿で議論された課題がお客様の事業目標と一致する場合、ぜひ弊社のエンジニアリングチームにご相談ください。これらの原理をいかにお客様の部品に適用できるか、共に探求してまいります。

著作権情報

このコンテンツは、S.S. Mutar氏およびN.S. Abtan氏による論文「IMPACT ASPECT RATIO ON MECHANICAL PROPERTIES OF ALUMINUM ALLOY PRODUCED BY SQUEEZE CASTING PROCESS」に基づく要約および分析です。

出典: www.iotpe.com/ijtpe/ (論文への直接リンクは提供されていませんが、ジャーナルのウェブサイトです)

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.