CALCULATION OF SHRINKAGE CHARACTERISTIC OF US 413 CAST ALUMINIUM ALLOY USING CASTING SIMULATION

この技術概要は、S Santhi氏らによる学術論文「CALCULATION OF SHRINKAGE CHARACTERISTIC OF US 413 CAST ALUMINIUM ALLOY USING CASTING SIMULATION」に基づいています。この論文は、2012年に「International Journal of Mechanical Engineering and Robotics Research」で発表されました。

キーワード

- 主要キーワード: 鋳造シミュレーション

- 副次キーワード: 収縮欠陥, アルミニウム合金, US 413, 鋳造形状, プロセスシミュレーション, ソリッドモデル

エグゼクティブサマリー

- 課題: アルミニウム合金鋳造における慢性的な問題である収縮欠陥は、製品の品質と機械的特性に深刻な影響を及ぼします。

- 手法: 有限差分法に基づく鋳造プロセスシミュレーションソフトウェアを用いて、US 413アルミニウム合金の収縮ポロシティを定量的に解析し、実験による検証を行いました。

- 主要なブレークスルー: 鋳造品の形状が収縮ポロシティに大きな影響を与えることを明らかにし、特に円筒形状が最も大きな収縮を促進することを発見しました。

- 結論: 鋳造シミュレーションは、製造前に収縮欠陥を高い精度で予測し、鋳造方案を最適化するための強力なツールであることが証明されました。

課題:なぜこの研究がHPDC専門家にとって重要なのか

アルミニウム合金は、その軽量性と優れた特性から多くの産業で利用されていますが、特に鋳造プロセスにおいて収縮欠陥が発生しやすいという課題を抱えています。この収縮は、凝固時の体積減少に起因するもので、最終製品の品質や信頼性を著しく低下させる慢性的な問題です。従来、この問題への対策は経験と勘に頼ることが多く、試作と修正に多大なコストと時間を要していました。本研究は、この根本的な課題に対し、高度な鋳造シミュレーション技術を用いて定量的かつ予測的なアプローチを提供することで、品質向上と開発期間短縮の道筋を示すものです。

アプローチ:方法論の解明

本研究では、US 413鋳造アルミニウム合金の収縮特性を解明するために、シミュレーションと実験的検証を組み合わせた包括的なアプローチを採用しました。

手法1:鋳造プロセスシミュレーション - 使用ソフトウェア: 有限差分法に基づく「Virtual Casting」商用ソフトウェアを使用。 - 解析対象: US 413アルミニウム合金の熱物理特性データ(融点、熱伝導率、密度など)を入力。 - 主要変数: 鋳造形状(直方体、立方体、円筒)、底部の冷や金の有無、注湯温度(基準温度T、T+50°C)の組み合わせで12ケースのシミュレーションを実施。 - 評価方法: シミュレーションによって得られた2次元のポロシティ分布画像をCADソフトウェア(SolidWorks)にインポートし、3次元のソリッドモデルを構築することで収縮ポロシティの体積を正確に算出しました。

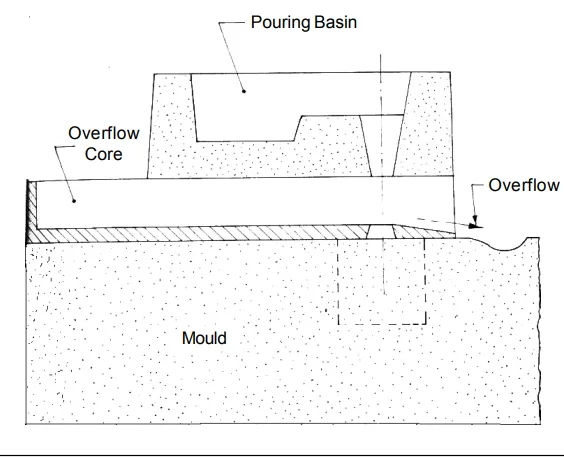

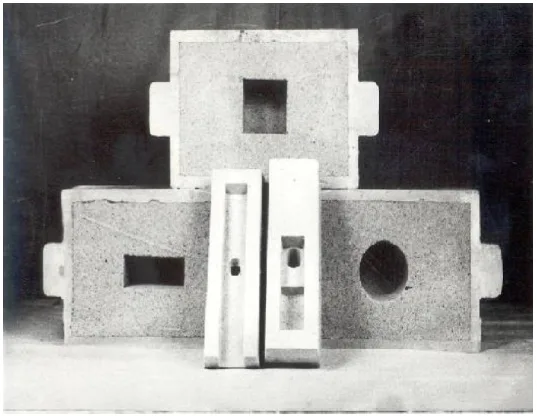

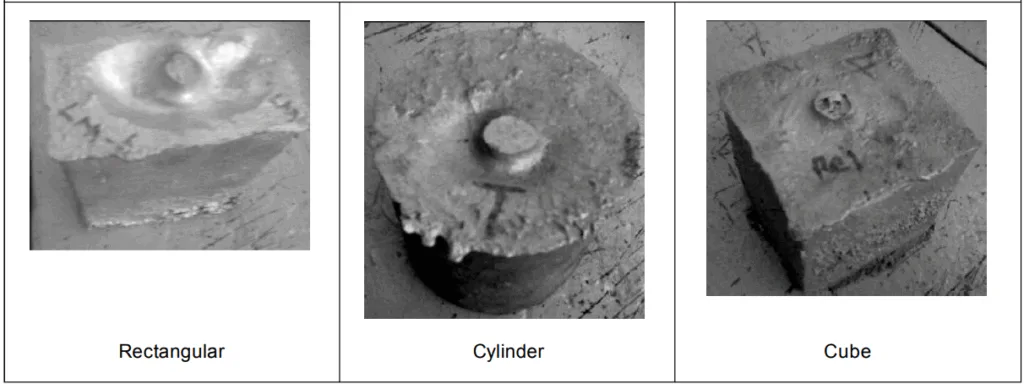

手法2:実験的検証 - 鋳造プロセス: グリーンサンド(生砂)鋳型を用いた鋳造実験を実施。 - 実験条件: シミュレーション条件の中から代表的な3つの条件(形状、冷や金の有無)を抽出し、物理的な鋳造品を製作。 - 測定方法: 製作した鋳造品の収縮孔(パイプ)の体積を、ビュレットと蒸留水を用いた精密な滴定法により測定し、鋳造品全体の収縮ポロシティ率を算出しました。

ブレークスルー:主要な発見とデータ

本研究により、鋳造プロセスにおける収縮特性に関するいくつかの重要な知見が得られました。

発見1:鋳造形状が収縮ポロシティに与える顕著な影響

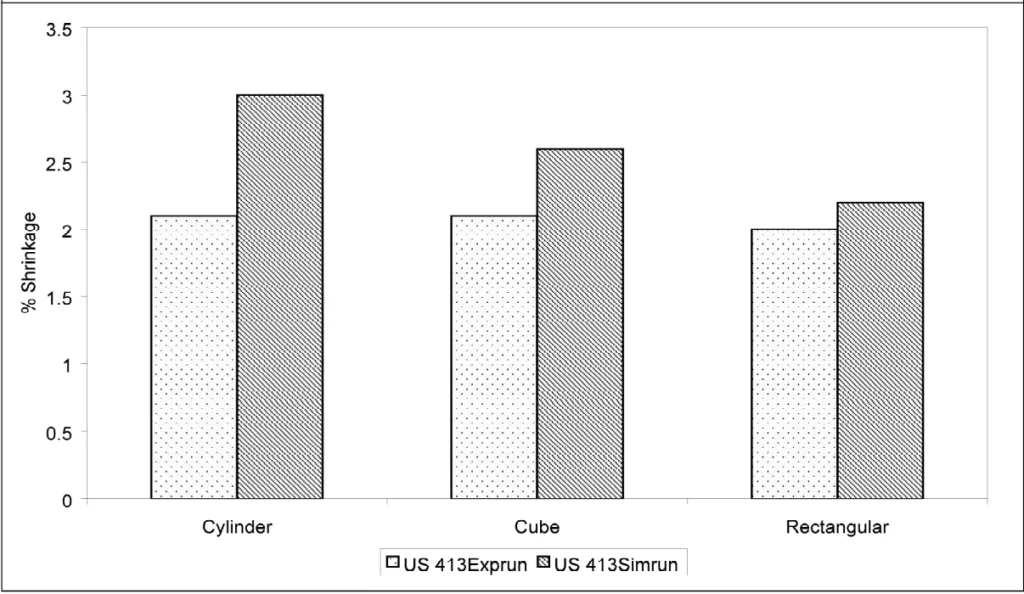

シミュレーション結果は、鋳造品の形状が収縮の発生量に決定的な影響を与えることを明確に示しました。図4に示すように、円筒形状の鋳造品が最も高い収縮率を示し、次いで立方体、直方体の順となりました。これは、形状によって凝固時の熱の抜け方が異なり、最終凝固部に溶湯が供給されにくくなる領域の大きさが変わるためです。この発見は、製品設計の初期段階で収縮リスクを低減するための重要な指針となります。

発見2:シミュレーションと実験結果の高い整合性

本研究の最も重要な成果の一つは、鋳造シミュレーションによる予測値と実験による実測値が良好な一致を示したことです。表10および図8に示される通り、例えば直方体形状の場合、実験値が1.900%であったのに対し、シミュレーション値は2.18%でした。同様に、立方体では2.070%(実験)対2.61%(シミュレーション)、円筒では2.108%(実験)対3.04%(シミュレーション)という結果でした。数値には若干の差異があるものの、形状による収縮率の大小関係の傾向は完全に一致しており、シミュレーションが現実の物理現象を高い忠実度で再現できることを証明しています。

実務への応用:研究開発と製造現場への示唆

- プロセスエンジニア向け: この研究は、鋳造シミュレーションを用いることで、冷や金の配置や注湯温度といったプロセスパラメータを調整し、収縮欠陥を効果的に抑制できる可能性を示唆しています。製造前にホットスポットを特定し、対策を講じることが可能になります。

- 品質管理チーム向け: 論文の図4や表7のデータは、特定の形状がどの程度の収縮リスクを持つかを示しており、製品形状に基づいた新しい品質検査基準の策定や、重点的に検査すべき箇所の特定に役立ちます。

- 設計エンジニア向け: 凝固時の収縮形成に製品形状が大きく影響するという知見は、設計の初期段階で考慮すべき重要な要素です。シミュレーションを活用することで、収縮しにくい形状を設計に織り込む「鋳造性設計(Design for Manufacturability)」が可能になります。

論文詳細

CALCULATION OF SHRINKAGE CHARACTERISTIC OF US 413 CAST ALUMINIUM ALLOY USING CASTING SIMULATION

1. 概要:

- 論文名: CALCULATION OF SHRINKAGE CHARACTERISTIC OF US 413 CAST ALUMINIUM ALLOY USING CASTING SIMULATION

- 著者: S Santhi, S B Sakri, D Hanumantha Rao and S Sundarrajan

- 発表年: 2012

- 発表誌/学会: Int. J. Mech. Eng. & Rob. Res. (International Journal of Mechanical Engineering and Robotics Research), Vol. 1, No. 1, April 2012

- キーワード: Shrinkage, Aluminium alloy, Casting shape, Process simulation, Solid model

2. 抄録:

本研究では、US 413鋳造アルミニウム合金の収縮特性について論じた。比体積の減少は鋳造品に収縮を引き起こし、欠陥として想定されうる。収縮ポロシティは、有限差分法に基づく鋳造プロセスシミュレーションソフトウェアを用いて研究された。収縮特性は算術式を用いて定量化された。収縮欠陥の三次元ソリッドモデルはCADを用いて構築された。収縮特性はまた、実験的検証研究を通じて定量化され、鋳造プロセスシミュレーションと良好な比較がなされた。鋳造形状が収縮特性に与える影響も本稿で研究された。

3. 緒言:

金属および合金、特にアルミニウム合金は、鋳物の品質に影響を与える慢性的な問題の一つである収縮などの欠陥を生じやすい。収縮特性の定量的および定性的な分析は、鋳物の機械的特性を改善する上で有用であった。収縮ポロシティの形成物理学は、熱伝達、自然対流を含む液相段階での流体の流れ、マッシーゾーンでの流れ、凝固収縮、負圧の形成による固体スキンの変形など、多くの物理現象間の相互作用を伴う。

4. 研究の概要:

研究トピックの背景:

アルミニウム合金鋳造における収縮は、製品の品質と機械的特性を損なう主要な欠陥である。この収縮ポロシティの形成メカニズムは複雑であり、その定量的評価と予測は鋳造品質を向上させるための重要な課題である。

従来研究の状況:

従来、鋳造シミュレーションは鋳物内の温度分布やホットスポットの予測に用いられてきた。しかし、収縮ポロシティの体積を直接的かつ定量的に評価し、それを実験的に検証する包括的な研究、特に鋳造形状の影響に焦点を当てた研究は十分ではなかった。

研究の目的:

本研究の目的は、有限差分法に基づく鋳造プロセスシミュレーションを用いて、US 413アルミニウム合金の収縮特性を定量的に評価することである。また、鋳造形状が収縮特性に与える影響を調査し、シミュレーション結果を物理的な鋳造実験によって検証することも目的とする。

中核的研究:

本研究では、鋳造シミュレーションと実験的検証の二つのアプローチを組み合わせた。シミュレーションでは、「Virtual Casting」ソフトウェアを使用し、鋳造形状(直方体、立方体、円筒)、冷や金の有無、注湯温度をパラメータとして解析を行った。シミュレーションで得られた2Dのポロシティ分布からCADを用いて3Dモデルを構築し、その体積を算出した。実験的検証では、シミュレーションと同条件で鋳造を行い、収縮孔の体積を実測することで、シミュレーションの妥当性を評価した。

5. 研究方法

研究デザイン:

本研究は、数値シミュレーションと物理的実験を組み合わせた比較研究として設計された。US 413アルミニウム合金を対象とし、プロセスパラメータ(鋳造形状、冷や金、注湯温度)が収縮ポロシティに与える影響を評価した。

データ収集・分析方法:

シミュレーションにおけるデータ収集は、ソフトウェアが出力するポロシティ分布のコンタープロットから行われた。この2DデータをCADソフトウェアにインポートし、3Dソリッドモデルを構築後、その体積を算出することで定量化した。実験におけるデータ収集は、鋳造品の収縮孔にビュレットを用いて蒸留水を滴下し、その体積(Vtitr)を測定することで行われた。これらのデータから、算術式を用いて総収縮ポロシティ率を算出した。

研究対象と範囲:

研究対象はUS 413鋳造アルミニウム合金である。調査範囲は、3つの基本的な鋳造形状(直方体、立方体、円筒)、底部の冷や金の有無、および2段階の注湯温度(TおよびT+50°C)が収縮特性に与える影響に限定される。

6. 主要な結果:

主要な結果:

- 鋳造シミュレーションにより、収縮ポロシティを定量的に評価することに成功した。例えば、シミュレーションラン9(直方体、冷や金なし、温度T)では、収縮ポロシティ率は2.29%と算出された。

- 鋳造形状は収縮ポロシティに顕著な影響を与えた。シミュレーションおよび実験の両方で、円筒形状が最も高い収縮率を示し、次いで立方体、直方体の順であった(図4)。

- シミュレーション結果は実験的検証データと良好な一致を示した。例えば、直方体形状では実験値1.900%に対しシミュレーション値は2.18%、円筒形状では実験値2.108%に対しシミュレーション値は3.04%であり、傾向が一致していることが確認された(表10)。

Figure Name List:

- Figure 1: Test Piece for Cube Shape Casting

- Figure 2a: Output for Simulation

- Figure 2b: Typical Contour Plots Showing Porosity Distribution for Simulation Run Order 9

- Figure 3: Shows Constructed Porosity of the Simulation Run Order 9

- Figure 4: Influence of Casting Shape on Shrinkage Porosity of US 413

- Figure 5: Schematic Diagram for the Volume Deficit Experiment for Cube Shape Casting

- Figure 6: Details for Experiment and the Assembled Mould for Volume Deficit Experiment

- Figure 7: Solidified Castings of the Experimental Validation Studies

- Figure 8: Shrinkage Porosity Values for Simulation and Experimental Studies

7. 結論:

有限差分法に基づく鋳造プロセスシミュレーションを用いて、収縮特性が定量化された。円筒形状の鋳造品は最大の収縮を促進する。同じプロセスパラメータで実験的検証が実施された。シミュレーション結果は実験試験データと一致している。

8. 参考文献:

- Arno Louvo and Matti Sirviö (1994), “Use of Simulated Porosity for Avoidance of Casting Defects”, VTT Manufacturing Technology, Finland Presented at World Foundry Conference 1994 in Düsseldorf, Germany.

- Calcom S A (2001), Simulating Porosity in Ductile Iron Castings, Parc Scientifique EPFL, CH-1015 Lausanne, Switzerland.

- Casting (1998), ASM International, ASM Metals Handbook, Vol. 15, The Materials Information Company.

- Cellini G S and Tomesani L (2008), “Metal Head – Dependent HTC in Sand Casting Simulation of Aluminium Alloys”, Journal of Achievements in Materials and Manufacturing Engineering, Vol. 29, No. 1.

- Fiorello Losano, Gabriella Marinsek, Alberto Maria Marlo and Miriam Ricci (1999), “Computer Tomography in the Automotive Field Development of New Engine Head Case Study”, DGZfP Proceedings BB 67-CD, p. 10.

- John R Brown (Ed.) (2008), Foseco Non-Ferrous Foundry Man's Handbook, 11th Edition, Butterworth Heinemann Publisher.

- Kielbus A (2007), “The Influence of Casting Temperature on Castability and Structure of AJ62 Alloy”, Archives of Materials Science and Engineering, Vol. 28, No. 6, pp. 345-348.

- Michael Trovant (1998), “A Boundary Condition Coupling Strategy for the Modeling of Metal Casting Processes”, National Library of Canada, Acquisitions and Bibliographic Services, 395 Wellington Street, Ottawa ON K1AON4, Canada.

- Pani Kishore A and Prasanna Kumar T S (2004), "Fixing Boundary Conditions for Solidification Simulation of Aluminium Alloy Plate Casting”, International Symposium of Research Students on Material Science and Engineering, December 20-22, Chennai, India, Department of Metallurgical and Materials Engineering, Indian Institute of Technology Madras.

- Reis A, Zhian Xu, Rob Van Tol AD, Santos A and Barbedo Magalhães (2005), "Modeling of The Underpressure Occurring During The Shrink Porosity Formation", in E Oñate and D R J Owen (Eds.), III International Conference on Computational Plasticity, Complas Viii, Ó Cimne, Barcelona.

- Scarber P Jr. and Littleton H (2008), “Simulation of Macro-Porosity in Aluminium Lost Foam Castings”, Paper 08-145, AFS Transactions, pp. 1061-1068.

- Sundarrajan S, Roshan H Md and Ramachandran E G (1984), “Studies on Shrinkage Characteristics of Binary Mg-Al Alloys", Transactions of the Indian Institute of Metals, Vol. 37, No. 4.

- Venkataramana M, Vasudeva Rao V, Ramgopal Varmaand R and Sundarrajan S (2008), “Instrumentation to Measure Heat Transfer Coefficient at the Metal Mold Interface”, J. Instrum. Soc., Vol. 37, No. 3, pp. 157-163, India.

専門家Q&A:トップクエスチョンへの回答

Q1: なぜ研究対象として直方体、立方体、円筒という3つの異なる形状が選ばれたのですか? A1: これら3つの形状は、工業用鋳造品で一般的に見られる基本的な形状を代表しているため選ばれました。本研究の目的の一つは、鋳造形状が収縮特性に与える影響を調査することであり、これらの形状を比較することで、形状と凝固挙動、ひいては収縮ポロシティ形成との関係を明確にすることができました。

Q2: 実験において底部の冷や金を使用することの意義は何ですか? A2: 底部の冷や金は、鋳造品の下部から上部に向かって凝固を進行させる「指向性凝固」を促進するために使用されました。指向性凝固は、収縮欠陥を最終凝固部である上部(押湯が設置される領域)に集約させ、健全な鋳物を得るための基本的な技術です。冷や金の有無による影響を調べることで、凝固制御が収縮特性に与える効果を評価しました。

Q3: 2次元のシミュレーション結果から、どのようにして収縮ポロシティの体積を定量化したのですか? A3: シミュレーションソフトウェアは2次元の断面におけるポロシティ分布を出力しますが、これだけでは体積を算出できません。そこで、論文では独創的な手法を用いています。異なる高さ位置でのポロシティ領域の画像(コンタープロット)をCADソフトウェア(SolidWorks)にインポートし、それらを繋ぎ合わせることで収縮欠陥の3次元ソリッドモデル(sldpart)を再構築しました。この3Dモデルの体積を計算することで、収縮ポロシティを定量化しました。

Q4: 論文ではシミュレーションと実験結果が「良好な一致」を示したとありますが、表10の数値には差異が見られます(例:円筒で2.108%対3.04%)。この点について詳しく説明してください。 A4: 絶対値には差異が存在しますが、「良好な一致」とは、主に傾向の一致を指しています。シミュレーションと実験の両方で、円筒 > 立方体 > 直方体という収縮率の大小関係が明確に示されました。これは、シミュレーションが現実の物理現象の相対的な挙動を正しく予測できていることを意味します。鋳造方案の最適化においては、どの設計案やプロセス条件がより優れているかを比較検討することが重要であり、この定性的な傾向の一致がシミュレーションの有効性を裏付けています。

Q5: 使用されたシミュレーションソフトウェアとその計算手法は何ですか? A5: 使用されたソフトウェアは、インドのトリヴァンドラムにあるRegional Research Laboratoryによって開発された「Virtual Casting」です。このソフトウェアは、計算手法として有限差分法(Finite Difference Method)に基づいています。有限差分法は、解析対象を格子状の点(セル)に分割し、各点における物理量(この場合は温度)の時間変化を微分方程式を解くことによって計算する数値解析手法です。

結論:より高い品質と生産性への道を開く

アルミニウム鋳造における収縮欠陥という根深い課題に対し、本研究は鋳造シミュレーションが極めて有効な解決策であることを示しました。特に、鋳造形状が収縮に与える影響を定量的に予測し、実験結果とも高い整合性を持つことを証明した点は、大きなブレークスルーです。この知見は、開発の初期段階で欠陥を予測・回避し、試作回数の削減と品質向上を両立させるための強力な武器となります。

CASTMANでは、業界の最新の研究成果を常に取り入れ、お客様の生産性と品質の向上に貢献することをお約束します。本稿で議論された課題が貴社の事業目標と一致する場合、これらの原理を貴社のコンポーネントにどのように適用できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、S Santhi氏らによる論文「CALCULATION OF SHRINKAGE CHARACTERISTIC OF US 413 CAST ALUMINIUM ALLOY USING CASTING SIMULATION」に基づいた要約および分析です。

出典: www.ijmerr.com

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.