Application of LS-DYNA SPH Formulation to Model Semi-Solid Metal Casting

本技術概要は、F. Pineau氏およびG. D'Amours氏が執筆し、8th European LS-DYNA Users Conference(2011年)で発表された学術論文「Application of LS-DYNA SPH Formulation to Model Semi-Solid Metal Casting」に基づいています。

キーワード

- 主要キーワード: 半溶融鋳造

- 副次キーワード: LS-DYNA, SPH法, 介在物欠陥, スキン混入, 鋳造シミュレーション, 自動車部品, 高圧ダイカスト

エグゼクティブサマリー

- 課題: 半溶融鋳造プロセスにおいて、ビレット表面の汚染された「スキン」が製品内部に混入し、自動車用構造部品の不良原因となる重大な欠陥を引き起こすこと。

- 手法: LS-DYNAのSPH(Smoothed Particle Hydrodynamics)法を用いて、射出プロセス中のスキン層の挙動を追跡し、その混入を可視化する数値シミュレーションを実施すること。

- 重要なブレークスルー: SPHシミュレーションにより、標準的なプランジャー設計ではスキンが製品内部に混入する一方、ツーピース式の「ACCURAD」原理プランジャーを用いることでスキン混入を大幅に低減できることを実証したこと。

- 結論: SPHシミュレーションは、半溶融鋳造におけるスキン混入問題を解決するための射出スリーブやプランジャーの設計を最適化する上で、非常に有望なツールであること。

課題:なぜこの研究がHPDC専門家にとって重要なのか

半溶融金属鋳造は、ニアネットシェイプの部品を優れた機械的特性で製造できる魅力的な技術です。特に自動車産業向けの構造部品では、その利点が活かされています。しかし、このプロセスには特有の課題が存在します。原料となるビレットは、搬送中やショットスリーブ内で空気や潤滑剤に触れることで、表面に酸化物や汚染物を含む「スキン」層が形成されます。

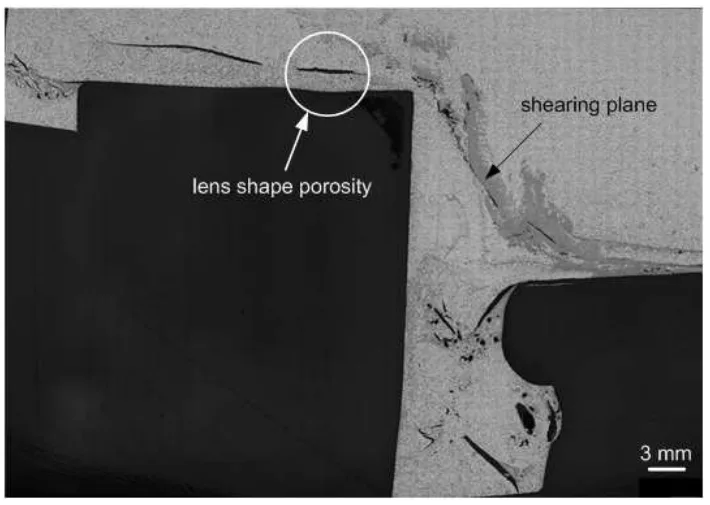

このスキン層が射出時に溶湯とともに金型キャビティ内に流入すると、製品内部に介在物として残留します。熱処理工程で、これらの介在物(特に潤滑剤)が分解されると、「レンズ形状」のポロシティ(空孔)が発生し(論文中図1参照)、部品の機械的強度を著しく低下させ、リジェクトの主な原因となります。このスキン混入をいかに制御し、防止するかは、高品質な構造部品を安定して生産するための死活問題です。

アプローチ:手法の解明

本研究では、このスキン混入問題を解析するため、LS-DYNAに搭載されているSPH(Smoothed Particle Hydrodynamics)法が用いられました。SPH法は、流体の複雑な挙動や自由表面の流れを粒子ベースで追跡するのに非常に適したメッシュフリーの解析手法です。

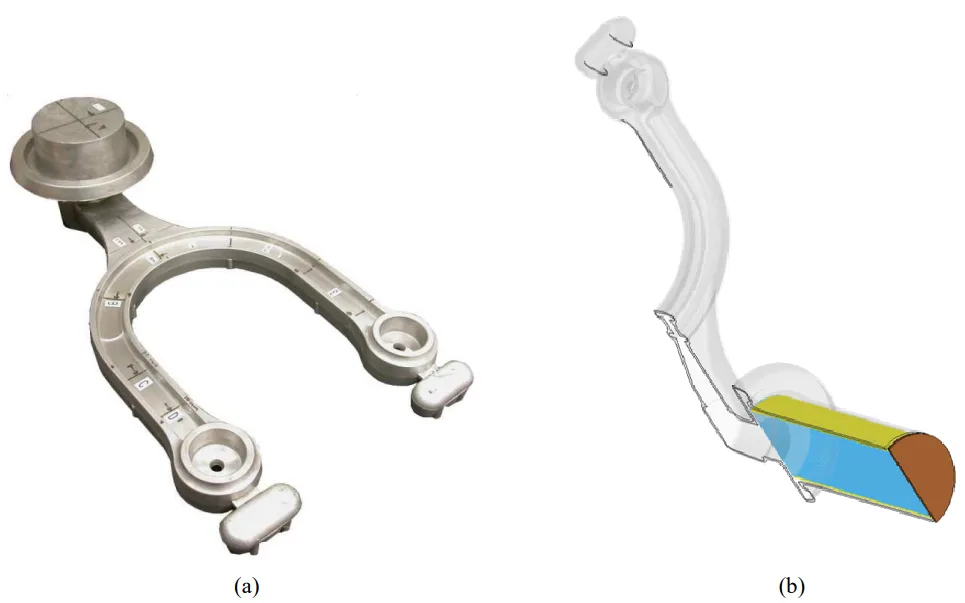

手法1:標準プランジャーによるシミュレーション(ケース1) - モデル: 自動車用サスペンションアームの鋳造プロセスをモデル化。ショットスリーブ、ビレット、プランジャー、金型形状が含まれる(論文中図2参照)。 - 材料: 半溶融アルミニウムは、一定の粘性を持つ「MAT NULL」材料として近似。ビレット側面のスキン層は黄色い粒子で識別される。 - 条件: 解析は等温条件で行われ、プランジャー速度は1 mm/msに設定。

手法2:「ACCURAD」原理プランジャーによるシミュレーション(ケース2) - モデル: ケース1と同様のサスペンションアームモデルを使用するが、プランジャーの設計を変更。内側と外側の二重構造を持つツーピースプランジャー(ACCURAD原理)を導入(論文中図5参照)。 - 動作: 射出初期は内外のプランジャーが一体で前進し、途中から外側プランジャーが停止してスキンを掻き取り、内側プランジャーのみが前進して清浄な中心部の材料を充填する。

ブレークスルー:主要な研究結果とデータ

発見1:標準プランジャーでは射出終盤にスキン混入が集中

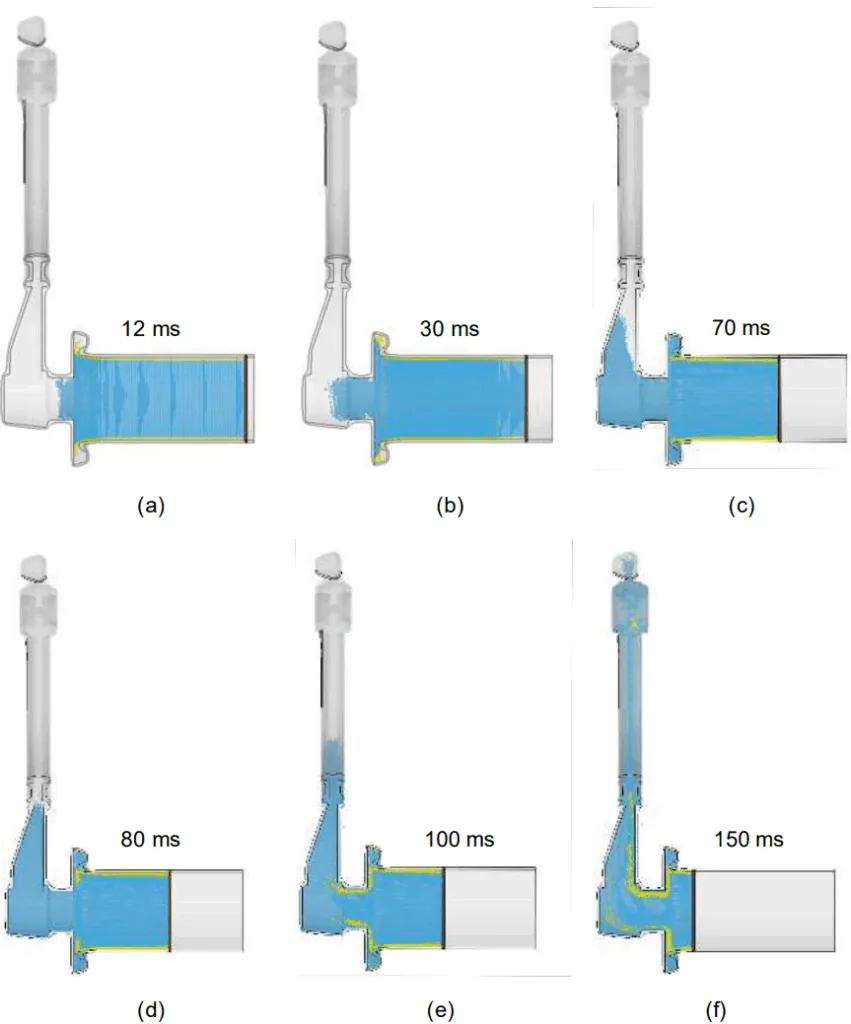

標準的なプランジャーを用いたシミュレーション(ケース1)では、射出プロセスの進行に伴うスキン(黄色い粒子)の挙動が明確に示されました。論文の図3によると、射出開始直後(12 ms)はスリーブ先端の酸化物リングによってスキンが捕捉されますが、射出が進むにつれて(80 ms以降)、スキンは内側に押し込まれ、最終的に製品内部へと流入していく様子が確認できます。論文の図4では、充填完了時(172 ms)には、製品の複数箇所にスキンが混入していることが示されており、特に射出ストロークの終盤に多くのスキンが混入することが明らかになりました。

発見2:「ACCURAD」原理プランジャーがスキン混入を劇的に抑制

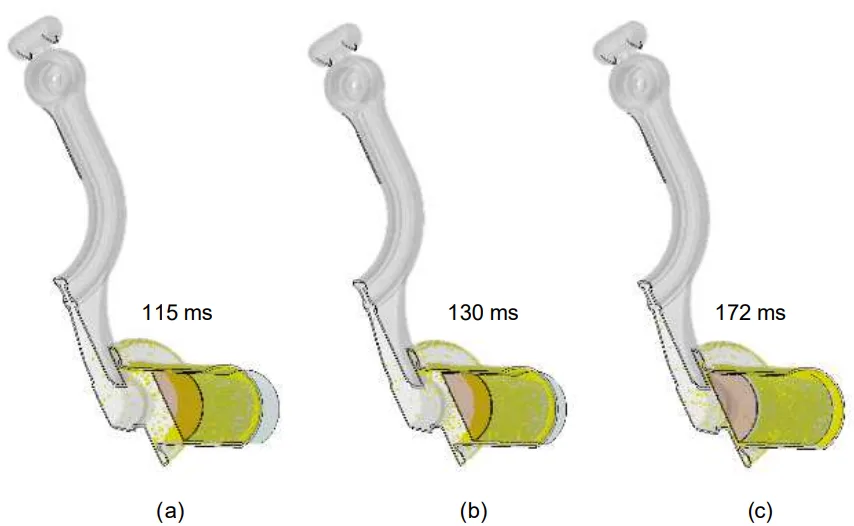

ツーピース式の「ACCURAD」原理プランジャーを用いたシミュレーション(ケース2)では、スキン混入のメカニズムが大きく変わりました。論文の図5で示されるこの設計では、外側プランジャーがビレット後方のスキンを壁面に保持したまま停止し、内側プランジャーが中心部の清浄な材料だけを押し出します。その結果、論文の図6が示すように、充填完了時(172 ms)において製品内部へのスキン混入がケース1と比較して大幅に減少していることが確認されました。この結果は、プランジャー設計の最適化がスキン混入防止に極めて有効であることを示唆しています。

研究開発および製造現場への実践的示唆

- プロセスエンジニア向け: この研究は、射出スリーブとプランジャーアセンブリの設計がスキン混入欠陥を回避する上で決定的に重要であることを示唆しています。「ACCURAD」原理のようなツーピースプランジャーの採用は、特に構造部品の品質向上に貢献する可能性があります。

- 品質管理チーム向け: 論文の図4と図6に示されたデータは、プランジャーの設計によってスキン由来の内部欠陥が発生しやすい箇所を予測できることを示しています。これは、非破壊検査(X線検査など)の重点箇所を特定するための新たな品質検査基準の策定に役立つ可能性があります。

- 設計エンジニア向け: 酸化物除去リングやプランジャー先端の形状といった機能的設計が、凝固中の欠陥形成に直接影響を与えることが示されました。これは、鋳造方案の初期設計段階で考慮すべき重要な要素です。

論文詳細

Application of LS-DYNA SPH Formulation to Model Semi-Solid Metal Casting

1. 概要:

- タイトル: Application of LS-DYNA SPH Formulation to Model Semi-Solid Metal Casting

- 著者: F. Pineau, G. D'Amours

- 発表年: 2011

- 発表学会/会議: 8th European LS-DYNA Users Conference, Strasbourg - May 2011

- キーワード: Semi-Solid Metal Casting, LS-DYNA, SPH, Skin Inclusion, Die Casting, Simulation

2. 抄録:

半溶融金属合金は、液相マトリックス中に球状粒子が懸濁した特殊な微細構造を持つ。この特異な物質の状態は、改善された機械的特性を持つニアネットシェイプ部品を製造するために利用できる。実際、半溶融プロセスでは、ダイカスト材料のはるかに高い見かけ粘性を利用し、材料が金型に射出される際に自由表面に形成された酸化物が鋳造品に混入するリスクを制限する。

しかし、ビレットを原料として使用する半溶融プロセスは、追加的なタイプの表面汚染と結びついている。射出段階において、ショットスリーブ内への搬送中に空気や潤滑剤と接触したビレット周縁部の外皮(スキン)が、鋳造品に混入する可能性がある。これは、自動車産業におけるほとんどの構造部品にとって、重要な不良原因となり得る。

半溶融プロセスの射出段階における鋳造部品へのスキン混入の発生を予測・制御するためには、ラグランジュ法が適している。実際、汚染された、あるいは部分的に凝固した金属で構成されるスキンは、半溶融アルミニウムの中心部とは異なる機械的特性を持つ。ALE(Arbitrary-Lagrangian-Eulerian)法は、「固体」のスキンと「半固体」アルミニウムの流れとのカップリングを考慮できるため有望であるが、依然として膨大な計算能力を必要とする。一方、粒子ベースのSPH(Smoothed Particle Hydrodynamics)法は、複雑な流動挙動と凝固を伴うこの種の流動に特に適している。この手法は、断片化や分裂を伴う自由表面流を正確に追跡し、流れに乗る酸化物の移流を追跡することができる。

本稿では、半溶融ダイカストプロセスにおけるスキン混入問題に対処するためのLS-DYNAのSPHソルバーの可能性を調査するための最初の解析が行われる。予備的な結果は、SPHアプローチが半溶融射出鋳造中のスキンを追跡するための非常に有望なシミュレーションツールであることを示している。

3. 序論:

半溶融金属加工は、液相線と固相線の間の温度でアルミニウム合金を金型に射出する圧力ダイカストにより、ニアネットシェイプのエンジニアリング部品を製造する魅力的な技術である。この温度では、材料は高い局所見かけ粘性を持つ半溶融スラリーのように見える。静止状態では自立するが、せん断を受けると粒子間の結合が壊れ、容易に流動する(せん断減粘挙動)。この特性を利用して、飛散やガス、酸化物、スキンの巻き込みを抑制しながら、漸進的に金型キャビティを充填することができる。これにより、低ポロシティで均一な微細構造を持つ部品が製造可能となり、熱処理による機械的特性の向上が可能となる。

しかし、半溶融材料は理想的には均質であるべきだが、実際にはそうではない。特にレオモールドプロセスでは、ビレットの準備およびショットスリーブへの搬送中に、コンテナ壁と接触するアルミニウムが半溶融コアの周りに「スキン」を形成することがある。このスキンは部分的に凝固している可能性があり、また酸化や潤滑剤によって汚染されている。これらの汚染された表面は、キャビティ内に射出される際に製品内部に入り込み、望ましくない欠陥を生じさせる。

4. 研究の概要:

研究トピックの背景:

自動車産業向けの構造部品製造において、半溶融鋳造は高い機械的特性を持つ部品を製造する上で重要な技術である。しかし、ビレット表面に形成される酸化物や潤滑剤で汚染された「スキン」が製品内部に混入することが、品質を損なう主要な原因となっている。

従来の研究状況:

スキン混入のような複雑な流動現象をモデル化するために、ラグランジュ法、ALE法、オイラー法などのアプローチが存在する。ALE法は有望であるが計算コストが非常に高い。オイラー法は流動陣線の予測には有用だが、異なる機械的特性を持つ薄いスキン層の挙動を追跡するには不向きである。SPH法は、そのメッシュフリーかつラグランジュ的な性質から、このような自由表面流や材料特性の追跡に優れたポテンシャルを持つとされているが、半溶融二相流への適用例は限られている。

研究の目的:

本研究の目的は、LS-DYNAのSPHソルバーを用いて、半溶融ダイカストプロセスにおけるスキン混入問題をモデル化し、その挙動を追跡する可能性を予備的に調査することである。

研究の核心:

自動車用サスペンションアームの鋳造を対象とし、SPH法を用いて射出プロセスをシミュレーションする。特に、ビレット表面のスキンを識別可能な粒子として定義し、その粒子が射出中にどのように挙動し、製品内に混入するかを可視化する。さらに、標準的なプランジャー設計と、スキン混入を低減するために考案されたツーピースプランジャー設計(ACCURAD原理)の2つのケースを比較し、設計がスキン混入に与える影響を評価する。

5. 研究方法

研究デザイン:

LS-DYNAのSPHソルバーを用いた数値シミュレーション。

データ収集と分析方法:

サスペンションアームの鋳造プロセスをモデル化し、ショットスリーブ、ビレット、プランジャー、金型を剛体として定義した。半溶融ビレットは「MAT NULL」材料で近似し、その側面のスキン層は色分けされた粒子群として識別した。プランジャーを一定速度で前進させ、充填プロセスにおけるスキン粒子の分布と挙動を経時的に追跡、可視化することで解析を行った。粒子と金型壁との接触には「CONTACT AUTOMATIC NODE TO SURFACE」を使用した。

研究対象と範囲:

本研究は、等温条件下での予備的な解析である。半溶融材料の粘性は一定とし、せん断速度や温度への依存性は考慮していない。また、スキン層は中心部と同じ材料特性を持つと仮定している。解析は、標準的なプランジャーとツーピースプランジャーの2つの設計ケースに焦点を当てている。

6. 主要な結果:

主要な結果:

- 標準的なプランジャーを用いた場合(ケース1)、射出プロセスの終盤でビレット表面のスキンが内側に押し込まれ、最終製品内に混入することが示された。スリーブ先端の酸化物リングは初期段階では有効だが、最終的にはスキンを捕捉しきれない。

- ACCURAD原理に基づいたツーピースプランジャーを用いた場合(ケース2)、外側プランジャーがビレット後方のスキンをスリーブ壁面に保持するため、製品内へのスキン混入が大幅に抑制されることが確認された。

- これらの結果から、SPHシミュレーションはスキン混入の挙動を追跡し、それを防止するためのプランジャーやスリーブの設計を評価する上で非常に有効なツールであることが示された。

Figure Name List:

- Figure 1: Porosity lens defects along a shearing plane

- Figure 2: Suspension arm and associated SPH model

- Figure 3: filling sequence, case 1

- Figure 4: potential “skin defect” locations as predicted by the SPH model, case 1

- Figure 5: "ACCURAD” principle oxide “preventer”

- Figure 6: potential “skin defect” locations as predicted by the SPH model, case 2

7. 結論:

本研究は、半溶融金属の流れに対するSPHモデリングの適用の予備調査と見なされるべきである。この研究では、凝固を伴う複雑なチクソトロピー流れの性質に関して、モデルにいくつかの単純化が行われた。それにもかかわらず、提示された等温アプローチは非常に有望であると思われる。スキン混入は、射出スリーブとプランジャーアセンブリを適切に設計することによって回避できることが示されている。実際、スキンは射出チャネル入口を通過する前にビレット壁から剥ぎ取られる必要がある。そのポイントを過ぎると、アルミニウムコアと容易に混合されるため、制御は不可能である。もちろん、半溶融流の複雑な性質をより良く近似するためには、将来的には非ニュートン的な温度依存の構成モデルを使用すべきである。スキンを表す粒子も、独自の材料特性を持つべきである。そして、これらの新しいシミュレーション結果は、実際の鋳造部品と比較・検証されるべきである。

8. 参考文献:

- Kirkwood D.H., Suéry M., Kapranos P., Atkinson H.V. and Young K.P., Semi-solid Processing of Alloys, Springer Series in Materials Science 124, 172 р, (2010).

- Doutre D, Hay G, Wales P, Gabathuler J. P. SEED: A new process for semi solid forming. Canadian Metallurgical Quarterly, 43(2): 265-272, (2004)

- Favier V., Solid Approach- Fluid Approach: What differences?, Modelling of Semi-Solid Processing, Chapter 5, H.V. Atkinson ed. Shaker Verlag, Aachen, 105-122, (2008)

- Atkinson H.V., Modelling the semisolid processing of metallic alloys, Progress in Materials Science 50, 341-412, (2005)

- Orgeas L, Gabathuler J-P, Imwinkerlried Th, Paradies Ch, Rappaz M: Modelling of semi-solid processing using a modified temperature-dependent power-law model. Modelling Simul. Mater. Sci. Eng. 11: 553-574, (2003).

- Pineau, F and D'Amours G., Prediction of shear-related defect location in semi-solid casting using numerical flow models. Trans. Nonferrous Met. Soc. China 20: s878-s882, (2010).

- Lucy L.B., Numerical approach to testing the fission hypothesis, Astronomical Journal, 82: 1013-1024, (1977).

- Gingold R.A and Monaghan J.J., Smoothed Particle Hydrodynamics: Theory and Application to Non-spherical stars, Monthly Notices of the Royal Astronomical Society, 181: 375-389, (1977).

- Cleary P., Prakash M., Sinnott M., Grandfield J., Alguine V. and Oswald K. 3D SPH simulations of the aluminium ingot casting process, Proceedings of the Third International Conference on CFD in the Minerals and Process Industries. CSIRO, Melbourne, Australia, 409-414, December (2003)

- Prakash M., Pereira G.G., Cleary P.W., Rohan P. and Taylor J.A., Validation of SPH predictions of oxides generated during Al melt transfer. Proceedings of the seventh International Conference on CFD in the Minerals and Process Industries. CSIRO, Melbourne, Australia, 1-6, December (2009).

- Prakash M., Cleary P. and Grandfield J., Modelling of metal flow and oxidation during furnace emptying using smoothed particle hydrodynamics. Journal of Materials Processing Technology 209, 3396-3407, (2009)

- Yamashita Y., Okada H., Sakai Y. and Fukui Y., On the flow Analysis of Semi-Solid Forming of Functionally Graded Material by using Smoothed Particle Hydrodynamics Method. Nihon Kikai Gakkai Nenji Taikai Koen Ronbunshu 1, 33-34, (2006).

- Erich Röllin; Hansjörg Huber; Jean-Pierre Gabathuler. Oxide Remover. U.S. Patent 5,730,201, Mar. 24, (1998).

- Harrison P.F., Development of the Cold Chamber Pressure Die Casting Machine, Journal of the Institution of Production Engineers, Vol. 51, (9), 289-297, September (1972).

専門家Q&A:トップクエスチョンへの回答

Q1: なぜこの研究では、ALE法のような他の手法ではなくSPH法が選ばれたのですか?

A1: 論文によると、ALE法はスキンと半溶融コアの相互作用をモデル化する上で有望ですが、膨大な計算能力を必要とします。一方、SPH法は粒子ベースの手法であるため、断片化や分裂を伴う自由表面の流れを正確に追跡するのに非常に適しています。これにより、計算コストを抑えつつ、スキンという異なる特性を持つ材料がどのように流れ、製品内に混入するかを効率的に解析できるため、本研究の目的に最適と判断されました。

Q2: このシミュレーションで行われた主な単純化は何ですか?また、それらは結果にどう影響しますか?

A2: 主な単純化は3つあります。第一に、解析は等温条件下で行われました。第二に、半溶融材料の粘性は一定と仮定され、実際のせん断速度や温度への依存性は考慮されていません。第三に、スキン層は中心部のコアと同じ材料特性を持つとされています。これらは予備的な解析のための単純化であり、実際のプロセスよりもスキンが混入しやすい結果を示す可能性がありますが、異なるプランジャー設計の相対的な優劣を評価するという本研究の目的は達成されています。

Q3: 論文で言及されている「ACCURAD原理」とは具体的にどのようなものですか?

A3: ACCURAD原理とは、論文の図5に示されているようなツーピース式の射出プランジャーを用いた技術です。射出ストロークの初期段階では、内側と外側のプランジャーが一体となって前進します。ストロークの途中で外側プランジャーが停止し、ビレットの表面にあった汚染されたスキン層をショットスリーブの壁面に掻き取るように保持します。その後、内側プランジャーのみが前進を続け、中心部にある清浄な半溶融材料だけを金型キャビティに充填する仕組みです。

Q4: スリーブ先端に設置された酸化物リングはどの程度効果的でしたか?

A4: シミュレーション結果(図3)によれば、酸化物リングは射出プロセスの初期段階において、ビレット先端のスキンを捕捉するのに有効に機能します。しかし、射出が進み、スリーブ内の圧力が高まる終盤(t=80 ms以降)になると、スキンは内側に押し込まれ、酸化物リングを乗り越えてキャビティ内に流入してしまいます。したがって、酸化物リングだけではスキン混入を完全に防ぐことはできず、プランジャー設計などの他の対策と組み合わせる必要があることが示唆されます。

Q5: この研究の次のステップとして何が考えられますか?

A5: 論文の結論部分で述べられている通り、次のステップはモデルの精緻化です。具体的には、実際の半溶融流の挙動をより正確に再現するために、非ニュートン流体特性や温度依存性を考慮した材料モデルを導入することが挙げられます。また、スキン層に酸化物や部分凝固層としての独自の材料特性を割り当てることも重要です。最終的には、これらの高度なシミュレーション結果を実際の鋳造部品と比較し、モデルの妥当性を検証する必要があります。

結論:より高い品質と生産性への道を開く

半溶融鋳造におけるスキン混入は、製品品質を著しく損なう深刻な問題です。本研究は、LS-DYNAのSPHシミュレーションが、この問題の根本原因を可視化し、解決策を評価するための強力なツールであることを示しました。特に、プランジャー設計の最適化(ACCURAD原理の採用など)が、スキン混入を劇的に低減し、最終製品の品質向上に直結するという重要な知見が得られました。このアプローチは、試作やトライアンドエラーにかかる時間とコストを削減し、開発プロセスの効率化に大きく貢献します。

CASTMANでは、業界の最新の研究成果を応用し、お客様の生産性と品質の向上を支援することに尽力しています。本稿で議論された課題がお客様の事業目標と一致する場合、これらの原理をお客様のコンポーネントにどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、F. Pineau氏およびG. D'Amours氏による論文「Application of LS-DYNA SPH Formulation to Model Semi-Solid Metal Casting」に基づく要約および分析です。

出典: 8th European LS-DYNA Users Conference, Strasbourg - May 2011

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.