高圧ダイカストの品質を革新:フリンジプロジェクション法による自動欠陥分析が生産性を向上させる方法

この技術概要は、[Marco Menoncin, Andrea Nicolini, Giorgio Cavaliere, Enrico Savio]による学術論文「[Study of automated procedures for surface defects analysis on die-cast components by using fringe projection systems]」に基づいています。この論文は[euspen's 20th International Conference & Exhibition, Geneva, CH, June 2020]で発表されました。

キーワード

- 主要キーワード: 高圧ダイカスト

- 副次キーワード: 表面欠陥分析, フリンジプロジェクションシステム, インライン計測, 品質管理, 自動化

エグゼクティブサマリー

- 課題: 高圧ダイカストにおける定量的な表面欠陥分析は、部品の機能性と金型の状態監視に不可欠ですが、製造ラインでの自動化は困難でした。

- 手法: 自動化されたフリンジプロジェクションシステム(FPS)を用いて、アルミニウム合金製ダイカスト部品の盛り上がり欠陥を検出し、その形状を測定しました。

- 重要なブレークスルー: 自動化されたFPSは、産業用途で許容可能な精度で欠陥を検出し定量化することに成功し、インラインでの品質管理と金型の状態監視を実現しました。

- 結論: 自動化されたFPSは、高圧ダイカスト製造において、検査時間の短縮、測定再現性の向上、予防保全を可能にする、実現可能で効果的なソリューションです。

課題:この研究がHPDC専門家にとって重要な理由

高圧ダイカスト(HPDC)の製造現場では、部品の機能性を保証し、金型の寿命を管理するために、表面欠陥の定量的な分析が極めて重要です。特に、金型の熱機械的疲労によって生じる微細な亀裂は、鋳造部品の表面に「バリ」や「盛り上がり」といった欠陥として転写されます。これらの欠陥は、自動車用電子基板(PCB)ケースのような精密部品において、基板や配線の完全性を損ない、組み立て不良を引き起こす可能性があります。

従来、これらの欠陥の検査は時間がかかり、作業者のスキルに依存するため、製造ライン内での全数検査は非現実的でした。この研究は、先進的な光学測定技術であるフリンジプロジェクション法を用いて、この検査プロセスを自動化し、インラインで迅速かつ高精度に欠陥を評価するという、業界が直面する共通の課題に取り組んでいます。

アプローチ:方法論の解説

本研究では、信頼性の高いデータを取得し、産業現場での適用可能性を検証するために、体系的なアプローチが採用されました。

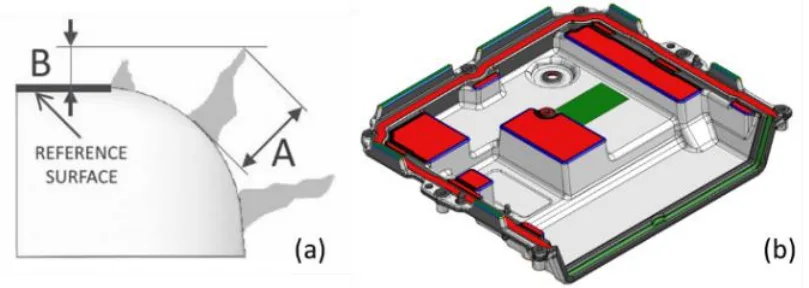

方法1:試験片と測定要件 試験片として、Alupress AG社が製造した自動車用電子PCB向けのアルミニウム合金製ケースを使用しました。評価対象となる盛り上がり欠陥には、2つの主要な測定項目が定義されました。 - A) 絶対高さ: 表面に対して垂直方向の欠陥の高さ。これは金型の亀裂進展を評価するために重要です。 - B) 非対称高さ: PCBの取り付け位置を基準としたデータム面からの高さ。これは部品の機能的適合性を保証するために重要です。

方法2:測定システムの選定 - 主要システム: ロボットアームと回転テーブルを備えたGOM Atos Capsule(フリンジプロジェクションシステム)を使用しました。測定再現性を最大限に高めるため、自動化されたプロセスでテストが行われました。測定範囲が異なる2つのレンズ(MV120とMV200)をテストし、微細な欠陥形状を捉えるために高密度な点群データを取得できるMV120(120x80x60 mm)が最終的に選択されました。 - 参照システム: FPSの性能を評価するための基準測定値を得るために、焦点移動法を用いた光学式プロフィロメータが使用されました。この方法は、構造分解能、表面再構築の精度、取得時間のバランスが最も優れていると判断されました。

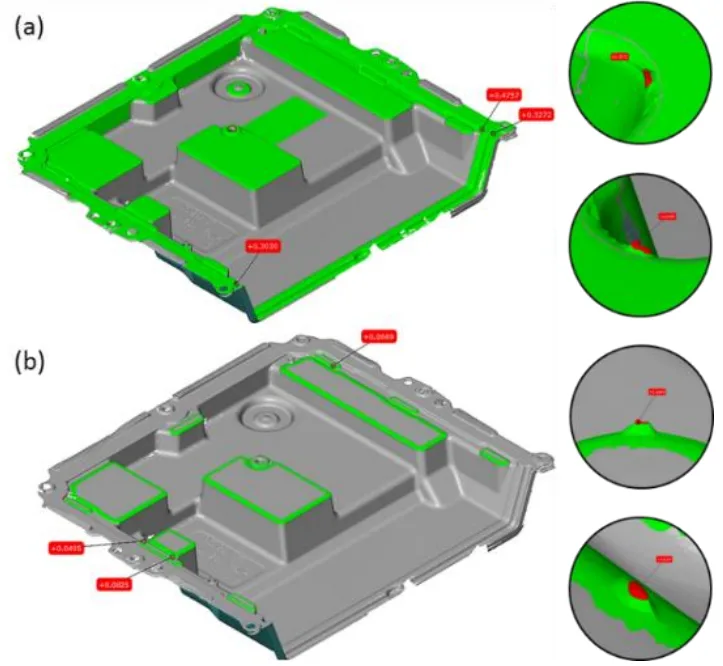

方法3:データ処理の自動化 取得した点群データの処理と欠陥評価には、GOM Inspectソフトウェアが使用されました。アライメント、欠陥検出(表面欠陥マップツールを使用)、および幾何学的特性の測定を含む評価手順全体が、スクリプトツールを用いて自動化されました。

ブレークスルー:主要な発見とデータ

本研究は、自動化された表面欠陥分析の実現可能性を裏付ける、いくつかの重要な結果を明らかにしました。

発見1:FPSによる高精度な欠陥検出と定量化

FPSは、対象となるすべての表面欠陥を確実に検出し、定量的に評価することができました。参照方法である焦点移動法との比較では、最も厳しい測定項目である非対称高さ(B)において、平均偏差-0.028 mm(±0.006 mm 標準誤差2σ)という結果が得られました。FPSの測定値が系統的に小さくなる傾向(平滑化効果による)が見られましたが、この偏差は最も厳しい公差(絶対高さ0.2 mm、非対称高さ0.1 mm)に対して十分に小さく、この用途には完全に満足できるものであると結論付けられました。

発見2:自動評価プロセスの有効性の実証

GOM Inspectソフトウェアのスクリプト機能を用いて実装された自動評価手順は、非常に効果的であることが証明されました。この手順には以下のステップが含まれます。 1. スキャンされた点群データを公称CADモデルにグローバルベストフィットで位置合わせ。 2. CADデータから特定の公差領域を定義(Patch Compound from CADツール)。 3. 局所的な曲率偏差に基づいて欠陥を自動的に検出(Surface Defect Mapツール)。 4. 絶対高さと非対称高さを計算し、公差値と比較して色分けされた偏差マップで結果を表示。

この自動化されたワークフローは、オペレーターの介在を最小限に抑え、検査時間を大幅に短縮し、製造現場での直接的な適用を可能にします。

研究開発および運用への実践的な示唆

本研究の結果は、高圧ダイカストに関わるさまざまな専門家にとって、具体的で実践的な意味を持ちます。

- プロセスエンジニア向け: この研究で示されたように、鋳造部品の盛り上がり欠陥を継続的に監視することで、金型の亀裂進展に関する貴重なフィードバックが得られます。これにより、予防保全のタイミングを最適化し、金型の寿命を延ばすことが可能になります。

- 品質管理チーム向け: 本稿で詳述されている自動化されたFPS手順は、インラインでの部品適合性検証のための、高速で再現性の高い客観的な手法を提供します。これにより、検査のボトルネックを解消し、人的資源を削減しながら、品質保証レベルを向上させることができます。

- 設計エンジニア向け: この研究結果は、フィレット部などの応力集中領域で欠陥が発生しやすいことを裏付けています。この知見は、金型の熱機械的疲労を軽減するための設計上の考慮事項として、初期設計段階で役立つ可能性があります。

論文詳細

Study of automated procedures for surface defects analysis on die-cast components by using fringe projection systems

1. 概要:

- 論文名: Study of automated procedures for surface defects analysis on die-cast components by using fringe projection systems

- 著者: Marco Menoncin¹, Andrea Nicolini², Giorgio Cavaliere³, Enrico Savio¹

- 発表年: 2020

- 発表学会/ジャーナル: euspen's 20th International Conference & Exhibition, Geneva, CH, June 2020

- キーワード: surface defects analysis, high-pressure die-casting quality control, fringe projection system, in-line metrology

2. Abstract:

Quantitative surface defects analysis in high-pressure die-casting is relevant both for quality assurance of part functionality and for monitoring the functional surfaces of dies. Advanced optical techniques for digitization of parts enable fast identification of surface irregularities and their measurement. The use of automation and appropriate enclosures enables quality control operations directly in the manufacturing environment, increasing measurement repeatability, reducing inspection time and direct labour resources. The paper reports on a case study and illustrates the implementation of a fringe projection system for the analysis of surface defects on high-pressure die-castings, including the development of automated evaluation routines.

3. Introduction:

今日、光学原理に基づく座標測定システムの使用は、製造業の品質保証において十分に確立されている。自動化の利用により、インラインでの管理とフィードバックに基づくプロセス最適化が可能となる[1]。多くの応用の中でも、表面の不完全性のインライン検出と測定は困難な課題である。本研究の目的は、フリンジプロジェクションシステム(FPS)の自動化された使用を評価し、アルミニウム合金高圧ダイカストの表面欠陥を検出し分析することである。後続の表面機械加工プロセスがない場合、鋳造表面の盛り上がり欠陥の評価は、主に部品の機能性評価(例:取り扱い、嵌合、組み立て)に関連する。さらに、盛り上がり状の凹凸の寸法測定は、金型の機能表面の監視を可能にする。すなわち、熱機械的疲労による金型の亀裂の複製から生じる鋳造バリである[2]。この理由から、表面欠陥のインライン検査は、予防保全[1]と鋳造設備の継続的な監視を可能にする。

4. 研究の概要:

研究トピックの背景:

高圧ダイカストにおける定量的な表面欠陥分析は、部品の機能性の品質保証と、金型の機能表面の監視の両方にとって重要である。

先行研究の状況:

光学原理に基づく座標測定システムの使用は製造業で確立されており[1]、自動化によってインライン制御が可能になっている。鋳造バリが金型の熱機械的疲労亀裂と関連していること[2]、および測定がメンテナンス活動に情報を提供すること[3]が認識されている。また、様々な測定手法が比較検討されている[4]。

研究の目的:

本研究の目的は、フリンジプロジェクションシステム(FPS)を自動的に使用して、アルミニウム合金高圧ダイカスト部品の表面欠陥を検出し、分析する可能性を評価することである。

中核研究:

本研究では、自動車用電子PCB向けのアルミニウム合金製ケースを試験片として使用した。盛り上がり欠陥の評価には、2つの主要な測定項目が定義された:A) 表面に垂直な絶対高さ(金型の亀裂進展評価に関連)、B) PCBの位置に基づくデータム面を基準とした非対称高さ(部品の機能的適合性に関連)。ロボットアームを備えた自動化FPS(GOM Atos Capsule)の性能を、焦点移動法を用いた光学式プロフィロメータによる参照測定値と比較して評価した。取得された点群データを処理するための自動化された評価ルーチンが開発され、その有効性が検証された。

5. 研究方法

研究デザイン:

特定産業部品を対象とした実験的なケーススタディ。フリンジプロジェクションシステム(FPS)の測定結果を、参照方法(焦点移動法)と比較する設計である。

データ収集・分析方法:

データ収集には、GOM Atos Capsule FPS(測定ボリュームMV120を使用)および焦点移動式光学プロフィロメータが用いられた。データ分析はGOM Inspectソフトウェアを使用して行われ、アライメント、表面欠陥マップツール(局所的な曲率偏差に基づく)による欠陥検出、および欠陥の幾何学的測定が含まれた。再現性を評価するため、全手順は3回繰り返された。

研究対象と範囲:

本研究は、特定のアルミニウム合金高圧ダイカスト部品上の盛り上がり表面欠陥の定量的分析に焦点を当てている。範囲には、このタスクに対する自動化FPSの実現可能性の評価、参照方法に対するその性能の検証、およびインライン適用向け自動データ処理ワークフローの開発が含まれる。

6. 主要な結果:

主要な結果:

- 測定ボリュームMV120を備えたFPSは、対象となる関心のある欠陥を検出し、定量化することができた。

- 焦点移動法の参照測定値との比較では、非対称高さBにおいて平均偏差-0.028 mm(±0.006 mm 標準誤差2σ)が示された。

- FPSの測定値は、構造分解能の低さに起因する平滑化効果のために系統的に小さくなったが、用途の公差に対して完全に満足できるものと見なされた。

- GOM Inspectのスクリプト機能を使用した自動化手順は、関心のあるすべての欠陥を成功裏に特定し、要求される幾何学的評価を実行した。

図の名称リスト:

- Figure 1. Measurement requirements (a) and tolerance-related areas (b)

Figure 2. Measurement requirements (a) and tolerance-related areas (b)

Figure 2. Measurement requirements (a) and tolerance-related areas (b)

7. 結論:

本ケーススタディは、フリンジプロジェクションシステムを使用してダイカスト部品の表面欠陥を自動検出し、定量的に評価することの実現可能性を実証した。タスク固有の計測性能が調査され、測定要件に関連して満足のいく構成が特定された。検査時間を短縮し、製造環境で直接インライン制御を可能にするための自動化手順がテストされ、適用された。

8. 参考文献:

- [1] Gao W et al.2019 On-machine and in-process surface metrology for precision manufacturing CIRP Ann. 68 no. 2 843-866

- [2] Klobčar D et al. 2012 Thermo fatigue cracking of die-casting dies Eng. Fail. Ann. 20 43-53

- [3] Guerra M G et al. 2019 Measuring techniques suitable for verification and repairing of industrial components: A comparison among optical systems CIRP J. Manuf. Sci. Technol. vol. 27 114-123

- [4] ISO 25178-600:2019 Geometrical Product Specifications (GPS) Surface Texture: Areal - Part 600: Metrological characteristics for areal topography measuring methods

- [5] GOM GmbH 2017 GOM Inspect Software Manuals; ATOS Professional - Direct help; GOM Inspect Software - Scripting

- [6] Dury M R et al. 2017 Characterising 3D optical scanner measurement performance for precision engineering Proc. - ASPE 2016 Annu. Meet. January 2017 167-172

- [7] Mendricky R 2016 Determination of measurement accuracy of optical 3D scanners MM Sci. J. December 2016 1565-1572

専門家Q&A:あなたの主な疑問に答えます

Q1: なぜこの研究では、他の手法ではなくフリンジプロジェクションシステム(FPS)が選ばれたのですか?

A1: FPSは、インライン制御に必要な速度、分解能、自動化の可能性の点で優れたバランスを提供するため選ばれました。接触式のスタイラスプロフィロメータは高精度ですが時間がかかりすぎ、他の非接触光学手法(共焦点顕微鏡など)は取得範囲や速度の点で、この特定の産業用途には最適ではない可能性があります。FPSは、部品全体の形状を迅速にデジタル化し、欠陥を特定するための理想的な妥協点を提供します。

Q2: 論文ではMV120とMV200という2つの測定ボリュームについて言及されていますが、なぜ最終的な分析にはMV120が選ばれたのですか?

A2: 論文によると、測定ボリュームMV200の分解能では、微細な表面の凹凸をデジタル化するには不十分でした。一方、より小さい測定ボリュームであるMV120は、より高密度の点群データを取得でき、欠陥の詳細な分析に必要不可欠でした。したがって、要求される測定精度を満たすためにMV120が選択されました。

Q3: 結果では、FPSの測定値が参照値よりも系統的に小さいとされています。なぜこれは許容可能と判断されたのですか?

A3: この系統的な差異は、FPSの構造分解能が参照方法よりも低いために生じる「平滑化効果」に起因します。しかし、測定された平均偏差(-0.028 mm)は、最も厳しい公差(絶対高さ0.2 mm、非対称高さ0.1 mm)と比較して十分に小さいため、この用途の機能要件を満たす上で「完全に満足できる」と判断されました。

Q4: ダイカスト部品の表面反射率のばらつきという課題には、スキャン中にどのように対処したのですか?

A4: この課題に対処するため、FPSの「反射検出設定(reflex detection setting)」が使用されました。この機能により、システムは部品表面の異なる反射率レベルを自動的に検出し、各ゾーンの露光時間を最適に調整することができました。これにより、データ取得が不十分になることを防ぎ、高品質な点群データを確保しました。

Q5: 評価プロセスを自動化する上で、鍵となった特定のソフトウェアツールは何ですか?

A5: 評価プロセスの自動化には、GOM Inspectソフトウェアのスクリプトツールが不可欠でした。特に重要な機能として、スキャンデータとCADモデルを位置合わせするための「グローバルベストフィット」、公称データ上で公差領域を定義するための「Patch Compound from CAD」、そして局所的な曲率偏差に基づいて欠陥を自動検出するための「Surface Defect Map」が挙げられます。これらのツールを組み合わせることで、一貫性のある自動化された評価ワークフローが構築されました。

結論:より高い品質と生産性への道を開く

高圧ダイカスト製造における表面欠陥の管理は、品質とコストに直結する重要な課題です。本研究は、自動化されたフリンジプロジェクションシステムが、この課題に対する強力なソリューションであることを示しました。この技術は、検査時間を劇的に短縮し、測定の再現性を高め、金型の状態をリアルタイムで監視することを可能にし、予防保全を通じて生産性を向上させます。

CASTMANでは、お客様がより高い生産性と品質を達成できるよう、最新の業界研究を応用することに尽力しています。この論文で議論された課題がお客様の事業目標と一致する場合、これらの原則をお客様の部品にどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、[Marco Menoncin, Andrea Nicolini, Giorgio Cavaliere, Enrico Savio]による論文「[Study of automated procedures for surface defects analysis on die-cast components by using fringe projection systems]」に基づく要約および分析です。

出典: [www.euspen.eu]

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.