高圧ダイカスト(HPDC)部品の品質向上へ:Al-Si合金の陽極酸化処理を最適化する新知見

本技術概要は、Krzysztof LABISZ氏らによる学術論文「Influence of Primary Silicon Precipitates on Anodized Aluminum Alloys Surface Layer Properties」に基づいています(TRANSPORT PROBLEMS、2018年)。

キーワード

- 主要キーワード: アルミニウム合金 陽極酸化

- 副次キーワード: Al-Si合金, 微細構造, 表面層, 耐摩耗性, 高圧ダイカスト, シリコン析出物

エグゼクティブサマリー

- 課題: 高圧ダイカストで製造されるAl-Si合金の陽極酸化処理では、合金中のシリコン(Si)析出物が原因で、酸化皮膜の品質(均一性、厚さ、外観)にばらつきが生じやすいという問題がありました。

- 手法: 高圧ダイカストで製造したAlSi8(Si 7.8%)とAlSi12(Si 12.5%)合金を、特定の条件下で陽極酸化処理し、得られた表面層の微細構造、皮膜厚さ、耐摩耗性を比較評価しました。

- 重要なブレークスルー: Si含有率が高いAlSi12合金は、陽極酸化皮膜が薄くなるものの、非常に均一で均質になることが判明しました。一方、Si含有率が低いAlSi8合金は、より厚い皮膜を形成しましたが、均一性に劣っていました。

- 結論: Al-Si合金のSi含有率は、陽極酸化皮膜の厚さと均一性を直接制御する重要な因子であり、最終製品の耐摩耗性や外観品質に大きく影響します。

課題:なぜこの研究がHPDC専門家にとって重要なのか

自動車産業をはじめとする輸送分野では、軽量化による燃費向上とCO2排出量削減のためにアルミニウム合金の利用が不可欠です。特に高圧ダイカスト(HPDC)部品は、複雑形状の部品を大量生産できるため広く採用されています。しかし、これらの部品に耐食性や耐摩耗性を付与するために行われる陽極酸化処理(アルマイト処理)には、長年の課題が存在します。

アルミニウム合金、特にシリコン(Si)を多く含むAl-Si系ダイカスト合金では、陽極酸化処理中にSi粒子が酸化されずに皮膜内に残留したり、欠陥の原因となったりします。これにより、酸化皮膜の厚さが不均一になったり、外観に「スマット」と呼ばれる灰色の変色が生じたり、期待される耐摩耗性が得られなかったりします。本研究は、この根本的な問題に対し、合金の化学組成(特にSi含有率)が陽極酸化皮膜の品質にどのように影響するかを解明することを目的としており、HPDC部品の品質安定化と性能向上を目指す全ての技術者にとって重要な知見を提供します。

アプローチ:研究手法の詳解

本研究では、信頼性の高い結論を導き出すために、管理された条件下で体系的な比較実験が行われました。

- 材料: 産業界で広く使用されている2種類の高圧ダイカスト合金、AlSi8(Si含有率7.8%)とAlSi12(Si含有率12.5%)を試験材料として使用しました。

- 陽極酸化処理: 複数の電解液(シュウ酸、リン酸、クロム酸)による予備試験の結果、最も安定した皮膜が得られた3%硫酸(H₂SO₄)を電解液として採用しました。処理は、-4~2°Cの低温条件下で、パルス電流(2 A/dm²で0.25秒、1 A/dm²で0.1秒)を印加する方法で行われました。これは、硬質陽極酸化皮膜の生成を目的とした条件です。

- 評価方法: 処理後のサンプルについて、以下の評価を実施しました。

- 微細構造観察: 光学顕微鏡を用いて、合金素地および陽極酸化皮膜の断面を観察し、皮膜の厚さ、均一性、内部の欠陥を評価しました。

- 耐摩耗性試験: ISO 8251規格に準拠した摩耗試験機を使用し、一定の荷重(4.9 N)とサイクル数でサンプル表面を摩耗させ、試験前後の質量減少量を測定することで耐摩耗性を定量的に評価しました。

ブレークスルー:主要な研究結果とデータ

本研究により、Al-Si合金の陽極酸化におけるSi含有率の重要性がデータによって明確に示されました。

発見1:Si含有率が皮膜の厚さと均一性に与える劇的な影響

Si含有率の違いは、生成される陽極酸化皮膜の構造に決定的な差をもたらしました。

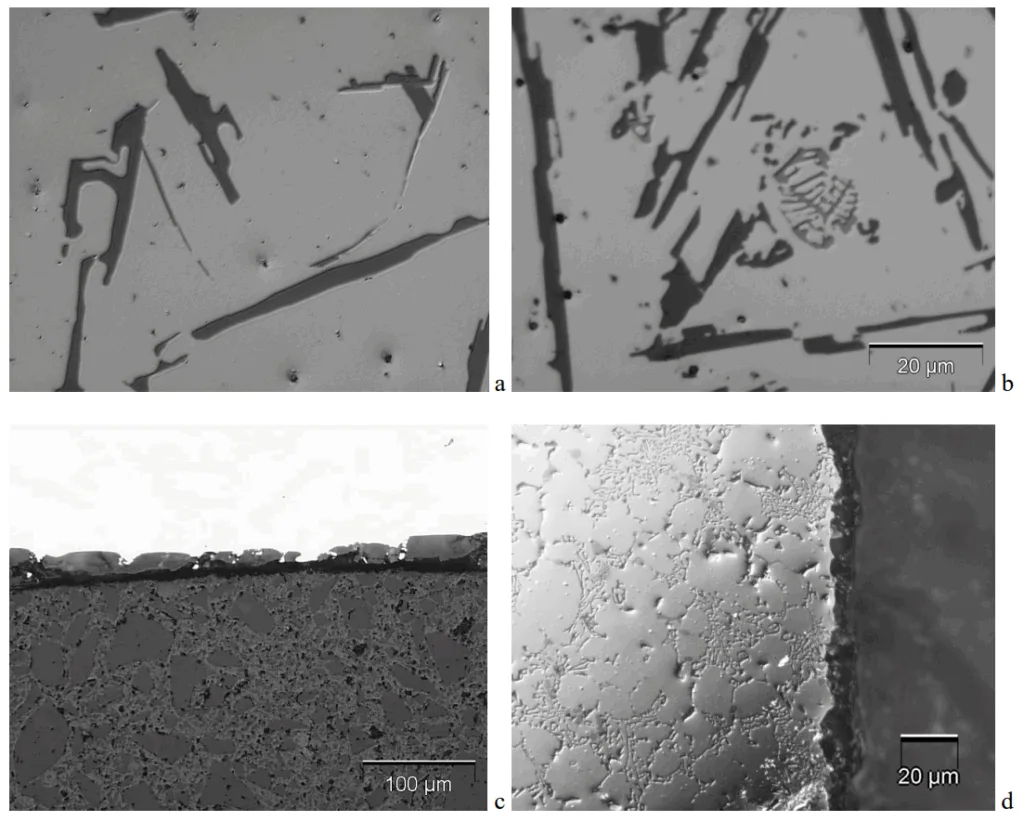

- AlSi8(低Si含有率): 平均32.3 µmという厚い酸化皮膜が形成されました。しかし、標準偏差が9.74 µmと大きく、皮膜の厚さが場所によって大きくばらついていることが示されました(表4)。これは、Si析出物が少ない領域で皮膜が厚く成長する一方、Si析出物周辺では成長が阻害されるためと考えられます。

- AlSi12(高Si含有率): 平均9.7 µmと、AlSi8に比べて薄い皮膜しか形成されませんでした。しかし、標準偏差は3.5 µmと小さく、非常に均一で均質な皮膜であることが確認されました(表4)。これは、Si析出物が合金全体に密に分布しているため、皮膜の成長が全体的に抑制され、結果として均一な厚さになったことを示唆しています。

発見2:陽極酸化による耐摩耗性の大幅な向上

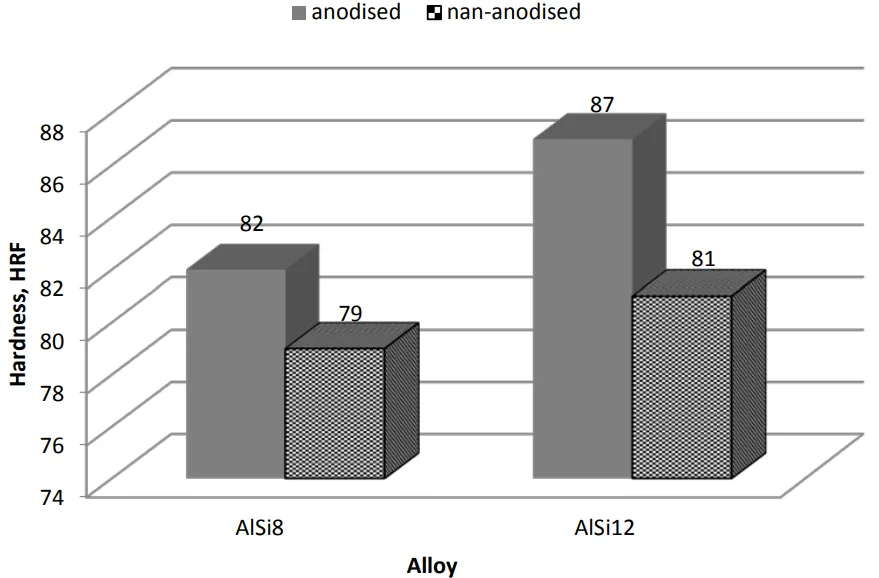

陽極酸化処理は、両方の合金において耐摩耗性を劇的に改善しました。

- 表5のデータによると、摩耗試験による質量減少量は、未処理材に比べて陽極酸化処理材で大幅に減少しました。

- AlSi8: 未処理材の19.6 mgに対し、処理後は11.2 mgに減少し、43%の改善が見られました。

- AlSi12: 未処理材の16.7 mgに対し、処理後は8.2 mgに減少し、51%もの改善を達成しました。

興味深いことに、皮膜が薄いAlSi12の方が、皮膜が厚いAlSi8よりも質量減少量が少なく(8.2 mg < 11.2 mg)、より高い耐摩耗性を示しました。これは、皮膜の厚さだけでなく、その均一性と均質性が耐摩耗性能において極めて重要であることを示唆しています。

研究開発および実務への応用のヒント

本研究の結果は、高圧ダイカスト部品の設計から品質管理までの各プロセスに、具体的な指針を与えます。

- プロセスエンジニアへ: 最終製品に求められる特性に応じて、合金の選択が重要です。厚い皮膜が必要な場合は低Si合金(AlSi8など)が有利ですが、均一性を確保するためのプロセス制御がより重要になります。一方、均一な外観と安定した耐摩耗性が求められる場合は高Si合金(AlSi12など)が適している可能性があります。また、論文で指摘されているように、外観品質を重視する場合は、陽極酸化後の「スマット除去(デススマット)工程」の導入が不可欠です。

- 品質管理チームへ: 表4に示された皮膜厚さとその標準偏差は、異なるAl-Si合金の陽極酸化皮膜の品質基準を設定する際の貴重なベンチマークとなります。皮膜厚のばらつきを測定することで、プロセスの安定性を定量的に評価し、品質保証の精度を高めることができます。

- 設計エンジニアへ: 部品の設計段階で、使用する合金(AlSi8かAlSi12かなど)が、鋳造性だけでなく、最終的な表面処理の品質や性能にも大きく影響することを考慮に入れるべきです。特に、外観が重視される部品や、均一な摺動特性が求められる部品では、高Si合金の採用が有利に働く可能性があります。

論文詳細

一次シリコン析出物が陽極酸化アルミニウム合金の表面層特性に与える影響

1. 概要:

- 論文名: INFLUENCE OF PRIMARY SILICON PRECIPITATES ON ANODIZED ALUMINUM ALLOYS SURFACE LAYER PROPERTIES

- 著者: Krzysztof LABISZ, Jarosław KONIECZNY, Łukasz WIERZBICKI, Janusz ĆWIEK, Anna BUTOR

- 発表年: 2018

- 発表誌/学会: TRANSPORT PROBLEMS, Volume 13 Issue 2

- キーワード: 陽極酸化、アルミニウム合金、微細構造、表面層、耐摩耗性

2. 抄録:

本研究では、陽極酸化の方法とパラメータ、および使用したアルミニウム合金の化学組成が、アルミニウム合金上に生成される陽極皮膜の特性と微細構造に与える影響、特に一次シリコン析出物のサイズと形態、そして結果として得られる酸化皮膜の均一性に与える影響を示した。試験材料として、ダイカスト法で製造され、その後陽極酸化処理を施したアルミニウム合金AlSi8およびAlSi12を使用した。得られた表面層の微細構造は、一次シリコン析出物を考慮に入れて分析された。硬度および摩耗試験の結果は、陽極酸化および電解液パラメータが、試験したアルミニウム合金の構造と特性に与える影響も示している。

3. 序論:

陽極酸化は、アルミニウム表面を電気化学的に酸化物に転換するプロセスであり、1930年代初頭から存在している。このプロセスの主な目的は、腐食性物質に対するバリアを提供することによって耐食性を向上させることである。陽極酸化は、その低コスト、美的品質、理想的な機械的特性により、多くの用途で使用されている。また、保護皮膜のほとんどとは異なり、陽極酸化は金属の外部構造を恒久的に変化させる。このプロセスにより、酸化された表面は数マイクロメートルまで厚くなり、非常に硬質で、アルミニウムの耐摩耗性を高める。特にAlSi8やAlSi12のような合金も調査に使用されるが、高純度の合金の方が陽極酸化に適しており、より良い仕上がりが得られる。銅やシリコンのような合金元素は陽極酸化されず、酸化アルミニウム皮膜に微細な空隙を残すため、合金の化学組成が最終的な皮膜特性に影響を与える。

4. 研究の概要:

研究トピックの背景:

陽極酸化はアルミニウム合金の耐食性および耐摩耗性を向上させるための重要な表面処理技術である。特に輸送機器分野では、軽量化と耐久性の両立が求められるため、この技術の重要性は高い。しかし、シリコンを含む鋳造用アルミニウム合金(Al-Si系)の場合、シリコン析出物が陽極酸化皮膜の形成を不均一にし、品質のばらつきを引き起こすという課題があった。

従来研究の状況:

従来の研究では、陽極酸化のプロセスパラメータ(電流密度、温度、電解液の種類など)が皮膜特性に与える影響については広く研究されてきた。また、合金元素が皮膜の品質を低下させることも知られていた。しかし、Al-Si系ダイカスト合金において、一次シリコン析出物の量(すなわち合金のSi含有率)が、具体的に皮膜の厚さ、均一性、耐摩耗性にどのように影響するかを体系的に比較した研究は十分ではなかった。

研究の目的:

本研究の目的は、陽極酸化の方法とパラメータ、およびアルミニウム合金の化学組成(特にAlSi8とAlSi12のSi含有率の違い)が、生成される陽極皮膜の特性と微細構造に与える影響を明らかにすることである。特に、一次シリコン析出物の存在が、酸化皮膜の均一性、厚さ、そして最終的な耐摩耗性にどのように関与するかを解明することを目指した。

研究の中核:

研究の中核は、高圧ダイカスト法で製造された2種類の一般的なAl-Si合金(AlSi8とAlSi12)を、同一の工業的に適用可能な陽極酸化条件下で処理し、その結果を比較分析することにある。微細構造観察を通じて皮膜の形態的な違いを視覚化し、摩耗試験によって性能の違いを定量化することで、合金組成と表面層特性の間の直接的な関係を実証した。

5. 研究方法

研究デザイン:

本研究は、2種類のアルミニウム合金(AlSi8およびAlSi12)を対象とした比較実験研究として設計された。両合金を同一の陽極酸化条件下で処理し、得られた表面層の微細構造、厚さ、均一性、および耐摩耗性を比較評価した。

データ収集・分析方法:

- 材料: 高圧ダイカスト法で製造されたAlSi8およびAlSi12合金。化学組成は表1に記載。

- 陽極酸化処理: 3% H₂SO₄電解液を使用し、-4~2°Cの温度でパルス電流を印加。詳細なパラメータは表2に記載。

- 微細構造分析: 光学顕微鏡(Olympus BX60M)を用いて、サンプル断面を観察し、陽極酸化皮膜の厚さと構造を評価した。

- 摩耗試験: ISO 8251規格に準拠した摩耗試験機(ABR-8251)を使用。試験前後の質量減少を測定し、耐摩耗性を評価した。試験条件は表3に記載。

研究対象と範囲:

本研究の対象は、高圧ダイカストで製造されたAlSi8およびAlSi12合金に限定される。陽極酸化処理は、硫酸電解液を用いたパルス電流方式に焦点を当てている。他の合金や他の陽極酸化法については本研究の範囲外である。

6. 主要な結果:

主要な結果:

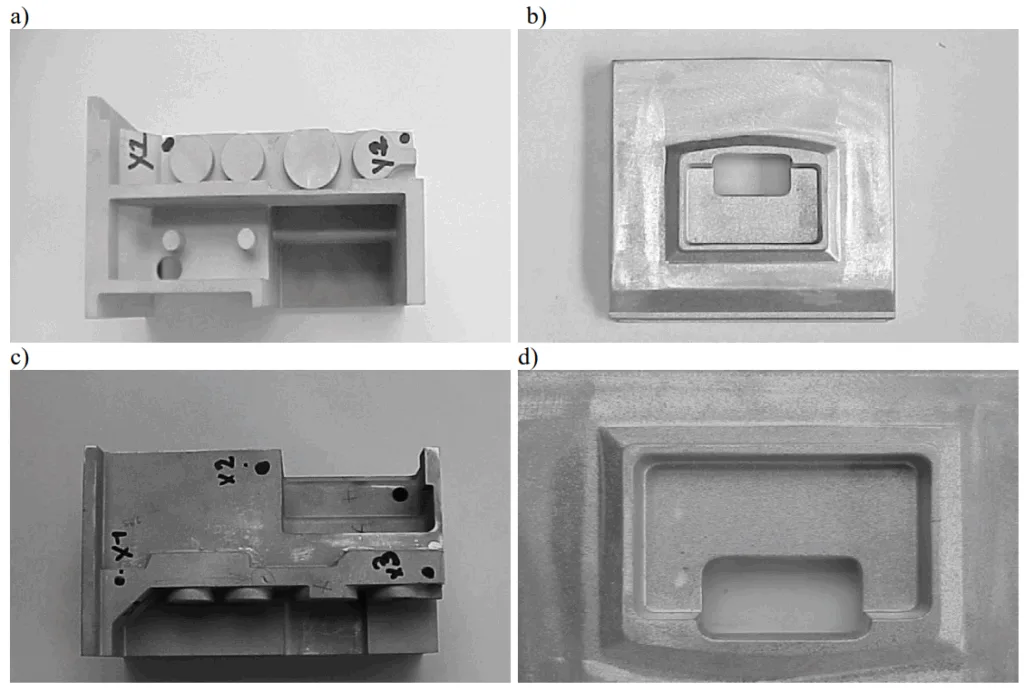

- 陽極酸化後の表面は、シリコンスマット現象により特徴的な灰色を呈し、Si含有率が高いAlSi12の方がより暗い色調を示した。

- AlSi12合金上に形成された陽極酸化皮膜は、平均厚さ9.7 µmと薄いものの、AlSi8合金(平均厚さ32.3 µm)に比べてはるかに高い均一性と均質性を示した(表4)。

- 陽極酸化処理により、両合金の耐摩耗性は大幅に向上した。未処理材と比較して、質量減少量はAlSi8で43%、AlSi12で51%減少した。

- 摩耗試験において、陽極酸化処理されたAlSi12合金は質量減少量が8.2 mgであり、AlSi8合金の11.2 mgよりも優れた耐摩耗性を示した(表5)。

Figure Name List:

- Fig. 1. Parts of housing used for anodizing in the state before anodizing: a) AlSi12, b) AlSi8 and after anodizing: c) AlSi12, d) AlSi8

- Fig. 2. Element damage occurred after anodizing in other acids than H₂SO₄

- Fig. 3. Microstructure of the a) AlSi8 and b) AlSi12 cast aluminium alloy used for anodizing. Cross-section of the obtained surface layer after anodizing: c) AlSi8 and d) AlSi12

- Fig. 4. Mass loss measured during the wear test of the anodized and non-anodized AlSi8 and AlSi12 alloys

7. 結論:

調査したAlSi8およびAlSi12鋳造アルミニウム合金は、陽極酸化に適している。AlSi12合金の場合、得られたアルミナ層はAlSi8合金(32.2 µm)と比較して厚さが薄い(9.7 µm)が、より高い均一性と均質性を持つ。 摩耗調査の試験結果は、陽極酸化された合金(AlSi8およびAlSi12の両方)が、陽極酸化されていない合金と比較して重量減少が少ないことを示している。皮膜の構造が耐摩耗性に影響を与えることがわかる。 アルミニウム部品の処理表面には、比較的大規模なスマットが発生することが観察された。この陽極表面のシリコンスマット現象は、特徴的な灰色を観察させる原因となる(図1b)。これは非常に強く、過度に陽極酸化されたサンプルでは黒色にさえなる(図2)。酸処理中に形成されたシリコンやカーボンのスマットを除去するために、陽極酸化後に陽極スマット除去を適用すべきである。

8. 参考文献:

- Tichelaar, L.E. & Thompson, F.D. & Terryn, G.E. & at al. A transmission electron microscopy study of hard anodic oxide layers on AlSi(Cu) alloys. Electrochimica Acta. 2004. Vol. 49. P. 3169-3177.

- Vrublevsky, I. & Parkoun, V. & Schreckenbach, J. at al. Effect of the current density on the volume expansion of the deposited thin films of aluminium during porous oxide formation. Applied Surface Science. 2003. Vol. 220. 51-59.

- Vrublevsky, I. & Parkoun V. & Sokol, V. The study of the volume expansion of aluminium during porous oxide formation at galvanostatic regime. Applied Surface Science. 2004. Vol. 222. P. 215-225.

- Gwoździk, M. & Nitkiewicz, Z. Wear resistance of steel designed for surgical instruments after heat and surface treatments. Archives of Metallurgy and Materials. 2009. Vol. 54. No. 1. P. 241-246.

- Włodarczyk-Fligier, A. & Dobrzański, L.A. & Konieczny, J Ceramic particles. Journal of Achievements in Materials and Manufacturing Engineering. 2012. Vol. 51. No. 1. P. 22-29.

- Konieczny, J. & Dobrzański, L.A. & Labisz, K. & at al. The influence of cast method and anodizing parameters on structure and layer thickness of aluminium alloys. Journal of Materials Processing Technology. 2004. Vol. 157-158. P. 718-723.

- Labisz, K., & Tański, T. & Janicki, D. HPDL energy absorption on anodised cast Al-Si-Cu alloys surfaces during remelting, Archives of Foundry Engineering. 2012. Vol. 12. No. 2. P. 45-48.

- Juchim, S. Nanoporous structure of alumina in one- and two-step anodisation process. Przegląd Elektrotechniczny. 2013. Vol. 89. No. 7. P. 155-157.

- Posmyk, A. & Bogdan-Włodek, A. Thermal composite coatings improving quality of technical means of transport. Scientific Journal of Silesian University of Technology. Series Transport. 2015. Vol. 87. P. 21-26.

- Gilbert Kaufman, J. Properties of aluminum alloys: Fatigue Data and the Effects of Temperature, Product Form, and Processing. ASM International. 2008.

- Davis, J.R. Aluminum and Aluminum Alloys, ASM International, 1993.

- McQueen, J.H. & Spigarelli, S. & Kassner, M.E. & Evangelista, E. Hot Deformation and Processing of Aluminum Alloys. CRC Press Taylor & Francis Group. 2011.

- Totten, G.E. & MacKenzie D.S. Handbook of Aluminum: Volume 2: Alloy Production and Materials Manufacturing. Marcel Dekker Inc. 2005.

- Scully, J.R. & Silverman, D.C. & Kendig, M.W. Electrochemical Impedance: Analysis and Interpretantion. ASTM. 1993.

- Henley, V.F. Anodic Oxidation of Aluminium and Its Alloys. Pergamon Press. 2000.

- Brace, A.W. The technology of anodizing aluminium. Aluminum Anodizers. 2000.

- Sheasby, P.G. & Pinner, R. The Surface Treatment and Finishing of Aluminum and Its Alloys. Tom 2. ASM International. 2001.

- Kawai, S. Anodizing and coloring of aluminum alloys. Finishing Publications. 2002.

- Ghali, E. Corrosion Resistance of Aluminum and Magnesium Alloys: Understanding, Performance and Testing. Jon Wiley & Sons, INC. 2010.

- Skoneczny, W. Shaping the properties of aluminum and its alloys by hard anodizing. Wydawnictwo Politechniki Łódzkiej. Filia w Bielsku-Białej. 2001.

- Polski Komitet Normalizacyjny. Aluminum and aluminum alloys - anodic oxidation - p. 1: Methods for characterizing decorative and protective anodic oxide coatings on aluminum PN-EN 12373-1. PKN, 2004.

- Takadoum, J. Nanomaterials and Surface Engineering. ISTE Ltd. and John Wiley and Sons, Inc. 2010.

- Takadoum, J. Materials and Surface Engineering in Tribology. ISTE Ltd. and John Wiley and Sons. Inc, 2013.

- Tiwari, A. & Wang, R. & Wie, B. Advanced Surface Engineering Materials. Scrivener Publishing LCC. 2016.

- Grandfield, J. Light Metals 2014. Springer International Publishers. 2016.

- Minet, A. The Production of Aluminum and Its Industrial Use. Fb & c Limited. 2016.

- Cabot, T. & Tetrault, J. & Dong-Jin, S. Microcrystalline anodic coatings and related methods therefor. Sanford Process Corp. 2010.

- Lumley, R. Fundamentals of Aluminium Metallurgy: Production, Processing and Applications. Woodhead Publishing Limited. 2010.

- Dudin, M.N. & Voykova, N.A. & Frolova, E.E. & Artemieva, J.A. & Ruskova, E.P. & Abashidze, A.H. Modern trends and challenges of development of global aluminum. MEТАВК. 2017. Vol. 56(1-2). Р. 255-258.

- Kodres, C.A. & Polly, D.R. & Hoffard, T.A. & Anguiano, G.D. Surface Quality Impact of Replacing Vapor Degreasers with Aqueous Immersion Systems. Technical Report TR-2067-ENV Naval Facilities Engineering Service Center. 1997.

専門家Q&A:トップの質問に回答

Q1: なぜ電解液として、他の酸ではなく硫酸が最終的に選ばれたのですか?

A1: 論文によると、シュウ酸、リン酸、クロム酸など他の酸も予備試験で検討されました。しかし、これらの酸を用いた場合、陽極酸化後の部品表面に損傷や不連続な部分が観察されました(図2参照)。最も安定して質の高い陽極皮膜が得られたのが硫酸であったため、最終的な調査の電解液として採用されました。

Q2: 陽極酸化後の表面に見られた灰色の変色(スマット)の主な原因は何ですか?

A2: 論文では、この現象を「シリコンスマット」と特定しています。これは、陽極酸化プロセス中にアルミニウムは酸化アルミニウムに転換されるものの、合金中のシリコン粒子は酸化されずに皮膜内に取り残されるために発生します。特に本研究では封孔処理(sealing process)が行われていないため、このシリコンに起因する特徴的な灰色が顕著に現れたと結論づけています。

Q3: 陽極酸化処理によって、耐摩耗性は具体的にどの程度向上したのですか?

A3: 耐摩耗性は劇的に向上しました。摩耗試験における質量減少量を比較すると、AlSi8合金では未処理の19.6mgから処理後の11.2mgへと43%減少し、AlSi12合金では未処理の16.7mgから処理後の8.2mgへと51%減少しました。このデータは、陽極酸化がAl-Siダイカスト合金の表面硬度と耐久性を大幅に高めることを明確に示しています。

Q4: シリコン含有率、陽極酸化皮膜の厚さ、均一性の間にはどのような関係がありますか?

A4: 本研究から、明確な相関関係が示されました。Si含有率が高いAlSi12合金は、皮膜の成長が全体的に抑制されるため、厚さは9.7µmと薄くなるものの、標準偏差が3.5µmと小さく、非常に均一な皮膜を形成します。一方、Si含有率が低いAlSi8合金は、32.3µmと厚い皮膜を形成しますが、標準偏差が9.74µmと大きく、不均一な皮膜となりました。

Q5: 試験サンプルにはどのような鋳造法が用いられましたか?また、それはなぜ重要ですか?

A5: 試験サンプルは高圧ダイカスト(high-pressure die-casting)法で製造されました。これは非常に重要です。なぜなら、高圧ダイカストは自動車部品などで最も一般的に使用される製造法の一つであり、この方法で製造されたサンプルを用いることで、研究結果が実際の工業製品に直接応用可能な、実践的な価値を持つからです。論文でも、鋳造部品は一般的に陽極酸化品質に影響を与える気孔(ポロシティ)の問題を抱えていると指摘しており、現実的な条件下での評価が不可欠です。

結論:より高い品質と生産性への道筋

本研究は、高圧ダイカスト製Al-Si合金のアルミニウム合金 陽極酸化における長年の課題、すなわちシリコン析出物に起因する品質のばらつきについて、明確な答えを提示しました。Si含有率が皮膜の厚さと均一性を決定づける重要な鍵であり、皮膜が薄くても均一性に優れたAlSi12の方が、厚いが不均一なAlSi8よりも高い耐摩耗性を示したという事実は、従来の「厚いほど良い」という考え方に見直しを迫るものです。

この知見は、材料選定、プロセス設計、品質管理の各段階で、よりデータに基づいた意思決定を可能にし、最終製品の性能と信頼性を向上させることに直結します。

CASTMANでは、こうした最新の業界研究を常に取り入れ、お客様がより高い生産性と品質を達成するためのお手伝いをすることをお約束します。本稿で議論された課題が貴社の事業目標と合致する場合、これらの原理を貴社の部品にどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

本コンテンツは、Krzysztof LABISZ氏らによる論文「INFLUENCE OF PRIMARY SILICON PRECIPITATES ON ANODIZED ALUMINUM ALLOYS SURFACE LAYER PROPERTIES」に基づく要約および分析です。

出典: https://doi.org/10.20858/tp.2018.13.2.11

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.