Inline Integration of Shotblast Resistant Laser Marking in a Die Cast Cell

本技術概要は、[J. Landry et al.]によって執筆され、[North American Die Casting Association (NADCA)]で[2018年]に発表された学術論文「[Inline Integration of Shotblast Resistant Laser Marking in a Die Cast Cell]」に基づいています。

キーワード

- 主要キーワード: ショットブラスト耐性レーザーマーキング

- 副次キーワード: ダイカスト, トレーサビリティ, 2Dデータマトリックス, レーザー刻印, 工程内統合, 自動車部品

エグゼクティブサマリー

- 課題: ダイカスト部品に施される標準的なレーザーマーキングは、ショットブラストなどの後工程で消えてしまい、部品のトレーサビリティを著しく妨げます。

- 手法: 研究者らは、深く、幾何学的に保護された2Dデータマトリックスコードを作成するために、レーザーパラメータ(セルサイズ、深さ、充填率)を最適化しました。

- 重要なブレークスルー: 0.55mmから0.95mmの特定のセルサイズ範囲、ショットメディア径の約半分(D/2)の深さ、そして80%の充填率を組み合わせることで、ショットブラスト後も読み取り可能なマーキングが実現できることを発見しました。

- 結論: 高速で堅牢なレーザーマーキングプロセスをダイカストセル内に直接統合し、過酷な表面処理を受ける部品であっても完全なトレーサビリティを確保することが可能になりました。

課題:なぜこの研究がHPDC専門家にとって重要なのか

近年、自動車業界におけるリコール関連のコスト増大に伴い、個々の部品、特にダイカストのような高潔性部品に対するトレーサビリティ要求が大幅に高まっています。この要求に応えるため、個々の部品に固有の識別子(通常は2Dデータマトリックスコード)をマーキングすることが一般的になっています。しかし、ダイカスト部品の25%から50%は、鋳造後に表面を滑らかにするためのショットブラスト処理を受けます。この研磨ブラスト工程は非常に過酷で、従来のレーザーマーキングを部品表面から完全に消し去ってしまいます。これにより、後工程での部品の識別が不可能になり、トレーサビリティが失われるという深刻な問題が生じていました。この研究は、この根本的な課題を解決し、ダイカスト製造プロセス全体を通じて信頼性の高いトレーサビリティを確立することを目的としています。

アプローチ:研究手法の解明

研究チームは、ショットブラスト処理に耐えうるレーザーマーキングの最適なパラメータを特定するため、体系的な実験的アプローチを取りました。

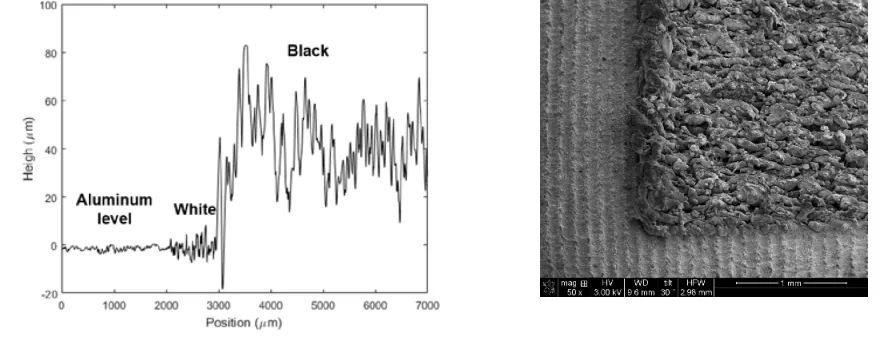

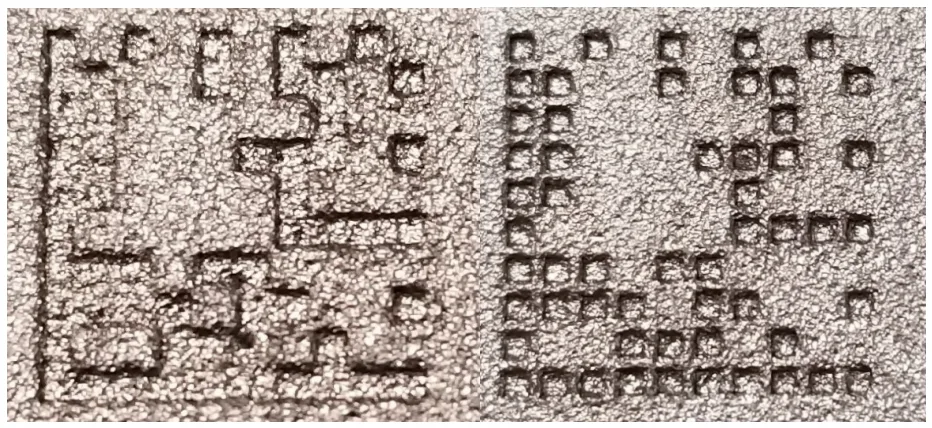

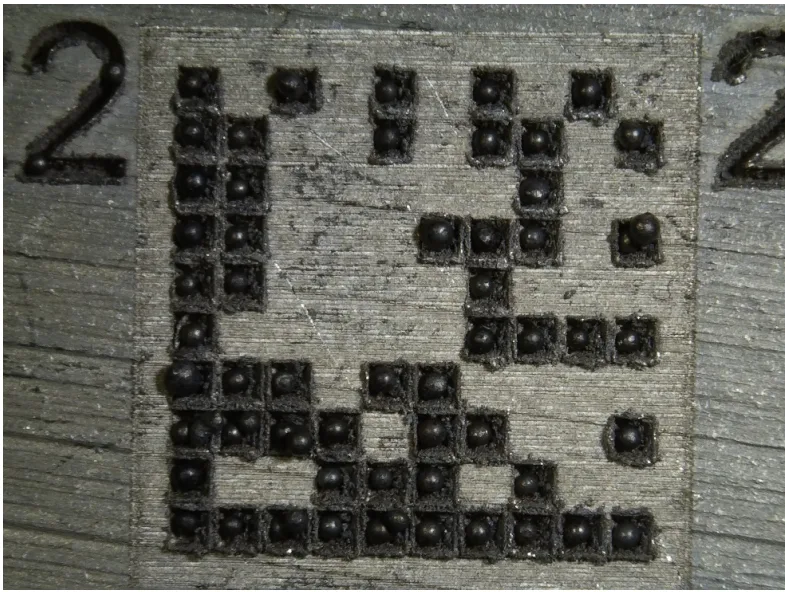

手法1:初期仮説と検証 当初の仮説は、ショットメディアよりも小さい寸法の深いセルをマーキングすることで、セルの壁が物理的な保護壁として機能し、底面の黒色微細構造を保護するというものでした。しかし、このアプローチは失敗に終わりました。柔らかいアルミニウムの母材が、硬いスチールショットの衝撃によって変形し、マーキングされた小さな穴を塞いでしまい、コードが読み取り不能になることが判明しました(図6参照)。

手法2:最適化されたアプローチ 初期の失敗を踏まえ、研究チームはアプローチを改良しました。各セルの周囲に意図的に壁を残す「セル充填率」(実験的に80%が最適と判断)という概念を導入しました。その上で、以下の主要パラメータを体系的に変化させ、その影響を評価しました。 * 使用機材: Laserax LXQ-100 (100W) ファイバーレーザー、Wheelabrator Tumblast ショットブラスト機(S170鋳鋼球を使用)。 * 材料: 8-10%のシリコンを含むアルミニウム合金(Aural 2TM)。 * 変数: セルサイズ(0.3mmから1.6mmまで)、マーキング深さ(レーザーのパス回数を1~5回で変更)。 * 評価: Cognex DM262Xカメラを使用し、ISO 29158規格に従ってショットブラスト前後のマーキングのコントラストと総合品質グレードを定量的に評価しました。

ブレークスルー:主要な発見とデータ

この体系的な研究により、ショットブラスト耐性マーキングを実現するための重要な知見が得られました。

発見1:セルサイズの「最適領域」の特定

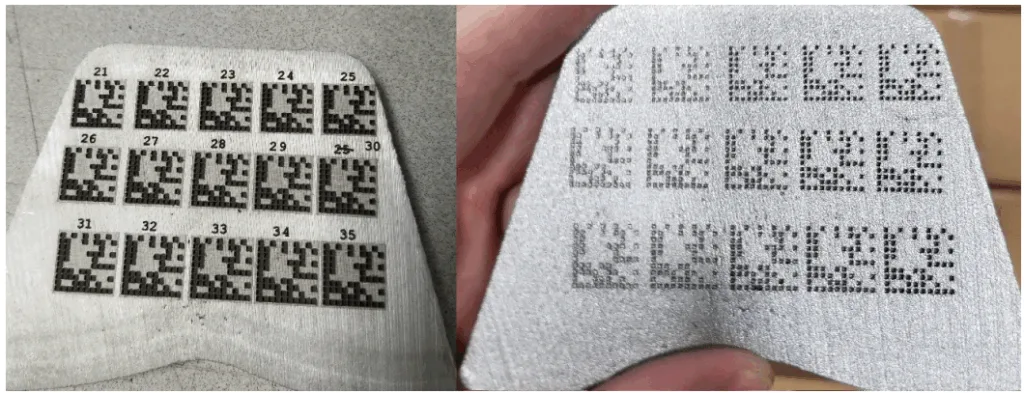

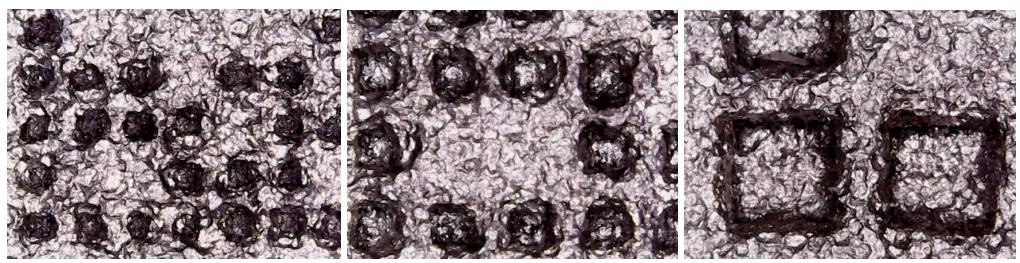

実験結果は、セルサイズがマーキングの生存性に決定的な影響を与えることを明確に示しました。 - 小さすぎるセルの問題: 0.5mm未満のセルは、ショットブラスト処理中に周囲の材料の塑性変形によって穴が塞がれ、完全に読み取り不能となりました(表2)。 - 最適範囲: 0.55mmから0.95mmの範囲のセルサイズが、ショットブラスト後も良好で安定したコントラストを維持し、ISO 29158規格でAまたはBという高いグレードを達成しました(図15)。 - 大きすぎるセルの問題: 0.95mmを超えるセルサイズでは、コントラストが徐々に低下する傾向が見られました。これは、セルの開口部が大きくなりすぎて、ショットメディアが底面に到達しやすくなるためです。

発見2:深さの重要性とその限界

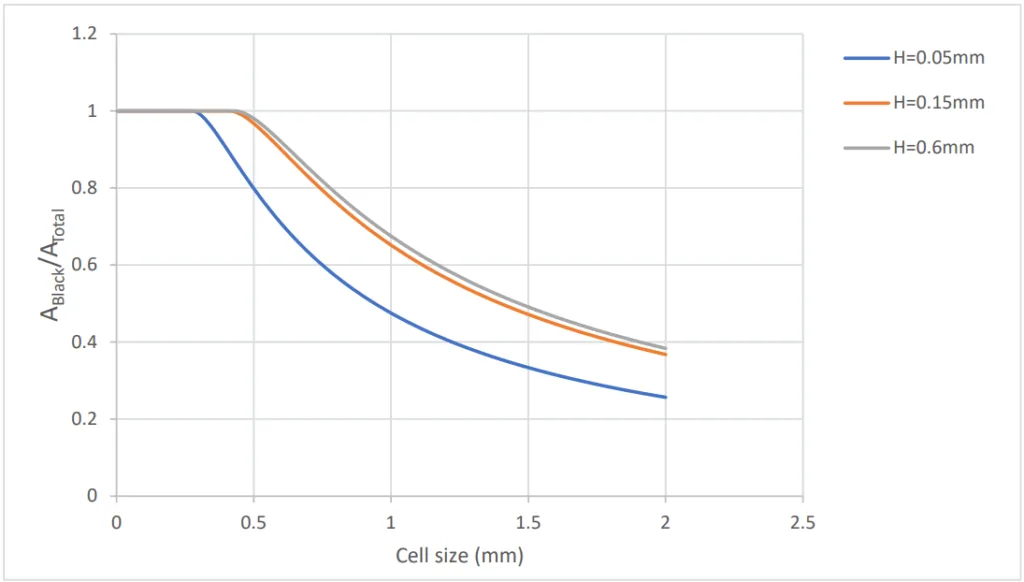

マーキングの深さも重要な要素ですが、その効果には限界があることが幾何学的解析によって裏付けられました。 - 幾何学的保護の原理: 図19に示すように、マーキングのコントラストを維持する鍵は、ショットメディアがセルの底面に直接接触するのを防ぐことです。 - 臨界深さ(D/2): 最も重要な発見は、マーキングの深さ(H)がショットメディアの直径(D)の半分(D/2、本実験では約200µm)を超えると、それ以上深くしても保護される黒色領域の割合はほとんど増加しないということです(図22)。これは、過度に深いマーキング(=長い加工時間)は、品質向上にほとんど寄与しないことを意味します。これにより、品質を損なうことなくマーキング時間を大幅に短縮できることが示されました。

研究開発および運用への実践的示唆

本研究の成果は、ダイカスト業界のさまざまな専門家にとって、具体的で実践的な指針を提供します。

- プロセスエンジニア向け: この研究により、ショットブラスト耐性を実現するための具体的なプロセスパラメータ(セルサイズ0.55~0.95mm、深さ約200µm、充填率80%)が明らかになりました。また、要求されるデータ量と利用可能なサイクルタイムに応じて、オープンエア型とロータリーテーブル型のどちらの装置が最適かを判断するための明確なガイドライン(表6)が提供されています。

- 品質管理チーム向け: 論文の表2に示されたデータは、さまざまなパラメータ設定で期待されるショットブラスト後のISO 29158グレードを予測するのに役立ちます。これにより、マーキングの品質検査における客観的な合否判定基準を設定することが可能になります。

- 設計エンジニア向け: この研究で確立された技術により、後工程でショットブラスト処理が施される部品であっても、永続的なマーキングを施すことが可能になりました。これにより、設計の初期段階からトレーサビリティ要件を確実に満たす部品設計を自信を持って行うことができます。

論文詳細

Inline Integration of Shotblast Resistant Laser Marking in a Die Cast Cell

1. 概要:

- タイトル: Inline Integration of Shotblast Resistant Laser Marking in a Die Cast Cell

- 著者: J. Landry¹, J. Maltais¹, J-M. Deschênes¹, M. Petro², X. Godmaire¹, A. Fraser¹ (¹Laserax Inc., ²Cascade Die Casting Group)

- 発表年: 2018

- 発表誌/学会: DIE CASTING CONGRESS & EXPOSITION, NORTH AMERICAN DIE CASTING ASSOCIATION (NADCA)

- キーワード: Laser Marking, Shotblast Resistant, Traceability, Die Casting, 2D Data-Matrix

2. 抄録:

近年、自動車メーカーによるリコールに関連する高額なコストが、個々のコンポーネントのトレーサビリティに対する需要を著しく増加させており、ダイカスト部品も例外ではない。その結果、特に高潔性部品に対する固有識別子マークの要求が、業界でますます一般的になっている。これらのマークは通常、2Dデータマトリックスコードの形式をとる。OEMのニーズに加えて、部品メーカーにとっても、各部品に個別のユニークなシリアル番号をマーキングすることには重要な利点がある。これにより、特定の(欠陥のある、またはそうでない)部品がいつどこで製造されたかを正確に知ることができ、その部品に関連するプロセスおよび環境パラメータを追跡することが可能になる。メーカーはまた、この情報をプロセスの改善や、同様の状況に遭遇した他の部品の追跡にも利用できる。部品を正しく識別し、混同の可能性を避けるためには、マーキングは金型から取り出された直後、ダイカストセル内で行われなければならない。これらの部品はしばしば後工程でショットブラスト処理を受けるため、このプロセスがマークに対して非常に攻撃的であることから、マーキング特性に課題が加わる。過去3年間にわたりこのトピックを広範に研究した結果、Laseraxはついに、ほとんどのショットブラストプロセスに耐え、高い品質と可読性を維持する識別子のレーザーマーキングを可能にする適切なレーザーパラメータを発見した。昨年得られた優れた結果は、スループットに一切の妥協をすることなく、ダイカストセルへの統合を可能にする高速で堅牢なレーザーマーキング方法を初めて実証した。ショットブラスト後のレーザーマークされた識別子の優れた読み取り率は、今やダイカストメーカーにとって真のトレーサビリティを実現し、プロセス改善の新時代への道を開くものである。

3. 序論:

特に自動車業界において、個々のコンポーネントのトレーサビリティの必要性は、過去数年間で著しく増加した。これらのコンポーネントへの固有の2Dマトリックスの直接部品マーキングに関連する主な課題は、主に、機械の利用可能なサイクルタイム内に収まるようにマーキング時間を短縮すること、および鋳造後の部品に適用される後処理に耐性のあるコードを作成することであった。ダイカストでは、コンポーネントの25%から50%が、炭素鋼またはステンレス鋼のボールを部品にショットして表面を滑らかにする研磨ブラストプロセスを経る。ショットブラストと呼ばれるこのプロセスは、最先端のレーザーマーキングを部品表面から完全に消し去る。ショットブラスト耐性レーザーマーキングの主題は、前回のNADCAショー(2017年)で我々のチームによる以前の出版物で調査されており、その際にはLaseraxによってショットブラスト後のレーザーマークされた2Dコードの読み取りの最初のデモンストレーションが提示された。ダイカスト業界が経験する課題に対処するためには、マーキング深さやセルサイズなどのさまざまなパラメータをより徹底的に調査し、2Dコードの品質、コントラスト、マーキング時間の観点からマーキングプロセスを最適化する必要があった。

4. 研究の概要:

研究トピックの背景:

自動車産業におけるリコールコストの増大を背景に、ダイカスト部品を含む個々のコンポーネントに対する完全なトレーサビリティの要求が高まっている。このトレーサビリティは、通常2Dデータマトリックスコードの直接部品マーキングによって実現されるが、ダイカスト部品の多くが受けるショットブラスト処理によってマーキングが消去されてしまうという問題があった。

従来の研究の状況:

従来の最先端レーザーマーキング技術では、ショットブラストの物理的な研磨作用に耐えることができず、マーキングが完全に失われていた。本研究の著者らは、2017年のNADCAショーでショットブラスト耐性マーキングの初期的な可能性を提示したが、実用的なインライン統合のためには、さらなる最適化が必要であった。

研究の目的:

本研究の目的は、ショットブラスト処理後も高い品質と可読性を維持する2Dデータマトリックスコードを作成するための最適なレーザーマーキングパラメータ(マーキング深さ、セルサイズ、セル充填率など)を特定することである。最終的な目標は、ダイカストセルのサイクルタイムを妨げることなく統合可能な、高速かつ堅牢なマーキングプロセスを確立することにある。

研究の核心:

研究の核心は、レーザーマーキングパラメータを体系的に変更した85個のサンプルを作成し、それらを実際の産業用ショットブラスト処理にかけ、処理前後のマーキング品質をISO規格に基づき定量的に評価することにある。さらに、観測された現象を物理的に説明するため、ショットメディアとマーキングセルの幾何学的相互作用に関する理論モデルを構築し、実験結果と比較検証した。

5. 研究方法

研究デザイン:

本研究は、レーザーマーキングのパラメータ(セルサイズ、深さ)を独立変数とし、ショットブラスト処理後のDMCコードの品質(ISO 29158に基づくグレードとコントラスト)を従属変数とする実験計画法に基づいている。

データ収集と分析方法:

- マーキング: Laserax LXQ-100 (100W) ファイバーレーザーを用いて、アルミニウム合金(Aural 2TM)上に10x10のDMCをマーキング。セルサイズは0.3mmから1.6mm、深さはレーザーパス回数(1~5回)で調整。セル充填率は80%に固定。

- ショットブラスト処理: Cascade Die Casting GroupおよびGroupe Canimexにて、Viking Blast CB-3614およびWheelabrator Tumblastを使用し、S170鋳鋼球(平均直径0.430mm)で90秒間処理。

- 分析: Cognex DM262Xカメラを使用して、ショットブラスト前後の全サンプルのDMCを読み取り、ISO 29158規格に従ってコントラスト、セル変調、軸方向・格子状変形などを評価し、総合グレードを決定。深さはDEKTAK 150表面プロファイラで測定。

研究トピックと範囲:

研究は、ダイカスト用アルミニウム合金へのショットブラスト耐性レーザーマーキングに焦点を当てる。範囲は、セルサイズ、マーキング深さ、マーキング時間がDMCの品質と可読性に与える影響の評価、およびその結果を説明する幾何学的モデルの構築までを含む。

6. 主要な結果:

主要な結果:

- 0.5mm未満のセルサイズを持つDMCは、ショットブラスト処理中に周囲の材料変形によって穴が塞がれ、読み取り不能となった。

- 高いコントラストと可読性を得るための最適なセルサイズは、0.55mmから0.95mmの範囲であることが特定された。

- 80%のセル充填率が、コントラストを維持する上で最適であることが実験的に決定された。

- マーキングの深さは、臨界値(ショットメディアの直径Dの約半分、D/2)まではコントラストに大きな影響を与えるが、それを超えると影響は小さくなる。

- ショットメディアとセルの幾何学的相互作用をモデル化することで、セルサイズと深さがコントラストに与える影響の傾向を正確に予測できた。

- 6桁以下の数値文字を含むDMCであれば、10秒未満で高いグレード(AまたはB)のショットブラスト耐性マークを作成することが可能である。

Figure Name List:

- Figure 1: Example of Data Matrix Code (DMC) with Laserax’s website address encoded in it.

- Figure 2a and 2b - Left: Results from a surface profiler. The surface without treatment is represented before 2000 μm. Between 2000 μm and 3000 μm is a whitened surface. After 3000 μm, a blackened surface was generated. Right: SEM image of the black and white.

- Figure 3: Schema of the geometrical protection of the black marking by a cell smaller than the blast media.

- Figure 4: Experimental setup for laser marking on an aluminium component.

- Figure 5: Viking Blast model: CB-3614.

- Figure 6: Close-up of a small-cell DMC before and after the shotblast treatment.

- Figure 7: Close-up of an 100% filled DMC post-shotblast

- Figure 8: DMC with varying fillings (30%, 55% and 100% respectively).

- Figure 9: A close-up of a 80% filled 2D matrix. So is the size of the module.

- Figure 10: Close-ups of an 100% filled DMC (left) and a 80% filled DMC (right). The cell size (Sc) is 1 mm.

- Figure 11: DMC with varying size: From left to right, 0.3 mm, 0.55 mm and 1.6 mm cell size, respectively)

- Figure 12: Wheelabrator model: Tumblast

- Figure 13: DMCs with cell sizes ranging from 0.3 mm to 0.55 mm before and after the shotblast procedure.

- Figure 14: DMCs with cell sizes ranging from 0.85 mm to 0.95 mm before and after the shotblast procedure.

- Figure 15: Evolution of contrast in relationship with cell size.

- Figure 16: Evolution of contrast in relation with depths for all readable DMCs.

- Figure 17: Evolution of contrast in relationship with time for the five different depths.

- Figure 18: Evolution of contrast in relationship with time of marking with emphasis on first two laser passes. The squares represent the depth of 0.15mm while the circles represent the depth of 0.30mm.

- Figure 19: Geometric interpretation of a cast steel ball interacting with the bottom of a cell.

- Figure 20: Top view of a cell before and after the shotblast treatment.

- Figure 21: Three DMCs (from left to right Sc= 0.5 mm, Sc= 0.75 mm, Sc= 1.6 mm) taken at a depth of 0.60 mm

- Figure 22: Graphs of the relation between the black area ratio and depths for cell sizes ranging from 0.6 mm to 1.6 mm.

- Figure 23: Graphs of the relation between the black area ratio for cell depths of 0.05 mm, 0.15 mm and 0.6 mm.

- Figure 24: Marking full of carbon steel shots

- Figure 25: Left: Open Air enclosure, Right: Rotary Table enclosure

7. 結論:

レーザーマーキングは、トレーサビリティを確保するためのコンポーネントへの永久マーキングにおいて、最も実行可能で信頼性の高い技術であり続けている。直接部品マーキング分野で生じる絶え間ない課題は、レーザー技術によって容易に解決できる。マーキング時間とコードの可読性の両方を最適化するショットブラスト耐性マーキングの必要性は、LaseraxのLXQ-100レーザーシステムによって対処可能である。データ保存容量が小さいDMC(6桁以下の数値文字)の場合、ISO 29158規格と比較してB以上のグレードを維持しながら、10秒未満のマーキング時間を達成できる。また、より高い保存容量を持つDMCが、ショットブラスト後もその高いグレードを維持し、合理的な時間枠内で実現できることも実証した。最後に、データストレージ要件と鋳造プロセス内で利用可能なサイクルタイムに応じて、どのエンクロージャがより適しているかを説明した。これらのブレークスルーに基づき、ダイカストメーカーは、部品が後処理のショットブラストを受ける場合でも、自社のダイカストセルにインラインレーザーマーキングソリューションを導入することを真剣に検討できるようになった。

8. 参考文献:

- Maltais, J., Brochu, V., Frayssinous, C., Vallée, R., Godmaire, X., Fraser, A. “Surface analysis study of laser marking of aluminium,” ICSCOBA 2016

専門家Q&A:トップ質問への回答

Q1: なぜ80%のセル充填率が最適だと判断されたのですか?

A1: この80%という値は、論文によれば実験的に最適であると決定されました。100%充填(セル間に壁がない状態)の場合、隣接するセルに囲まれたセルのコントラストが低下する現象が観察されました(図7)。80%の充填率にすることで、各セルの周囲に意図的に壁(元の表面)を残し、これが構造的な支えとなってショットブラストによる変形を抑制し、結果としてコントラストの維持に貢献したと考えられます。

Q2: 当初の仮説であった「ショットメディアより小さいセル」が失敗した物理的な理由は何ですか?

A2: 失敗の主な理由は、材料の物性の違いにあります。マーキング対象のアルミニウムは比較的柔らかく延性のある材料ですが、ショットメディアであるスチール球は非常に硬いです。硬いスチール球が柔らかいアルミニウム表面に高速で衝突すると、マーキングされた小さな穴の周囲のアルミニウムが塑性変形を起こし、穴を押しつぶすように塞いでしまいました(図6)。これにより、コードの暗部と明部の区別がつかなくなり、読み取り不能となったのです。

Q3: マーキングの深さが一定以上になるとコントラストが改善しなくなるという発見は、実用上どのような意味を持ちますか?

A3: これは、マーキング時間を最適化する上で非常に重要な意味を持ちます。この発見は、品質を確保するために必要以上に深いマーキングを行う必要がないことを示しています。論文の幾何学的モデル(図19、図22)が示すように、深さがショットメディアの半径(D/2)に達すれば、それ以上深くしてもショットメディアの侵入を防ぐ効果は頭打ちになります。したがって、この臨界深さ(本研究では約200µm)を狙うことで、品質を維持しつつレーザーのパス回数を最小限に抑え、インライン統合に必要な短いサイクルタイムを実現できます。

Q4: 「オープンエア型」と「ロータリーテーブル型」の装置の選択は、プロセスにどのように影響しますか?

A4: どちらの装置を選択するかは、利用可能なサイクルタイムと必要なデータ容量(=マーキング時間)に依存します。ロータリーテーブル型は、部品の搬入・搬出と同時に別の位置でマーキングを行うため、マーキング時間そのものがサイクルタイムに直接影響しません(隠蔽される)。これにより、より長い時間(=より深いマーキング)が必要な場合や、低出力のレーザーを使用する場合に有利です。一方、オープンエア型は低コストで設置面積も小さいですが、マーキング時間がサイクルタイムに直接加算されます。論文の表6は、サイクルタイムとデータ容量に基づいた具体的な推奨選択肢を示しています。

Q5: 図24では、セル内にスチールショットが詰まっていますが、それでもコードが読み取り可能だったのはなぜですか?

A5: バーコードリーダーは、明るい領域(明)と暗い領域(暗)のコントラスト差を検出して情報を読み取ります。本研究で作成されたセルは、底面がレーザーによって黒色の微細構造に加工されており、光を吸収するため「暗」となります。一方、部品の元の表面と、セル内に詰まったスチールショットの上面は、ショットブラストによって平滑化され、光を強く反射するため「明」となります。たとえショットが詰まっていても、リーダーはセルの「暗い底面」と周囲の「明るい表面」のコントラストを十分に認識できるため、コードの読み取りが可能となるのです。

結論:より高い品質と生産性への道を開く

ダイカスト部品のトレーサビリティ確保は、ショットブラストという避けられない工程によって長年妨げられてきました。本論文で紹介された研究は、レーザーマーキングのパラメータを科学的に最適化することで、この課題を克服できることを示しました。このショットブラスト耐性レーザーマーキング技術は、研究開発および生産現場に、信頼性の高いトレーサビリティを工程内で実現するための実践的なソリューションを提供します。これにより、品質管理の向上、リコール対応の迅速化、そして最終的には生産性の向上に大きく貢献します。

CASTMANでは、お客様がより高い生産性と品質を達成できるよう、最新の業界研究を応用することに尽力しています。本稿で議論された課題がお客様の事業目標と一致する場合、これらの原理をお客様のコンポーネントにどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、"[J. Landry et al.]"による論文"[Inline Integration of Shotblast Resistant Laser Marking in a Die Cast Cell]"に基づく要約および分析です。

出典: [NADCA (North American Die Casting Association) Transaction Paper T18-021]

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.