Optimization of Direct Laser Deposition Process for Shot Sleeves Used in Aluminium Diecasting

この技術概要は、[Bibin Babu氏およびM. Muthukumaran氏]によって執筆され、[International Journal of Latest Technology in Engineering, Management & Applied Science (IJLTEMAS)]([2018]年)に掲載された学術論文「[Optimization of Direct Laser Deposition Process for Shot Sleeves Used in Aluminium Diecasting]」に基づいています。

キーワード

- 主要キーワード: DLDプロセス (直接レーザー蒸着プロセス)

- 副次キーワード: ショットスリーブ, アルミダイカスト, H13工具鋼, 最適化, アディティブマニュファクチャリング, ANOVA

エグゼクティブサマリー

- 課題: アルミダイカストで使用される高価なショットスリーブは、摩耗や損傷を受けやすく、頻繁な交換がコスト増につながるという課題がありました。

- 手法: H13工具鋼を肉盛材料、316Lステンレス鋼を母材として用い、直接レーザー蒸着(DLD)法における7つの主要プロセスパラメータを体系的に変更する実験計画法(DOE)を実施しました。

- 重要なブレークスルー: 解析の結果、肉盛品質に最も大きな影響を与える3つの主要パラメータ(内側ガス圧、レーザー出力、オーバーラップ率)を特定し、その寄与率を定量化しました。

- 結論: DLDプロセスを最適化することで、ショットスリーブの補修や製造において、硬度、微細構造、気孔率などの品質特性を予測・制御し、部品寿命を延ばすことが可能になります。

課題:なぜこの研究がHPDC専門家にとって重要なのか

アルミダイカストの製造現場において、ショットスリーブは溶融金属を金型へ移送する極めて重要な役割を担っています。しかし、高温の溶湯との接触や高圧による機械的ストレスに常に晒されるため、摩耗、侵食、熱亀裂といった損傷は避けられません。これらの損傷は製品品質の低下を招くだけでなく、ショットスリーブ自体の交換が必要となり、高額な部品コストと生産ラインの停止による機会損失を発生させます。従来、損傷したスリーブは廃棄・交換されるのが一般的でしたが、この研究はアディティブマニュファクチャリング技術の一つである直接レーザー蒸着(DLD)法を用いて、これらの高価な部品を補修し、その寿命を延ばすための具体的なプロセス最適化手法を提示するという、コスト削減と持続可能性に直結する重要な課題に取り組んでいます。

アプローチ:方法論の解明

本研究では、ショットスリーブのDLDプロセスを最適化するために、統計的な実験計画法(DOE)であるタグチメソッドのL18直交配列表が採用されました。これにより、多数のプロセスパラメータが品質に与える影響を効率的に評価することが可能になりました。

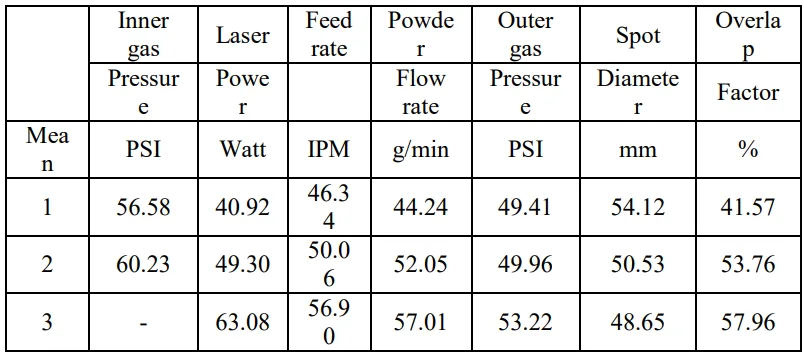

手法1:材料とプロセスパラメータの選定 - 肉盛材料: ショットスリーブに求められる靭性と耐熱性から、H13工具鋼が選ばれました。 - 母材: 耐食性に優れた316Lステンレス鋼が使用されました。 - 主要制御因子: プロセスの品質を左右する7つの主要パラメータが選定され、それぞれに2~3つの水準が設定されました(Table I参照)。 1. レーザー出力 (W) 2. スポット径 (mm) 3. 内側ガス圧 (psi) 4. 外側ガス圧 (psi) 5. 送り速度 (ipm) 6. 粉末供給量 (g/min) 7. オーバーラップ率 (%)

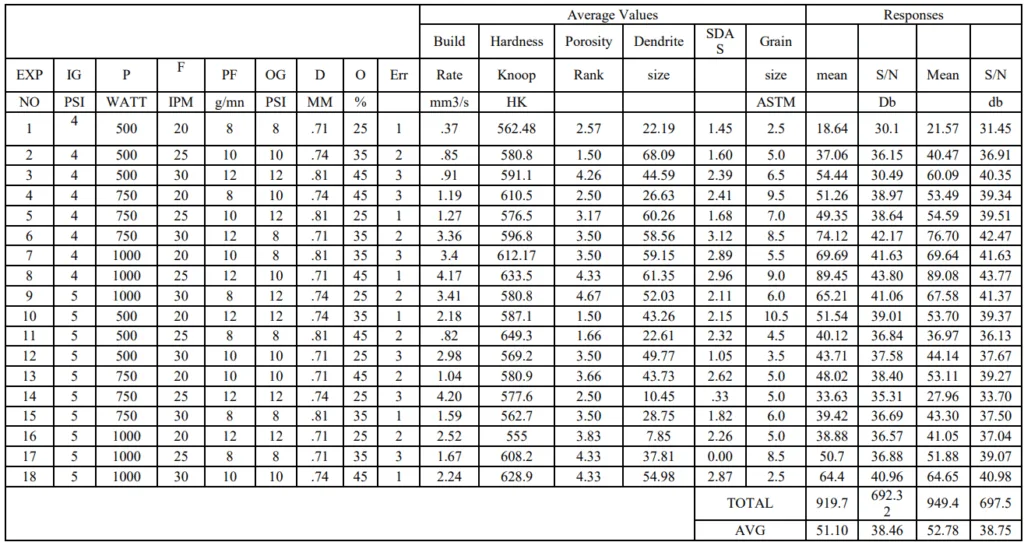

手法2:品質評価とデータ分析 - 評価基準: 作成されたサンプルの品質は、複数の基準を用いて総合的に評価されました。具体的には、ヌープ硬さ、デンドライトサイズ、二次デンドライトアーム間隔(SDAS)、ASTM結晶粒度、ビルドレート、気孔率が測定されました。 - データ分析: 各実験で得られたデータは、Minitabソフトウェアを用いて平均分析(ANOM)および分散分析(ANOVA)にかけられました。これにより、各パラメータが最終的な品質にどれだけ影響を与えるか(寄与率)が統計的に明らかにされました。

ブレークスルー:主要な研究結果とデータ

本研究における実験と分析から、DLDプロセスの品質を制御するための重要な知見が得られました。

結果1:品質を決定づける3つの最重要パラメータの特定

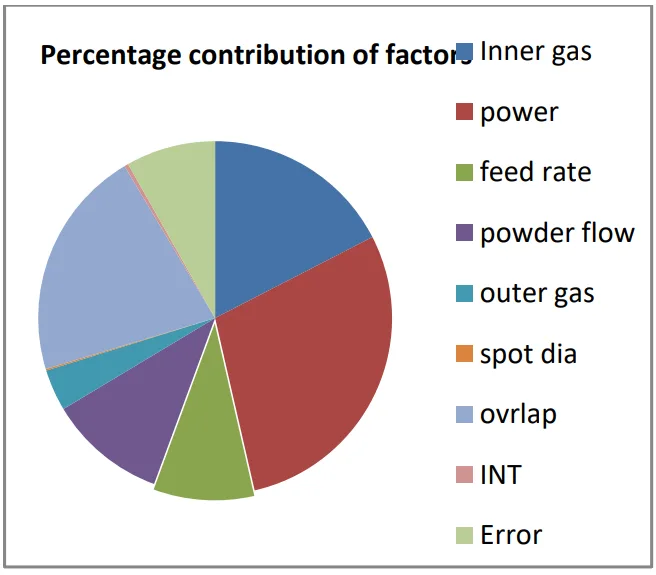

分散分析(ANOVA)の結果、肉盛層の全体的な品質に対して最も大きな影響力を持つのは、レーザー出力、オーバーラップ率、そして内側ガス圧であることが明らかになりました。Table VIIおよびFigure 2に示されるように、これらのパラメータの寄与率は以下の通りです。 - レーザー出力 (P): 28.98% - オーバーラップ率 (O): 21.10% - 内側ガス圧 (IG): 17.43%

これら3つのパラメータだけで、プロセス全体の変動の67%以上を占めており、DLDプロセスを制御する上で最優先で管理すべき因子であることが定量的に示されました。

結果2:予測モデルの妥当性検証とプロセスの堅牢性確保

最適化されたパラメータ設定に基づき、予測される品質(平均値78.64、S/N比43.87)が算出されました。その後、この最適条件下で実際にサンプルを作製する確認実験が行われました。その結果、実測値は平均値77.19、S/N比42.52となり、予測値は算出された信頼区間内に収まりました。これは、構築された統計モデルが非常に正確であり、この最適化手法が実際の製造プロセスにおいて信頼性の高い結果をもたらすことを証明しています。これにより、ノイズや誤差が存在する中でも、安定した高品質な肉盛を実現する堅牢なプロセスを確立することができました。

研究開発および運用への実践的示唆

- プロセスエンジニア向け: この研究は、ショットスリーブの補修品質を向上させるために、特に内側ガス圧、レーザー出力、オーバーラップ率の3つのパラメータを精密に調整することが極めて重要であることを示唆しています。これらのパラメータを最適化することで、気孔の低減や微細構造の改善に直接貢献できます。

- 品質管理チーム向け: 論文のTable VII(平均二乗とF比)のデータは、特定のプロセス条件が硬度や結晶粒度といった主要な機械的特性にどのように影響するかを明確に示しています。これは、DLDで補修された部品に対する新しい品質検査基準を策定する際の貴重な根拠となります。

- 設計エンジニア向け: この研究結果は、DLDによる補修プロセスそのものに関するものですが、部品の初期設計段階において、DLDによる補修のしやすさを考慮に入れることの重要性を示唆しています。例えば、補修が必要となる可能性のある領域の形状を、レーザーヘッドがアクセスしやすく、均一なオーバーラップを実現しやすいように設計することが考えられます。

[DETAILED ACADEMIC SUMMARY (AUTHOR'S VOICE),STYLE SHIFT DIRECTIVE]

論文詳細

Optimization of Direct Laser Deposition Process for Shot Sleeves Used in Aluminium Diecasting

1. 概要:

- Title: Optimization of Direct Laser Deposition Process for Shot Sleeves Used in Aluminium Diecasting

- Author: Bibin Babu, M. Muthukumaran

- Year of publication: 2018

- Journal/academic society of publication: International Journal of Latest Technology in Engineering, Management & Applied Science (IJLTEMAS)

- Keywords: Direct Laser Deposition Process, Die casting, Rapid prototyping, Tool Steels, ANOVA

2. Abstract:

Optimization is a process or a methodology of making something a fully functional, perfect, effective as possible. In product design optimization of the design is the most economical and creating efficient design. By using product models either by hand or through several different software programs optimal product can be done. In this paper a Direct Laser Deposition (DLD) method is applied to create shot sleeve prototype. A laser beam is used to fuse metal powder onto a substrate in the form of many layers and the part is gradually fabricated to near net-shape. The shot sleeves used in aluminium die casting produced by laser deposition method is optimized. Shot sleeves are critical elements for aluminium die casting through which the molten medium is transferred into the die. H13 Tool steel is used as the deposit material and the 316L stainless steel as the substrate material. The micro structural properties like the knoop hardness, dendrite size, secondary dendrite arm spacing (SDAS) ASTM grain size, the build rate and the porosity are used as the evaluation criteria. The experiment is conducted in random order and the analysis are obtained by minitab software.

3. Introduction:

近年、アディティブマニュファクチャリングプロセスは、鋼、アルミニウム、チタン合金などの様々な金属材料の製造において、従来プロセスに代わるものとして台頭してきた。直接金属蒸着(DMD)は、航空宇宙産業や自動車産業で採用されるような高コスト製品の保守、修理、オーバーホールへの適用性から関心を集めている先進的なアディティブマニュファクチャリング技術である。本稿では、アルミダイカストで使用されるショットスリーブのプロトタイプ作製に直接レーザー蒸着(DLD)法を適用し、そのプロセスを最適化することを目的とする。

4. Summary of the study:

Background of the research topic:

アルミダイカストにおけるショットスリーブは、溶融金属を金型に搬送する重要な部品であり、過酷な条件下で使用される。DLD法は、このような高価値部品の補修やニアネットシェイプでの製造を可能にする技術として期待されている。

Status of previous research:

本研究は、ラピッドプロトタイピング(RP)技術、CAD/CAM、CNC加工といったコンピュータ関連技術の発展を背景としている。特にDLD/DMD技術は、金属粉末をレーザーで溶融・積層させることにより、高機能部品の補修や耐摩耗・耐食コーティングへの応用が進められている。

Purpose of the study:

本研究の目的は、H13工具鋼を肉盛材料、316Lステンレス鋼を母材として用いたDLDプロセスにおいて、実験計画法(DOE)を用いてプロセスの最適化を行うことである。評価基準として、ヌープ硬さ、デンドライトサイズ、二次デンドライトアーム間隔(SDAS)、ASTM結晶粒度、ビルドレート、気孔率を用い、総合的な品質向上を目指す。

Core study:

7つの制御因子(レーザー出力、スポット径、内外ガス圧、送り速度、粉末供給量、オーバーラップ率)を3水準(内側ガス圧のみ2水準)で設定し、タグチメソッドのL18直交配列表に基づいて実験を実施した。得られた複数の応答(評価基準)は、重み付けによって単一の総合評価基準(Overall Evaluation Criterion, OEC)に統合された。Minitabソフトウェアを用いた平均分析(ANOM)および分散分析(ANOVA)により、各因子の影響度を評価し、最適なプロセスパラメータの組み合わせを特定した。

5. Research Methodology

Research Design:

本研究では、統計的実験計画法(DOE)であるタグチメソッドを採用した。7つの制御因子とノイズ因子を評価するため、L18直交配列表が選択された。

Data Collection and Analysis Methods:

各実験条件でDLDによりサンプルを作製し、ビルドレートを算出した後、サンプルをワイヤーカットで断面出し、樹脂に埋め込んだ。その後、研磨およびエッチング処理を行い、顕微鏡で微細構造を観察した。ヌープ硬さ、SDAS、結晶粒度、気孔率、亀裂などの特性を測定・評価した。収集されたデータは、Minitabソフトウェアを用いて平均分析(ANOM)および分散分析(ANOVA)にかけられ、各因子の寄与率が算出された。

Research Topics and Scope:

本研究の範囲は、H13工具鋼を316Lステンレス鋼上にDLD法で積層するプロセスに限定される。調査対象となるのは、Table Iに示された7つのプロセスパラメータが、6つの微細構造および機械的特性に与える影響である。

6. Key Results:

Key Results:

- 分散分析(ANOVA)の結果、プロセスに最も大きな影響を与える因子は、レーザー出力(寄与率28.98%)、オーバーラップ率(21.10%)、内側ガス圧(17.43%)であることが特定された。

- これら3つの因子で、プロセス全体の変動の67%以上を説明することが示された。

- 最適化されたパラメータの組み合わせが特定され、それに基づく品質の予測モデルが構築された。

- 予測モデルの妥当性を検証するために確認実験が行われ、その結果は算出された信頼区間内に収まり、モデルの有効性が証明された。

- 本研究により、ノイズや誤差の存在下でも安定した結果をもたらす、堅牢で制御可能なDLDプロセスが確立された。

Figure Name List:

- Fig. 1 Main components of laser deposition line

- Fig. 2 Percentage contribution of factors

7. Conclusion:

本研究により、ビルドレート、微細硬度、気孔率、SDAS、ASTM結晶粒度に関して、レーザー蒸着プロセスが最適化された。異なるOECの重み付けに対して最適なパラメータの組み合わせが見出された。予測モデルを用いて最適値が予測され、信頼区間が計算された。確認実験はモデルを検証し、推定された信頼区間の範囲内に収まった。これにより、相互作用、ノイズ、実験誤差が存在する中でも、システムは堅牢で制御可能となり、微細構造も調査された。

8. References:

- [1]. El Cheikh, H.; Courant, B.; Hascoet, J.; Guillen, R., (2012) Prediction and analytical description of the single laser track geometry in direct laser fabrication from process parameters and energy balance reasoning, Journal of Materials Process Technology, 212, 1832-1839.

- [2]. Gao, R.; Wang, L.; Teti, R.; Dornfeld, D.; Kumara, S.; Mori, M.; Helu, M. (2015) Cloud-enabled Prognosis for Manufacturing, CIRP Ann. Manufacturing Technology, 64, 749-772.

- [3]. Riveiro, A.; Mejías, A.; Lusquiños, F.; del Val, J.; Comesaña, R.; Pardo, J.; Pou, J, (2014) Laser cladding of aluminium on AlSi 304 stainless steel with high-power diode lasers, Surface Coating Technology, 253, 214-220.

- [4]. Ocylok, S.; Alexeev, E.; Mann, S.; Weisheit, A.; Wissenbach, K.; Kelbassa, I, (2014) Correlations of Melt Pool Geometry and Process Parameters during Laser Metal Deposition by Coaxial Process Monitoring, Physics Procedia, 56, 228-238.

- [5]. Attar, H.; Ehtemam-Haghighi, S.; Kent, D.; Wu, X.; Dargusch, M.S, (2017) Comparative study of commercially pure titanium produced by laser engineered net shaping, selective laser melting and casting processes, Material Science Engineering, 705, 385-393.

- [6]. Angelastro, A.; Campanelli, S.L.; Casalino, G, (2017) Statistical analysis and optimization of direct metal laser deposition of

- [7]. Dutta, B., Palaniswamy, S., Choi, J., Song, L.J., Mazumder, J., (2011) Additive manufacturing by direct metal deposition, Advanced Materials & Processing, Vol.169 (5). Pp. 33-36

- [8]. Leyens, C., Beyer, E., (2015) Innovations in laser cladding and direct laser metal deposition. Laser Surface Engineering, Pp. 181-192.

- [9]. Li, S., Wei, Q., Shi, Y., Zhu, Z., Zhang, D., (2015) Microstructure Characteristics of Inconel 625 Superalloy Manufactured by Selective Laser Melting, Journal of Materials Science & Technology, Vol.31, Iss. 9, Pp.946-952.

- [10]. Wilson, J.M., Piya, C., Shin, Y.C., Zhao, F., Ramani, K., (2014) Remanufacturing of turbine blades by laser direct deposition

- [11]. Fearon, E. and Watkins, K. (2004) Optimization of Layer Height Control in Direct Laser Deposition, 23rd International Congress on Applications of Laser & Electro-optics paper No. 1708.

- [12]. Peng, L., Taiping, Y., Sheng, L., Dongsheng, L. Qianwu, H., Weihao, X., and Xiaoyan, Z. (2005) Direct Laser Fabrication of Nickel Alloy Samples Internaitonal Journal of Machine Tools and Manufacture" 45:1288-1294

- [13]. Prakash .S (2004) Optimization of laser aided manufacturing process using the design of experiments approach-Taguchi way, Thesis",,University of Missouri-Rolla 8431.

専門家Q&A:トップクエスチョンへの回答

Q1: なぜショットスリーブの補修・製造にDLD法が選ばれたのですか?

A1: DLD法は、高価で複雑な形状を持つ部品を補修・再生するのに非常に適しているためです。論文で述べられているように、この技術は部品全体を交換するスクラップ&リプレースを避け、コストを大幅に削減できる可能性があります。また、母材と冶金的に結合した高品質な肉盛層を形成できるため、補修箇所の耐久性も確保できます。

Q2: この研究で特定された最も重要なプロセスパラメータは何でしたか?

A2: 分散分析(ANOVA)の結果、品質に最も大きな影響を与える3つのパラメータが特定されました。それは、レーザー出力(寄与率28.98%)、オーバーラップ率(21.10%)、内側ガス圧(17.43%)です。これらのパラメータを精密に制御することが、高品質なショットスリーブをDLDで製造・補修する上での鍵となります。

Q3: 硬さ、気孔率、結晶粒度など、複数の品質特性をどのようにして同時に最適化したのですか?

A3: 本研究では、個々の品質特性(硬さ、気孔率など)を「総合評価基準(Overall Evaluation Criterion, OEC)」と呼ばれる単一の指標に統合するアプローチを取りました。各特性に重み付けを行い、一つの総合スコアとして評価することで、トレードオフの関係にある複数の品質をバランス良く向上させるための最適なパラメータ設定を見つけ出すことが可能になりました。

Q4: この最適化手法の信頼性はどの程度ですか?

A4: 非常に高い信頼性があると言えます。論文では、統計モデルから導き出された最適条件下で実際にサンプルを作製する「確認実験」を行っています。その結果、実測値が予測された信頼区間の範囲内に収まったことが報告されており、この最適化モデルが実際のプロセスにおいても有効であることが実証されています。

Q5: なぜ肉盛材料にH13工具鋼、母材に316Lステンレス鋼が使用されたのですか?

A5: この材料の組み合わせは、それぞれの特性に基づいています。H13工具鋼は、ショットスリーブに求められる高い靭性と耐熱衝撃性を持つため、肉盛材料として選ばれました。一方、母材として使用された316Lステンレス鋼は、優れた耐食性を持ち、異種金属の接合においても良好な特性を示すため、基盤となる材料として適していました。

結論:より高い品質と生産性への道を開く

本研究は、アルミダイカストにおける重要部品であるショットスリーブの寿命と性能を向上させるための、具体的かつ科学的なアプローチを提示しました。中核的な課題であったDLDプロセスの複雑さを、実験計画法を用いて解き明かし、品質を左右する最重要パラメータ(レーザー出力、オーバーラップ率、内側ガス圧)を特定したことは、大きなブレークスルーです。この知見は、研究開発や製造現場のエンジニアが、勘や経験だけに頼るのではなく、データに基づいてプロセスを最適化し、部品の品質を安定させるための強力な指針となります。

CASTMANでは、業界の最新研究を応用し、お客様の生産性と品質向上を支援することに尽力しています。本稿で議論された課題がお客様の事業目標と合致する場合、これらの原理を貴社のコンポーネントにどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、"[Bibin Babu氏およびM. Muthukumaran氏]"による論文"[Optimization of Direct Laser Deposition Process for Shot Sleeves Used in Aluminium Diecasting]"に基づく要約および分析です。

Source: [www.ijltemas.in] (論文内で示されているURL)

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.