Establishment of Acceptance Criteria for Tomography Inspection of Aluminium Alloy Castings | アルミニウム鋳造品のCT検査:2D X線検査の当て推量を終わらせ、3Dによる客観的な品質保証へ

本技術概要は、[Abdel Rahman DAKAK氏、Valérie KAFTANDJIAN教授、Philippe DUVAUCHELLE博士、Patrick BOUVET氏]によって執筆され、[International Symposium on Digital Industrial Radiology and Computed Tomography – DIR2019]で発表された学術論文「[Establishment of Acceptance Criteria for Tomography Inspection of Aluminium Alloy Castings]」に基づいています。

キーワード

- 主要キーワード: アルミニウム鋳造品のCT検査

- 副次キーワード: 鋳造欠陥, 自動欠陥検出, 非破壊検査, 品質基準, アルミニウム合金

エグゼクティブサマリー

- 課題: アルミニウム鋳造品の品質検査で用いられる従来の2D X線検査は、判定が主観的で、良品を不良と判定したり、重大な欠陥を見逃したりするリスクがありました。

- 手法: 本研究では、3Dコンピュータトモグラフィ(CT)データに基づいた新しい品質基準の確立を目指し、鋳造欠陥を自動で検出し、3Dで再構築・分類するための画像処理アルゴリズムを開発します。

- 主要なブレークスルー: CTの断層画像から欠陥候補を自動的に強調表示する、エッジベースのセグメンテーション手法を確立し、完全自動化された3D解析への道を開きました。

- 結論: この研究は、アルミニウム鋳造品に対する客観的で信頼性の高い3D品質基準を策定するための第一歩であり、将来的には品質を巡る顧客との論争を減らし、部品の信頼性を高め、生産の最適化に貢献します。

課題:なぜこの研究がHPDC専門家にとって重要なのか

自動車や航空宇宙産業において、シリンダーヘッドや足回り部品といったアルミニウム合金鋳造品の使用は増加の一途をたどっています。これらの部品は高い機械的応力にさらされるため、その完全性を保証するための厳格な非破壊検査が不可欠です。

現在、多くの現場では2DのX線ラジオグラフィ検査が主流ですが、これには大きな課題が内在しています。 1. 主観的な判定: 検査員が参照画像と見比べて欠陥のレベルを判断するため、判定にばらつきが生じ、顧客との間で論争の原因となることが少なくありません。 2. 不正確な位置特定: 2Dの投影画像では、欠陥が部品のどの深さに存在するのかを正確に特定することが困難です。これにより、機械加工で除去される無害な内部欠陥を持つ部品を不要に廃棄したり、逆に、部品の疲労強度に致命的な影響を与える表面近くの微小な欠陥を見逃したりするリスクがありました。 3. 自動化の限界: 既存の自動検出システムは信頼性に欠ける場合があり、多くのメーカーはその導入に踏み切れていません。

これらの課題は、不必要なコスト増や品質リスクに直結します。本研究は、こうした2D検査の曖昧さを排除し、客観的で信頼性の高い3Dの品質基準を確立することを目的としています。

アプローチ:研究方法の解明

本研究の最終目標は、3Dトモグラフィデータに基づいた信頼性の高い允収基準を確立することです。そのために、まずCTデータから欠陥を正確に検出し、特徴を捉えるための画像処理アルゴリズムの開発から着手しました。本稿では、その第一段階である2D断層画像からの欠陥検出手法について詳述しています。

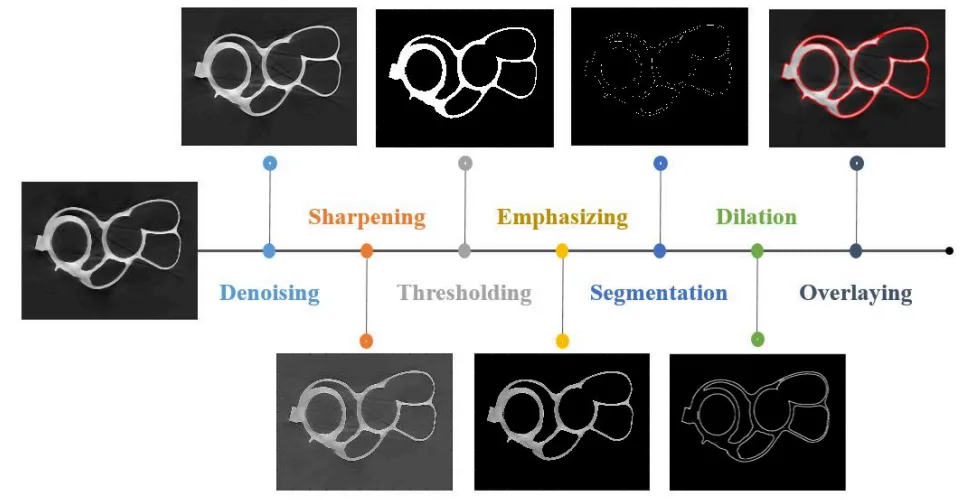

手法1:スライスごとの2Dセグメンテーションアプローチ CTで得られた3Dボリュームをスライスごとに処理し、欠陥候補を自動的に抽出するアプローチです。このプロセスは、図1に示されるように、複数のステップで構成されています。 1. ノイズ除去: まず、ウェーブレット変換を用いて画像のノイズを除去します。この手法により、欠陥の鮮明さを損なうことなくノイズを低減できます。 2. シャープ化: 次に、画像シャープ化処理を行い、鋳造部品の輪郭と欠陥のエッジを強調します。これにより、後続のセグメンテーションの精度が向上します。 3. 閾値処理による二値化: 閾値処理を用いて画像を二値化し、背景から部品を分離します。 4. 強調処理: 二値化画像とシャープ化画像を比較することで、鋳造部品の領域をさらに際立たせ、背景を隠します。 5. エッジ検出: 最後に、エッジ検出オペレータを用いて、強調された画像から欠陥を含む輪郭をセグメント化(領域分割)します。 6. 輪郭の膨張と重ね合わせ: 検出された輪郭を膨張させ、元の画像に重ね合わせることで、欠陥の位置を可視化します。

ブレークスルー:主要な研究結果とデータ

この研究の初期段階において、欠陥検出の自動化に向けた重要な基盤技術が確立されました。

発見1:欠陥検出のための自動セグメンテーションアルゴリズムの確立

本研究で提案された、ノイズ除去、シャープ化、閾値処理、エッジ検出を組み合わせた多段階のアルゴリズム(図1参照)は、CT断層画像から欠陥候補の輪郭を効果的に抽出することに成功しました。この手法は、単純な閾値処理だけでは困難な、背景やノイズからの欠陥の分離を可能にするものです。

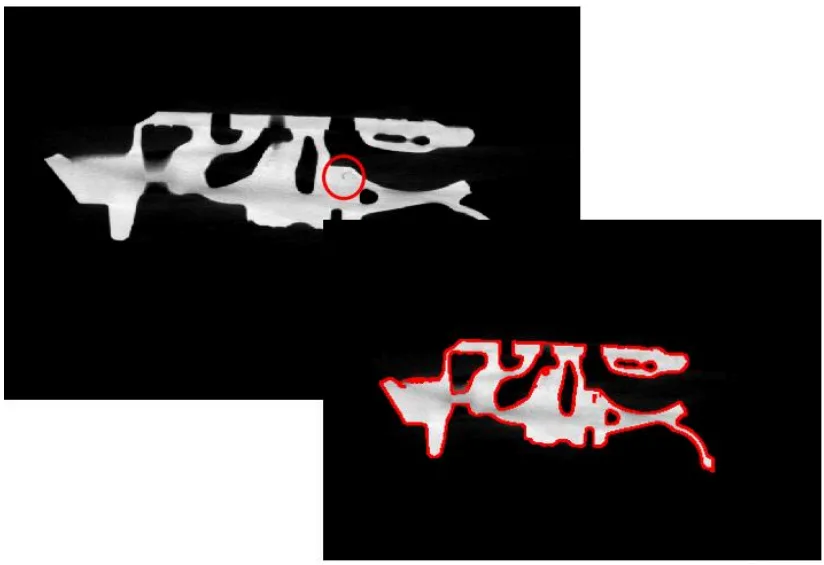

発見2:実際のCT画像における効果的な欠陥の強調表示

提案されたアルゴリズムを実際のアルミニウム鋳造品のCT断層画像に適用した結果、図2に示すように、内部の欠陥候補(図中の赤丸で囲まれた部分)を正確に検出し、その輪郭を強調表示できることが実証されました。これは、今後、検出された候補が真の欠陥か偽の警告(アーチファクトなど)かを機械学習で分類し、最終的に3Dでの定量評価へと進むための重要な第一歩です。

研究開発および運用への実践的な示唆

- プロセスエンジニア向け: この研究は、将来的には欠陥の自動判定システムにつながる可能性を示唆しています。手動検査の時間と判定のばらつきを削減し、生産ラインの効率化に貢献できます。

- 品質管理チーム向け: 3Dに基づく客観的な允収基準が確立されれば、2Dの参照画像を用いた主観的な比較が不要になります。これにより、顧客との品質を巡る論争を減らし、よりデータに基づいた品質保証が可能になります。

- 設計エンジニア向け: この研究の最終目標である欠陥の正確な3D形状と位置情報が得られれば、どの設計的特徴が欠陥形成に影響を与えるかを分析できます。これにより、初期設計段階で欠陥の発生を抑制するような設計が可能になります。

論文詳細

[論文タイトル] アルミニウム合金鋳造品のトモグラフィ検査における允収基準の確立

1. 概要:

- タイトル: Establishment of Acceptance Criteria for Tomography Inspection of Aluminium Alloy Castings

- 著者: Abdel Rahman DAKAK, Pr. Valérie KAFTANDJIAN, Dr. Philippe DUVAUCHELLE, Mr. Patrick BOUVET

- 発表年: 2019

- 発表誌/学会: International Symposium on Digital Industrial Radiology and Computed Tomography – DIR2019

- キーワード: X-ray tomography, automatic analysis, defects detection, defects classification, extraction of characteristics.

2. 抄録:

2018年10月、フランス企業CTIFは、INSAリヨン校のLVA研究所と共同で博士論文研究を開始した。この論文の目的は、アルミニウム合金鋳造品のトモグラフィ検査に関する一連の允収基準を確立することである。現在、2D X線ラジオグラフィで検査されるアルミニウム鋳造品の適合性に関する合意は、ASTM参照画像に基づいている。しかし、トモグラフィ検査に関しては、そのような画像は3Dではまだ確立されていない。その結果、トモグラフィ検査員とその鋳造顧客は、独自のスコープステートメントを作成し、3D鋳造欠陥とその重要性を評価する際に依拠できる承認された参照を持っていない。上記の動機に基づき、本論文の目的は、3Dトモグラフィによるアルミニウム鋳造欠陥とその種類の特性評価に適用可能な品質基準を確立することである。この目標を達成するために提案された方法論的アプローチは次の通りである。(1) トモグラフィのスライスにおける鋳造欠陥の自動検出を確立するための画像処理アルゴリズムの開発、(2) 欠陥の3D再構築、そして最後に (3) 欠陥の3Dボリュームから特徴を自動処理・測定し、それらを分類して最終的に3D品質参照を決定すること。現在進行中の最初のステップでは、セグメンテーション後のアルミニウム鋳造のデジタルトモグラフィスライス上で2つのクラスの領域が検出されうる。すなわち、試験片の幾何学的構造またはトモグラフィアーチファクトに属する領域(偽の警告)と、実際の欠陥に関連する領域である。これら2つのクラスの区別は、物体検出と分類のためのパターン認識技術を用いて行うことができる。欠陥ライブラリを使用することにより、セグメント化された指示が偽の警告であるか、または実際の欠陥に属するかを判断するために分類器を訓練することができる。

3. 序論:

自動車および航空宇宙産業によるアルミニウム合金鋳造部品の使用は絶えず増加している。シリンダーハウジング、シリンダーヘッド、車体と地面をつなぐ部品などは高い機械的ひずみにさらされるため、その完全性を保証するための真剣な非破壊検査が必要である。このような品質管理のコストは、鋳造品の価格においても重要な役割を果たす。成形部品の内部適合性は、しばしばラジオグラフィによって検査される。これは、平面上に投影された体積の画像を生成する。成形部品は複雑な形状であるため、定義上、部品側面の投影を視覚化し、厚さの変化に沿って不連続性を特定することはしばしば困難である。

4. 研究の概要:

研究トピックの背景:

自動車や航空宇宙産業で重要な役割を果たすアルミニウム合金鋳造部品は、高い機械的負荷に耐えるため、信頼性の高い非破壊検査が不可欠である。品質管理は、部品の安全性とコストの両方に大きな影響を与える。

従来の研究の状況:

現在、鋳造品の内部品質保証は、ASTM参照画像(E155, E505, E2422, E2973など)と比較する2D X線ラジオグラフィ検査に依存している。しかし、この方法はオペレーターの主観に左右され、欠陥の3次元的な位置や形状を正確に把握できないため、安全な部品を不合格にしたり、危険な欠陥を見逃したりする可能性がある。3Dトモグラフィ検査はより多くの情報を提供するが、その結果を評価するための標準化された3D允収基準は存在しない。

研究の目的:

本博士論文研究の目的は、3Dトモグラフィを用いたアルミニウム合金鋳造品の検査における、客観的で信頼性の高い一連の允収基準を確立することである。これにより、メーカーと顧客が共有できる3D品質参照を提供することを目指す。

中核となる研究:

本研究では、3D品質基準を確立するための方法論として、以下の3段階のアプローチを提案する。 1. トモグラフィの断層画像(スライス)から鋳造欠陥を自動検出するための画像処理アルゴリズムの開発。 2. 検出された欠陥の3D再構築。 3. 欠陥の3D体積から特徴(体積、形状係数など)を自動で測定・処理し、欠陥を分類して3D品質参照を決定する。 本稿では、このアプローチの第一段階である、2Dスライス画像における欠陥の自動セグメンテーション手法に焦点を当てている。

5. 研究方法論

研究デザイン:

本研究では、2Dのトモグラフィ断層画像から欠陥をセグメント化するための、多段階の画像処理ワークフローを設計・提案した。このアプローチは、エッジベースのセグメンテーションを中心としている。

データ収集と分析方法:

提案された手法は、以下の連続した処理から構成される。 1. ノイズ除去: ウェーブレット変換を用いて画像のノイズを低減する。 2. 画像シャープ化: 欠陥と部品の幾何学的構造のエッジを強調する。 3. 閾値処理: 画像を二値化する。 4. 強調: セグメント化された画像とシャープ化された画像を比較し、鋳造部品を強調する。 5. セグメンテーション: エッジ検出オペレータを用いて、前のステップで得られた画像から輪郭をセグメント化する。 6. 膨張: 検出された輪郭を膨張させ、元の画像に重ね合わせる。

研究対象と範囲:

本研究の範囲は、アルミニウム鋳造品のトモグラフィ断層画像における欠陥の自動検出アルゴリズムの開発に限定される。検出された指示が真の欠陥か偽の警告(アーチファクトなど)かの分類は、後続の機械学習アルゴリズムによって行われる予定である。最終的な目標は、3Dでの欠陥の特性評価と品質基準の確立である。

6. 主要な結果:

主要な結果:

- エッジベースのセグメンテーション技術が、アルミニウム鋳造品のトモグラフィ断層画像における指示を強調表示するために確立された。

- 提案されたアルゴリズムは、セグメンテーション後に、幾何学的構造やアーチファクトに起因する領域(偽の警告)と、実際の欠陥に関連する領域を区別するための基礎を提供する。

- 検出された指示は、その種類(偽または真の警告)を決定するために機械学習アルゴリズムによってテストされる。

図の名称リスト:

- Fig. 1. Proposed 2D Segmentation Approach.

- Fig. 2. Tomographic slice Segmentation using the proposed algorithm.

7. 結論:

アルミニウム鋳造品のトモグラフィ断層画像における指示を強調表示するために、エッジベースのセグメンテーション技術が確立された。このような指示は、その種類(偽または真の警告)を決定するために機械学習アルゴリズムによってテストされる。最終的に、真の警告(欠陥)は、アルミニウム合金鋳造品のトモグラフィ検査のための允収基準を確立するために、2Dおよび3Dで特性評価される。

8. 参考文献:

- [1] ASTM E155, Standard Reference Radiographs for Inspection of Aluminium and Magnesium Castings.

- [2] ASTM E505, Standard Reference Radiographs for Inspection of Aluminum and Magnesium Die Castings.

- [3] ASTM E2422, Standard Digital Reference Images for Inspection of Aluminium Castings.

- [4] ASTM E2973, Standard Digital Reference Images for Inspection of Aluminium and Magnesium Die Castings.

- [5] Cristina Stolojescu-Crisan, Holban StefanA Comparison of X-Ray Image Segmentation Techniques, 2013.

- [6] Survey of Image Denoising Techniques Mukesh C. MotwaniMukesh C. GadiyaRakhi C. Motwani.

- [7] C.A. Glasbey. An analysis of histogram-based thresholding algorithms. GMIP, 55(6), 199.

- [8] Edge Detection Techniques for Image Segmentation: A Survey of Soft Computing Approaches N. Senthilkumaran and R. Rajesh.

専門家Q&A:あなたの疑問にお答えします

Q1: なぜ単純な閾値処理ではなく、エッジベースのセグメンテーション手法が選ばれたのですか?

A1: 論文では、閾値処理は「検証手順が正しく適用されない場合、逸脱した結果につながる可能性のあるデリケートな操作」であると指摘しています。単純な閾値処理では、ノイズやアーチファクトと真の欠陥を区別することが困難な場合があります。ノイズ除去やシャープ化と組み合わせたエッジベースのアプローチは、欠陥の輪郭をより正確に捉え、幾何学的構造から区別するのに適しているため採用されました。

Q2: 論文で言及されている「偽の警告(false alarms)」には、この手法でどのように対処するのですか?

A2: 本稿で提案されているセグメンテーションは、あくまで第一段階です。論文には「セグメント化された指示が偽の警告であるか、または実際の欠陥に属するかを判断するために分類器を訓練することができる」と記載されています。つまり、このセグメンテーション手法で検出された全ての候補を、次に控える訓練済みの機械学習アルゴリズムに入力し、それが真の欠陥か偽の警告かを自動で分類する計画です。

Q3: この3Dトモグラフィ検査を生産ラインで実施する上での主な障害は何ですか?

A3: 論文では、いくつかの技術的障害が挙げられています。具体的には、解像度、検査速度、装置コストの間のトレードオフ、高密度または厚肉部品のスキャンにおけるX線の透過性の困難さ、そしてビームハードニングなどの画像アーチファクトを補正する必要性です。これらを克服することが、量産ラインへの適用には不可欠です。

Q4: この3Dアプローチは、既存の2Dラジオグラフィに関するASTM規格と比べて、どのように優れているのですか?

A4: 最大の違いは、主観的な目視比較を、客観的で定量的な3D測定に置き換える点です。これにより、オペレーター間の判定のばらつきがなくなります。また、欠陥の3D位置が正確にわかるため、部品の機能に影響しない内部欠陥(例えば中立軸にある引け巣)を持つ良品を廃棄したり、逆に致命的な表面近傍の欠陥を見逃したりするリスクを回避できます。

Q5: この研究の次のステップは何ですか?

A5: 論文によれば、本稿で述べた2Dでの欠陥検出は最初のステップです。次のステップは、(2)検出された欠陥の3D再構築、そして(3)体積や形状係数といった3Dの特徴量を自動で測定し、それに基づいて欠陥を分類し、最終的に3D品質基準を確立することです。

結論:より高い品質と生産性への道を開く

アルミニウム鋳造品の品質管理は、主観的で不確実性の高い2D検査から、客観的でデータ駆動型のアルミニウム鋳造品のCT検査へと移行する転換期にあります。本研究で示された自動欠陥検出アルゴリズムは、その移行を実現するための重要なブレークスルーです。この技術が確立されれば、品質の安定化、不要な廃棄の削減、そして最終的には製品の信頼性向上に大きく貢献します。

CASTMANでは、お客様の生産性と品質の向上を支援するため、常に最新の業界研究を応用することに尽力しています。もし本稿で議論された課題が貴社の目標と一致する場合、これらの原理を貴社の部品にどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、"[Author(s)]"による論文"[Paper Title]"に基づいた要約および分析です。

出典: [http://www.ndt.net/?id=24768]

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.