Unlocking Peak Performance in Cast Aluminum: How Friction Stir Processing Tool Design Eliminates Defects and Boosts Ductility

この技術概要は、L.-N. Boțilǎ、R. Cojocaru、V. Verbiţchi、C. Ciucăによって執筆され、WELDING & MATERIAL TESTING(2019年)に掲載された学術論文「Friction stir processing in multiple passes of cast aluminum alloy EN AW 5083 (AlMg4.5Mn0.7)」に基づいています。

キーワード

- 主要キーワード: 摩擦攪拌接合(FSP)

- 副次キーワード: 鋳造アルミニウム合金, EN AW 5083, 機械的特性, 微細構造, 表面処理, 鋳造欠陥

エグゼクティブサマリー

- 課題: 鋳造アルミニウム合金EN AW 5083は、粗大な微細構造と鋳造欠陥により、機械的性能が制限されるという課題を抱えています。

- 手法: 3種類の異なるツール形状を用いて多パス摩擦攪拌接合(FSP)を適用し、鋳造材の表面層の微細構造を改質しました。

- 主要なブレークスルー: 4つの平坦な面を持つ円錐形ピンツールを使用することで、他のツールタイプで発生した表面欠陥(トンネル欠陥)がなく、硬度が向上した健全な加工領域が得られました。

- 結論: 摩擦攪拌接合(FSP)における適切なツール形状の選択は、鋳造アルミニウム部品の表面欠陥を除去し、機械的完全性を大幅に向上させるための鍵となります。

課題:この研究がHPDC専門家にとって重要な理由

造船、化学プラント、自動車産業などで広く使用される鋳造アルミニウム合金EN AW 5083は、優れた耐食性と鋳造性を持ちます。しかし、鋳放しの状態では、粗大な結晶粒を持つ微細構造や、ポロシティ(巣)などの鋳造欠陥が存在する可能性があります。これらの不均一な組織は、機械的特性、特に延性や疲労強度のばらつきの原因となり、高信頼性が要求される部品への適用を困難にする場合があります。従来の溶融を伴う表面改質技術は、熱影響による変形や環境負荷が懸念されます。本研究は、固相接合技術である摩擦攪拌接合(FSP)を用いて、これらの鋳造組織に起因する課題を解決し、鋳造部品の性能を向上させることを目的としています。

アプローチ:方法論の解明

本研究では、鋳造アルミニウム合金EN AW 5083の特性を改善するために、体系的な実験が行われました。以下にその主要な手法をまとめます。

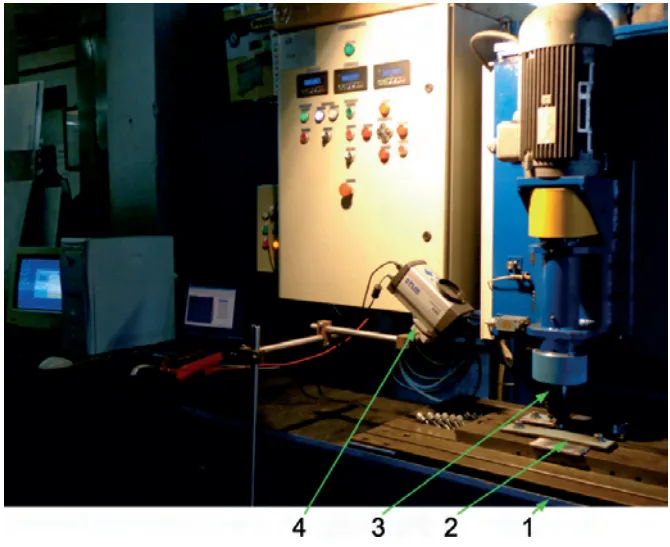

材料と装置: - 被加工材: 厚さ8.0mmの鋳造アルミニウム合金EN AW 5083。化学組成は論文の表1に示されています。 - 加工装置: ISIM Timisoaraが保有するFSW 4-10型摩擦攪拌接合機を使用。回転速度(300~1450 rpm)と送り速度(10~480 mm/min)の調整が可能です。

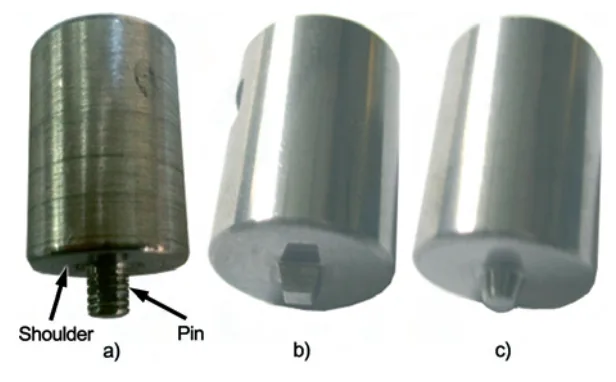

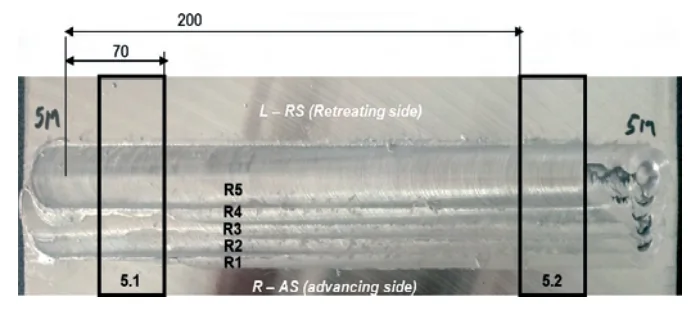

実験変数とプロセス: - ツール形状: 結果に最も大きな影響を与えた変数は、FSPツールのピン形状です。以下の3種類が比較評価されました。 1. ねじ付き円筒形ピンツール: 鋼製(X38CrMoV5)。 2. 4つの平坦な面を持つ円錐形ピンツール: 超硬合金製(P20S)。 3. 滑らかな円錐形ピンツール: 超硬合金製(P20S)。 - 加工パラメータ: 全ての実験で、ツール回転速度は1450 rpm、加工速度は100 mm/min、回転方向は反時計回りに統一されました。 - 加工方法: 5mmのピッチで部分的にオーバーラップさせながら、5パスの多パス加工を実施しました。これにより、より広い領域の表面改質を目指しました。また、加工中の温度変化を赤外線サーモグラフィで監視しました。

ブレークスルー:主要な発見とデータ

本研究により、FSPツールの形状が加工品質に決定的な影響を与えることが明らかになりました。

発見1:ツール形状が表面欠陥の形成に与える影響

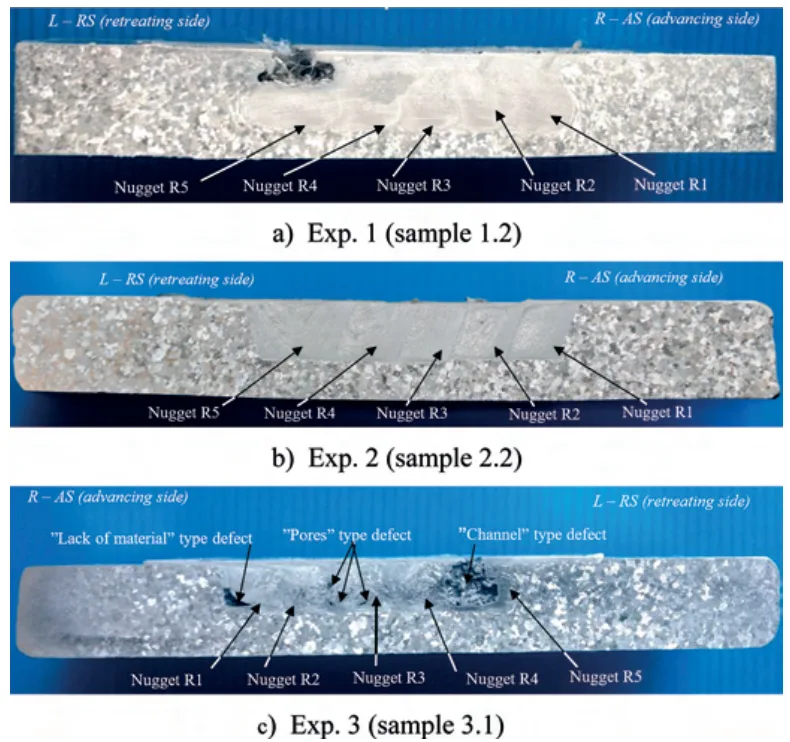

3種類のツールを用いた結果、加工後の表面状態に顕著な違いが見られました。図5に示すように、ねじ付き円筒形ピン(図5a)と滑らかな円錐形ピン(図5c)を用いた場合、最終パス(R5)に「トンネル」状の溝欠陥が加工全長にわたって形成されました。これに対し、4つの平坦な面を持つ円錐形ピンツール(図5b)を用いた場合、このような欠陥は全く観察されず、完全に健全で均一な加工表面が得られました。 この結果は、オーバーラップ加工において、ツールによる材料の攪拌・流動挙動が欠陥形成に直接関与していることを示唆しています。

発見2:微細構造の微細化と機械的特性の向上

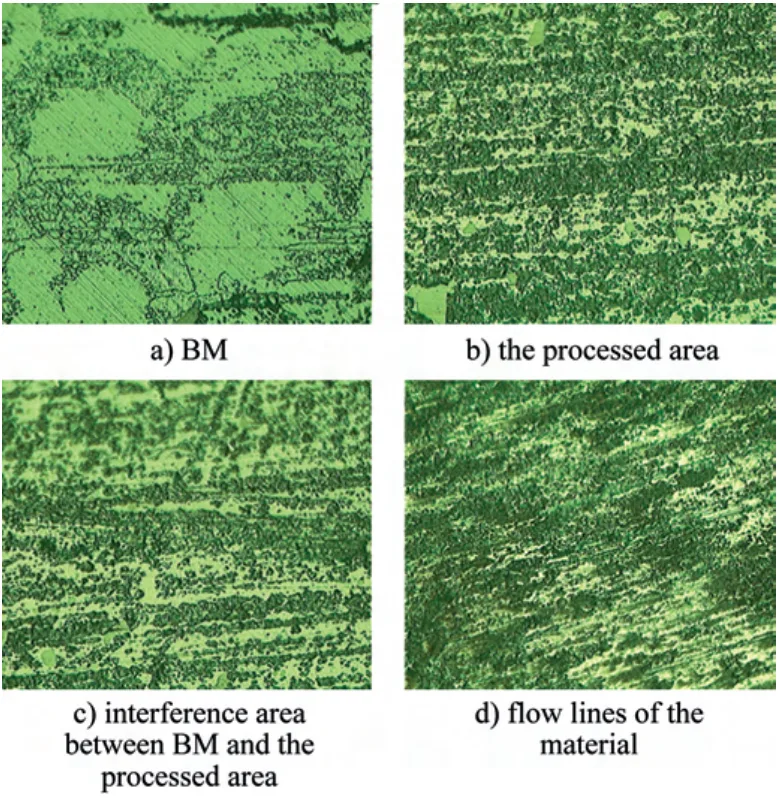

FSPを適用した領域では、顕著な組織変化が確認されました。図6は、粗大な鋳造組織(図6a)が、FSPによって非常に微細で均一な再結晶組織(図6b)に変化したことを示しています。

この組織変化は機械的特性にも反映されました。 - 硬度: 母材の平均硬度が約81 HV1であったのに対し、4つの平坦な面を持つ円錐形ピンで加工した領域では平均硬度が約94 HV1に向上し、最も高い値を示しました。 - 延性: 引張強さは母材と同等(約255 N/mm²)でしたが、曲げ試験において破断に至るまでの角度が大幅に改善しました。図8bに示すように、母材が46°の曲げ角度で破断したのに対し、FSP加工材は74°まで破断せずに曲がりました。 これは、組織の微細化により延性と靭性が著しく向上したことを示しています。

研究開発および運用への実践的示唆

本研究の成果は、鋳造部品の品質と性能を向上させるための具体的な指針を提供します。

- プロセスエンジニア向け: 多パスFSPを適用する際、ツールのピン形状が表面欠陥の発生を左右する最も重要なパラメータであることを本研究は示唆しています。特にEN AW 5083のようなマグネシウム含有合金では、材料流動を最適化するツール設計(例:平坦面付き円錐形ピン)が、トンネル欠陥の抑制に有効である可能性が高いです。

- 品質管理チーム向け: 論文の図5に示されたマクロ組織写真は、FSP加工後の表面欠陥の有無を判断するための明確な検査基準となり得ます。また、硬度測定は、加工領域が適切に改質されたかを確認する非破壊的な手法として有効です。

- 設計エンジニア向け: FSPは、鋳造部品の特定の領域(高応力がかかる部分や疲労が懸念される部分など)を選択的に強化する後処理技術として活用できる可能性を示しています。これにより、鋳造品の設計自由度を維持しつつ、局所的に高い機械的特性を付与することが可能になり、部品全体の最適化に貢献します。

論文詳細

Friction stir processing in multiple passes of cast aluminum alloy EN AW 5083 (AlMg4.5Mn0.7)

1. 概要:

- タイトル: Friction stir processing in multiple passes of cast aluminum alloy EN AW 5083 (AlMg4.5Mn0.7)

- 著者: L.-N. Boțilǎ, R. Cojocaru, V. Verbiţchi, C. Ciucă

- 発行年: 2019

- 掲載誌/学会: WELDING & MATERIAL TESTING, year XXVIII, no. 3/2019

- キーワード: Friction stir processing, multiple passes, cast aluminum alloy, EN AW 5083 (AlMg4.5Mn0.7), experiments.

2. 要旨:

本稿は、鋳造アルミニウム合金EN AW 5083(AlMg4.5Mn0.7)に対して、多パス摩擦攪拌接合(FSP)を適用した実験的研究の結果を報告するものである。本研究の目的は、異なる形状のFSPツール(ねじ付き円筒形、4つの平坦な面を持つ円錐形、滑らかな円錐形)が、加工後の表面品質、微細構造、および機械的特性に与える影響を評価することである。実験は、厚さ8mmの鋳造合金板に、一定の回転速度(1450 rpm)と加工速度(100 mm/min)で5パスのオーバーラップ加工を実施した。その結果、4つの平坦な面を持つ円錐形ピンツールが、表面欠陥のない健全な加工領域を形成し、最も優れた結果を示した。FSPにより、粗大な鋳造組織は微細な再結晶組織に変化し、特に4つの平坦な面を持つ円錐形ピンツールを用いた場合に最も高い硬度(約94 HV1)が達成された。引張強さは母材と同等であったが、曲げ延性は大幅に向上し、破断曲げ角度が母材の46°から74°に増加した。これらの結果から、FSPにおける適切なツール形状の選択が、鋳造アルミニウム合金の品質向上に極めて重要であることが示された。

3. 緒言:

摩擦攪拌接合(FSP)は、表面工学の分野で注目されている最新の表面処理プロセスである。特にアルミニウムを含む鋳造合金において、FSPの適用により局所的な機械的特性の顕著な改善が期待できることが実験的に示されている。FSPは、材料の融点以下の温度(約70-80%)で加工が行われる純粋な機械的プロセスであり、アーク溶接や溶射などの汚染物質を排出するプロセスと比較して環境に優しいという利点がある。鋳造アルミニウム合金は、優れた耐食性と鋳造性から広く利用されているが、その機械的特性は鋳造組織に起因する制約を受ける。本稿では、ISIM Timisoaraで実施された実験プログラムに基づき、鋳造アルミニウム合金EN AW 5083にFSPを適用した結果について報告する。

4. 研究の概要:

研究トピックの背景:

鋳造アルミニウム合金EN AW 5083は、造船、化学工業用タンク、圧力容器、自動車部品など多岐にわたる産業分野で使用されている。しかし、鋳放しの状態では、粗大な微細構造や鋳造欠陥が存在し、機械的特性がその組織状態に依存する。これらの鋳造組織を微細化し、欠陥を除去して特性を改善・改質するための一つの解決策として、摩擦攪拌接合(FSP)法の適用が挙げられる。

従来の研究の状況:

これまでの研究により、FSPが特に鋳造合金において、局所的な機械的特性を劇的に変化させうることが示されている[3]-[8]。また、FSPは他の表面改質技術(アーク溶射[9], [10]、溶射[11], [12])と比較して、環境負荷が低い機械的プロセスであると認識されている。

研究の目的:

本研究の目的は、鋳造アルミニウム合金EN AW 5083に対して、異なる形状のツールを用いた多パスFSPを適用し、そのプロセスが材料の表面品質、微細構造、および機械的特性に与える影響を実験的に評価することである。

中心的な研究:

厚さ8mmの鋳造アルミニウム合金EN AW 5083板に対し、3種類の異なるピン形状を持つFSPツール(ねじ付き円筒形、4つの平坦な面を持つ円錐形、滑らかな円錐形)を用いて、5パスのオーバーラップ加工を行った。加工中の温度、加工後の表面状態、マクロ・ミクロ組織、硬度分布、引張特性、曲げ特性を評価し、ツール形状が加工品質に与える影響を比較検討した。

5. 研究方法論

研究デザイン:

本研究は、FSPツールのピン形状を主要な変数とする比較実験研究として設計された。3つの異なるツールタイプ(実験1、2、3)を用いて、鋳造アルミニウム合金EN AW 5083に多パスFSPを施し、その結果を体系的に評価した。

データ収集・分析方法:

- 材料: 厚さ8mmの鋳造アルミニウム合金EN AW 5083。化学組成は表1で規定。

- 加工装置: FSW 4-10型摩擦攪拌接合機。

- プロセスパラメータ: 回転速度 1450 rpm、加工速度 100 mm/min、パス間ピッチ 5 mm、5パス加工。

- データ収集:

- 温度監視: 赤外線サーモグラフィシステム(図1、図3)を用いて、各パスの加工中の温度分布を記録。

- 外観・マクロ組織観察: 加工後の表面状態(図4)および断面のマクロ組織(図5)を観察し、欠陥の有無を評価。

- ミクロ組織観察: 光学顕微鏡を用いて、母材および加工領域の微細構造を分析(図6)。

- 硬度測定: ビッカース硬度計(HV1)を用いて、加工領域の硬度分布を測定。

- 機械的試験: 小型引張試験片(図7)および曲げ試験片を用いて、加工材の引張強さ、伸び、曲げ特性を評価(図8)。

研究対象と範囲:

本研究は、鋳造アルミニウム合金EN AW 5083を対象とし、ツール形状が多パスFSPの品質に与える影響に焦点を当てている。加工パラメータである回転速度と加工速度は一定とし、変数はツール形状のみに限定されている。

6. 主要な結果:

主要な結果:

- 4つの平坦な面を持つ円錐形ピンツール(実験2)は、欠陥のない健全な加工領域を形成した。一方、ねじ付き円筒形ピン(実験1)および滑らかな円錐形ピン(実験3)は、最終パスに「トンネル」状の欠陥を生成した(図5)。

- FSPにより、粗大な鋳造組織は、均一で微細な再結晶粒からなる組織へと著しく微細化された(図6)。

- 平均硬度は、4つの平坦な面を持つ円錐形ピンツールで加工した領域で最も高く(約94 HV1)、母材(約81 HV1)から有意に向上した。

- 引張強さは母材とほぼ同等であったが、曲げ試験における破断曲げ角度は、母材の46°からFSP加工材の74°へと大幅に増加し、延性の著しい改善が示された(図8)。

- プロセス中の平均温度は、4つの平坦な面を持つ円錐形ピンツールを用いた場合が最も低かった(約324℃)。これは、摩擦現象に加えて切削現象が寄与したためと推察される。

図の名称リスト:

- Figure 1. FSW experimental technique from ISIM Timisoara

- Figure 2. Processing tools used in the experimental program: a) Threaded cylindrical pin tool; b) Conical pin tool with 4 flat bevels; c) Smooth conical pin

- Figure 3. Temperature evolution during FSP processing

- Figure 4. Appearance on the surface of the processed FSP material

- Figure 5. Macroscopic appearance of the samples

- Figure 6. Microstructural analysis for the base material and processed material

- Figure 7. Sketch of small dimensional specimen for tensile test

- Figure 8. Appearance of specimens taken from the processed material and BM (Exp.1, 2) tested at: a) tensile tests (T); b) bending tests (B)

7. 結論:

多パス摩擦攪拌接合(FSP)に関する実験から、以下のプロセス上の側面と現象が明らかになった。 - ねじ付き円筒形ピンと滑らかな円錐形ピンを使用した場合、最終パスに「トンネル」状の欠陥が加工全長にわたって形成された。先行するパスで発生した同様の欠陥は、後続のパスのオーバーラップによって「修復」されていたが、最終パスでは修復されずに残った。 - 4つの平坦な面を持つ円錐形ピンツールは、非常に高品質で緻密、かつ欠陥のない加工領域を形成することに成功した。 - 全ての実験において赤外線サーモグラフィによる温度記録が行われ、4つの平坦な面を持つ円錐形ピンツールが最も低い平均プロセス温度を示した。これは、その形状特性により、摩擦に加えて切削現象が伴ったためと考えられる。 - マクロ・ミクロ組織分析および硬度測定の結果、いずれの場合もFSPツールとプロセスダイナミクスの作用により、鋳造合金特有の粗大な結晶粒が「破壊」され、より均質で微細な結晶粒からなる微細構造が得られることが確認された。

8. 参考文献:

- [1]. Mishra, R.S., Mahoney, M.W.:,, Friction Stir Welding and Processing“, ASM International, The Materials Information Society, Ohio, USA, 2007;

- [2]. Xu XY: Progress of Friction Stir Surface Modification Technology, Rare Metals and Engineering, Volume 38, pag. 213-216, suppl.1, Apr. 2009;

- [3]. Sorensen C.D, Nelson TW, Packer SM, Allen C.: Friction stir processing of D2 tool steel for enhanced blade performance, Friction Stir Welding and Processing IV, TMS 2007, 409-418;

- [4]. Fuller C., Mahoney M.: The Effect of Friction Stir processing on 5083-H321/5356 Al Arc Welds: Microstructural and Mechanical Analysis;

- [5]. Murray W. Mahoney: Friction Stir Welding and Processing - Proceedings of the 7th International Conference on Trends in Welding Research, pag. 233-240. April 2005;

- [6]. Vilaça, P., Santos, J. P., Góis, A., Quintino, L.: Joining Aluminium Alloys Dissimilar in Thickness by Friction Stir Welding and Fusion Processes", Welding in the World, Vol. 49, No. 3/4, 56-62, 2005;

- [7]. Mahoney, M. W., Mishra, R. S., Nelson, T., Flintoff, J, Islamgaliev, R., Hovansky, Y.Y.: „Proc. of Friction Stir Welding and Processing”, Indianapolis, USA, 4-8 Nov. 2001;

- [8]. Kopyściański, M., Węglowski, M.St. et al: "Electron microscopy investigation of a cast AlSi9Mg aluminum alloy subjected to friction stir processing with overlapping passes", International Journal of Materials Research, 106 (2015), pp. 813-817;

- [9]. Verbiţchi, V., Cojocaru, R. a.o.: “Weld surfacing of industrial valves. Equipment and technology experiments“. Journal Armatura, January 2003, CRIA, Romanian Committee for the Valve Industry, „Valahia” University of Târgovişte, Romania;

- [10]. Boțilă, L.N., R. Cojocaru. R.: “Reconditioning of the used components from transportation devices using mechanized MIG/MAG welding procedure", published in Annals of Faculty of Engineering from Hunedoara, Tom II, Fascicle 3/2004, pp. 171-178, ISSN 1584-2673, B+ category, BDI indexed;

- [11]. Murariu, A.C., Perianu, A.: Influence of HVOF deposition thickness on adhesion strength of WC-CrC-Ni coatings, The 4th IIW South-East European Welding Congress, SEEIIW 2018, October 10-13, Belgrade, Serbia;

- [12]. Bîrdeanu, V. a.o.: Investigations of corrosion behavior on combined fast laser texturing and HVOF TiO2 powder deposition surface engineering treatment, The 9th International Conference "Innovative technologies for joining advanced materials", TIMA 18, 1 2 November 2018, Timişoara, Romania.

専門家Q&A:トップ質問への回答

Q1: なぜ単一の幅広なパスではなく、複数のオーバーラップパスが使用されたのですか? A1: 論文では、より広い領域を処理するために多パスが採用されています。重要なのは、各パスが先行するパスと部分的にオーバーラップしている点です。結論部分では、先行パスで発生した可能性のある欠陥が、後続パスの攪拌作用によって「修復」されるというメカニズムが示唆されています。これにより、最終パスを除いて、内部的に健全な加工層が形成されると考えられます。

Q2: 実験間でプロセス温度に違いがあったことの重要性は何ですか? A2: 4つの平坦な面を持つ円錐形ピンツール(実験2)を用いた場合、平均温度が最も低く(約324℃)なりました。論文では、このツール形状が純粋な摩擦による発熱だけでなく、材料を削り取るような「切削現象」を伴ったためだと推察しています。このユニークな材料流動メカニズムが、欠陥のない高品質な加工層の形成に寄与した可能性があります。

Q3: 引張強さは大幅には向上しませんでした。このプロセスの主な利点は何だったのでしょうか? A3: 主な利点は、強さではなく延性と靭性の向上にあります。曲げ試験の結果がそれを明確に示しており、破断に至るまでの曲げ角度が母材の46°からFSP加工材の74°へと劇的に増加しました。これは、FSPによる組織の微細化と均質化が、材料の破壊に対する抵抗力を高めたことを意味し、鋳造部品の信頼性向上に大きく貢献します。

Q4: なぜ、ねじ付きピンと滑らかな円錐形ピンは「トンネル」欠陥を生成したのですか? A4: 論文では、この種の欠陥がマグネシウムを含有する他のアルミニウム合金のFSW(摩擦攪拌接合)でも観察されていると述べています。これは、これらの特定のツール形状とEN AW 5083合金の組み合わせにおいて、攪拌中の材料流動が不十分、または不適切であったことを示唆しています。特に最終パスでは、片側からの材料供給しかないため、欠陥が形成されやすかったと考えられます。

Q5: このプロセスの実用的な応用例は何ですか? A5: 緒言で述べられているように、EN AW 5083合金は造船、化学プラント設備、圧力容器、自動車部品などに使用されます。FSPは、これらの鋳造部品の特定の領域(例えば、応力集中部や溶接部近傍)に適用することで、局所的に鋳造欠陥を除去し、疲労強度や延性を向上させることができます。これにより、部品全体の性能と信頼性を高めることが可能です。

結論:より高い品質と生産性への道を開く

鋳造アルミニウム部品が抱える粗大な組織と内在欠陥という課題に対し、本研究は摩擦攪拌接合(FSP)が有効な解決策となり得ることを示しました。特に、4つの平坦な面を持つ円錐形ピンツールを用いることで、表面欠陥を完全に抑制し、硬度と延性を大幅に向上させられるというブレークスルーは、実用化に向けた大きな一歩です。この成果は、鋳造部品の品質を新たなレベルに引き上げる可能性を秘めています。

CASTMANでは、常にお客様の生産性と品質の向上に貢献するため、最新の業界研究を応用することにコミットしています。本稿で議論された課題がお客様の事業目標と合致する場合、これらの原理をいかにお客様の部品に実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、L.-N. Boțilǎ氏らによる論文「Friction stir processing in multiple passes of cast aluminum alloy EN AW 5083 (AlMg4.5Mn0.7)」に基づいた要約および分析です。

出典: WELDING & MATERIAL TESTING, year XXVIII, no. 3/2019

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.