MECHANICAL PROPERTIES AND FRACTURE ANALYSIS OF AlCu4MgSi ALLOY INGOTS OBTAINED BY HORIZONTAL CONTINUOUS CASTING | AlCu4MgSi合金の最適化:水平連続鋳造における鋳造速度と冷却が機械的特性に与える影響

この技術概要は、[P.M. NUCKOWSKI氏、T. WRÓBEL氏]によって執筆され、[Arch. Metall. Mater.]([2019]年)に掲載された学術論文「[MECHANICAL PROPERTIES AND FRACTURE ANALYSIS OF AICu4MgSi ALLOY INGOTS OBTAINED BY HORIZONTAL CONTINUOUS CASTING]」に基づいています。

キーワード

- 主要キーワード: 水平連続鋳造

- 副次キーワード: AlCu4MgSi合金, 機械的特性, 破壊解析, 鋳造速度, 冷却速度, 凝固組織

エグゼクティブサマリー

- 課題: 品質向上とコスト削減を実現するため、半製品の製造段階でアルミニウム合金の組織と特性を最適化すること。

- 手法: 鋳造速度と冷却液流量を変化させた水平連続鋳造プロセスを用いて、AlCu4MgSi合金インゴットを製造し、その特性を評価した。

- 重要なブレークスルー: 鋳造速度と冷却液流量を増加させると、インゴットの硬度は低下するが伸びが増加することが明らかになり、これは平均結晶粒径と金属間化合物の形態変化に関連している。

- 結論: AlCu4MgSiインゴットの最終的な機械的特性(引張強さ、伸び、硬度)を調整するためには、鋳造速度と冷却の精密な制御が不可欠である。

課題:なぜこの研究が鋳造専門家にとって重要なのか

航空宇宙、自動車、建設など多岐にわたる産業で使用されるアルミニウム合金は、その軽量性と高強度によって高い需要があります。しかし、鋳造、圧延、引抜きといった様々な製造プロセスの中で、最終製品に最適な組織と特性を単一の工程で得ることは困難です。特に、半製品の段階で材料組織を精密に制御できれば、品質を向上させ、製造プロセス全体で大幅なコスト削減が可能になります。本研究は、高い生産性と柔軟なパラメータ制御が可能な水平連続鋳造技術に着目し、プロセスパラメータがAlCu4MgSi合金の機械的特性にどのように影響するかを解明することで、この課題に取り組んでいます。

アプローチ:研究方法の解説

本研究では、AlCu4MgSi(EN AW-2017A)合金の機械的特性と組織に対する連続鋳造パラメータの影響を評価するために、体系的な実験が行われました。

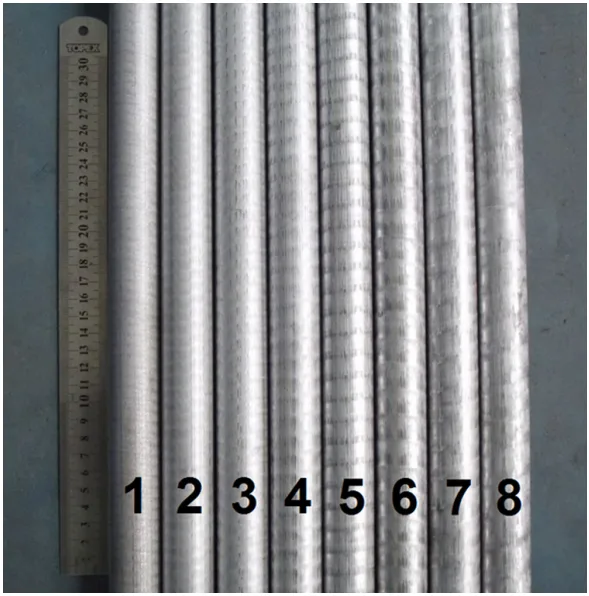

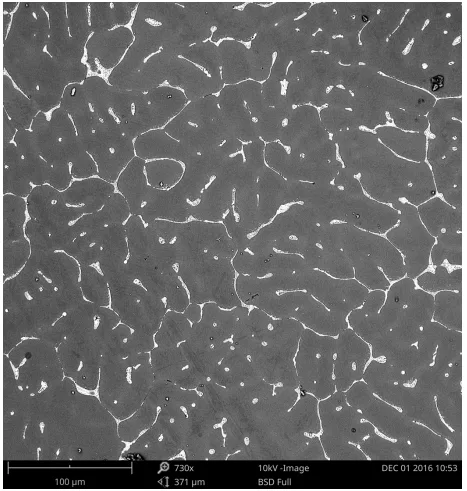

方法1:インゴットの製造 直径30mmのAlCu4MgSi合金インゴットを、シレジア工科大学の鋳造工学科にある水平連続鋳造試験装置を使用して製造しました。鋳造は、引抜き段階(時間tp)と休止段階(時間ts)を繰り返す逐次的なインゴット引抜きによって行われました。主要な可変パラメータは以下の通りです。 - 平均鋳造速度 (Va): 30 mm/minから100 mm/minの範囲で変化させました。 - 冷却水流量 (Q): 0.5 l/minから1.2 l/minの範囲で調整しました。

方法2:材料分析 得られたインゴットは、その特性を詳細に評価するために、以下の手法を用いて分析されました。 - 組織観察: 光学顕微鏡および走査型電子顕微鏡(SEM)を用いて、インゴットの断面組織、特にデンドライト構造と金属間化合物の析出形態を観察しました。 - 機械的特性評価: 万能試験機を用いて静的引張試験を実施し、引張強さ(Rm)と伸び(A)を測定しました。また、ロックウェル硬さ試験機を用いてブリネル硬さ(HB)を測定しました。 - 相分析: X線回折(XRD)分析により、インゴット内に存在する相(特に金属間化合物)を同定しました。

ブレークスルー:主要な研究結果とデータ

本研究により、鋳造パラメータがAlCu4MgSi合金の組織と機械的特性に与える直接的な影響が明らかになりました。

結果1:鋳造速度が組織と結晶粒径に与える影響

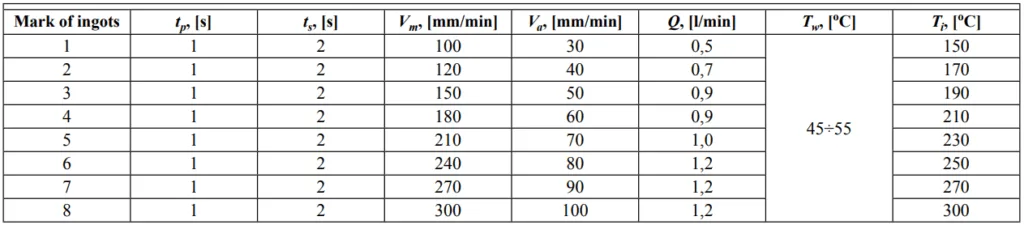

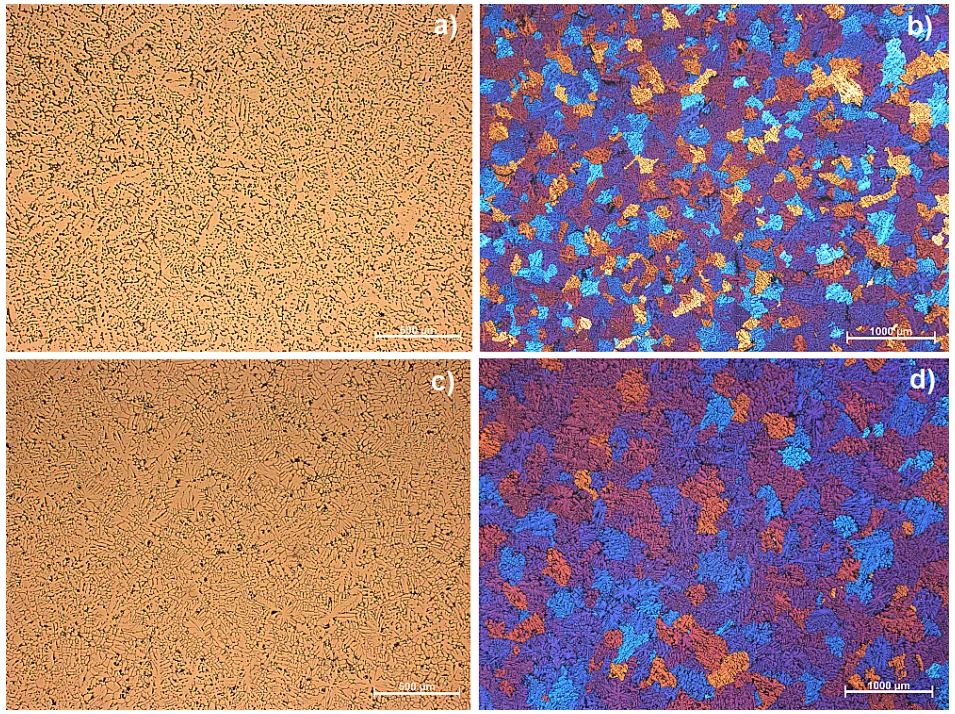

鋳造速度の増加は、インゴットの組織に顕著な変化をもたらしました。論文の以前の研究[9]で示されたように、鋳造速度が増加するにつれて、平均結晶粒径も増加しました。これは、鋳造速度の増加に伴い冷却速度が低下し、溶融金属の温度勾配と対流強度に影響を与えるためです。低速(30 mm/min)では、球状に近い孤立した非平衡相の析出物が多く見られましたが、高速(100 mm/min)では、析出物がより複雑な格子状の形態を形成しました(図2、3、4参照)。

結果2:機械的特性とプロセスパラメータの相関関係

機械的特性は、鋳造パラメータに強く依存することが確認されました。 - 引張強さ: 引張強さ(Rm)は、60-70 mm/minの鋳造速度で最大値(281-284 MPa)を示しました。これより速度を上げると、引張強さは約275 MPaまでわずかに減少しました。 - 硬度と伸び: 鋳造速度と冷却液流量が増加するにつれて、硬度は100 HBから93 HBへと低下しました。一方で、伸びは0.70%から2.28%へと大幅に増加しました。この逆の相関関係は、主に高鋳造速度での熱放散の遅れに起因する結晶粒径の増大が要因であると結論付けられています(表4参照)。

研究開発および製造現場への実践的な示唆

- プロセスエンジニア向け: この研究は、鋳造速度と冷却流量を調整することで、結晶粒径や析出物の形態を直接制御し、最終的な機械的特性を調整できることを示唆しています。例えば、高い伸びが要求される用途では、より高い鋳造速度を選択することが有効です。

- 品質管理チーム向け: 論文の表4に示されたデータは、硬度と伸びの間に明確な逆相関があることを示しており、これは迅速な品質管理の指標として利用できます。また、図7および図8に示される析出物に関連した粒界破壊の解析は、故障解析に役立つ情報を提供します。

- 設計エンジニア向け: 中心部気孔の存在とそれが鋳造パラメータに関連しているという知見は、高い内部健全性が求められる部品の設計において、他のトレードオフを考慮しつつも、より低い鋳造速度が必要になる可能性を示唆しています。

論文詳細

[MECHANICAL PROPERTIES AND FRACTURE ANALYSIS OF AICu4MgSi ALLOY INGOTS OBTAINED BY HORIZONTAL CONTINUOUS CASTING]

1. 概要:

- Title: MECHANICAL PROPERTIES AND FRACTURE ANALYSIS OF AICu4MgSi ALLOY INGOTS OBTAINED BY HORIZONTAL CONTINUOUS CASTING

- Author: P.M. NUCKOWSKI, T. WRÓBEL*

- Year of publication: 2019

- Journal/academic society of publication: Arch. Metall. Mater. 64 (1), 113-118

- Keywords: AlCu4MgSi alloy, horizontal continuous casting, fracture analysis, mechanical properties of ingots, aluminum.

2. Abstract:

本稿は、鋳造速度と晶析装置を通過する冷却液流量を可変条件下で、水平連続鋳造プロセスを用いて製造されたAlCu4MgSi合金インゴットに関する研究結果を提示する。得られたインゴットの機械的特性と組織は、プロセスパラメータと相関付けられた。得られた結果に基づき、凝固中の冷却速度と対流の強度に応じて、インゴットの機械的特性と組織に著しい差異が生じうることが示された。研究により、鋳造速度と冷却液流量が増加するにつれて、試験サンプルの硬度は低下し、一方で伸びは増加することが示されたが、これは平均結晶粒径の増加に関連している。また、金属間化合物析出格子の形態、ならびに中心部気孔率およびデンドライトの拡大は、試験されたインゴットの引張強さおよび破壊メカニズムに著しく影響を与える。

3. Introduction:

現在使用されているエンジニアリング材料の中で、鋼や鋳鉄から非鉄合金に至るまで、金属合金が最も一般的である。アルミニウム合金は、その低い密度と適切な合金添加による高い強度対重量比により、世界的な生産で継続的な上昇傾向を維持している。航空宇宙、自動車、化学、エネルギー、建設産業で広く利用されている。連続鋳造技術は、溶融金属の晶析装置を通る制御された流れによってインゴットを得るプロセスであり、高い効率、パラメータ制御の柔軟性、他のプロセスとの統合可能性により、産業用途が拡大している。このプロセスは、鋳造金属の組織を発展させる能力を提供することに加え、従来の鋳造技術と比較して、エネルギー消費が低く、廃棄物生産が少ないという特徴がある。

4. 研究の概要:

研究トピックの背景:

アルミニウム合金は、その優れた鋳造性、低密度、高い強度対重量比により、様々な産業で半製品や最終製品の製造に広く利用されている。これらの材料の品質とコスト効率を向上させるためには、半製品の製造段階で組織と特性を最適化することが重要である。水平連続鋳造は、この目的を達成するための有望な技術として注目されている。

先行研究の状況:

本論文は、著者らによる以前の研究[9-10]を拡張するものである。先行研究では、インゴットの鋳造速度と平均結晶粒径の相関関係などが調査されている。

研究の目的:

本研究の目的は、水平連続鋳造プロセスのパラメータ(鋳造速度および一次冷却システムにおける冷却液流量)が、得られるAlCu4MgSi合金インゴットの機械的特性と組織に与える影響を明らかにすることである。

研究の核心:

本研究では、AlCu4MgSi合金インゴットを可変の鋳造速度(30~100 mm/min)および冷却水流量(0.5~1.2 l/min)で製造した。得られたインゴットについて、組織観察(光学顕微鏡、SEM)、機械的特性試験(引張試験、硬度試験)、および相分析(XRD)を実施し、プロセスパラメータ、組織、機械的特性、破壊メカニズムの間の相関関係を体系的に調査した。

5. 研究方法

研究デザイン:

本研究は、AlCu4MgSi合金インゴットを8つの異なるプロセスパラメータの組み合わせ(表2参照)で製造し、その特性を評価する実験的研究として設計された。

データ収集と分析方法:

製造されたインゴットは、以下の手法を用いて分析された。 - 組織観察: Zeiss Axio Observer光学顕微鏡(偏光および明視野観察)およびPhenom ProX SEM(EDS検出器付き)、Zeiss Supra 35高分解能SEM(EDAX EDSシステム付き)を用いて、組織および破面の観察、微小領域の化学組成分析を行った。 - 機械的特性試験: Zwick Roell Z100万能試験機を用いて静的引張試験を実施した。硬度試験はZwick/ZHR 4150 TKロックウェル硬さ試験機を用いて行い、ブリネルスケール(HB)に自動変換した。 - 相分析: Panalytical X'Pert Pro MPD X線回折装置を用いて、定性的な相分析を行った。

研究対象と範囲:

研究対象は、直径30mmのAlCu4MgSi(EN AW-2017A)合金インゴットである。鋳造速度は30~100 mm/min、冷却水流量は0.5~1.2 l/minの範囲で調査された。

6. 主要な結果:

主要な結果:

- 組織: 全てのインゴットは、非平衡相の析出物を伴うデンドライト組織を示した。平均結晶粒径は鋳造速度の増加とともに増大した。

- 析出物: SEM観察およびXRD分析により、デンドライト間に主に金属間化合物であるθ-Al2Cu相およびβ-Mg2Si相が同定された。これらの析出物の形態は鋳造速度に依存し、低速では孤立した球状に近い形状が多く、高速ではより複雑な格子を形成した。

- 機械的特性: 引張強さは60-70 mm/minの鋳造速度で最大値(281-284 MPa)を示した。鋳造速度の増加に伴い、硬度は100 HBから93 HBへ減少し、伸びは0.70%から2.28%へ増加した(表4)。

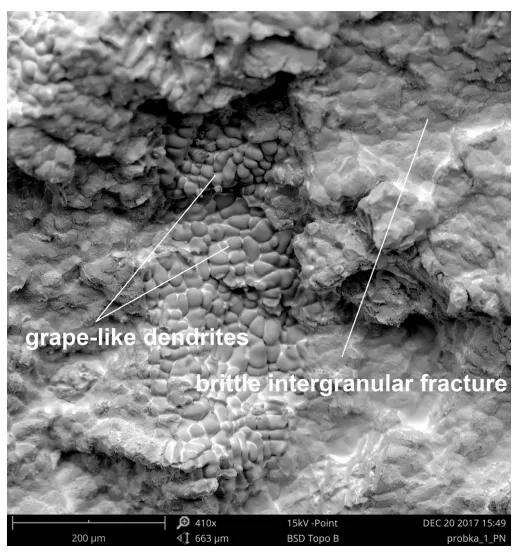

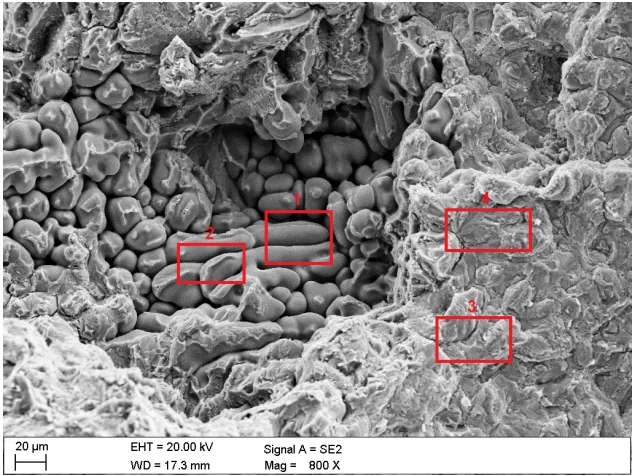

- 破壊解析: 破面観察の結果、破壊は主に脆性的な粒界破壊であり、一部に劈開破壊の領域も観察された。破壊メカニズムは、金属間化合物の析出格子、中心部気孔、およびデンドライトの拡大に大きく影響されることが示された。

Figure Name List:

- Fig. 1. Fragments of AlCu4MgSi alloy ingots obtained in horizontal continuous casting process

- Fig. 2. Structure of the ingots cast with an average speed of; a, b) 30 mm/min; c, d) 100 mm/min (centre area of cross-section, light microscope; bright field and polarized light)

- Fig. 3. Structure of the ingots cast with an average speed of 30 mm/min; cross-section (SEM)

- Fig. 4. Structure of the ingots cast with an average speed of 100 mm/min; cross-section (SEM)

- Fig. 5. XRD analysis of AlCu4MgSi alloy ingots cast with an average speed of: a) 30 mm/min, b) 100 mm/min

- Fig. 6. Structure of the ingot cast with an average speed of 100 mm/min; cross-section (SEM)

- Fig. 7. Fracture of the ingot cast with an average speed of 30 mm/min

- Fig. 8. Fracture of the ingot cast with an average speed of 100 mm/min

- Fig 9. Fracture of the ingot cast with an average speed of 30 mm/min (marked EDS analysis area)

- Fig. 10. Samples after a tensile test

7. Conclusion:

提示された研究結果は、水平連続鋳造プロセスの可変パラメータがAlCu4MgSi合金インゴットの機械的特性と組織に与える影響の評価を可能にした。インゴットの鋳造速度と晶析装置を通過する冷却液流量の増加が、析出物格子の形状に影響を与えることが示された。可変のプロセスパラメータで得られたインゴットの組織分析結果は、それらの機械的特性(引張強さ、伸び、硬度)と相関付けられた。鋳造速度と冷却流量が増加するにつれて、硬度は低下し、分析されたサンプルの伸びは増加することが示されたが、これは平均結晶粒径の増加に関連している可能性がある。試験されたインゴットの引張強さと破壊メカニズムは、主に金属間化合物析出物の格子の形状と形態に影響されたと推測できる。低速で鋳造されたインゴットの組織で観察された、より広い析出物の帯とその孤立した球状の形態は、脆性的な粒界破壊の激化に大きく寄与する。中心部気孔率とデンドライトの拡大も、研究されたインゴットの引張強さに影響を与えた。これらの要因は両方とも、プロセス条件に依存する。

8. References:

- [1] K. Poznański, J. Sozański, M. Suchowolec, J. Szafraniak, Intelligent innovation in aluminum industry – conference report (in Polish), Warsaw (2017).

- [2] A. Zaki (ed.), Aluminium Alloys – New Trends in Fabrication and Applications, InTech, Rijeka (2012).

- [3] T. Kvačkaj, R. Bidulskỳ (ed.), Aluminium Alloys, Theory and Applications, InTech, Rijeka (2011).

- [4] A. Śliwa, W. Kwaśny, M. Sroka, R. Dziwis, Metalurgija 56 (3-4), 422-424 (2017).

- [5] B. Tomiczek, M. Kujawa, G. Matula, M. Kremzer, T. Tański, L.A. Dobrzański, Materialwiss. Werkst. 46 (4-5), 368-376 (2015). (DOI: 10.1002/mawe.201500411).

- [6] T. Wróbel, J. Szajnar, 22nd International Conference on Metallurgy and Materials (METAL) 15-17 May 2013, Brno, Czech Republic, 1177-1182.

- [7] H.F. Schrewe, Continous Casting of Steel, Fundamental Principles and Practice, Stahl und Eisen, Dusseldorf (1991).

- [8] W. Sebzda, J. Szajnar, 22nd International Conference on Metallurgy and Materials (METAL) 15-17 May 2013, Brno, Czech Republic, 178-184.

- [9] P.M. Nuckowski, T. Wróbel, Arch. Foundry Eng. 18 (1), 196-202 (2018). (DOI: 10.24425/118837).

- [10] T. Wróbel, P.M. Nuckowski, P. Jurczyk, Arch. Foundry Eng. 18 (2), 181-186 (2018). (DOI: 10.24425/122525).

- [11] J. Huang, L. Xia, Y. Znang, S. Li, Case Studies in Engineering Failure Analysis, 2 (1), 15-24 (2014).

- [12] J. Campbell, Complete Casting Handbook: Metal Casting Processes, Metallurgy, Techniques and Design: Second Edition, Elsevier, Oxford (2015).

- [13] ASM International: Casting Desing and Performance, ASM International, Ohio (2009).

- [14] M. Stawarz, Arch. Foundry Eng. 18 (2), 100-104 (2018). (DOI: 10.24425/122509).

- [15] A. Dulska, C. Baron, J. Szajnar, 25th Anniversary International Conference on Metallurgy and Materials (METAL) 25-27 May 2016, Brno, Czech Republic, 110-115.

専門家Q&A:よくある質問への回答

Q1: なぜ一定速度ではなく、逐次的なインゴット引抜き(引抜き段階と休止段階)が用いられたのですか?

A1: 論文では、tp/ts比が1/2のこの方法が指定されています。これは、金型出口での凝固を管理するために水平鋳造で一般的に用いられる技術です。この断続的な引抜きにより、凝固シェルが適切に形成され、安定したプロセスが維持されます。これにより、凝固界面の制御が可能となり、最終的なインゴットの品質に寄与します。

Q2: 論文では、鋳造速度が上がると結晶粒径が「大きく」なると述べられています。これは直感に反するように思えますが(通常、速い鋳造は速い冷却を意味し、粒は小さくなる)、説明していただけますか?

A2: 論文では、この現象を鋳造速度の増加に伴う「全体的な冷却速度の低下」に関連付けています。晶析装置での初期の冷却は速いですが、処理量が増加する(鋳造速度が上がる)と、最も効果的な冷却ゾーンでの滞留時間が短くなります。結果として、全体的な熱放散率が低下し、温度勾配が小さくなるため、より大きな結晶粒が成長するのです。

Q3: 具体的にどのような金属間化合物が同定され、それらは破壊メカニズムにどのように影響しましたか?

A3: XRDおよびEDS分析により、θ-Al2Cu相とβ-Mg2Si相、および複雑な多成分相の存在が確認されました。これらの相はデンドライト間に格子状に析出し、転位のすべりを阻害する障壁として機能しました。その結果、材料は延性を示しにくくなり、脆性的な粒界破壊メカニズムが支配的になりました。

Q4: 60-70 mm/minで引張強さがピークに達することの実用的な意義は何ですか?

A4: これは、この特定の合金と装置構成において、最適なプロセスウィンドウが存在することを示唆しています。この速度よりも遅い場合、中心部気孔率などの欠陥が強度を低下させる要因としてより支配的になる可能性があります。一方、これより速い場合、結晶粒径の増大や析出物の形態変化が強度を低下させ始める可能性があります。これは、異なる組織的特徴間のトレードオフを浮き彫りにしています。

Q5: 論文では「ブドウ状デンドライト」や「中心部気孔」について言及されています。これらは鋳造プロセスパラメータとどのように関連していますか?

A5: これらの特徴は、凝固条件を示す指標です。中心部気孔は、凝固の最終段階で発生する収縮に関連しており、温度勾配に影響されます。論文では、この気孔率とデンドライトの拡大が、鋳造速度と冷却水流量によって制御される熱放散率に影響されることを示唆しています。これらの欠陥を制御することは、インゴットの機械的健全性を確保する上で重要です。

結論:より高い品質と生産性への道を開く

本研究は、水平連続鋳造プロセスにおいて、鋳造速度や冷却条件といったパラメータが、AlCu4MgSi合金の微細組織、ひいては最終的な機械的特性を直接的に支配するという核心的な知見を明らかにしました。引張強さ、伸び、硬度の間のトレードオフを理解し、それを制御する能力は、特定の用途に合わせた材料特性の最適化を可能にし、品質と生産性の向上に直結します。

CASTMANでは、お客様がより高い生産性と品質を達成できるよう、最新の業界研究を応用することに尽力しています。本稿で議論された課題がお客様の事業目標と一致する場合、これらの原理をお客様のコンポーネントにどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、"[P.M. NUCKOWSKI氏、T. WRÓBEL氏]"による論文"[MECHANICAL PROPERTIES AND FRACTURE ANALYSIS OF AICu4MgSi ALLOY INGOTS OBTAINED BY HORIZONTAL CONTINUOUS CASTING]"に基づく要約および分析です。

出典: [https://doi.org/10.24425/amm.2019.126225]

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.