HPDCにおけるスクイズ起因の材質偏析:欠陥か、それとも無害な現象か?最新研究が機械的特性への真の影響を解明

この技術概要は、[Ferencz PETI¹, Petru ȘERBAN²]によって執筆され、[Acta Marisiensis. Seria Technologica] ([2020])に掲載された学術論文「Effect of Material Segregations Due to Squeeze Parameters on Mechanical Properties of High Pressure Diecast Parts」に基づいています。

キーワード

- 主要キーワード: ハイプレッシャーダイカスト (HPDC)

- 副次キーワード: AlSi9Cu3(Fe)、スクイズピン、材質偏析、機械的特性、内部材質健全性、引け巣

エグゼクティブサマリー

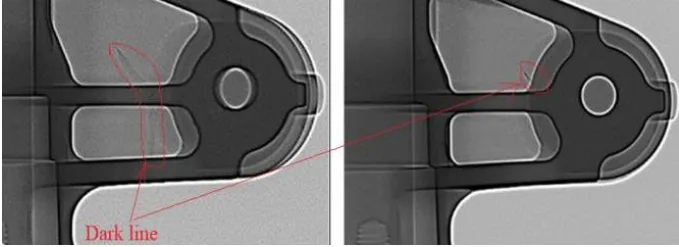

- 課題: HPDC部品の厚肉部は引け巣が発生しやすく、スクイズピンはこの問題を解決する一方で、X線画像上で「ダークライン」と呼ばれる材質偏析を引き起こし、機械的完全性への懸念を生じさせていました。

- 手法: 研究者らは、最も顕著なダークラインを持つAlSi9Cu3(Fe)製ピニオンハウジングに対し、塩水噴霧腐食試験の有無を含めた静的および動的破壊試験を実施しました。

- 重要なブレークスルー: X線分析でダークラインが明確に確認されたにもかかわらず、スクイズが適用されたブラケット領域は破壊されませんでした。代わりに、アセンブリの他の部分が高いトルク値で破壊され、偏析領域が弱点ではないことが証明されました。

- 結論: この用途において、スクイズピンによって引き起こされる材質偏析(ダークライン)は、部品の機械的特性に悪影響を与えず、内部材質健全性を向上させるためのこの技術の有効性を裏付けました。

課題:この研究がHPDC専門家にとって重要な理由

ハイプレッシャーダイカスト(HPDC)技術は、複雑で精密な部品の製造に広く用いられていますが、鋳造品の内部材質健全性、特に均質性を管理することは依然として大きな課題です。特に、自動車のギアボックス用ブラケットのような構造部品の厚肉部では、凝固収縮による引け巣が発生しやすくなります。

この問題に対処するため、スクイズ技術(スクイズピンによる加圧)が適用されますが、その副次的影響として、X線画像上で「ダークライン」として観察される材質偏析が発生することがありました。このダークラインが、部品の機械的強度を低下させる潜在的な欠陥なのか、それとも単なる外観上の問題なのかが不明確であり、品質保証上の懸念となっていました。本研究は、このダークラインが機械的特性に及ぼす影響を定量的に評価し、スクイズ技術の適用可否を判断するために不可欠でした。

アプローチ:研究手法の解明

本研究の信頼性を担保する厳密な試験手法を以下に要約します。研究者らは、材質偏析が機械的性能に与える影響を評価するため、体系的なアプローチを採用しました。

手法1:試験サンプルの準備と選定 - 材質: 自動車部品に広く使用されるAlSi9Cu3(Fe)アルミニウム合金(SR EN 1706規格準拠)。 - 部品: 自動車用ステアリングシステムのピニオンハウジング。特に、厚肉でスクイズ技術が適用された固定ブラケット部を研究対象としました。 - プロセス: HPDCプロセスにおいて、スクイズピンの直径(ø8, ø9, ø10 mm)、深さ(7.5, 15 mm)、遅延時間(0~2.5秒)といったパラメータを変更して合計360個のサンプルを鋳造しました。 - 選定: Yxlon MU2000 X線検査装置を用いて、最も顕著なダークライン(材質偏析が最も大きい)を持つワーストケースのサンプルを、その後の機械的試験用に選定しました。

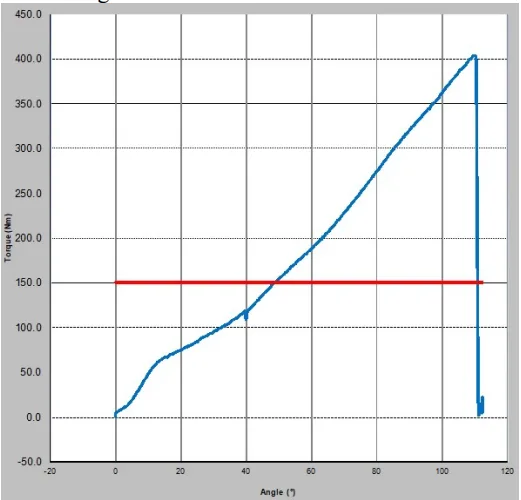

手法2:機械的特性評価試験 - 静的破壊試験: サンプルを試験台に固定し、トルクを加えて破壊に至るまでの最大トルクと破壊角度を測定しました。一部のサンプルは、実環境の厳しさを模倣するため、事前に3週間の塩水噴霧試験(1% NaCl, pH4)にかけられました。この試験の合否基準は、150Nmのトルクで破壊や亀裂が発生しないことでした。 - 動的破壊試験(ブラケット応力試験): 塩水噴霧試験後のサンプルに対し、MTS社製の試験システムを用いて、2段階の周期的荷重を加えました。 - ステップ1: 571 daNの荷重で、0.1Hzの周波数で25,000サイクルの荷重を負荷。 - ステップ2: 1178 daNの荷重で、0.25Hzの周波数で100サイクルの荷重を負荷。 試験の前後でX線分析を行い、偏析領域の変化を観察しました。

ブレークスルー:主要な研究結果とデータ

本研究から得られた最も重要な発見は、視覚的な懸念が必ずしも機械的な弱点にはつながらないことを明確に示した点です。

発見1:静的破壊試験において、偏析領域は破壊の起点とならなかった

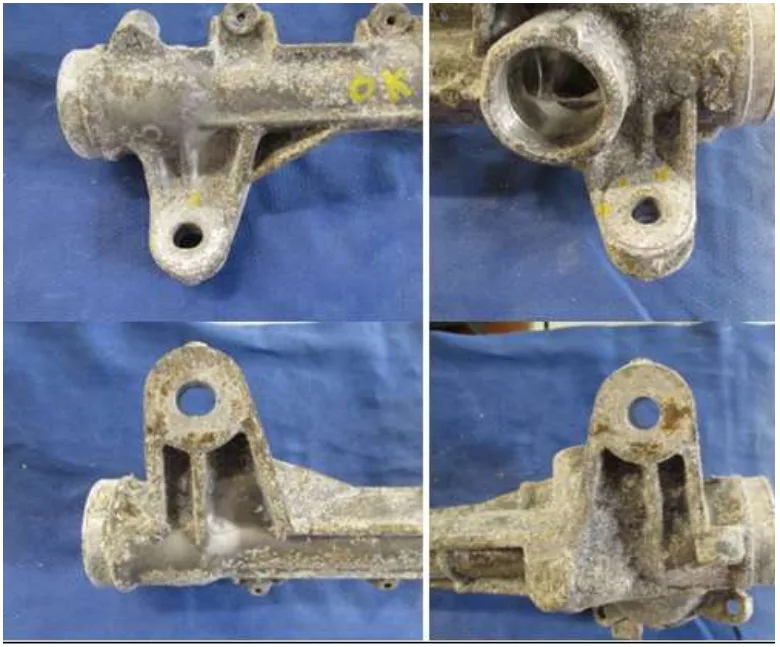

静的破壊試験の結果、試験された全てのサンプルは、合否基準である「150Nm以下での破壊なし」をクリアしました。実際の破壊は、それを大幅に上回る387.4 Nmから456.1 Nmのトルク値で発生しましたが、重要なのはその破壊箇所です。表3に示すように、破壊モードは「ピニオン破壊」「ハウジング破壊」「メカニカルストッパー破壊」であり、材質偏析が存在するスクイズされたブラケット領域自体は破壊されませんでした。図6、8、10、12は、試験後もブラケット領域が無傷であることを明確に示しており、ダークラインが構造上の弱点ではないことを裏付けています。

発見2:動的疲労試験後も、偏析領域に変化は見られなかった

塩水噴霧による腐食環境を経験させた後、過酷な動的破壊試験に供されたサンプルも、破壊や亀裂なしに試験を完了しました。さらに決定的な証拠として、動的試験の前後で撮影されたX線画像を比較した結果、偏析領域に一切の変化(進展や亀裂の発生)が見られないことが確認されました。図15(試験前)と図16(試験後)を比較すると、ダークラインの状態は完全に安定しており、周期的荷重下でも欠陥として成長しないことが実証されました。

研究開発および製造現場への実践的示唆

本研究の結果は、HPDC部品の設計、製造、品質管理に携わる専門家にとって、具体的かつ実用的な指針を提供します。

- プロセスエンジニア向け: この研究は、引け巣を解消するためにスクイズピンを使用するプロセスが、たとえダークライン(材質偏析)を生成したとしても、機械的強度を損なわない有効な手法であることを示唆しています。これにより、内部品質向上のためのプロセスパラメータ設定の自由度が高まります。

- 品質管理チーム向け: 論文の表3のデータおよび図14、16のX線画像は、スクイズ領域に観察されるダークラインが、必ずしも不合格とすべき欠陥ではないことを示しています。これにより、X線検査基準を見直し、過剰な不良品判定による廃棄を削減できる可能性があります。

- 設計エンジニア向け: この結果は、厚肉部を持つ部品の内部健全性を確保するために、設計段階からスクイズピンの適用を積極的に検討できることを示しています。凝固時に発生する材質偏析は、少なくとも本研究の条件下では構造的な懸念事項にはなりません。

論文詳細

Effect of Material Segregations Due to Squeeze Parameters on Mechanical Properties of High Pressure Diecast Parts

1. 概要:

- タイトル: Effect of Material Segregations Due to Squeeze Parameters on Mechanical Properties of High Pressure Diecast Parts

- 著者: Ferencz PETI¹, Petru ȘERBAN²

- 発表年: 2020

- 掲載誌/学会: Acta Marisiensis. Seria Technologica, Vol. 17 (XXXIV) no. 1

- キーワード: HPDC, AlSi9Cu3(Fe), squeeze pin, internal material health, shrinkage, segregation

2. 抄録:

本稿は、高圧ダイカスト部品の機械的特性に対する、スクイズパラメータに起因する材質偏析の影響に関する研究である。スクイズ技術は、AlSi9Cu3(Fe)などのアルミニウム合金から作られ、機械部品や油圧部品としてアセンブリに組み込まれる鋳造品の内部材質健全性を向上させる目的で、高圧ダイカスト技術に適用される。本稿の目的は、HPDC技術で製造されたAlSi9Cu3(Fe)合金部品の機械的特性に対する、スクイズ技術の副次的影響を明らかにすることである。

3. 緒言:

高圧ダイカスト技術は、複雑で高機能な精密部品の製造に広く用いられている。この技術における継続的な課題は、速度、切替点、温度、圧力、金型、湯口・ガス抜き方案などの変数に依存する鋳造品の内部材質健全性と均質性を改善し、管理下に置くための解決策である。以前の研究[9-10]では、自動車のギアボックス用サスペンションブラケットやピニオンハウジングの内部材質健全性を改善する原因と解決策を特定した。また、先行研究[11]では、スクイズパラメータが厚肉部の内部材質健全性の最適化に与える影響を特定し、相関させた。その副次的影響として、スクイズ領域にダークラインの出現が確認され、その出現とサイズは特にスクイズ時間と相関し、スクイズ開始遅延の増加がダークラインのサイズを大きくさせることが示された。本稿では、スクイズパラメータに起因する材質偏析が、高圧ダイカスト部品の機械的特性に及ぼす影響について述べる。

4. 研究の概要:

研究トピックの背景:

高圧ダイカスト(HPDC)で製造されるアルミニウム合金部品、特に自動車産業で使用される構造部品や油圧部品において、内部材質の健全性は極めて重要である。厚肉部では引け巣などの欠陥が発生しやすく、その対策としてスクイズ技術が用いられる。

先行研究の状況:

著者らの先行研究[9-11]により、スクイズ技術が内部欠陥を低減する一方で、X線分析でダークラインとして観察される材質偏析という副次的効果を生むことが確認されている。このダークラインの発生は、スクイズピンの寸法や操作パラメータと相関があることが示唆されていたが、それが機械的特性に及ぼす影響については未解明であった。

研究の目的:

本研究の目的は、HPDCプロセスにおいてスクイズ技術を適用した際に生じる材質偏析(ダークライン)が、AlSi9Cu3(Fe)合金製部品の機械的特性に与える影響を定量的に評価することである。

研究の核心:

研究の核心は、意図的に多様なスクイズパラメータ(直径、深さ、遅延時間)を用いて製造したピニオンハウジングの中から、材質偏析が最も顕著なサンプルを選び出し、それらに対して静的破壊試験および動的破壊試験を実施することにある。さらに、塩水噴霧試験を組み合わせることで、腐食環境下での影響も評価し、この現象が実用上の問題となるか否かを明らかにすることを目指した。

5. 研究方法論

研究デザイン:

本研究は、AlSi9Cu3(Fe)合金製のピニオンハウジングを対象とした実験的研究として設計された。36種類の異なるスクイズパラメータ設定(ピン直径3種、深さ2種、遅延時間6種)でそれぞれ10個、計360個のサンプルをダイカスト鋳造した。X線分析により材質偏析が最も大きいワーストケースのサンプル6個を選定し、静的試験(塩水噴霧なし2個、あり2個)および動的試験(塩水噴霧あり2個)に供した。

データ収集・分析方法:

データ収集には、Yxlon MU2000シリーズX線装置による非破壊検査、およびMTS社製ステアリング試験システムを用いた機械的試験が用いられた。静的試験では、破壊に至る最大トルク[Nm]と破壊角度[°]を記録した。動的試験では、規定のサイクル数と荷重を負荷した後、破壊や亀裂の有無を巨視的およびX線的に分析した。試験前後のX線画像を比較することで、偏析領域の進展の有無を評価した。

研究対象と範囲:

研究対象は、HPDCプロセスで製造されたAlSi9Cu3(Fe)合金製ピニオンハウジングの固定ブラケット領域に限定される。この領域は、機能要件を満たすために大きな合金質量で設計されており、引け巣対策としてスクイズ技術が適用されている。評価は、ルノー社の規格(31-05-923-/A)に基づいた静的および動的破壊強度に焦点を当てている。

6. 主要な結果:

主要な結果:

- 静的破壊試験: 試験された全てのサンプルは、合否基準である150Nmを大幅に上回るトルク値(387.4 Nm ~ 456.1 Nm)で破壊された。重要な点として、破壊は材質偏析が存在するスクイズされたブラケット領域では発生せず、アセンブリの他の箇所(ピニオン、ハウジング本体など)で生じた。

- 動的破壊試験: 塩水噴霧試験後に実施された2段階の動的応力試験において、サンプルに破壊や亀裂は認められなかった。

- X線分析: 動的試験の前後でX線分析を行った結果、材質偏析として観察されたダークラインに何ら変化(進展や新たな欠陥の発生)は見られなかった。

- 結論: 材質偏析(ダークライン)の存在は、本研究で評価されたAlSi9Cu3(Fe)製ピニオンハウジングの静的および動的機械特性に悪影響を及ぼさないことが示された。

Figure Name List:

- Fig. 1: Identification of the secondary squeeze effect (dark lines) during X-Ray analyze

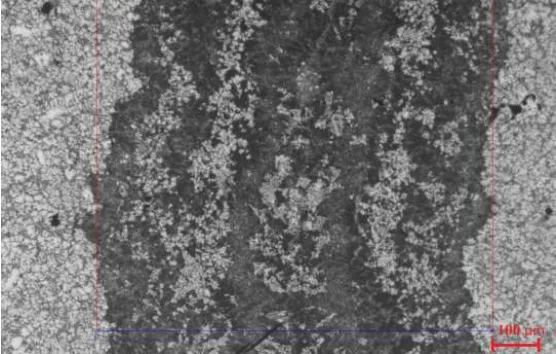

- Fig. 2: Optical micrograph of dark area on microscope on a cut sample

- Fig. 3: Scheme of the static breakage test

- Fig.4: Workbench with the sample for the bracket stress test

- Fig. 5: Diagram of the static breakage test Sample 1 without salt spray test

- Fig.6: Pictures of the sample 1 without salt spray test after the static breakage test

- Fig.7: Diagram of the static breakage test Sample 2 without salt spray test

- Fig. 8: Pictures of the sample 2 without salt spray test after the static breakage test

- Fig. 9: Diagram of the static breakage test Sample 3 with salt spray test

- Fig. 10: Pictures of the sample 3 with salt spray test after the static breakage test

- Fig. 11: Diagram of the static breakage test Sample 4 with salt spray test

- Fig. 12: Pictures of the sample 4 with salt spray test after the static breakage test

- Fig. 13: X-ray analysis of the sample 5 with salt spray before the bracket stress test

- Fig. 14: X-ray analysis of the sample 5with salt spray after the bracket stress test

- Fig. 15: X-ray analysis of the sample 6 with salt spray before the bracket stress test

- Fig. 16: X-ray analysis of the sample 6 with salt spray after the bracket stress test

- Fig. 17: Sample 5 with salt spray after the bracket stress test

- Fig. 18: Sample 6 with salt spray after the bracket stress test

7. 結論:

部品の厚肉ブラケット領域にスクイズ技術を適用した結果、引け巣の問題は解消されたが、副次的影響としてX線分析でダークラインが観察された。このダークラインが最も顕著なサンプルを、ルノー社の規格に基づき静的および動的破壊試験で評価した。

静的破壊試験の結論:試験結果は良好である。全ての試験結果は基準を満たしており、150Nmを超えるトルク値で破壊が観察された。破壊はいずれも偏析の問題とは関連していなかった。

ブラケット応力試験の結論:試験結果は良好である。X線分析では試験前後で変化は観察されなかった。試験後、偏析に関するX線分析で変化は見られなかった。

総合的な結論として、ブラケット領域は材質偏析のようなダークラインが存在するにもかかわらず、全ての検証試験に合格した。したがって、スクイズ技術とその特定パラメータ[11]の使用は推奨される。しかし、同様のケースで均質性改善のためにスクイズピンを使用し、副次的にダークラインが現れる場合は、サンプルの検証として静的破壊試験および応力試験を推奨する。今後の研究方向性として、偏析部の合金密度、硬さ/微小硬さ、および化学組成の調査が挙げられる。

8. 参考文献:

- [1] Bellisario, D., Boschetti, A., Constanza, G., Tata Maria, E., Quadrini, F., and Santo, L. (2012), Squeeze Casting of Al-Si Alloys, in Recent Researches in Metallurgical Engineering - From Extraction to Forming, Ed. Mohammad Nusheh, InTech Open, pp. 161-186

- [2] Reikher, A., Barkhudarov, M.R. (2007) Casting: An analytical approach, in Series: Engineering Materials and Processes, Ed. Springer-Verlag London.

- [3] Adamane, A.R., Arnberg, L., Fiorese, E. et al. (2015), Influence of Injection Parameters on the Porosity and Tensile Properties of High-Pressure Die Cast Al-Si Alloys: A Review, International Journal of Metalcasting, vol. 9(1), pp. 43-53.

- [4] Dong, X., Yang, H., Zhu, X, Ji, S., (2019), High strength and ductility aluminium alloy processed by high pressure die casting, Journal of Alloys and Compounds, vol. 773, pp. 86-96.

- [5] Jiao, X.Y, et. Al, (2019), Influence of slow-shot speed on PSPs and porosity of AlSi17Cu2.5 alloy during high pressure die casting, Journal of Materials Processing Technology, vol. 268, pp. 63-69.

- [6] Apparao, K.c., Birru, A.K, (2017), Optimization of Die casting process based on Taguchi approach, Materials Today, vol. 4(2A), pp.1852-1859.

- [7] Jahangiri, A., Marashi, S.H.P., Mohammadaliha, M, Ashofte, V., (2017) The effect of pressure and pouring temperature on the porosity, microstructure, hardness and yield stress of AA2024 aluminum alloy during the squeeze casting process, Journal of Materials Processing Technology, vol. 245, pp. 1-6.

- [8] Battaglia, E., Bonollo, F., Timelli, G., Fiorese, E., Kral, G., (2016), Correlation between process, microstructure and properties in high pressure die casting aluminium-silicon alloys, Advances in Materials and Processing Technologies, vol. 3(1), pp. 111-124.

- [9] Peti, F., Grama, L., (2011), Analyse of the possible causes of porosity type defects in aluminium high pressure die cast parts, Scientific Bulletin of the „Petru Maior" University of Târgu Mureş, vol. 8 (XXV), no. 1, pp. 41-44.

- [10] Peti, F., Grama L., (2012), Researches concerning constructive and technological improvements of automotive gearbox suspension brackets, Proceedings of the 6th Interdisciplinarity in Engineering International Conference InterEng-2012, "Petru Maior" University Press, pp. 87-92.

- [11] Peti F., Strnad G., (2019) The effect of squeeze pin dimension and operational parameters on material homogenity of aluminium high pressure die cast parts, Acta Marisiensis. Seria Technologica Vol. 16 (XXXIII) no. 2,, ISSN 2668-4217, ISSN-L 2668-4217, pag.7-12

- [12] SR EN 1706 – Aluminium and aluminium alloys, (2000).

- [13] DIN 1688 – Tolerances for pressure die casting, (1986).

- [14] ASTM E505 - Reference Radiographs for Inspection of Aluminium and Magnesium die castings (2002).

- [15] JTEKT SPECIFICATIONS 6000031339/-F Composants en alliage d'aluminium réalisés en fonderie pour systèmes de direction

- [16] RENAULT Norm 31-05-923-/A

- [17] VDG Specification P201 – Porosity of Metal Castings, (2002).

- [18] Company documentation CATIA, 2012.

- [19] Fundamentos de la fundicion a presion, CIE C. Vilanova, Spain, 2008.

- [20] Revision Tecnica del Producto, CIE C. Vilanova, Spain, 2008.

- [21] Company documentation Bühler, 2010.

- [22] Company documentation Idra, 2011.

- [23] Company documentation Italpresse, 2011.

- [24] Procedimiento IDT 05/1: Cuaderno de cargas de moldes, rev05, CIE Inyectametal, Spain, 2007.

- [25] Norma Ingenieria NCV21006C–Tiempo llenado del molde, CIE C. Vilanova, Spain, 2006

- [26] Norma Ingenieria NCV21007B–Velocidad en el ataque, CIE C. Vilanova, Spain, 2006

専門家Q&A:よくある質問への回答

Q1: なぜこの研究でAlSi9Cu3(Fe)合金が選ばれたのですか?

A1: 論文によると、この合金は本研究で対象となったピニオンハウジングのような、自動車の機械的・油圧的アセンブリに組み込まれる部品に実際に使用されているためです。これにより、研究結果が産業界の実際の用途に直接関連するものとなり、実用的な価値が高まります。

Q2: X線画像上の「ダークライン」の推定原因は何ですか?

A2: 著者らの先行研究[11]によると、これは合金元素のマクロ偏析であると特定されています。これは、スクイズピンプロセスに伴う高い圧力と特定の温度条件下で発生する副次的な効果であり、鋳造プロセスに固有の現象です。

Q3: なぜ一部のサンプルは機械試験の前に塩水噴霧試験にかけられたのですか?

A3: これは、部品が使用される過酷な実環境をシミュレートするためです。塩水噴霧によって腐食環境を作り出し、材質偏析によって生じうる潜在的な弱点が腐食によって助長されるかどうかを評価しました。これにより、試験の厳格性が増し、製品の信頼性をより現実的に評価することができます。

Q4: 静的破壊試験の合否基準は何で、サンプルはどのような結果でしたか?

A4: 合格基準は「150Nmのトルクで破壊や亀裂が発生しないこと」でした。試験された全てのサンプルはこの基準を大幅に上回り、破壊は387Nmから456Nmの間の高いトルク値で発生しました。重要なのは、破壊箇所が偏析のあるブラケット部ではなく、アセンブリの他の部分だったことです。

Q5: 結論ではさらなる調査が推奨されていますが、具体的にどのような点を調査すべきだと著者らは提案していますか?

A5: 著者らは今後の研究として3つの点を挙げています。1つ目は、偏析が発生しているブラケット領域の合金密度を調査すること。2つ目は、同領域の硬さおよび微小硬さを測定すること。3つ目は、その領域の化学組成を詳細に分析することです。これらにより、この現象をさらに深く特性評価することを目指しています。

Q6: 360個の初期サンプルを鋳造する際に変更された主要なパラメータは何でしたか?

A6: 論文には、3つの主要なスクイズパラメータが変更されたと記載されています。具体的には、スクイズピンの直径(ø8、ø9、ø10 mm)、スクイズ深さ(7.5 mmと15 mm)、そしてスクイズ遅延時間(0、0.5、1、1.5、2、2.5秒)です。これらのパラメータを組み合わせることで、偏析の発生度合いが異なる多様なサンプルが作製されました。

結論:より高い品質と生産性への道を開く

本研究は、ハイプレッシャーダイカスト(HPDC)における長年の課題、すなわちスクイズ技術によって発生する材質偏析が機械的強度に与える影響について、明確な答えを提示しました。結論として、AlSi9Cu3(Fe)合金製のピニオンハウジングにおいて、X線上でダークラインとして観察される偏析は、部品の静的・動的強度を損なうものではないことが実証されました。

このブレークスルーは、製造現場において、引け巣対策としてのスクイズ技術の適用をためらわせる要因の一つを取り除くものです。品質管理チームは、X線検査基準を再評価し、不必要な廃棄を削減できる可能性があり、プロセスエンジニアは、内部品質の向上にさらに自信を持って取り組むことができます。

CASTMANでは、最新の業界研究を応用し、お客様の生産性と品質の向上を支援することにコミットしています。本稿で議論された課題がお客様の事業目標と合致する場合、ぜひ当社のエンジニアリングチームにご相談ください。これらの原理をお客様の部品にどのように実装できるか、共に探求してまいります。

著作権情報

このコンテンツは、"[Ferencz PETI, Petru ȘERBAN]"による論文"[Effect of Material Segregations Due to Squeeze Parameters on Mechanical Properties of High Pressure Diecast Parts]"に基づく要約および分析です。

出典: [https://doi.org/10.2478/amset-2020-0002]

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.