Heat Treatment of AlSi7Mg0.3 Aluminium Alloys with Increased Zirconium and Titanium Content

この技術概要は、[E. Kantoríková, M. Kuriš, R. Pastirčák]によって執筆され、[ARCHIVES of FOUNDRY ENGINEERING]([2021]年)に掲載された学術論文「[Heat Treatment of AlSi7Mg0.3 Aluminium Alloys with Increased Zirconium and Titanium Content]」に基づいています。

キーワード

- 主要キーワード: AlSi7Mg0.3 熱処理

- 副次キーワード: アルミニウム合金, ジルコニウム, チタン, 機械的特性, 鋳造工学, シェルモールド, 金型鋳造

エグゼクティブサマリー

- 課題: 自動車部品などに広く使用される標準的なAlSi7Mg0.3アルミニウム合金は、より高い機械的特性、特に高温下での性能向上が求められています。

- 手法: AlSi7Mg0.3合金にジルコニウム(Zr)とチタン(Ti)を添加し、T6熱処理を施した後、シェルモールドと金型で鋳造されたサンプルの構造と機械的特性の変化を比較分析しました。

- 重要なブレークスルー: ジルコニウムとチタンの添加、そして熱処理の組み合わせにより、特に冷却速度の速い金型鋳造において、引張強度と延性が大幅に向上し、有害な針状のZr相がより微細で安定した形態に分解されることが確認されました。

- 結論: ジルコニウムとチタンによる戦略的な合金化は、AlSi7Mg0.3鋳造品の性能を向上させる有効な手段であり、より高度で高強度が要求される用途への道を開きます。

課題:なぜこの研究がHPDC専門家にとって重要なのか

自動車産業をはじめとする多くの分野で、軽量化と高性能化は永遠のテーマです。特にアルミニウム合金は、その軽量性から中心的な役割を担っていますが、既存の合金では強度や耐熱性の面で限界に直面することが少なくありません。特にAlSi7Mg0.3のような汎用鋳造合金では、エンジンブロックやギアボックスといった、より過酷な条件下で使用される部品への適用拡大のために、機械的特性をさらに向上させる革新的なアプローチが求められていました。本研究は、ジルコニウム(Zr)やチタン(Ti)といった非一般的な元素を添加し、熱処理プロセスを最適化することで、この技術的課題を克服することを目的としています。

アプローチ:研究手法の解明

本研究の信頼性は、その厳密な実験計画に基づいています。研究者たちは、合金の性能を最大化するための最適な条件を探るため、以下の体系的なアプローチを取りました。

手法1:合金組成の調整

ベースとなる合金は、自動車産業で一般的に使用されるAlSi7Mg0.3です。この合金に対し、一定量(0.2 wt.%)のジルコニウム(Zr)を添加し、さらにチタン(Ti)の添加量を0.1、0.2、0.3 wt.%と段階的に変化させた3種類の実験溶湯を準備しました。これにより、ZrとTiの相乗効果を評価することを目指しました。

手法2:鋳造方法の比較

溶湯は、熱伝達率が異なる2種類の鋳型に鋳造されました。一つは「シェルモールド」、もう一つは「金型(メタルモールド)」です。鋳造後の冷却速度の違いが、凝固組織や最終的な機械的特性にどのような影響を与えるかを比較分析することが、この手法の目的です。

手法3:熱処理と特性評価

鋳造されたサンプルには、T6熱処理(溶体化処理:540℃で12時間、水焼き入れ後、人工時効処理:150℃で3時間)が施されました。処理後のサンプルについて、ブリネル硬さ、引張強度、伸びといった機械的特性を測定し、標準的な光学金属組織学を用いて微細構造の変化を詳細に観察しました。

ブレークスルー:主要な研究結果とデータ

本研究により、ジルコニウムとチタンの添加がAlSi7Mg0.3合金の特性を劇的に改善することが、具体的なデータによって示されました。

発見1:熱処理による硬度の大幅な向上

熱処理は、すべてのサンプルの硬度を著しく向上させました。特にシェルモールドで鋳造されたサンプルでは、熱処理後に硬度が最大で30%増加しました。Table 2によると、例えば0.4%のTiを添加したシェルモールドのサンプルは、熱処理前の64 HBWから熱処理後には92 HBWへと大幅に上昇しています。金型サンプルも、熱処理後には規格値である90 HBW前後の安定した高い硬度を示しました。

発見2:引張強度と延性の顕著な改善

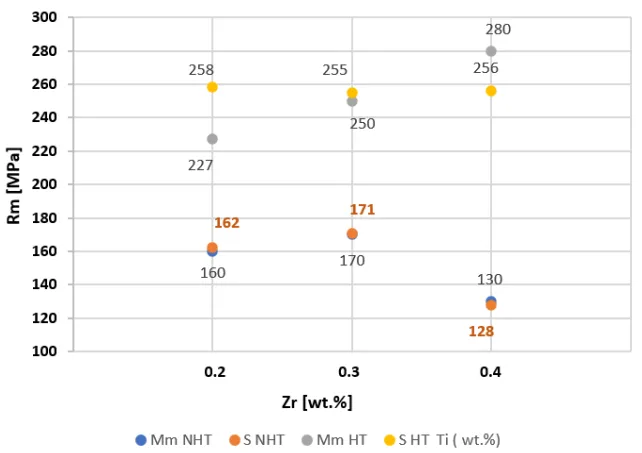

機械的特性の改善は引張試験でも明らかになりました。Figure 1が示すように、熱処理を施した金型サンプル(0.4% Ti添加)は、280 MPaという高い引張強度(Rm)を達成し、規格値である290 MPaに迫りました。さらに注目すべきは延性(A)の向上です。Figure 2によれば、同じサンプルは8%の伸びを示し、これは参照値である4%の2倍に相当します。この結果は、合金がより粘り強くなったことを意味します。

発見3:微細構造の精密な制御

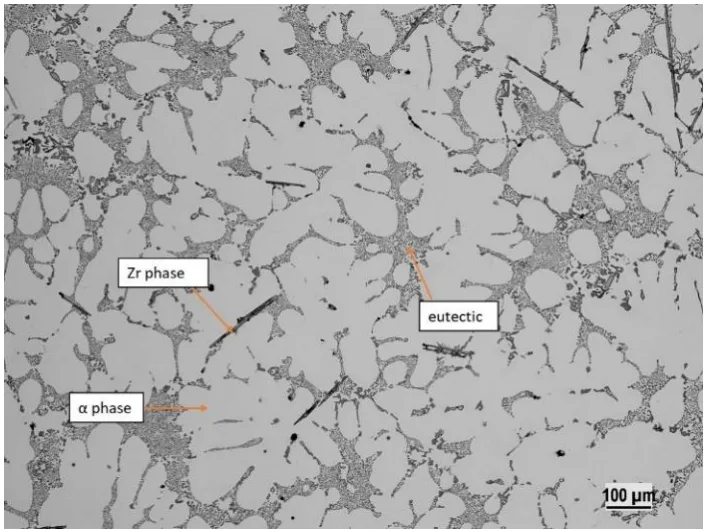

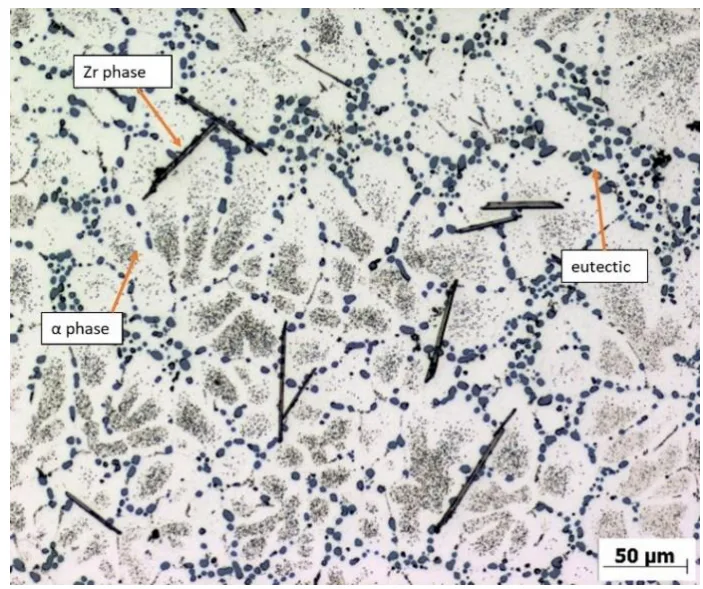

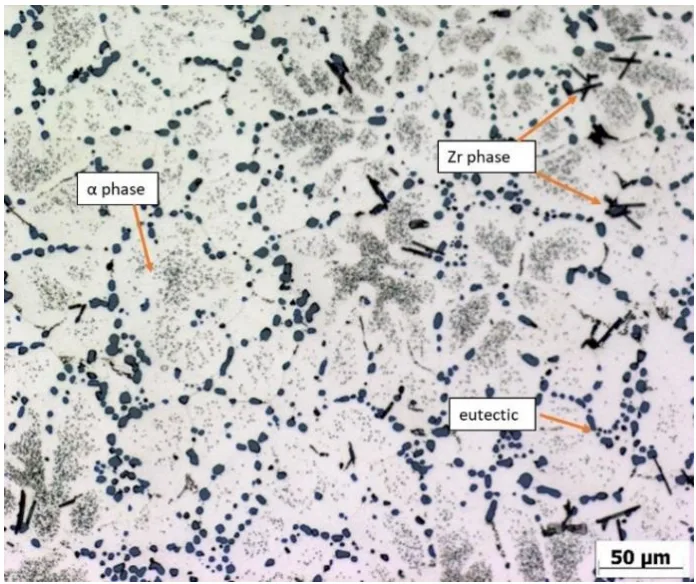

最も重要な発見の一つは、微細構造レベルでの変化です。熱処理前、特にシェルモールドのサンプルでは、ジルコニウムは大きく鋭い針状の相として存在していました(Figure 3, 4)。これは亀裂の起点となり、機械的特性を低下させる原因となります。しかし、冷却速度の速い金型で鋳造し熱処理を施したサンプルでは、これらの大きな針状晶が、より微細で丸みを帯びた安定した粒子群へと分解されることが確認されました(Figure 5)。この微細構造の改善が、強度と延性の向上に直接的に寄与しています。

研究開発および製造現場への実践的示唆

本研究の結果は、アルミニウム部品の設計、製造、品質管理に携わる専門家にとって、具体的な指針を提供します。

- プロセスエンジニアへ: 本研究は、鋳造方法(金型かシェルモールドか)の選択が、冷却速度を通じて最終的な微細構造と機械的特性に決定的な影響を与えることを示唆しています。特にジルコニウム相の微細化を狙う場合、金型鋳造のような急速冷却が有効です。

- 品質管理チームへ: 論文のFigure 1(引張強度)とTable 2(硬度)のデータは、チタンの添加量と熱処理が機械的性能に直接相関することを示しています。これらのデータを基に、高性能部品の新たな品質検査基準を策定することが可能です。

- 設計エンジニアへ: ジルコニウムとチタンを添加した合金は、より高い強度重量比を実現できる可能性を示しています。これにより、特にエンジン部品のような高温にさらされるコンポーネントにおいて、強度を犠牲にすることなく、さらなる軽量化設計を追求できます。

論文詳細

Heat Treatment of AlSi7Mg0.3 Aluminium Alloys with Increased Zirconium and Titanium Content

1. 概要:

- 論文名: Heat Treatment of AlSi7Mg0.3 Aluminium Alloys with Increased Zirconium and Titanium Content

- 著者: E. Kantoríková, M. Kuriš, R. Pastirčák

- 発表年: 2021

- 掲載誌/学会: ARCHIVES of FOUNDRY ENGINEERING

- キーワード: Heat treatment, Aluminum alloys, Zirconium, Titan, Mechanical properties

2. 抄録:

本稿は、合金元素であるZrとTiの相乗効果による構造および機械的特性の変化を比較するものである。アルミニウム合金中のZrとTiの含有量を増やすことで、より良好な機械的特性が得られると想定される。本稿は、シェルモールドと金型に鋳造されたサンプルの違いの記述に焦点を当てる。言及されたモールド間の主な違いは、モールド内での金属の注入、凝固、冷却中の熱伝達係数が異なることである。主な目的は、ZrとTi元素の影響を分析し、熱処理後の機械的特性を比較することであった。実験では硬化および析出時効が用いられた。AlSi7Mg0.3合金に対する元素の影響は、熱処理後に析出したZr相の間に差異を生じさせた。微細構造の評価は、大きな主に針状のZr相が、より小さく、より安定した形成物へと分解することを示した。

3. 序論:

現在、軽アルミニウム合金なしに自動車産業を想像することは不可能である。科学と研究は依然として革新の方法に取り組んでいる。アルミニウム合金は加工が容易で、幅広い用途がある。アルミニウム合金の将来は、さらなる開発、特に生産および熱処理技術にかかっている。アルミニウム鋳造合金の場合、シリコンおよびその他の添加元素を含む合金は、経済的に有利な幅広い用途で非常に急速に発展してきた。合金化とは、実験合金中の選択された元素を計画的に増加させ、選択された特性に正の効果をもたらすと同時に、Feなどの有害な元素の負の効果を抑制するものとして定義される。したがって、合金化は軽量部品の構造最適化に新たな機会を開く。

新しい、より洗練されたAl合金の開発は、化学組成と技術プロセスの変更から成る。Al-Si-Mg-Cuなどのアルミニウム合金にZrなどの非一般的な元素を添加することにより、微細構造(新しい金属間化合物の析出、結晶粒微細化、またはFe固定)を変化させ、熱処理(焼なましおよび人工時効)への影響を通じて選択された特性を変更することが可能である。

4. 研究の概要:

研究トピックの背景:

自動車産業で広く利用されるAlSi7Mg0.3合金は、良好な鋳造性、耐食性、圧力気密性、溶接性が求められる部品の製造に使用される。内燃機関のコンポーネントなどに使用されるため、その機械的特性をさらに向上させることは、電気自動車などの新しい用途への応用可能性を探る上で重要である。

従来の研究の状況:

ジルコニウム(Zr)をAl-Si合金に添加すると、Al3Zrなどの金属間化合物の析出により合金強度が増加することが知られている。これらの相は250℃以上の温度でも安定しており、析出硬化後の強度維持に有利である。チタン(Ti)は結晶粒微細化剤として知られている。これらの元素の相乗効果については、さらなる研究が必要とされていた。

研究の目的:

本研究の主な目的は、AlSi7Mg0.3合金へのジルコニウム(Zr)とチタン(Ti)の複合添加が、熱処理後の機械的特性および微細構造に及ぼす影響を分析することである。また、鋳造時の冷却速度の違いを評価するため、シェルモールドと金型という2種類の鋳型で鋳造されたサンプルの比較も行った。

研究の核心:

本研究では、一定量のZrと段階的に変化させたTiを添加したAlSi7Mg0.3合金を作製し、シェルモールドと金型に鋳造した。その後、T6熱処理を施し、硬度、引張特性、微細構造を評価した。特に、熱処理と鋳造方法の違いによるZr相の形態変化と、それが機械的特性にどう結びつくかを明らかにすることに焦点を当てた。

5. 研究方法

研究デザイン:

本研究は、比較実験研究として設計された。独立変数は、チタン(Ti)の添加量(0.1、0.2、0.3 wt.%)および鋳型タイプ(シェルモールド対金型)である。従属変数は、機械的特性(ブリネル硬さ、引張強度、伸び)および微細構造である。

データ収集・分析方法:

- 材料: AlSi7Mg0.3合金をベースとし、一定量のZr(0.2%)と段階的な量のTiを添加した。

- 鋳造: シェルモールドおよび金型(サンプルモールド)を使用した。

- 熱処理: STN EN 1706に準拠したT6熱処理を実施した(溶体化処理:540℃、12時間/水20℃。人工時効:150℃、3時間、空中)。

- 分析: 分光計による化学組成の検証。ブリネル硬さ試験(球径5mm、荷重250kg、時間10秒)。引張試験(容量20kNの電子万能試験機)。標準的な光学金属組織学による微細構造観察。

研究対象と範囲:

研究対象はAlSi7Mg0.3アルミニウム合金に限定され、ジルコニウムとチタンの添加、T6熱処理、および2つの異なる鋳造方法が及ぼす相乗効果に焦点を当てている。

6. 主要な結果:

主要な結果:

- 硬度: 熱処理により、すべてのサンプルの硬度が増加した。シェルモールドで鋳造されたサンプルでは、硬度が30%向上した。金型で鋳造されたサンプルは、熱処理後にAC421規格に準拠する90-91 HBWで安定した(Table 2)。

- 引張強度: 金型で鋳造され、0.4%のTiを添加したサンプルが、熱処理後に最高の引張強度280 MPaを記録した。シェルモールドでは、0.3%のTiを添加したサンプルが258 MPaを示した(Figure 1)。

- 延性: 金型で鋳造され、0.4%のTiを添加したサンプルが、熱処理後に最高の伸び8%を達成した。これは参照値の4%を大幅に上回る(Figure 2)。

- 微細構造: 熱処理前、Zr相は大きく不規則な針状であった(Figure 3)。熱処理後、シェルモールドのサンプルでは針状の形態が維持されたが(Figure 4)、金型のサンプルでは、Zr相が微細で丸みを帯びた小さな針状粒子の集合体に分解された(Figure 5)。これは、金型のより速い冷却速度が微細構造の改善に寄与したことを示している。

Figure Name List:

- Fig. 1. Ultimate tensile strength, Mm NHT – metal mold non heat treatment, S NHT – Shell non heat treatment, Mm HT - metal mold heat treatment, S HT - Shell heat treatment

- Fig. 2. The ductility of examined samples

- Fig. 3. Microstructure of AlSi7Mg0.3 with 0.2% Zr before HT, etchant 0.5% HF

- Fig. 4. Microstructure of AlSi7Mg0.3 with 0.2% Zr, with HT cast into shell mold, etchant 0.5% HF.

- Fig. 5. Microstructure of AlSi7Mg0.3 whith 0.2% Zr, with HT cast into metal mold, etchant 0.5% HF.

7. 結論:

Tiを0.1 wt.%添加したAlSi7Mg0.3合金(Zr含有量約0.20 wt.%で一定)をシェルモールドに鋳造したサンプルは、金型に鋳造したサンプルよりも高い硬度を示した。熱処理後、硬度の増加は30%であった。引張強度試験は、両サンプルタイプについて規格AC121に従って行われた。延性はシェルモールドで1%、金型で4%増加した。構造において、ジルコニウム相はシェルモールドの形態でより明確であった。金型からの鋳造は、より多数の小さなZr相を呈する。対応する結果は、特に内燃機関において、作動中の変化によりよく耐えることができる、より洗練された合金を開発する可能性を示している。

8. 参考文献:

- [1] Bolibruchová, D., Tillová, E. (2005). Al-Si foundry alloys. Žilina.

- [2] Michna, Š., Lukáč, I. (2005). et al. Encyclopedia of aluminum.

- [3] Bechný, L. (1990). Foundry metallurgy and technology. ALFA Bratislava.

- [4] Bolibruchová, D., Kuriš, M. & Matejka, M. (2019). Effect of Zr on selected properties and porosity of AlSi9Cu1Mg alloy for the purpose of production of high-precision castings. Manufacturing Technology. 19(4), 1213-2489.

- [5] Bolibruchova, D., Macko, J. & Bruna, M. (2014). Elimination of negative effect of Fe in secondary alloys AlSi6Cu4 (EN AC 45 000, A 319) by nickel. Archives of Metallurgy and Materials, 59, 717-721

- [6] Mahmudi, R., Sepehrband, P. & Ghasemi, H.M. (2006). Improved properties of A319 aluminum casting alloy modified with Zr. Materials Letters. 2606-2610. DOI 10.1016/j.matlet. 2006.01.046

- [7] Peng, G., Chen, K., Fang, H. & Chen, S. (2012). A study of nanoscale Al3(Zr, Yb) dispersoids structure and thermal stability in Al-Zr-Yb alloy. Materials Science and Engineering. Volume 535, 311-315.

- [8] Sha, G. & Cerezo, A. (2004). Early-stage precipitation in Al-Zn-Mg-Cu alloy (7050). Acta Materialia. 52(15), 4503-4516.

- [9] Lü, X., Guo, E., Rometsch, P. & Wang, L. (2012). Effect of one-step and two-step homogenization treatments on distribution of Al3Zr dispersoids in commercial AA7150 aluminium alloy. Transactions of Nonferrous Metals Society of China. 22, 2645-2651. Science Direct.

- [10] STN EN 1706. AC-42100. Aluminium alloy for general purpose castings.

- [11] Liu, S., Zhang, X.M. & Chen, M.A. & You, J. H. (2008). Influence of aging on quench sensitivity effect of 7055 aluminium alloy. Materials Characterization, 59(1), 53-60.

- [12] Pourkia, N., Emamy, M., Farhangi, H. & Seyed, E. (2010). The effect of Ti and Zr elements and cooling rate on the microstructure and tensile properties of a new developed super high-strength aluminium alloy. Materials Science and Engineering A. 527, 5318-5325.

- [13] Tillova, E., Chalupova, M. (2009). Structural analysis of Al-Si alloys. Žilina: EDIS ŽU UNIZA.

専門家Q&A:トップクエスチョンへの回答

Q1: なぜこの実験でシェルモールドと金型の両方が使用されたのですか?

A1: この二つの鋳型は熱伝達係数が大きく異なるため、鋳造後の冷却速度に差が生まれます。研究の目的は、この冷却速度の違いが合金の凝固プロセス、特にジルコニウム相の形成や微細構造全体、そして最終的な機械的特性にどのような影響を与えるかを比較分析することでした。結果として、冷却の速い金型の方が、より望ましい微細構造と優れた機械的特性をもたらすことが示されました。

Q2: ジルコニウム(Zr)に加えてチタン(Ti)を添加した理由は何ですか?

A2: ジルコニウムは高温での強度向上に寄与しますが、単独では大きな針状晶を形成しやすいという課題があります。チタンはアルミニウム合金において結晶粒微細化剤として機能することが知られています。本研究では、チタンを添加することでジルコニウム相の核生成を促進し、その結果としてZr相のサイズを微細化・均一化させ、両元素の相乗効果によって機械的特性をさらに向上させることを狙いました。

Q3: 論文で言及されているT6熱処理の具体的なパラメータとその理由を教えてください。

A3: 使用されたT6熱処理は、540℃で12時間の溶体化処理、その後の水焼き入れ、そして150℃で3時間の人工時効処理から構成されています。このプロセスはAl-Si-Mg系合金に対する標準的な熱処理方法です。溶体化処理でMgやSiなどの元素を固溶させ、急冷することで過飽和固溶体を作り、その後の時効処理でMg2Siなどの硬化相を微細に析出させることで、合金の強度と硬度を最大化することを目的としています。

Q4: 熱処理後、特に金型サンプルにおいてジルコニウム相の形態はどのように変化しましたか?

A4: 熱処理前、ジルコニウム相は大きく鋭い針状の形態で存在していました。これは機械的特性にとって有害です。しかし、冷却速度の速い金型で鋳造し、熱処理を施したサンプルでは、これらの大きな針状晶が分解され、微細で丸みを帯びた小さな針状粒子の集合体へと変化しました。この形態変化は、応力集中を緩和し、合金の延性と靭性を向上させる上で非常に好ましいものです。

Q5: 実験で得られたサンプルは、引張強度の規格値を満たしましたか?

A5: 完全に満たすことはできませんでした。例えば、金型鋳造の規格値は290 MPaですが、本研究で得られた最高値は0.4%Tiを添加した金型サンプルの280 MPaでした。しかし、規格値に非常に近い値を達成しており、延性などの他の特性では規格を上回る結果も得られています。この結果は、ジルコニウムとチタンの添加がAlSi7Mg0.3合金の性能を大幅に向上させる高いポテンシャルを持つことを明確に示しています。

結論:より高い品質と生産性への道を開く

本研究は、標準的なAlSi7Mg0.3合金が抱える機械的特性の限界という課題に対し、ジルコニウムとチタンの戦略的添加と最適なAlSi7Mg0.3 熱処理を組み合わせることで、強度と延性を飛躍的に向上させるという画期的なブレークスルーを提示しました。特に、金型鋳造による急速冷却が微細構造の改善に不可欠であるという知見は、製造現場にとって極めて実践的です。このアプローチは、より軽量で高性能な自動車部品の開発を可能にし、品質と生産性の向上に大きく貢献します。

CASTMANでは、常に最新の業界研究を応用し、お客様の生産性と品質の向上を支援することをお約束します。この論文で議論された課題がお客様の事業目標と一致する場合、ぜひ当社のエンジニアリングチームにご連絡ください。これらの原理がお客様のコンポーネントにどのように実装できるか、共に探求しましょう。

著作権情報

このコンテンツは、"[E. Kantoríková, M. Kuriš, R. Pastirčák]"による論文"[Heat Treatment of AlSi7Mg0.3 Aluminium Alloys with Increased Zirconium and Titanium Content]"に基づく要約および分析です。

出典: https://doi.org/10.24425/afe.2021.136103

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。

Copyright © 2025 CASTMAN. All rights reserved.