この技術概要は、Levent Urtekinらによる学術論文「INVESTIGATION OF TRIBOLOGICAL AND MECHANICAL PROPERTIES OF BIODEGRADAB LE AZ91 ALLOY PRODUCED BY COLD CHAMBER HIGH PRESSURE CASTING METHOD」に基づいています。この論文は、Arch. Metall. Mater. 66 (2021)に掲載されました。

キーワード

- 主要キーワード: AZ91 HPDC プロセス最適化

- 副次キーワード: マグネシウム合金, コールドチャンバー, 機械的特性, 摩擦特性, 引張強度, 硬度, ゲート速度, 鋳造温度

エグゼクティブサマリー

- 課題: 高圧ダイカスト(HPDC)におけるプロセスパラメータが、AZ91マグネシウム合金の最終的な機械的・摩擦特性にどのように影響するかを解明し、性能を最適化すること。

- 手法: 鋳造温度、金型内圧力、ゲート速度を変化させたコールドチャンバーHPDC法と、従来鋳造法でAZ91合金サンプルを作製し、引張試験、硬度試験、摩耗試験、微細構造分析を実施。

- 主要なブレークスルー: 鋳造温度680°C、金型内圧力1000 bar、ゲート速度30 m/sの組み合わせが、最高の引張強度と硬度を達成し、微細な結晶粒組織の形成がその要因であることを特定。

- 結論: HPDCプロセスパラメータを適切に制御することで、AZ91合金の機械的特性と耐摩耗性を大幅に向上させることが可能であり、硬度の向上が摩擦係数と材料損失の低減に直接寄与する。

課題:なぜこの研究がHPDC専門家にとって重要なのか

マグネシウム合金、特にAZ91は、その軽量性(鋼の約1/5、アルミニウムの約2/3)と優れた強度対重量比から、航空宇宙、自動車、携帯電子機器など多岐にわたる産業で注目されています。HPDCは、これらの部品を効率的に大量生産するための優れた製造技術です。しかし、HPDCプロセスは複雑であり、鋳造温度、圧力、ゲート速度といったパラメータが最終製品の品質、特に引張強度や耐摩耗性といった機械的特性に大きな影響を与えます。これらのパラメータを最適化できなければ、ガス欠陥や特性のばらつきといった問題が生じ、HPDCの利点を最大限に活かすことができません。本研究は、どのプロセスパラメータの組み合わせがAZ91合金の性能を最大化するのかを科学的に解明し、エンジニアが直面する品質管理の課題に対する具体的な指針を提供します。

アプローチ:方法論の解明

本研究では、AZ91マグネシウム合金の特性を評価するために、体系的な実験的アプローチが採用されました。

- 材料と製造方法: 主要材料として、市販のAZ91マグネシウム合金インゴットが使用されました。サンプルは、2つの異なる方法で作製されました。

- コールドチャンバーHPDC法: Yıldız工科大学ダイカスト研究所のMetal Pres MP100(1600 kN)ダイカストマシンを使用。鋳造温度、金型内圧力、ゲート速度の3つの主要パラメータを変化させた3つの実験グループ(Table 2参照)が設定されました。

- 従来鋳造法: 比較対象として、制御サンプルが従来鋳造法で作製されました。

- 評価項目と試験: 作製されたサンプルの特性を評価するため、以下の試験が実施されました。

- 微細構造分析: 光学顕微鏡を用いて結晶粒のサイズを測定し、ASTM E112規格に従って評価。

- 機械的特性試験: ユニバーサル試験機による引張試験(ASTM B557M-2016準拠)と、ブリネル硬度計による硬度測定。

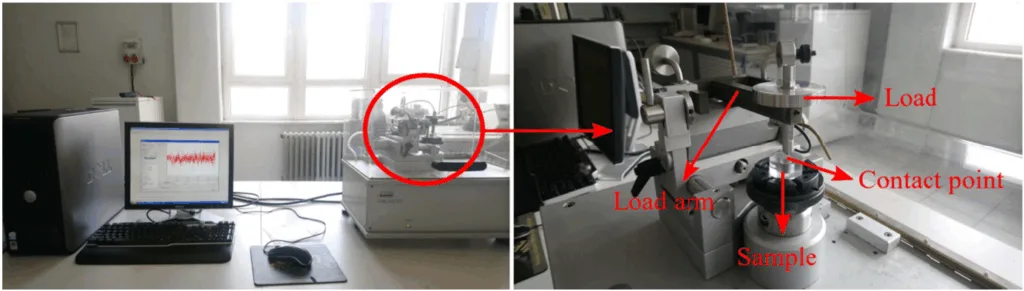

- 摩擦特性試験: ボールオンディスク式のCSMトライボメーターを使用し、乾燥滑り摩耗試験(ASTM G99準拠)を実施。摩擦係数と摩耗量を測定。

ブレークスルー:主要な発見とデータ

発見1:最適なプロセスパラメータの特定による機械的特性の最大化

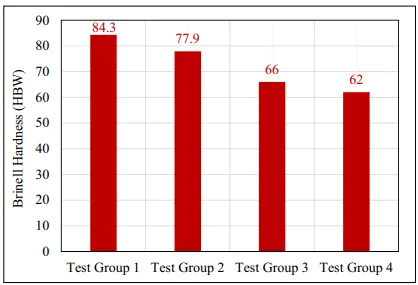

本研究で最も重要な発見は、特定のHPDCプロセスパラメータの組み合わせが、AZ91合金の機械的特性を劇的に向上させることを明らかにした点です。Figure 3とFigure 4に示されるように、鋳造温度680°C、金型内圧力1000 bar、ゲート速度30 m/sで製造された試験グループ1のサンプルは、最高の引張強度(221 MPa)とブリネル硬度(84.3 HBW)を記録しました。これは、従来鋳造法で製造されたサンプル(引張強度172 MPa、硬度62 HBW)を大幅に上回る結果です。この特性向上の主な要因は、HPDC法による急速冷却がもたらす微細な結晶粒組織の形成(Table 4参照)にあります。

発見2:硬度向上に伴う摩擦・摩耗特性の改善

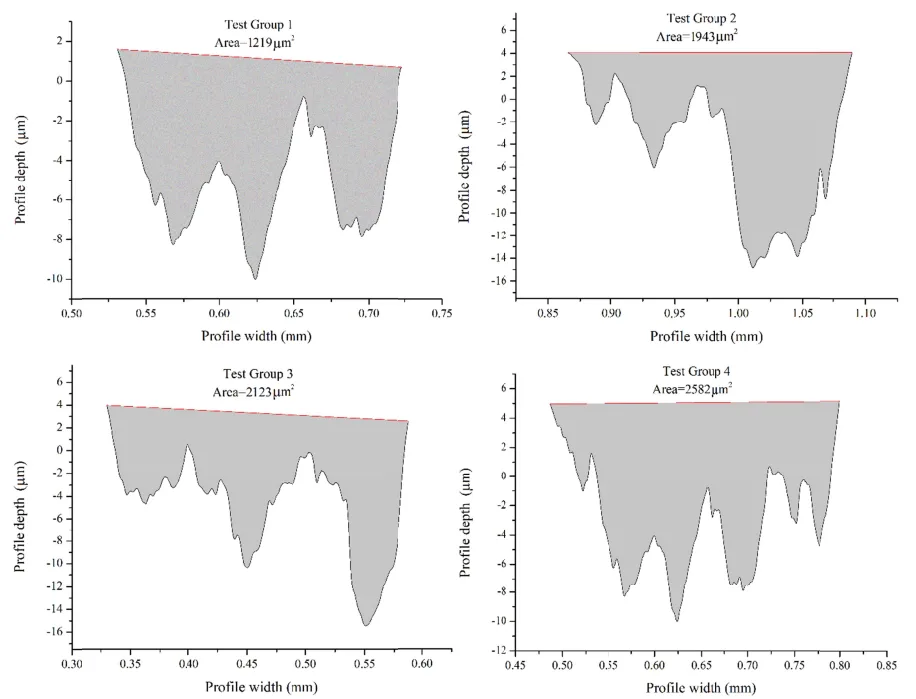

機械的特性の向上は、摩擦・摩耗特性の改善にも直接的に寄与することが示されました。Table 5によると、最も高い硬度を示した試験グループ1は、最も低い平均摩擦係数(0.26)を示しました。さらに、Figure 15で示される比摩耗率のデータでは、試験グループ1が最も低い値(6.095 x 10⁻⁵ mm³/Nm)を記録し、最も高い耐摩耗性を持つことが確認されました。これは、硬度が高いほど材料の塑性変形に対する抵抗が大きくなり、摩耗による材料損失が減少することを示唆しています。この結果は、高耐久性が求められる部品の製造において、硬度を主要な品質指標とすることの重要性を裏付けています。

研究開発および運用への実践的示唆

- プロセスエンジニア向け: 本研究は、ゲート速度を30 m/sに設定し、鋳造温度を680°Cに維持することが、AZ91合金の強度と硬度を最大化するための鍵であることを示唆しています。これらのパラメータを調整することで、結晶粒の微細化を促し、欠陥を低減できる可能性があります。

- 品質管理チーム向け: 論文のFigure 4とFigure 15のデータは、ブリネル硬度と耐摩耗性の間に強い相関関係があることを示しています。したがって、硬度測定をインラインの品質検査基準として活用することで、製品の耐久性を非破壊的に予測することが可能になります。

- 設計エンジニア向け: この研究結果は、HPDCプロセスにおけるパラメータ制御の重要性を浮き彫りにしています。部品設計の初期段階で、最適な鋳造条件を達成しやすい形状(例えば、均一な肉厚や適切なゲート位置)を考慮することが、最終製品の品質向上に繋がることを示唆しています。

論文詳細

INVESTIGATION OF TRIBOLOGICAL AND MECHANICAL PROPERTIES OF BIODEGRADABLE AZ91 ALLOY PRODUCED BY COLD CHAMBER HIGH PRESSURE CASTING METHOD

1. 概要:

- タイトル: INVESTIGATION OF TRIBOLOGICAL AND MECHANICAL PROPERTIES OF BIODEGRADABLE AZ91 ALLOY PRODUCED BY COLD CHAMBER HIGH PRESSURE CASTING METHOD

- 著者: LEVENT URTEKIN, RECEP ARSLAN, FATIH BOZKURT, ÜMIT ER

- 出版年: 2021

- 掲載誌/学会: Arch. Metall. Mater. 66 (2021), 1, 205-216

- キーワード: Die casting, AZ91 magnesium alloy, cold chamber high pressure casting method, mechanical properties of AZ91 magnesium alloy, wear of AZ91 alloy, tribological properties of AZ91 alloy

2. 抄録:

本研究では、AZ91マグネシウム合金をコールドチャンバー高圧ダイカスト(HPDC)法により製造した。金型内圧力1000 barおよび1200 bar、ゲート速度30 m/sおよび45 m/s、鋳造温度640°Cおよび680°Cといった、コールドチャンバーHPDCプロセスパラメータの異なる組み合わせを選択した。加えて、試験サンプルは従来鋳造法によっても製造した。サンプルの引張試験、硬度試験、乾燥滑り摩耗試験および微細構造分析を実施した。コールドチャンバーHPDC法で製造されたサンプルと従来鋳造法で製造されたサンプルの機械的特性を比較した。これらのパラメータのうち、鋳造温度680°C、金型内圧力1000 bar、ゲート速度30 m/sの条件で、最高の引張強度と硬度値が得られた。従来鋳造法における冷却速度はコールドチャンバーHPDC法よりも遅いため、コールドチャンバーHPDC法では微細な結晶粒組織が形成されることにより、高い機械的特性が得られる。乾燥滑り摩耗試験では、コールドチャンバーHPDC法で製造されたサンプルの硬度値の増加に伴い、摩擦係数の低下と材料損失の減少が観察された。

3. 序論:

マグネシウムは最も軽量な金属材料の一つであり、その密度はアルミニウムの約2/3、鋼の約1/5に相当し、様々な産業用途で望ましい合金とされる。マグネシウム合金は、良好な強度対重量比、低密度、機械加工性、鋳造性といった多くの魅力的な特性を提供する。これらの特性により、航空機産業、自動車産業、携帯電話、スポーツ用品、携帯工具、家庭用機器、そして様々な耐摩耗性用途で特に使用可能である。また、マグネシウム合金は生分解性であり、整形外科用途からも注目を集めている。様々なマグネシウム合金の中で、最も好まれ、成功裏に使用されている市販合金は、9.0 wt%のAl、0.9 wt.%のZn、および少量のMnを含むAZ91である。高圧ダイカスト(HPDC)法は、効率と大容量の点で非常に優れた製造技術である。HPDC法で製造される製品の品質と機械的特性は多くの要因に依存し、特にプロセスパラメータが重要な役割を果たす。

4. 研究の概要:

研究トピックの背景:

本研究は、軽量構造材料として需要が高まるAZ91マグネシウム合金を対象としている。その製造法として、高生産性を誇るコールドチャンバー高圧ダイカスト(HPDC)法に着目し、プロセスパラメータが最終製品の機械的特性(強度、硬度)および摩擦特性(摩擦、摩耗)に与える影響を調査する。

従来研究の状況:

これまで、多くの研究者がHPDC法における様々なプロセスパラメータがマグネシウム合金の機械的特性に与える影響を調査してきた。しかし、鋳造温度、金型内圧力、ゲート速度という3つの主要パラメータを組み合わせ、機械的特性と摩擦特性の両方を体系的に評価し、従来鋳造法と比較した研究は限られている。

研究の目的:

本研究の主目的は、コールドチャンバーHPDC法で製造されたAZ91マグネシウム合金について、鋳造温度、金型内圧力、ゲート速度のパラメータが機械的および摩擦特性に与える影響を調査することである。また、HPDC法で製造されたサンプルと従来鋳造法で製造されたサンプルの特性を比較評価することも目的とする。

研究の核心:

研究の核心は、3つの異なるHPDCパラメータセットと従来鋳造法を用いてAZ91合金サンプルを作製し、それらの微細構造、引張強度、硬度、乾燥滑り摩耗挙動を実験的に評価することにある。これにより、最適なプロセス条件を特定し、特性と微細構造の相関関係を明らかにすることを目指す。

5. 研究方法

研究デザイン:

本研究は、3つの異なるパラメータセットを用いたHPDC法と、比較対照のための従来鋳造法という4つの実験グループを設定した実験的比較研究である。各グループのサンプルについて、微細構造、機械的特性、摩擦特性を測定し、結果を比較分析した。

データ収集・分析方法:

- サンプル作製: Metal Pres MP100(1600 kN)コールドチャンバーHPDCマシンおよび金属溶解炉(従来鋳造用)を使用。

- 微細構造分析: Nikon Eclipse MA100光学顕微鏡を使用し、ASTM E112に準拠して平均結晶粒径を算出した。

- 機械的試験: ALSO UTM 100ユニバーサル試験機(引張試験、ASTM B557M-2016準拠)およびEmcotest DuraVision 30(ブリネル硬度試験)を使用した。

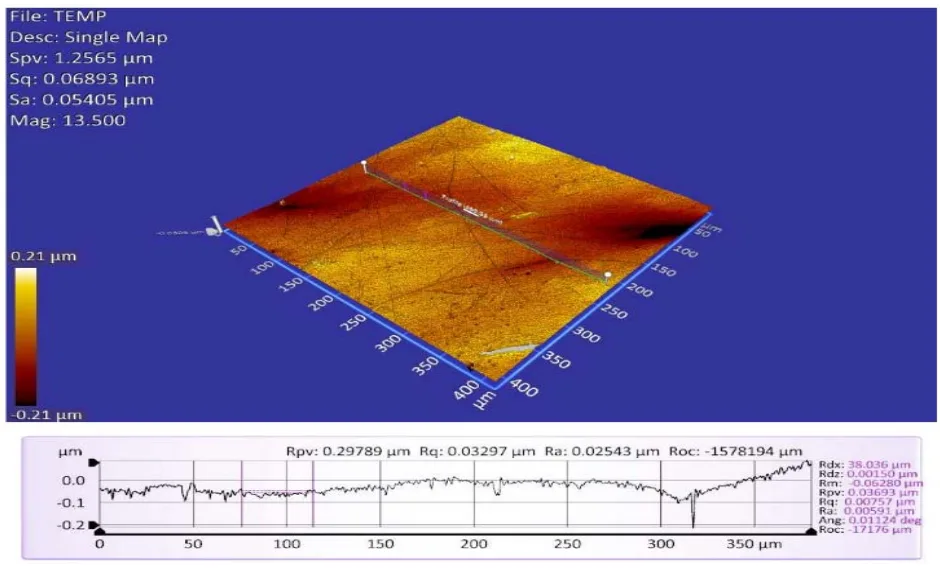

- 摩擦試験: CSM-Tribometer(ボールオンディスク式、ASTM G99準拠)を使用し、乾燥滑り条件下での摩耗挙動を評価した。摩耗痕はSEM、EDS、3D光学プロフィロメーターで分析した。

研究対象と範囲:

本研究の対象は、AZ91マグネシウム合金である。調査範囲は、コールドチャンバーHPDC法における特定のプロセスパラメータ(鋳造温度:640°C、680°C、金型内圧力:1000 bar、1200 bar、ゲート速度:30 m/s、45 m/s)が、機械的特性(引張強度、伸び、硬度)および摩擦特性(摩擦係数、比摩耗率)に与える影響に限定される。

6. 主要な結果:

主要な結果:

- 鋳造温度680°C、金型内圧力1000 bar、ゲート速度30 m/sのパラメータ組み合わせ(試験グループ1)が、最高の引張強度(221 MPa)と硬度(84.3 HBW)を達成した。

- HPDC法で製造されたサンプルは、従来鋳造法で製造されたサンプルよりも微細な結晶粒組織を有しており、これが高い機械的特性の要因となった。

- サンプルの硬度が増加するにつれて、摩擦係数と比摩耗率が減少し、耐摩耗性が向上するという明確な相関関係が観察された。

- 最も低い摩擦係数(0.26)と比摩耗率(6.095 x 10⁻⁵ mm³/Nm)は、最も硬度が高かった試験グループ1で得られた。

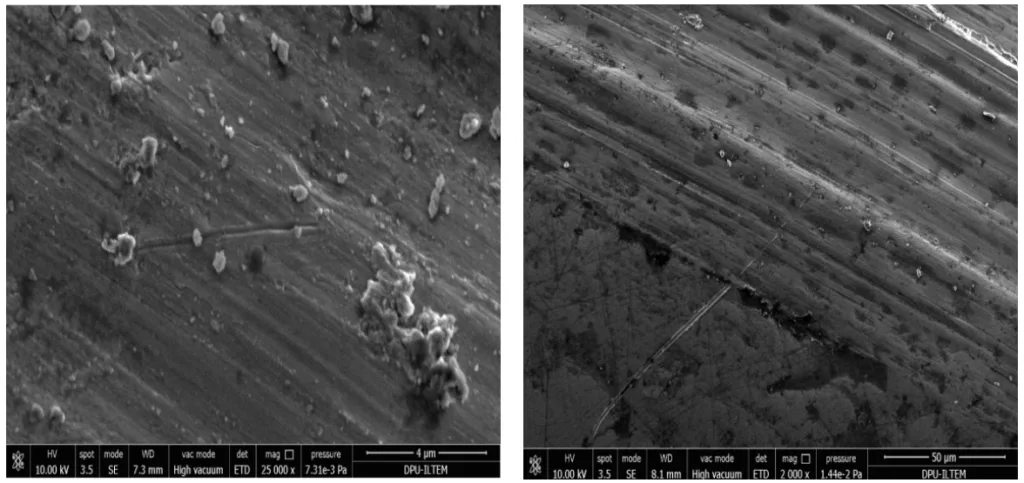

- 摩耗痕のSEM分析により、主な摩耗メカニズムはアブレシブ摩耗(プラウイング)であり、酸化プロセスの証拠も確認された。

- 不適切なHPDCパラメータ(試験グループ3)を選択した場合、得られる機械的特性は従来鋳造法(試験グループ4)とほぼ同等となり、プロセス制御の重要性が示された。

Figure Name List:

- Fig. 1. Metal Pres MP100 die cast cold chamber machine

- Fig. 2. CSM tribometer and the view of the wear test setup

- Fig. 3. Tensile strength and elongation result of the samples produced by cold chamber HPDC and conventional casting methods

- Fig. 4. Brinell hardness of the samples produced by cold chamber HPDC and conventional casting methods

- Fig. 5. Mg-Al phase diagram [36]

- Fig. 6. Dry sliding wear behavior of test group 1

- Fig. 7. Dry sliding wear behavior of test group 2

- Fig. 8. Dry sliding wear behavior of test group 3

- Fig. 9. Dry sliding wear behavior of test group 4

- Fig. 10. 3D surface profile of sample from test group 1

- Fig. 11. 3D surface profile of sample from test group 2

- Fig. 12. 3D surface profile of sample from test group 3

- Fig. 13. 3D surface profile of sample from test group 4

- Fig. 14. Worn area of test group 1, test group 2, test group 3 and test group 4 samples

- Fig. 15. Specific wear rate of test group 1, test group 2, test group 3 and test group 4 samples

- Fig. 16. SEM of wear tracks for test group 1

- Fig. 17. SEM of wear tracks for test group 2

- Fig. 18. EDS analysis of the wear track for test group 2

- Fig. 19. SEM of wear tracks for test group 3

- Fig. 20. SEM of wear tracks for test group 4

![TABLE 4

The microstructure and the screenshot of software which shows

the ASTM G number [22,28]](https://castman.co.kr/wp-content/uploads/image-3455.webp)

7. 結論:

- 適切なコールドチャンバーHPDCプロセスパラメータを選択することで、AZ91マグネシウム合金の機械的特性は、結晶粒組織を制御することにより所望のレベルに調整できる。

- 最高の機械的特性(引張強度、硬度)は、鋳造温度680°C、金型内圧力1000 bar、ゲート速度30 m/sのパラメータを用いた試験グループ1で得られた。

- 従来鋳造法はコールドチャンバーHPDC法よりも冷却速度が遅いため、HPDC法では微細な結晶粒組織が形成され、より高い機械的特性が得られた。

- 乾燥滑り摩耗試験の結果、コールドチャンバーHPDC法で製造されたサンプルの硬度値の増加に伴い、摩擦係数の低下と材料損失の減少が観察された。最適なHPDCプロセスパラメータを選択することで、耐摩耗性を向上させることができる。

- 高圧ダイカストのプロセスパラメータが制御されない場合、従来鋳造法とほぼ同じ機械的特性しか得られない可能性がある。この観点から、高圧ダイカストの高コストを考慮すると、不必要な投資となる場合がある。

8. 参考文献:

- [1] M.A. Ashraf, Z. Liu, W.X. Peng, N. Yoysefi, Progress in Organic Coatings 136, 105296 (2019). DOI: 10.1016/j.porgcoat.2019.105296

- [2] B. Mingo, R. Arrabal, M. Mohedano, A. Pardo, E. Matykina, Surface and Coatings Technology 309, 1023-1032 (2017). DOI: 10.1016/j.surfcoat.2016.10.041

- [3] M. Gobara, M. Shamekh, Anti-Corrosion Meth & Material 61 (5), 319-327 (2014). DOI: 0.1108/ACMM-04-2013-1258

- [4] Y. Xin, C. Liu, X. Zhang, G. Tang, X. Tian, P. K. Chu, 2007, J. Mater. Res. 22 (7), 2004-2011 (2007). DOI: 10.1557/jmr.2007.0233

- [5] Q. Zhang, H. Zhang, Anti-Corrosion Meth & Material 66 (3), 264-273 (2019). DOI: 10.1108/ACMM-07-2018-1964

- [6] P.B. Srinivasan, C. Blawert, W. Dietzel, Materials Characterization 60 (8), 843-847 (2009). DOI: 10.1016/j.matchar.2009.01.014

- [7] P.B. Srinivasan, C. Blawert, W. Dietzel, Wear 266 (11-12), 1241-1247 (2009). DOI: 10.1016/j.wear.2009.03.013

- [8] W. Liu, B. Jiang, Q. Yang, J. Tao, B. Liu, F. Pan, Progress in Natural Science: Materials International 29 (4), 453-456 (2019). DOI: 10.1016/j.pnsc.2019.07.002

- [List continues as in the original paper]

専門家Q&A:よくある質問への回答

Q1: なぜこの研究では、680°Cと640°Cという特定の鋳造温度が選ばれたのですか?

A1: これらの温度は、AZ91合金の溶融範囲を考慮し、鋳造プロセスにおける溶湯の流動性と凝固挙動に与える影響を評価するために選ばれました。論文によれば、680°Cのような高温では粘性が低下し、金型充填が容易になりますが、冷却速度とのバランスが微細構造、ひいては機械的特性を決定します。この2つの温度を比較することで、温度が結晶粒径や強度に与える影響を具体的に明らかにすることができました。

Q2: HPDC法で得られる微細な結晶粒組織は、なぜ機械的特性を向上させるのですか?

A2: これは「ホール・ペッチの関係」として知られる金属学の基本原理に基づきます。結晶粒が微細であるほど、結晶粒界(粒と粒の境界)の総面積が増加します。この結晶粒界は、材料が変形する際に動く「転位」の移動を妨げる障壁として機能します。転位の動きが妨げられることで、材料を降伏させるためにより大きな力が必要となり、結果として強度と硬度が高まります。

Q3: 本研究において、硬度は耐摩耗性にどのように直接影響しましたか?

A3: 論文の結果は、硬度と耐摩耗性の間に強い正の相関があることを示しています。硬度が高い材料は、摩耗相手(この場合はWCボール)による引っかきや塑性変形(プラウイング)に対する抵抗が大きくなります。試験グループ1のように硬度が高いサンプルでは、摩耗プロセス中の材料損失が少なく、結果として比摩耗率が最も低くなりました。これは、高硬度がアブレシブ摩耗に対する優れた耐性を提供することを示しています。

Q4: 論文では酸化膜について言及されていますが、これは初期の摩擦挙動にどのように影響しますか?

A4: 論文では、ほとんどの金属は空気中で酸化し、表面に薄い酸化膜を形成すると述べられています。この酸化膜は、摩耗試験の初期段階において、WCボールとAZ91合金母材との直接的な金属接触を防ぐ役割を果たします。このため、試験開始直後は摩擦が低く抑えられる傾向があります。しかし、試験が進行し、加えられた荷重によってこの酸化膜が破壊されると、金属同士の接触が始まり、摩擦挙動が変化して定常状態に移行します。

Q5: ゲート速度を30 m/sから45 m/sに上げると(試験グループ1対2)、なぜ引張強度がわずかに低下したのですか?

A5: 論文では、この引張強度の低下は「結晶粒の粗大化の影響」に起因する可能性があると述べています。一般的に、ゲート速度の増加は乱流を引き起こし、ガスの巻き込みや凝固パターンの変化に繋がることがあります。これにより、局所的に結晶粒が粗大化したり、微小な欠陥が形成されたりして、全体の機械的特性、特に引張強度に悪影響を及ぼす可能性があります。この結果は、単に速度を上げるだけでなく、最適なバランスを見つけることの重要性を示唆しています。

結論:より高い品質と生産性への道を開く

本研究は、AZ91マグネシウム合金の製造におけるAZ91 HPDC プロセス最適化の重要性を明確に示しました。鋳造温度、金型内圧力、ゲート速度といったプロセスパラメータを精密に制御することで、微細な結晶粒組織を形成し、機械的特性と耐摩耗性を大幅に向上させることが可能です。特に、鋳造温度680°C、圧力1000 bar、ゲート速度30 m/sという条件が、最高の性能を引き出す鍵であることが実証されました。この知見は、軽量かつ高耐久性が求められる自動車部品や電子機器筐体の品質向上と生産性向上に直接貢献します。

CASTMANでは、最新の業界研究を応用し、お客様がより高い生産性と品質を達成できるよう支援することをお約束します。この論文で議論された課題がお客様の運用目標と一致する場合、当社のエンジニアリングチームにご連絡いただき、これらの原理をお客様のコンポーネントにどのように実装できるかをご検討ください。

著作権情報

このコンテンツは、Levent Urtekinらによる論文「INVESTIGATION OF TRIBOLOGICAL AND MECHANICAL PROPERTIES OF BIODEGRADABLE AZ91 ALLOY PRODUCED BY COLD CHAMBER HIGH PRESSURE CASTING METHOD」に基づく要約および分析です。

出典: https://doi.org/10.24425/amm.2021.134777

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。

Copyright © 2025 CASTMAN. All rights reserved.