Flaw Detection of Cast-Steel Safety Parts in Automotive Application | 鋳鋼製自動車安全部品の欠陥ゼロへ:CTスキャンによる非破壊検査の優位性

この技術概要は、[K.C. Dizdar, H. Sahin, M. Ardicli, D. Dispinar]による学術論文「Flaw Detection of Cast-Steel Safety Parts in Automotive Application」に基づいています。この論文は[ARCHIVES of FOUNDRY ENGINEERING](2022年)に掲載されました。

キーワード

- 主要キーワード: 鋳鋼 欠陥検出

- 副次キーワード: 非破壊検査 (NDT), CTスキャン, 自動車部品, 気孔欠陥, 漏洩検査

エグゼクティブサマリー

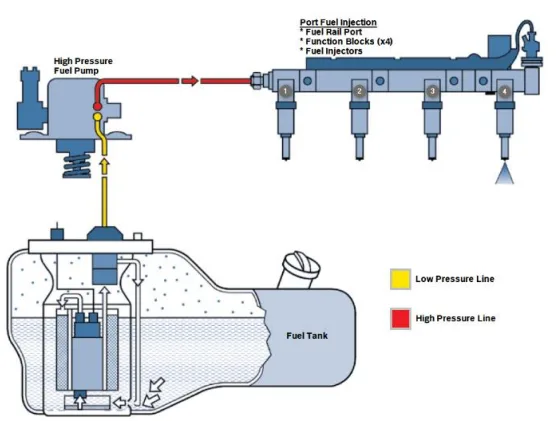

- 課題: 自動車の燃料噴射ユニットに使用される鋳鋼製安全部品において、燃料漏れを引き起こす可能性のある内部の気孔欠陥を、量産ラインで確実かつ効率的に検出すること。

- 手法: 渦電流、超音波、磁粉探傷、X線ラジオグラフィ、そしてCTスキャン(コンピュータ断層撮影)といった複数の非破壊検査(NDT)手法を、特定の鋳鋼製ファンクションブロックに適用し、その有効性を比較評価した。

- 重要なブレークスルー: 複雑な形状を持つこの部品に対して、渦電流、超音波、磁粉探傷の各手法は適用が困難であったが、CTスキャンは内部欠陥の位置、形状、サイズを3次元で詳細に可視化し、最も信頼性の高い検出結果を提供した。

- 結論: 自動車用の重要な鋳鋼部品における内部欠陥の検出において、CTスキャンは迅速かつ正確な評価ツールであり、品質保証プロセスに不可欠な選択肢である。

課題:この研究がHPDC専門家にとって重要な理由

鋳造は、自動車産業をはじめとする多くの分野で部品を大量生産するための経済的な方法です。しかし、溶融金属が凝固する過程で発生する体積変化は、「収縮気孔」として知られる欠陥を引き起こす可能性があります。特に、自動車の燃料噴射ユニットのような高い圧力がかかる安全部品では、微細な内部気孔が燃料漏れの原因となり、最悪の場合、車両火災につながる可能性があります。本研究で対象となった1.4308鋳鋼製ファンクションブロックは、まさにこのようなリスクを抱えていました。従来の非破壊検査手法では、部品の複雑な形状や材質の特性により、これらの致命的な欠陥を確実に見つけ出すことが困難でした。そのため、量産工程に組み込むことができ、かつ高い精度で欠陥を検出できる、より優れた検査方法の確立が急務となっていました。

アプローチ:方法論の解明

本研究では、燃料漏洩という重大な機能安全基準に対する欠陥検出の最適手法を見出すため、以下の非破壊検査(NDT)手法が評価されました。

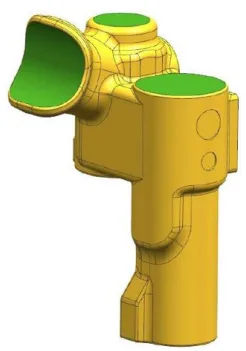

対象部品: 1.4308ステンレス鋼からインベストメント鋳造法で製造されたファンクションブロック(寸法:20x65x40 mm)。この部品は、高圧燃料に耐えるための延性と非磁性という特性を持っています。

評価手法: - 手法1:渦電流探傷試験: 特殊なプローブを用いて検査を試みましたが、部品の肉厚が厚いことと、その形状から軸周りの回転ができないため、有効な測定はできませんでした。 - 手法2:超音波探傷試験: オーステナイト系鋳鋼の特性を考慮し、約1MHzの周波数を持つ高減衰プローブを使用しました。しかし、パルス長や波のサイクルが短くなるという欠点があり、部品内部への超音波の透過レベルが低く、気孔の検出には不十分でした。 - 手法3:磁粉探傷試験: 対象部品が非磁性材料であるため、磁粉が表面に付着せず、この手法は適用できませんでした。 - 手法4:X線ラジオグラフィおよびCTスキャン: 上記の手法が不適切であったため、X線による評価が実施されました。特にCTスキャン(YXLON MU-2000 & GE Phoenix v|tome|x sを使用)では、部品の形状と肉厚を考慮し、最適な画像を得るために、管電圧(kV)、管電流(μA)、投影時間、ピクセルサイズ、フィルタ(錫フィルタ)などのパラメータが精密に調整されました。

ブレークスルー:主要な発見とデータ

X線およびCTスキャンによる評価は、他のNDT手法では不可能だった内部欠陥の明確な検出を可能にしました。

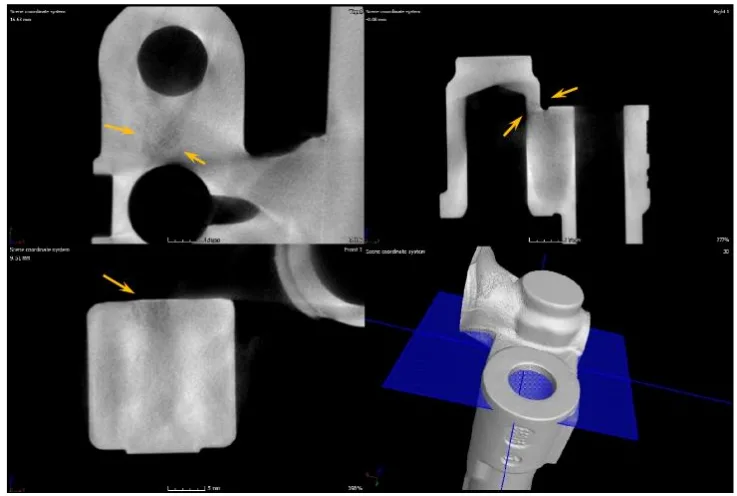

発見1:2D X線による気孔領域の特定

2D X線画像により、部品内部に気孔が存在する領域を特定することに成功しました。図3および図4に示すように、特に肉厚の厚い接合部付近に気孔が集中していることが確認されました。しかし、2D画像だけでは、これらの気孔が部品のどの深さに存在しているのかを正確に把握することは困難でした。

図3は、鋳造サンプルで検出された気孔のX線画像を示しています。

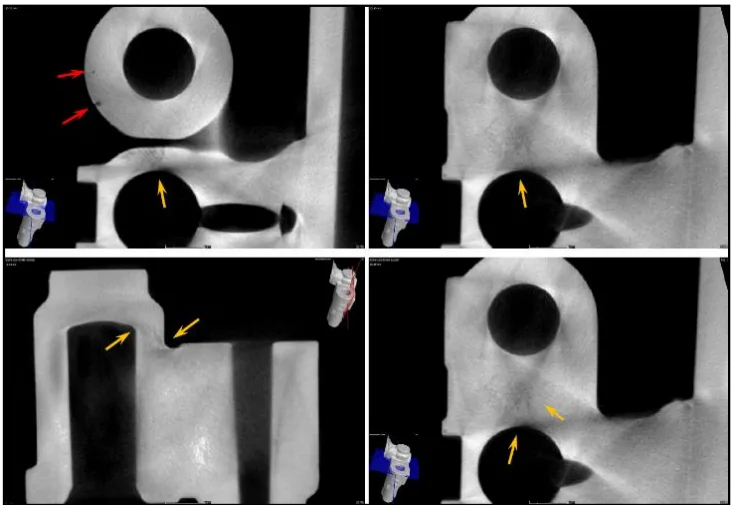

発見2:CTスキャンによる欠陥の3次元的な完全可視化

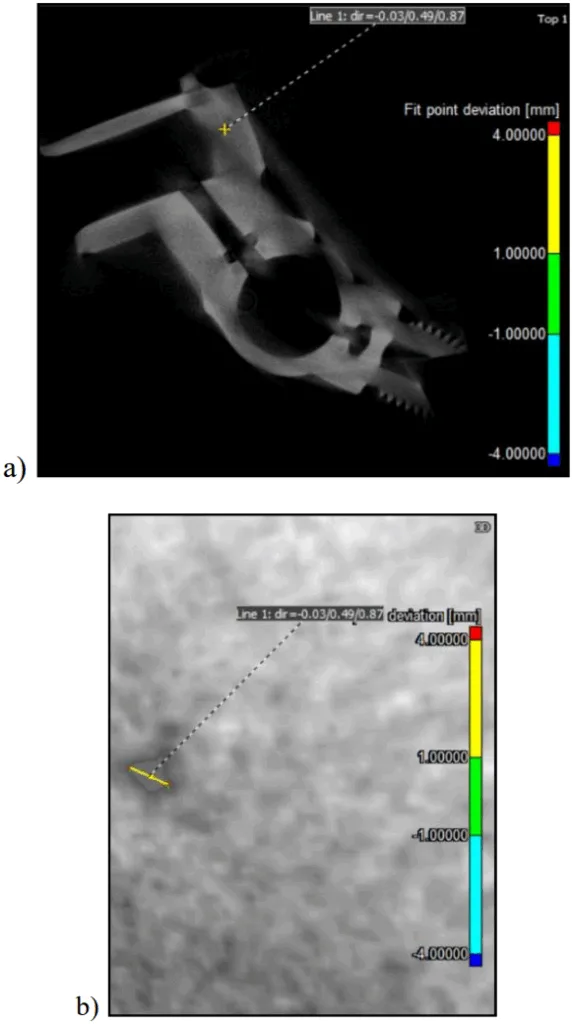

CTスキャンは、この課題を解決しました。図5、図6、図7が示すように、CTは部品を仮想的にスライスし、内部を3次元で再構築することができます。これにより、スポンジ状の気孔や球状の気孔の位置、形状、大きさを正確に特定できました。特に図7の断面検査では、気孔の広がりと形状が明確に示されており、欠陥が部品の強度や密閉性に与える影響を定量的に評価するための十分な情報を提供しました。このレベルの詳細は、2D X線では得られません。

図6は、縁部に2つの球状気孔と、第2セクションにスポンジ状の気孔が検出されたことを示しています。

研究開発および運用への実践的な示唆

本研究の結果は、鋳造部品の設計、製造、品質管理に携わる専門家にとって、具体的な指針を提供します。

- プロセスエンジニア向け: CTスキャンによって特定された気孔の発生位置や形状(例:図5の最も厚い部分)は、湯口や押湯の設計が不十分であることを示唆しています。このデータをフィードバックすることで、溶湯の充填プロセスを最適化し、欠陥の発生を根本から抑制する改善策を講じることができます。

- 品質管理チーム向け: 本研究は、CTスキャンが複雑な形状の安全部品に対する信頼性の高い合否判定基準となり得ることを示しています。図7で示されるような欠陥の3次元的な詳細データに基づき、「どの場所に、どの程度の大きさの欠陥まで許容できるか」という具体的な品質基準を設定することが可能になります。

- 設計エンジニア向け: 鋳造品の形状、特に肉厚が急激に変化する部分は、凝固プロセスに影響を与え、欠陥の発生源となり得ることが示されました。この知見は、初期設計段階において、より鋳造に適した形状を検討する上で重要な考慮事項となります。

論文詳細

Flaw Detection of Cast-Steel Safety Parts in Automotive Application

1. 概要:

- 論文名: Flaw Detection of Cast-Steel Safety Parts in Automotive Application

- 著者: K.C. Dizdar, H. Sahin, M. Ardicli, D. Dispinar

- 発表年: 2022

- 学術誌/学会: ARCHIVES of FOUNDRY ENGINEERING

- キーワード: NDT, Cast steel, CT, Porosity, Leakage

2. 抄録:

鋳造は、自動車、航空宇宙から建設、小型家電に至るまで、多くの産業で部品を製造する最も経済的な方法である。課題の一つは、欠陥のない鋳造部品を達成することである。これには多くの方法があり、適切なサイズの供給口と適切な数のフィーダーを備えたランナーシステムの計算と設計から始まる。最初のルールは、清浄な溶湯から始めることを示唆している。それでも、不良部品が見つかることがある。部品の要求事項にもよるが、一部の欠陥は許容される場合があるが、重要な用途においては、部品の性能を低下させる欠陥が存在しないことが不可欠である。これらの欠陥を検出するために、鋳造現場にはいくつかの方法が存在する。例えば、機能安全基準は、今日の自動車産業にとって必須である。これらは、いかなる状況下でも妥協されることはない。本研究では、燃料漏れに対する機能安全基準のD-FMEA(設計故障モード影響解析)研究に基づき、燃料噴射ユニットの燃料レールポートにろう付けされた1.4308鋳鋼製ファンクションブロックを調査した。気孔、座屈、介在物、および漏れの検出は、非破壊検査(NDT)法によって行われた。このような用途には、CTスキャン(コンピュータ断層撮影)が最良の実践であることが判明した。

3. 序論:

鋳造は、多数の部品を経済的に製造する方法の一つである。このプロセスでは、溶融合金を鋳型キャビティに注ぎ、凝固させる。凝固中、液体と固体の密度差により、合金は体積変化を示し、これが収縮気孔として知られる欠陥につながる可能性がある。これはフィーダーを使用することで解消できるが、合金の凝固速度は部品の形状によって異なる場合がある。そのため、供給性が重要なパラメータとなる。適切に設計されていない場合、鋳造品は気孔に悩まされることになる。この場合、部品は不良品となり、重大な経済的影響が生じる。一般的に、気孔は部品の不良の主要因と見なされ、収縮気孔またはガス気孔に分類される。収縮は不十分な供給によって発生するが、ガス気孔は液体状態の溶解ガスによって発生する。鋳鋼は、その高い靭性と延性、そして低炭素含有量により、自動車用途で広く使用されている。

4. 研究の概要:

研究トピックの背景:

本研究は、自動車のエンジン内燃機関(ICE)アプリケーションで使用される、鋳鋼製の機能安全部品における欠陥検出に焦点を当てている。具体的には、高圧燃料をインジェクターに送るためのファンクションブロック(FB)が対象である。この部品の内部欠陥は燃料漏れを引き起こし、車両火災のリスクがあるため、極めて高い信頼性が要求される。

従来の研究の状況:

鋳鋼部品の検査には、破壊的および非破壊的な手法が存在する。非破壊検査(NDT)には、超音波探傷(UT)、コンピュータ断層撮影(CT)、磁粉探傷(MT)、浸透探傷(PT)、渦電流探傷など、さまざまな手法がある。これらの手法は、亀裂、気孔、収縮などの欠陥を検出するために用いられるが、部品の材質、形状、肉厚によってその適用性や有効性が異なることが知られている。

研究の目的:

本研究の目的は、D-FMEA(設計故障モード影響解析)に基づき、特定の1.4308ステンレス鋼製ファンクションブロックに対して、最も適切で信頼性の高い非破壊検査手法を特定することである。これにより、量産ラインにおける機能安全基準を保証するための品質管理プロセスを確立することを目指す。

中心的な研究:

研究では、対象となるファンクションブロックに対し、渦電流、超音波、磁粉探傷、およびX線ラジオグラフィ(2D X線およびCTスキャン)を含む複数のNDT手法を適用し、その結果を比較評価した。各手法の適用可能性と、欠陥検出能力を検証し、最終的に最適な手法を選定した。

5. 研究方法論

研究設計:

本研究は、特定の鋳鋼部品(ファンクションブロック)に対する複数の非破壊検査手法の適用性を比較評価する実験的研究として設計された。各手法の長所と短所を、対象部品の幾何学的および材料的制約の観点から分析した。

データ収集と分析方法:

データは、各種NDT装置を用いて収集された。渦電流探傷ではEddyliner装置、超音波探傷では高減衰プローブ、X線およびCTスキャンではYXLON MU-2000およびGE Phoenix v|tome|x sが使用された。得られた画像データ(特にX線およびCT)を分析し、内部欠陥(気孔)の位置、サイズ、形状を特定した。

研究対象と範囲:

研究対象は、インベストメント鋳造法で製造された1.4308ステンレス鋼製のファンクションブロック(寸法20x65x40 mm)である。研究範囲は、この部品に適用可能な非破壊検査手法の評価と、その中から量産に適した最も効果的な手法を選択することに限定される。

6. 主要な結果:

主要な結果:

- 渦電流探傷試験および超音波探傷試験は、部品の複雑な形状、厚い肉厚、および材料特性のために、信頼性のある結果を提供できなかった。

- 磁粉探傷試験は、対象部品が非磁性の1.4308ステンレス鋼であるため適用不可能であった。

- X線ラジオグラフィ(2D X線)は内部の気孔の存在を検出できたが、欠陥の深さや正確な3次元位置を特定するには限界があった。

- CTスキャンは、内部の気孔欠陥の位置、形状(球状、スポンジ状)、および分布を3次元で詳細に可視化することに成功し、最も包括的で信頼性の高い情報を提供した。これにより、欠陥の定量的評価が可能となった。

図の名称リスト:

- Fig. 1. Fuel pump system

- Fig. 2. The geometry of the tested part (20x65x40 mm)

- Fig. 3. X-ray images of porosity that is detected in the cast sample

- Fig. 4. Close-up X-Ray images of porosity region in Fig 3.

- Fig. 5. Observation of porosity on top of the part in the thickest section

- Fig. 6. Detection of two spherical porosity on the edges with sponge type porosity on the second section

- Fig. 7. Cross-examination of the porosity

7. 結論:

鋳造部品のサイズ、形状、複雑さは、一部の分析技術の適用を困難にする可能性がある。CTスキャンを用いた体積分析は、気孔の形状と分布を可能にする体積気孔率を詳細に明らかにする。この気孔率分析を用いた非破壊的手法は、鋳造材料で観察され得る内部欠陥に関する確かな情報を提供する。この方法は、短時間の分析で得られる有用なデータを提供し、この試験を短時間で欠陥を検出するための良い選択肢とする。本稿では、鋳鋼部品の気孔率検出のための迅速な評価ツールとして、CTスキャンの適用を紹介した。

8. 参考文献:

- [1] Stefanescu, D.M. (2005). Computer simulation of shrinkage related defects in metal castings-a review. International Journal of Cast Metals Research. 18(3), 129-143.

- [2] Kweon, E.S., Roh, D.H., Kim, S.B. & Stefanescu, D.M. (2020). Computational modeling of shrinkage porosity formation in spheroidal graphite iron: a proof of concept and experimental validation. International Journal of Metalcasting. 14, 601-609.

- [3] Campbell, J. (2015). Complete casting handbook: metal casting processes, metallurgy, techniques and design. Butterworth-Heinemann.

- [4] Duckers, (2015). AISI Materials Content Analysis: Final Report.

- [5] Meola, C., Squillace, A., Minutolo, F.M.C. & Morace, R.E. (2004). Analysis of stainless steel welded joints: a comparison between destructive and non-destructive techniques. Journal of Materials Processing Technology. 155, 1893-1899.

- [6] Menzies I. & Koshy, P. (2009). In-process detection of surface porosity in machined castings. International Journal of Machine Tools and Manufacture. 49(6), 530-535.

- [7] Ushakov, V.M., Davydov, D.M. & Domozhirov, L.I. (2011). Detection and measurement of surface cracks by the ultrasonic method for evaluating fatigue failure of metals. Russian Journal of Nondestructive Testing. 47(9), 631-641.

- [8] Vazdirvanidis, A., Pantazopoulos, G. & Louvaris, A. (2009). Failure analysis of a hardened and tempered structural steel (42CrMo4) bar for automotive applications. Engineering Failure Analysis. 16(4), 1033-1038.

- [9] Gupta, R.K., Ramkumar, P. & Ghosh, B.R. (2006). Investigation of internal cracks in aluminium alloy AA7075 forging. Engineering Failure Analysis. 13(1), 1-8.

- [10] Smokvina Hanza S. & Dabo, D. (2017). Characterization of cast iron using ultrasonic testing, HDKBR INFO Mag. 7(1), 3-7.

- [11] Krautkrämer, J. & Krautkrämer, H. (1990). Ultrasonic Testing of Materials" Springer-Verlag.

- [12] Ziółkowski, G., Chlebus, E., Szymczyk, P. & Kurzac, J. (2014). Application of X-ray CT method for discontinuity and porosity detection in 316L stainless steel parts produced with SLM technology. Archives of Civil and Mechanical Engineering. 14(4), 608-614.

- [13] A. du Plessis, A., le Roux, S.G. & Guelpa, A. (2016). Comparison of medical and industrial X-ray computed tomography for non-destructive testing. Case Studies in Nondestructive Testing and Evaluation. 6(A), 17-25.

- [14] Kurz, J.H., Jüngert, A., Dugan, S., Dobmann, G. & Boller, C. (2013). Reliability considerations of NDT by probability of detection (POD) determination using ultrasound phased array. Engineering Failure Analysis. 35, 609-617.

- [15] Sika, R., Rogalewicz, M., Kroma, A. & Ignaszak, Z. (2020). Open atlas of defects as a supporting knowledge base for cast iron defects analysis. Archives of Foundry Engineering. 20(1), 55-60.

専門家Q&A:あなたの疑問に答えます

Q1: なぜこの特定の部品に対して、渦電流探傷や超音波探傷は適さなかったのですか?

A1: 論文の考察セクションで説明されているように、主に2つの理由があります。第一に、部品の形状が複雑で、自身の軸周りに回転させることができなかったため、プローブを均一に当てることが困難でした。第二に、部品の肉厚が厚かったため、特に超音波の場合、信号が十分に内部まで浸透せず、気孔を検出するのに必要な感度が得られませんでした。

Q2: この用途において、CTスキャンは標準的な2D X線と比較してどのような具体的な利点がありますか?

A2: 2D X線は欠陥の存在を二次元的に示すことはできますが、CTスキャンは部品を3次元で再構築します。これにより、欠陥の正確な位置(深さ)、形状(球状かスポンジ状か)、そして体積を特定できます。この3次元情報は、特定の重要な領域での欠陥の許容基準を判断する上で不可欠であり、単なる「有無」以上の、より詳細な合否判定を可能にします。

Q3: ファンクションブロックはどの材料から作られ、なぜその材料が選ばれたのですか?

A3: この部品は1.4308ステンレス鋼から製造されました。この材料は、自動車の燃料システムで発生する高圧に耐えるための高い延性と靭性を持っているため選ばれました。また、この材料は非磁性であるため、磁粉探傷試験が適用できなかった理由ともなっています。

Q4: 正確な結果を得るために、CT装置で微調整された主要なパラメータは何でしたか?

A4: 論文の結果セクションによると、部品の形状と肉厚のために、いくつかのパラメータの微調整が必要でした。具体的には、X線の透過力を決める出力(kV単位の電力)、画像の鮮明度に関わる電流(μA単位)、投影時間、ピクセルサイズ、そして画像レンダリング時のノイズを低減し精度を向上させるための錫(Sn)フィルタの使用などが挙げられます。

Q5: 論文ではD-FMEAに言及していますが、これは研究にどのように影響しましたか?

A5: D-FMEA(設計故障モード影響解析)は、この研究の出発点となりました。この解析により、ファンクションブロックにおける「燃料漏れ」が重大な故障モードとして特定されました。このため、漏洩の原因となりうる内部の気孔欠陥を徹底的に調査することが最優先課題となり、本研究で実施されたような包括的な非破壊検査手法の評価につながりました。

結論:より高い品質と生産性への道を開く

自動車の安全部品における内部欠陥、特に鋳鋼部品の気孔は、製品の信頼性を著しく損なう可能性があります。本研究は、従来の非破壊検査手法が限界を持つ複雑な形状の部品に対し、CTスキャンが内部欠陥を3次元で正確に特定する最も効果的なツールであることを明らかにしました。この鋳鋼 欠陥検出におけるブレークスルーは、研究開発チームが鋳造プロセスを最適化し、品質管理チームがより厳密な基準を設けるための具体的なデータを提供します。

CASTMANでは、お客様がより高い生産性と品質を達成できるよう、最新の業界研究を応用することに尽力しています。この論文で議論された課題がお客様の事業目標と一致する場合、これらの原則をお客様の部品にどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、"[K.C. Dizdar, H. Sahin, M. Ardicli, D. Dispinar]"による論文"[Flaw Detection of Cast-Steel Safety Parts in Automotive Application]"に基づく要約および分析です。

出典: https://doi.org/10.24425/afe.2022.140211

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.