Theoretical Analysis of Liquid Aluminum Flow in Aluminum Casting Processes

この技術概要は、[Taiwo Alare氏およびFeranmi J Adeloye氏]によって執筆され、[PriMera Scientific Engineering]から[2023年]に発表された学術論文「[Theoretical Analysis of Liquid Aluminum Flow in Aluminum Casting Processes]」に基づいています。

キーワード

- 主要キーワード: アルミニウム鋳造

- 副次キーワード: 溶融アルミニウム流動, 鋳物強度予測, 流体力学, せん断応力

エグゼクティブサマリー

- 課題: 航空機や自動車部品に使用されるアルミニウム鋳造品の最終的な強度を、コストのかかる鋳造工程の前に正確に予測することは困難です。

- 手法: 本研究では、鋳型内を流れる溶融アルミニウムの流動プロファイルを研究するために、流体力学(ナビエ・ストークス方程式)を用いた理論モデルを開発しました。

- 重要なブレークスルー: このモデルは、溶融金属の流動特性から生じるせん断応力を計算することで、凝固後の鋳造品の強度や機械的特性を予測することに成功しました。

- 結論: この研究は、設計段階でアルミニウム鋳造品の強度を事前に決定する手法を提供し、製造リスクの低減と品質向上に貢献します。

課題:なぜこの研究がHPDC専門家にとって重要なのか

金属鋳造は数千年の歴史を持つ技術ですが、特に航空宇宙や自動車産業で用いられるような複雑な形状を持つ部品の製造においては、依然として大きな課題が存在します。これらの部品には極めて高い信頼性が求められ、万が一の破損は許されません。しかし、従来のプロセスでは、鋳造品の最終的な強度は実際に製造・試験してみるまで正確には分かりませんでした。

この不確実性は、設計のやり直しや材料の無駄、そして最も重要なこととして、最終製品の信頼性低下につながる可能性があります。特に、砂型鋳造のような一般的な手法では寸法精度や表面仕上げに限界があり、また溶融金属中のスラグ(不純物)の発生も品質を損なう一因となります。本研究は、これらの課題の根本原因である「鋳型内での溶融金属の挙動」に焦点を当て、鋳造前に強度を予測するという、業界の長年の課題に挑んでいます。

アプローチ:研究手法の解明

本研究では、鋳型内の溶融アルミニウムの流れを理論的に解析するため、確立された流体力学の原理を用いています。研究者たちは、この複雑な現象をモデル化するために、以下の重要な仮定と手法を採用しました。

手法1: 流れのモデル化 研究者たちは、鋳型内の溶融アルミニウムの流れを「一方向の層流/粘性流」であると仮定しました。これは、流れが安定しており、乱流のような複雑な挙動を示さない理想的な状態です。この流れを記述するために、流体の運動を支配する基本的な方程式であるナビエ・ストークス運動量方程式が用いられました。このアプローチにより、圧力、速度、粘性といった要素の関係性を数学的にモデル化することが可能になります。

手法2: 境界条件の設定 モデルの精度を高めるため、現実的な境界条件が設定されました。鋳型の壁面(上部および下部)では、溶融アルミニウムが滑らずに壁に付着する「滑りなし壁面境界条件」が適用されました。また、流れは完全に発達していると仮定されています。これにより、鋳型内の特定の位置における流速プロファイルを二次多項式を用いて正確に表現することができます。

ブレークスルー:主要な研究結果とデータ

この理論的アプローチにより、研究者たちは鋳造品の強度を予測するための具体的な数式と数値を導き出しました。

発見1:せん断応力と鋳物強度の直接的な関係式

本研究の最も重要な成果は、鋳造品の強度を代表する「せん断応力(τ)」を、溶融金属の流動特性から直接計算する式を導出したことです。導出された式 τ = 2μUx / δ は、せん断応力(τ)が、溶融アルミニウムの動粘度(μ)、流速(Ux)、および鋳型壁面からの距離(δ)に依存することを示しています。これは、射出速度や溶湯温度といったプロセスパラメータが、最終製品の機械的強度にどのように直接影響するかを理論的に示した画期的な結果です。

発見2:具体的な最大せん断応力の算出

モデルの有効性を実証するため、研究者たちはアルミニウムの物性値(融点における粘度:1.3452mPa·s、密度:2.7 x 10³ Kg/m³など)を用いて具体的な計算を行いました。その結果、特定の条件下での最大せん断応力は τ = 304.32D N/m² (Dは直径に関連する変数)として算出されました。この具体的な数値は、本モデルが単なる理論にとどまらず、実際の設計や品質管理に応用可能な予測ツールとなりうることを示しています。

R&Dおよび製造現場への実践的な示唆

本研究の結果は、アルミニウム鋳造に関わる様々な専門家にとって、具体的なアクションにつながる知見を提供します。

- プロセスエンジニア向け: この研究は、射出速度(流速Uxに影響)や溶湯温度(粘度μに影響)といったプロセスパラメータの調整が、最終的な鋳造強度に直接寄与することを示唆しています。特定の欠陥を減らしたり、機械的特性を向上させたりするために、これらのパラメータを最適化する理論的根拠となります。

- 品質管理チーム向け: 論文で算出されたせん断応力の予測値(τ = 304.32D N/m²)は、新しい品質検査基準を策定する上での参考となり得ます。シミュレーション結果と実際の製品の機械的特性を比較することで、品質保証プロセスの精度を高めることができます。

- 設計エンジニア向け: この研究結果は、湯口やランナーの半径といった鋳型の形状が、凝固中の溶融金属の流れと、ひいては欠陥形成に影響を与えることを示しています。これは、部品の強度を最大化するために、設計の初期段階で鋳型設計を考慮することが極めて重要であることを意味します。

論文詳細

Theoretical Analysis of Liquid Aluminum Flow in Aluminum Casting Processes

1. 概要:

- 論文名: Theoretical Analysis of Liquid Aluminum Flow in Aluminum Casting Processes

- 著者: Taiwo Alare and Feranmi J Adeloye

- 発表年: 2023

- 発表誌/学会: PriMera Scientific Engineering

- キーワード: Strength of cast; Aluminum casting; Fluid mechanics; Flow properties

2. 要旨:

アルミニウム鋳造は、古くから存在する製造プロセスである。この方法は、航空機、自動車、タービン、橋梁などの構造物の一部として使用される多くのアルミニウム製品の製造に用いられてきた。すべての鋳造製品は、用途において破損しないよう、望ましく要求される強度を持つことが期待される。鋳造前に設計段階でアルミニウム鋳物の強度を正確に予測することが望ましい。そこで、我々は、鋳型を流れる溶融アルミニウムの流動プロファイルを研究することにより、アルミニウム鋳物の強度やその他の機械的特性を予測できるモデルを開発した。

3. 序論:

金属鋳造は、液体金属を所望の形状の中空の空洞を含む鋳型に注ぎ込み、その後凝固させる金属製造プロセスである[1]。これは約7000年前から存在する古い技術であり、製造と美術の両方で応用されている[2]。金属鋳造には、鋳型空洞の作成、金属の液化、溶融金属の鋳型空洞への注入、凝固、製品の鋳型空洞からの取り出し、製品の仕上げといったプロセスがある[3]。凝固した金属は鋳物として知られ、プロセスを完了するために鋳型から排出または破壊され、その後、要求される形状と寸法にトリミングおよび研磨される[1]。金属鋳造は、内燃機関の内部やガスタービンの燃焼室ケーシングなど、複雑な形状を持つ製品の製造に用いることができる。また、高炭素鋼のような延性の低い材料を扱う際にも利用できる[1]。航空機のドアのように特定の形状が要求される場合にも使用できる[4]。金属鋳造の種類には、砂型、ダイカスト、インベストメント、連続鋳造がある[1]。金属鋳造プロセスは比較的安価で、複雑な形状の金属製造を可能にする。最も一般的な鋳造法は砂型鋳造であるが[4]、砂型鋳造法で作られた鋳物の寸法精度や粗い表面仕上げがこの技術の限界となっている[3]。また、金属鋳造プロセス中のスラグ形成も無駄の一因であり、金属鋳造プロセスのもう一つの限界である。鋳型空洞内の溶融金属の流れを研究することは、金属鋳造のこの限界を解決することができる。

4. 研究の概要:

研究トピックの背景:

アルミニウムは地球上で2番目に豊富な金属元素であり、その鋳造は航空機やガスタービンの製造に広く利用されている。鋳造品の品質は、鋳型内での溶融アルミニウムの流動の力学とエネルギー(熱)相互作用に大きく依存する。

先行研究の状況:

本研究は、金属加工[1]、流体力学[8]、アルミニウムの熱物理学的特性[9, 10, 11]に関する既存の文献に基づいている。これらの確立された原理を応用して、鋳造強度を予測する新しいモデルを構築している。

研究の目的:

本研究の目的は、鋳型を流れる溶融アルミニウムの流動プロファイルを研究することによって、鋳造前にアルミニウム鋳物の強度およびその他の機械的特性を予測できる理論モデルを開発することである。これにより、設計段階で強度を正確に事前に決定することを目指す。

研究の核心:

本研究では、ナビエ・ストークス運動量方程式を用いて、鋳型空洞内での溶融アルミニウムの一方向層流をモデル化した。流速プロファイルとせん断応力の式を導出し、それらを材料特性(粘度、密度、表面張力)およびプロセスパラメータ(圧力勾配、鋳型形状)と関連付けた。

5. 研究方法

研究デザイン:

理論的かつ解析的なアプローチを採用。

データ収集・分析方法:

ナビエ・ストークス方程式やラプラスの法則といった確立された物理法則と、既存の文献[9, 10, 11]から得られた材料物性データを使用。分析は、流体の流れをモデル化し、結果として生じるせん断応力を計算するための数学的導出を含む。

研究対象と範囲:

研究範囲は、滑りなし壁面境界条件を持つ定常状態での、溶融アルミニウムの一方向層流/粘性流の理論モデルに限定される。入口温度はアルミニウムの融点である660℃で一定であると仮定する。

6. 主要な結果:

主要な結果:

- アルミニウム鋳物の強度を予測するためのモデルが開発された。

- 溶融アルミニウムの流速プロファイルは、二次多項式を用いて決定された。

- 鋳物の強度を表すせん断応力(τ)は、粘度(μ)、流速(Ux)、および境界層の厚さ(δ)の関数として定式化された: τ = 2μUx / δ。

- 質量流量(ṁ)、体積(v)、直径(D)の関係は、ṁ = 305336.7vD Kgs⁻¹として確立された。

- 最大せん断応力は、τ = 304.32D N/m²として計算された。

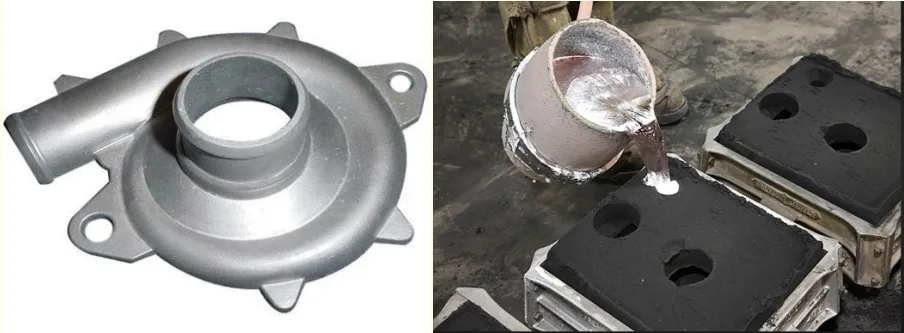

図の名称リスト:

- Figure 1.0: Aluminum cast centrifugal pump casing.

- Figure 1.1: Aluminum casting process.

7. 結論:

本論文は、アルミニウム鋳物のせん断応力と強度が鋳造前に事前に決定できることを示している。

8. 参考文献:

- Dewi Suriyani Che Halin. Metal Processing. Presentation. (13) (PDF) Lecture 2- Metal Processing (2018).

- Guides to Industrial Art. Metal Casting 101: Learn to Cast Metal [Types & Processes].

- Manufacturing Technology-1 Note by R. Ganesh Narayanan. Metal casting processes.

- E Abbilash, B Ravi and SS joshi. "Opportunities in Aerospace Casting Manufacte". 26th Indian Engineering Congress (2011).

- Sayed M Amer. Aluminum and Its Alloy (2022).

- M Thiugnanam. "Modern High Pressure Die-Casting Processes for Aluminum Casting". 61st Indian Foundry Congress (2013).

- Aluminium - Wikipedia.

- Frank M White. Viscous Fluid Flow. Mc Graw Hill Companies. 3rd ed (2006).

- MJ Assael., et al. J. Phys. Chem. Ref. Data 35.1 (2006): 285-300.

- Matthias Leitner., et al. "Thermophysical Properties of Liquid Aluminum". Metallurgical and Materials Transactions. Cross Mark 48A (2017): 3036-3045.

- Ron Cobden Alcan and Banbury. Aluminum: Physical Properties, Characteristics and Alloys. TALAT Lecture 1501. EAA (1994).

専門家Q&A:よくある質問への回答

Q1: なぜこの研究では、流れを「一方向の層流」と仮定したのですか?

A1: 複雑なナビエ・ストークス方程式を単純化し、理論解析の基礎となるモデルを構築するためです。これは、論文の「方法」セクションで述べられているように、このような問題に対する一般的な出発点です。この仮定により、鋳造強度に影響を与える主要な変数(速度、圧力、粘度)間の基本的な関係を明らかにすることができます。

Q2: このモデルでは、圧力勾配はどのように決定されるのですか?

A2: 圧力勾配は、ラプラスの法則を用いて決定されます。論文の3ページにある式が示すように、圧力勾配は溶融アルミニウムの表面張力(γ)と湯口(ランナー)の半径(rin)に関連付けられています。これにより、鋳型の微細な形状が、溶融金属を充填する力にどのように影響するかがモデルに組み込まれています。

Q3: 融点での粘度を計算することの重要性は何ですか?

A3: 溶融金属の粘度は温度に非常に敏感です。鋳造プロセスの開始点である融点(660℃または933K)での値を使用することで、モデルの計算が初期の鋳造条件に即したものとなり、その妥当性が保証されます。これは、正確な強度予測を行うための重要な入力パラメータです。

Q4: 論文では速度プロファイルに二次多項式を使用していますが、その正当性は何ですか?

A4: これは、参考文献[8]であるFrank M. Whiteの「Viscous Fluid Flow」で引用されているように、管内流れ(ポアズイユ流れなど)をモデル化するための流体力学における標準的なアプローチです。数学的な扱いやすさを保ちながら、流れの挙動を十分に良く近似することができます。

Q5: この理論モデルは、乱流やスラグの形成といった現実世界の複雑さをどのように考慮していますか?

A5: 現在のモデルは、これらの複雑さを直接モデル化していません。この研究は、理想的な層流条件下でのベースラインを確立するものです。論文は、スラグ形成を鋳造プロセスの限界の一つとして認識しており、この流れの研究は、そのような限界を解決するための一歩ですが、乱流やスラグ自体を直接扱っているわけではありません。

結論:より高い品質と生産性への道を開く

アルミニウム鋳造における長年の課題は、コストのかかる試作を行う前に、最終製品の強度をいかにして予測するかという点にありました。本研究は、流体力学の原理を用いて溶融金属の流れを解析し、その結果生じるせん断応力から強度を予測するという画期的な理論モデルを提示しました。このブレークスルーは、R&Dおよび製造現場の専門家が、設計段階でより多くの情報に基づいた意思決定を行うことを可能にします。

CASTMANでは、お客様がより高い生産性と品質を達成できるよう、最新の業界研究を応用することに尽力しています。もし本稿で議論された課題が貴社の事業目標と一致するようでしたら、これらの原理を貴社のコンポーネントにどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、"[Taiwo Alare氏およびFeranmi J Adeloye氏]"による論文"[Theoretical Analysis of Liquid Aluminum Flow in Aluminum Casting Processes]"に基づく要約および分析です。

出典: https://primerascientific.com/psen

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.