Cast iron - a predictable material

この技術概要は、Jörg C. Sturm氏およびGuido Busch氏によって執筆され、CHINA FOUNDRY(2011年)に掲載された学術論文「Cast iron - a predictable material」に基づいています。

![Fig. 4: Set-up of methoding for ductile iron compressor housing. Based on the raw part CAD-model (a) a quick assessment of local thermal modulus was done (b) to determine the gating and risering lay-out (positions of chills and feeders). Subsequently the entire lay-out is simulated. Mold filling (c) and solidification (d) can be predicted quantitatively [7].](https://castman.co.kr/wp-content/uploads/image-3403.webp)

キーワード

- 主要キーワード: 鋳造プロセスシミュレーション

- 副次キーワード: 鋳鉄、欠陥予測、残留応力、ADI(オーステンパダクタイル鋳鉄)、微細組織モデリング、CAE連携

エグゼクティブサマリー

- 課題: 鋳鉄の複雑な凝固挙動は、収縮、亀裂、変形といった予測困難な欠陥を引き起こし、歩留まりの低下や開発期間の長期化を招いていました。

- 手法: 合金成分や接種処理などの冶金的要因を考慮した「マイクロモデリング」を導入した高度な鋳造プロセスシミュレーションを活用しました。

- 主要なブレークスルー: 単純な温度分布(ホットスポット)予測を超え、鋳鉄特有の黒鉛化膨張を考慮した正確な収縮欠陥予測、さらには局所的な微細組織、機械的特性、残留応力の定量的予測を可能にしました。

- 結論: 鋳造プロセスシミュレーションは、鋳鉄を経験と勘に頼る材料から、性能を正確に予測・制御できる信頼性の高い工業材料へと変革させます。

課題:なぜこの研究が鋳造技術者にとって重要なのか

自動車、機械産業、風力発電といった分野では、高強度で信頼性の高い鋳鉄部品への要求がますます高まっています。しかし、鋳鉄はその合金成分や溶解、接種処理といった冶金的要因によって凝固挙動が大きく変化するため、収縮欠陥やチル(硬化層)、機械的特性のばらつきといった問題が発生しやすいという課題を抱えていました。 従来の試行錯誤に頼る製造プロセスでは、これらの問題を解決するために多大な時間とコストが必要となり、リードタイムの短縮やグローバルな競争激化に対応することが困難でした。この研究は、鋳鉄製造におけるこれらの根本的な不確実性を取り除き、科学的根拠に基づいた安定生産を実現する必要性から生まれました。

アプローチ:その手法を解き明かす

本研究では、従来の熱流体解析を基盤としながらも、鋳鉄特有の冶金現象を物理モデルに組み込んだ、先進的な鋳造プロセスシミュレーション技術を中核に据えています。

手法1:マイクロモデリングによる凝固現象の再現 単純な温度計算によるホットスポット予測では、鋳鉄の複雑な凝固を正確に捉えることはできません。本アプローチでは、合金成分、接種剤の種類と量、局所的な冷却速度といった入力情報に基づき、オーステナイトの収縮と黒鉛の析出・膨張のバランスを計算する「マイクロモデル」を適用します。これにより、鋳鉄特有の自己給湯能力を評価し、収縮欠陥の発生を定量的に予測します。

手法2:凝固から固体変態までの連続シミュレーション シミュレーションは凝固段階で終わりません。凝固後の冷却過程におけるパーライト/フェライト変態や、合金元素の偏析を計算し、最終的な鋳物の局所的な微細組織(ノジュラリティ、パーライト分率など)と、それによって決まる機械的特性(硬さ、引張強さなど)を予測します。

手法3:熱応力解析による変形・亀裂予測 鋳造、冷却、シェイクアウト(型ばらし)の各工程で発生する熱応力を計算し、鋳物の変形や残留応力、さらには高温割れのリスクを評価します。これにより、方案設計の段階で変形や亀裂を抑制するための対策を講じることが可能になります。

ブレークスルー:主要な研究結果とデータ

発見1:冶金的要因を考慮した正確な凝固挙動と欠陥予測

従来のシミュレーションでは困難だった、接種処理や合金成分が凝固に与える影響を正確に予測することに成功しました。論文の図3に示すように、接種が良好な場合と不十分な場合では、凝固時の過冷度や再輝度温度が変化し、これがシミュレーション上の冷却曲線に明確に反映されます。これにより、チルや引け巣といった冶金的要因に起因する欠陥を、鋳造前に高い精度で予測できるようになりました。図5、6、7は、このモデルが実際の鋳物で発生する収縮欠陥を正確に予測できることを示しています。

発見2:局所的な微細組織と機械的特性の定量的予測

本シミュレーションは、鋳物全体の微細組織分布と、それに基づく機械的特性の予測を可能にします。図9では、ダクタイル鋳鉄製ハブのフェライト/パーライト分率を予測し、実測値と非常に良好な一致を示しています。同様に、図11では、Si-Mo合金製排気マニホールドの硬さ分布をシミュレーションで予測し、これも実測値とよく一致しています。これにより、鋳物の部位ごとに異なる性能を設計段階で評価し、品質保証体制に組み込むことが可能になります。

発見3:残留応力と変形の予測による品質向上

鋳造プロセスに起因する残留応力と変形は、後工程での加工精度や製品寿命に深刻な影響を与えます。図13では、剛性の高い湯口方案が原因で発生した鋳物の変形問題をシミュレーションで特定し、方案を改良することで変形を許容範囲内に収めることに成功した事例が示されています。また、図14では、残留応力が原因で発生したホイールウェイトの亀裂問題を解析し、製品設計の改善につなげた事例が紹介されています。

研究開発および製造現場への実践的示唆

- プロセスエンジニア向け: この研究は、合金成分の調整や接種方法の変更が、最終製品の微細組織や欠陥にどのように影響するかを事前に検証できることを示唆しています。これにより、試作回数を大幅に削減し、プロセスの安定化に貢献します。

- 品質管理チーム向け: 論文の図9や図11のデータは、特定の冷却条件下での微細組織や硬さの変化を明確に示しており、破壊検査を補完する新たな品質保証基準の策定に役立つ可能性があります。

- 設計エンジニア向け: 鋳物の局所的な機械的特性や残留応力(図23)を予測できるため、従来の画一的な材料定数を用いた設計から脱却し、材料の性能を最大限に引き出す軽量化・高性能化設計が可能になります。

論文詳細

Cast iron - a predictable material (鋳鉄 - 予測可能な材料)

1. 概要:

- タイトル: Cast iron - a predictable material

- 著者: Jörg C. Sturm and Guido Busch

- 発行年: 2011年2月

- 掲載誌/学会: The 69th WFC Paper, CHINA FOUNDRY, Vol.8 No.1

- キーワード: casting process simulation; cast iron; defects; casting performance; development

2. 要旨:

高強度なコンパクト黒鉛鉄(CGI)や合金鋳鉄部品は、自動車のパワートレインにおいて従来使用されていた非鉄鋳物を代替しつつある。機械工学産業は、鍛造品や溶接構造物を、剛性が高く軽量な鋳鉄鋳物で代替する価値を認識している。風力タービンのような新製品は、信頼性の高いダクタイル鋳鉄部品一式のための新しい市場を開拓した。

過去20年間で、鋳造プロセスシミュレーションは、ホットスポットや凝固の予測から、鋳物の製造ルート全体を評価する統合ツールへと発展した。給湯に関連する鋳造方案のレイアウト支援は、依然として鋳造プロセスシミュレーションの最も重要な役割の一つである。注入される合金に応じて、異なる給湯挙動や自己給湯能力を考慮し、欠陥のない鋳物を提供する必要がある。そのため、収縮欠陥の予測を温度場から得られるホットスポットのみに基づいて行うだけでは不十分である。これらの欠陥を定量的に予測するためには、凝固シミュレーションを密度および物質輸送計算と組み合わせ、凝固形態が給湯挙動に与える影響を評価するとともに、合金に依存する給湯範囲を考慮する必要があった。

鋳鉄鋳造所にとって、鋳造プロセスシミュレーションの利用は、プロセスの堅牢性と信頼性を予測するための重要な手段となっている。特に、合金元素、溶解方法、冶金の影響を考慮して、鋳鉄特有の収縮および凝固挙動を定量化する必要があるからだ。これにより、局所的な組織、相、そして最終的には鋳鉄の局所的な機械的特性を予測し、鋳造所での鋳造品質を評価するだけでなく、この定量的情報を鋳物の設計時に活用することが可能になる。

鋳物内の熱駆動応力に関連する鋳造品質の問題も注目を集めている。最先端のツールは、残留応力と鋳鉄の変形を定量的に予測することができる。鋳物の亀裂を評価し、熱処理中の鋳造応力の低減も評価できる。

設計材料としての鋳鉄に対する特性要求が大幅に高まるにつれて、ADIのような新しい合金や材料がより魅力的になる可能性がある。最新のソフトウェア開発により、必要な熱処理のモデリングが可能になっている。オーステナイト化、焼入れ、オースフェライト化中の合金依存の熱処理条件を最適化するために、相の予測やパラメトリックスタディが実行できる。

材料性能に関するこのすべての定量的情報は、鋳物設計時に利用できる場合に最も価値がある。局所的な特性を設計者の世界に伝え、製造ルート全体の関数として疲労や耐久性を予測することは、この古くて革新的な材料への信頼を高め、将来の鋳鉄に新たな機会を開くだろう。

本稿では、鋳鉄特有の欠陥と鋳造性能を定量的に予測する現在の能力の概要を示し、鋳鉄およびADIの製造モデリング、ならびに鋳鉄の応力予測における最新の動向を強調する。

3. 序論:

金属鋳造業界は、常に技術的ニーズと商業的ニーズのバランスを取り、技術力を維持し、効率的な操業を確保し、事業の収益性を保護しようと努めてきた。商業の根本は変わっていないが、その方法は変化している。大規模な分散化が進行中であり、顧客は責任をアウトソーシングし、ますますグローバル化している。そのため、金属鋳造業者に課せられる技術的要求と責任の範囲はさらに厳しくなっている。これは、我々の技術リソースに追加の要求を課し、リードタイムの短縮、総コストの削減、顧客との技術的な連携方法について新しい考え方で挑戦することを促している。

4. 研究の概要:

研究トピックの背景:

高強度鋳鉄(CGI、ADIなど)の需要増加に伴い、従来の経験則に基づいた製造方法では、品質の安定化と高い歩留まりの達成が困難になっている。特に、自動車や風力発電などの重要部品では、欠陥のない高い信頼性が求められるため、製造プロセス全体を科学的に理解し、制御する必要がある。

従来研究の状況:

鋳造シミュレーションは、当初は温度分布に基づくホットスポット(凝固遅れ部)の予測が主であった。しかし、黒鉛の析出による膨張という特異な現象を持つ鋳鉄においては、ホットスポットが必ずしも収縮欠陥に直結しないため、この手法には限界があった。

研究の目的:

本稿の目的は、合金成分や接種処理といった冶金的要因を考慮した最新の鋳造プロセスシミュレーション技術が、鋳鉄の凝固挙動、微細組織、機械的特性、さらには残留応力や変形に至るまでをいかに定量的に予測できるかを示すことである。これにより、鋳鉄が「予測可能な材料」となり、設計から製造まで一貫した品質管理と性能最適化が可能になることを実証する。

研究の核心:

研究の核心は、鋳鉄の凝固物理と冶金学に基づいた「マイクロモデリング」の適用にある。このモデルは、①凝固時の収縮と黒鉛化膨張のバランスを計算し、収縮欠陥を定量的に予測する、②凝固後の冷却過程における相変態をシミュレートし、局所的な微細組織と機械的特性を予測する、③製造プロセス全体(熱処理を含む)をモデル化し、最終製品の性能を予測する、という3つの主要な能力を持つ。これらの能力を実際の鋳造事例に適用し、その有効性を示す。

5. 研究方法

研究デザイン:

本研究は、特定の実験を新たに行うものではなく、最先端の鋳造プロセスシミュレーション技術の現状とその応用事例を概説するレビュー論文である。シミュレーションソフトウェアを用いて、鋳鉄製造における様々な物理・冶金現象をモデル化し、その予測結果を実際の鋳造品や実験データと比較検証するアプローチを取っている。

データ収集と分析方法:

データは、コンプレッサーハウジング、エンジンブロック、排気マニホールド、プレス金型など、様々な工業製品の鋳造事例から得られたシミュレーション結果と、それに対応する実測データ(欠陥の有無、微細組織写真、硬さ測定値など)である。分析は、シミュレーションによる予測精度を定性的および定量的に評価することによって行われる。

研究のトピックと範囲:

本研究は、ねずみ鋳鉄、ダクタイル鋳鉄、コンパクト黒鉛鉄(CGI)、オーステンパダクタイル鋳鉄(ADI)など、広範な鋳鉄材料を対象とする。トピックは、方案設計、充填、凝固、欠陥予測、微細組織予測、機械的特性予測、熱処理(オーステンパ処理)、残留応力、変形、さらには機械加工後の応力再分布まで、鋳物製造の全工程を網羅している。

6. 主要な結果:

主要な結果:

- マイクロモデルを用いたシミュレーションは、接種処理やMg含有量といった冶金的処理が凝固挙動に与える影響を正確に予測できる(図3)。

- 液相・固相収縮と黒鉛膨張のバランスをモデル化することにより、収縮欠陥の定量的予測が可能である(図5、6、7)。

- 局所的な微細組織(例:ねずみ鋳鉄/白鋳鉄化、フェライト/パーライト分布、黒鉛球状化率)および機械的特性(例:硬さ)を定量的に予測できる(図8、9、10、11)。

- 残留応力、鋳物変形、亀裂感受性をシミュレートでき、これらの問題を軽減するための鋳物設計とプロセスの最適化が可能になる(図12、13、14)。

- ADI向けの複雑な熱処理を含む製造ルート全体をモデル化し、最終的な相分布を予測できる(図17-20)。

- 予測された局所的特性と残留応力をCAE解析に統合することで、部品の耐久性と疲労寿命をより正確に評価できる(図22、23)。

図の名称リスト:

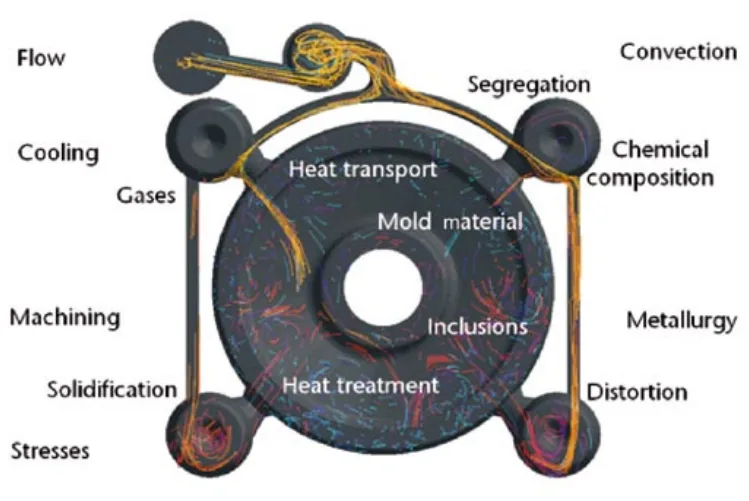

- Fig. 1: A challenging task: simulating the casting process to predict component properties. The biggest benefit of the casting process is its ability to perform many tasks at the same time. However, it is also its biggest drawback, as many process parameters are linked to each other and have to be considered simultaneously.

- Fig. 2: Modeling of the casting process for cast iron based on micromodels. Input information, applied models and results available if a microstructure model is applied for cast iron solidification simulation.

- Fig. 3: Sensitivity of cast iron micromodels to the metal treatment applied. The figures show the differences between macroscopic and microscopic simulation (micromodeling) using simulated cooling curves. While the use of macroscopic heat transfer equations only modifies the shape of the cooling curve due to the released latent heat, micromodeling also considers the impact of different inoculation conditions (top). Even composition changes (i.e. change of effective Mg-content between 0.007% and 0.021%) modify the calculated undercooling, recalescense, and growth temperature (bottom).

- Fig. 4: Set-up of methoding for ductile iron compressor housing. Based on the raw part CAD-model (a) a quick assessment of local thermal modulus was done (b) to determine the gating and risering lay-out (positions of chills and feeders). Subsequently the entire lay-out is simulated. Mold filling (c) and solidification (d) can be predicted quantitatively [7].

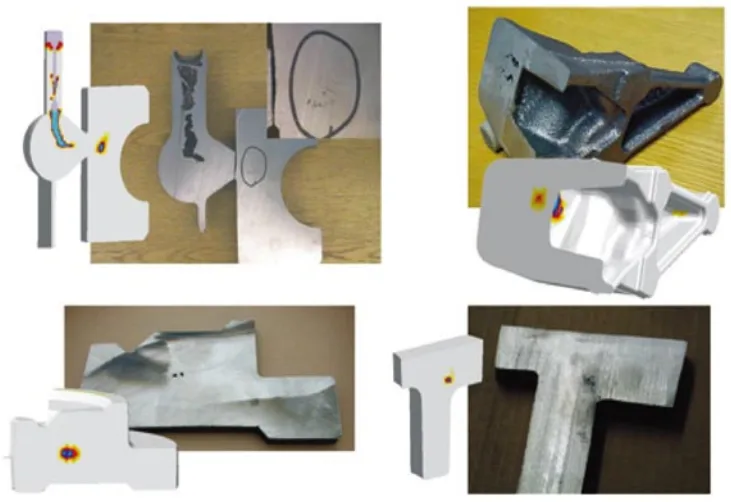

- Fig. 5: Predicting shrinkage in cast iron components. Secondary shrinkage below risers is shown for a ductile iron ring casting. This confirms that a simple heat flow calculation is not sufficient, as it only shows a ring shaped temperature distribution in the center of the casting. Only the combination of local shrinking and expansion behavior leads to a correct defect prediction.

- Fig. 6: Shrinkage prediction and reality. Examples display the accuracy of shrinkage prediction for different cast iron castings.

- Fig. 7: Is a riser needed or not? The porosity prediction for an original riserless lay-out for a grey iron grade 250 casting shows problems near the top surface (left picture). The simulation clearly demonstrates the liquid shrinkage to be the root cause of the problem. Porosity prediction for a modified layout shows that a small riser completely compensates liquid shrinkage (right picture). (*The picture is with friendly courtesy of ITT Water and Wastewater AB)

- Fig. 8: Simulating the influence of alloying elements on the microstructure. The transition of grey to white solidification in wedge test samples as a function of alloying elements in comparison to the real microstructure. With increasing Si content the columnar white is decreased and cementite precipitation turns into graphite formation.

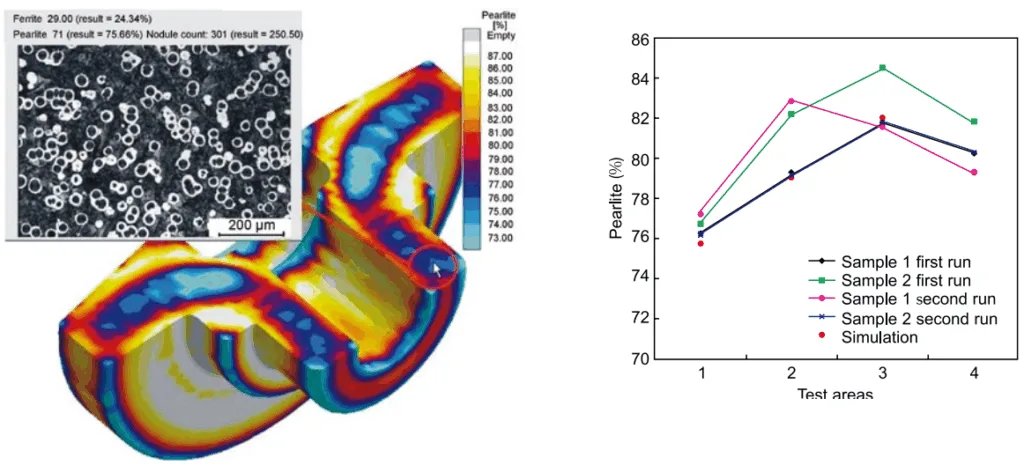

- Fig. 9: Assessment of microstructures and mechanical properties for ductile iron. Due to the consideration of nucleation, phase distribution, segregation of alloying elements and local cooling during solid state reactions, the ferrite/pearlite distribution can be predicted quantitatively. This allows the introduction of simulation into the quality system of a foundry, here shown using the example of a ductile iron hub (left). The accuracy of the simulation results (shown here by comparing the experimental findings and simulation results) helps to reduce continuous testing within the foundry at a customer site (right).

- Fig. 10: Simulating local nodularity as a function of alloy, metallurgy and cooling conditions. Simulated nodularity values are compared with measured nodularity found in an engine block test casting [4,8].

- Fig. 11: Comparison of simulated and measured hardness values. The experimental findings for an exhaust manifold in Si-Mo alloy match the simulated hardness predictions well [7].

- Fig. 12: Residual stresses in cast iron parts shown using the distortion of a stamping press tool. The simulation of residual stresses down to ambient temperature allows the prediction of local distortion. Surface flatness and linear shrinkage of the casting can be predicted as well as the influence of the stiffness of cores and the mold on the final distortion.

- Fig. 13: Optimization of a gating system design leads to reduction of casting distortion. A grey iron housing experienced problems with casting distortion. As the root course a rigid gating system was identified, which lead to scrap and inoperability during machining due to insufficient machining allowances. A modified gating system was simulated, resulting in a distortion, which meets the specifications and is still maintaining its main objective to guarantee a robust filling and solidification. Figure 13 (a) shows the original gating system (left) compared to the final design (right) pictures Fig. 13 (b) compares the distortion of the initial and the final versions. (*The picture is with friendly courtesy of MWM International, Brasil)

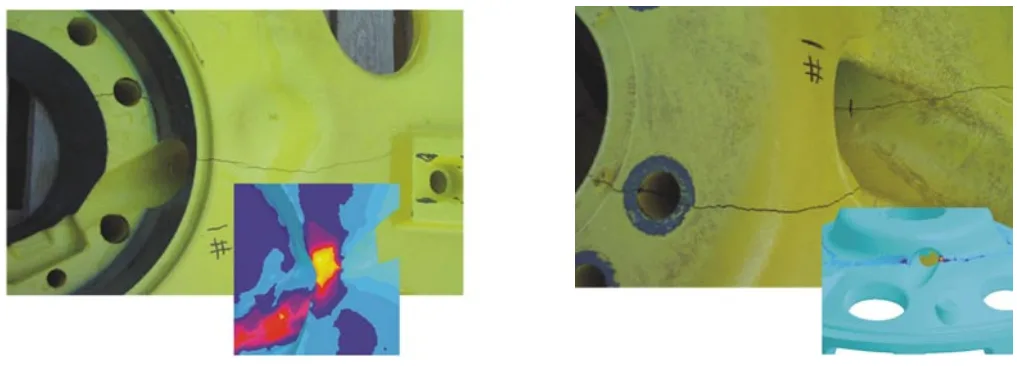

- Fig. 14: Crack formation in wheel weights. These grey iron castings didn't appear to have any defects after casting and did not show any obvious cracks or discontinuities during machining and painting. However, when the weights were mounted to the wheels, cracks appeared. Simulation of residual stresses showed that the material around the valve stem hole was damaged in the casting process. The residual stresses were not high enough to crack the casting during cooling, but the added load during mounting led to stresses exceeding the strength of the cast iron. The simulation depicts the starting point of crack (left). Additionally, high strains and strain rates during solidification, indicators for hot tearing, led to damaging conditions in the area where the crack migrated through the casting (right). The conclusion was that the design of the casting needed to be modified. With the new design, none of the castings failed during mounting.

- Fig. 15: Prediction of crack sensitive area prior to and after machining. Simulating casting stresses can also consider the stress redistribution due to removal of gating systems or due to machining. The stress redistribution can lead to high stress concentrations, which may result in the total failure of the cast part. The simulated as-cast residual stresses do not show any significant levels (left), while stress redistribution after machining and cracked casting do (right) [9].

- Fig. 16: Stress relief of cast iron components during heat treatment. State-of-the-art simulation tools allow simulation of the entire manufacturing route of a casting including the heat treatment. The figures show the temperature history from the casting to the end of the heat treatment including the stress distribution in a stress lattice casting (left) and the related stress history at different points (right). As-cast casting stresses may be close to the yield stress of the material (1). Therefore, especially for mechanical engineering castings, a stress relief heat treatment is applied. Annealing leads to a reduction of stresses over time, see (2) and (3). The stress reduction is driven by creep, a complex time dependent mechanism which is a function of temperatures and local stress levels. In any case, a heat treatment can never completely remove stresses. Stresses will never go lower than a certain threshold value, which is dependent on the annealing temperature and time. Due to the cooling at the end of heat treatment, an elastic stress build-up can be recognized (4).

- Fig. 17: Integration of casting process simulation and heat treatment simulation to predict ADI structures. The micromodeling of cast iron provides valuable information about structures and segregation profiles for a subsequent heat treatment simulation. Nodule count and segregation profiles will be used as input values for the simulation of austenitization, subsequent quenching and austempering stages. The simulation provides quantitative information about microstructures at any stage of the heat treatment and allows determination of the required times to reach the respective structure.

- Fig. 18: Simulation of austenitization of a planet carrier. Based on the local as-cast structure the phase change from solid state phases into austenite and the subsequent carbon saturation can be modeled. As a result, the carbon levels and the time to reach the full saturation will be predicted.

- Fig. 19: Simulation of quenching. The most important goal during quenching is to keep the saturated austenite and avoid ferrite and pearlite formation. This is strongly dependent on the composition of the alloy (in particular due to Ni and Mo additions). Especially for heavy sectioned castings the local cooling rates can be modeled. As they can be quite different, simulation helps to determine critical process conditions.

- Fig. 20: Simulation of ausferritization. A further model includes nucleation and growth of ferrite and diffusion of carbon into the austenite. This leads to a quantitative prediction of final phase distribution and the time to reach the full ausferritization.

- Fig. 21: Casting process simulation strongly supports the development of wind power casting technology. Compared to welded parts, castings offer much better fatigue properties, which is essential for components with a required minimum lifetime of 20 years. The weight of the castings is a critical factor for the functionality and price of a wind turbine. This means designer and foundry must strongly cooperate to take full advantage of the material performance for an optimized part. (*The picture is with friendly permission of Vestas, Norway)

- Fig. 22: Integrated CAE design-process chain. Only a coupled use of casting process simulation and performance simulation allows the assessment of the real material performance in a component with respect to its local mechanical properties and residual stresses [11].

- Fig. 23: Impact of as-cast residual stresses on durability of a cast iron engine block. The classical life time prediction does not consider stresses resulting from manufacturing. The stress free casting shows a safety margin of 130% in a critical area (left). If residual stresses from the casting process are considered as an additional load, the safety margin in the critical area drops down to 80% (right). On the other hand, compressive residual stresses will increase the durability [12].

![Fig. 23: Impact of as-cast residual stresses on durability of a cast iron engine block. The classical life time prediction does not consider stresses resulting from manufacturing. The stress free casting shows a safety margin of 130% in a critical area (left). If residual stresses from the casting process are considered as an additional load, the safety margin in the critical area drops down to 80% (right). On the other hand, compressive residual stresses will increase the durability [12].](https://castman.co.kr/wp-content/uploads/image-3409.webp)

7. 結論:

最先端の鋳造プロセスシミュレーションツールが提供する情報は、材料とプロセスの要求を考慮した設計を達成する上で部品設計者を支援し、また、堅牢な製造ルートを確立する上で鋳造技術者を支援する。この文脈において、「鋳造品質」は単なる「健全性」以上を意味し、「コスト削減」は「歩留まり向上」以上を、「鋳造特性」は「要求される基準を満たすこと」以上を意味する。シミュレーションは、鋳造プロセスそのものの競争力を強化し、鋳造所が再現可能な品質、収益性の向上、製造に適した設計、そして新規市場への参入という主要な目標を達成するための強力なツールとなる。

8. 参考文献:

- [1] Hansen P N, Flender E and Sturm J C. Casting Process Simulation - From the Idea 30 Years ago to Reality Today. International Foundry Research, 2009, 61(4): 12-29.

- [2] Sturm J C. Die Prozess-Entwicklungs-Kette: Nutzung von Eigenschafts-Vorhersagen für Gusseisenwerkstoffe für innovative Bauteil-Konstruktionen. Giesserei, 1990 (9): 56-58.

- [3] Svensson I L, Wessén M. Foundry of Cast Irons: Processing and Simulation. Numerical Simulation of Foundry Processes, 2001 (9): 87-145.

- [4] Heisser C, Sturm J C. Casting Process Simulation of Compacted Graphite Iron (03-025). In: Proceedings of the 107th Casting Congress, Milwaukee, Wisconsin, April 26-28, 2003: 685-692.

- [5] Heisser C, Nikolov K, Burkhardt R. Applying Experience and Technology Tools to Meet Customer Performance Requirements on a 100-70-03 - Ductile Iron Casting (03-120). In: Proceedings of the 107th Casting Congress, Milwaukee, Wisconsin, April 26-28, 2003: 931-937.

- [6] Sturm J C. Optimisation - Integration - Casting Property Prediction. 66th World Foundry Congress, Istanbul, Turkey, September 6-9, 2004: 171-168.

- [7] Rechsteiner A. Virtuelles Giessen-ein Werkzeug der täglichen Praxis. In: Proceedings of German MAGMA User Meeting, Vaals, The Netherlands, October 2003.

- [8] Weiss U, Broda M, Rong P. Die Rolle des Eisengießers bei der virtuellen Produktentwicklung im Automobilbau. Presentation on the MAGMA Seminar "Gusseisen Ein Werkstoff mit Zukunft", Duisburg, May 2002.

- [9] Boulton A J, Wieckowicz P, Olive S. Cast Metals Times. Modern Media Communication Ltd, Shordham by sea, UK, June 2003.

- [10] Hansen P N, Hartmann G, Sturm J C. Optimised Development for Castings and Casting Processes Increase in Value by applying an integrated CAE Chain for the Development of Automotive Castings. In: Proceedings of the 65th World Foundry Congress, Kyongju, Korea, October 2002: 625-638.

- [11] Simon W, Weiss U. Gussteilentwicklung im Zeichen neuartiger Anforderungen. In: Proceedings of NEWCAST-Forum, Düsseldorf: "Konstruieren mit Gusswerkstoffen", June 18, 2003: 3-11.

- [12] McClory B, Nguyen W, Heisser C. Effect of Simulated Material Properties and Residual Stresses on High Cycle Fatigue Prediction in a Compacted Graphite Iron Engine Block. In: Proceedings of 2010 Society of Automotive Engineers (SAE) -Conference, Devlin, USA, Dec. 3, paper No: 2010-01-0016.

専門家Q&A:あなたの疑問に答えます

Q1: なぜ鋳鉄の欠陥予測において、単純なホットスポット(凝固遅れ部)予測では不十分なのですか?

A1: 鋳鉄、特にダクタイル鋳鉄やねずみ鋳鉄は、凝固末期に黒鉛が析出する際に体積が膨張するという特有の性質を持っています。この黒鉛化膨張がオーステナイトや液相の収縮を補うため、ホットスポットが存在しても健全な鋳物になることがあります。本論文で紹介されているシミュレーションは、この収縮と膨張の複雑なバランスを定量的に計算するため、従来のホットスポット予測よりもはるかに正確に収縮欠陥を予測できます。

Q2: シミュレーションは、接種処理のような冶金的な要因をどのようにモデルに組み込んでいるのですか?

A2: 本研究で用いられているシミュレーションは、「マイクロモデル」という手法を採用しています。これは、接種剤の種類や量、局所的な冷却速度といった冶金的条件が、黒鉛の核生成や成長速度にどう影響するかを物理モデルに基づいて計算するものです。論文の図3に示されているように、接種条件の違いによる凝固挙動(過冷度など)の変化をシミュレーション上の冷却曲線で再現し、チルや組織の変化を予測します。

Q3: このシミュレーション技術は、ADI(オーステンパダクタイル鋳鉄)のような熱処理後の特性も予測できますか?

A3: はい、可能です。本論文では、鋳造プロセスだけでなく、その後の熱処理工程も含めた製造ルート全体のシミュレーションが可能であることが示されています。図17から20にかけて、ADIの製造に不可欠なオーステナイト化、焼入れ、オーステンパ処理の各段階をシミュレートし、最終的に得られるオースフェライト組織の分布や生成完了時間を予測できることが実証されています。

Q4: 残留応力を予測することの具体的なメリットは何ですか?

A4: 残留応力の予測には複数のメリットがあります。第一に、鋳物の変形(図12)や寸法精度を予測し、方案設計や冷却条件を最適化できます。第二に、応力集中による亀裂の発生リスク(図14)を評価し、製品の信頼性を向上させます。さらに、機械加工による応力再分布(図15)や、最終的な製品の疲労寿命(図23)に与える影響を評価することで、より高性能な部品設計が可能になります。

Q5: このシミュレーション技術は、鋳造現場と設計部門の間の連携をどのように改善しますか?

A5: この技術は、両者間の共通言語となる定量的なデータを提供します。設計者は、従来の画一的な材料規格値ではなく、シミュレーションによって予測された「鋳物の局所的な機械的特性や残留応力」を自身のCAEツール(構造解析ソフト)に入力できます(図22)。これにより、実際の鋳物の性能に基づいた、より現実的で最適化された設計が可能となり、鋳造現場は、その設計を実現するための堅牢な製造条件をシミュレーションで確立できます。

結論:高品質と高生産性への道を切り拓く

鋳鉄の製造は、長らく複雑で予測が難しいプロセスとされてきました。しかし、本論文で示された先進的な鋳造プロセスシミュレーション技術は、その常識を覆します。冶金的要因を考慮した微細組織レベルのモデリングにより、欠陥、特性、応力を定量的に予測し、鋳鉄を「予測可能な」高機能エンジニアリング材料へと昇華させます。 このブレークスルーは、研究開発部門や製造現場に、試作レスでの開発、歩留まりの向上、そして材料性能を最大限に引き出す革新的な製品設計という、計り知れない価値をもたらします。

「CASTMANでは、最新の業界研究を応用し、お客様の生産性と品質の向上を支援することに尽力しています。本稿で議論された課題がお客様の事業目標と一致する場合、これらの原理をいかにお客様の部品に実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。」

著作権情報

このコンテンツは、Jörg C. Sturm氏およびGuido Busch氏による論文「Cast iron - a predictable material」に基づく要約および分析です。

出典: Article ID: 1672-6421(2011)01-051-11 (CHINA FOUNDRY)

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.