Modeling of Damage Behavior of Cast Aluminum Components Taking into Account Porosity Effects

この技術概要は、Dong-Zhi Sun氏らによる学術論文「Modeling of Damage Behavior of Cast Aluminum Components Taking into Account Porosity Effects」に基づいています。この論文は、2010年にThe Japan Institute of Light Metalsから発行されました。

キーワード

- 主要キーワード: アルミニウムダイカスト 破壊挙動

- 副次キーワード: ダメージモデル, ポロシティ, シミュレーション, 応力三軸度, 鋳造シミュレーション, 破壊ひずみ

エグゼクティブサマリー

- 課題: アルミニウムダイカスト部品の複雑な形状と不均一な内部組織(ポロシティなど)は、破壊リスクを高め、その挙動の正確な予測を困難にしています。

- 手法: 実際の部品から切り出した試験片を用いて引張、圧縮、せん断試験を実施し、応力状態と初期ポロシティが破壊に与える影響を考慮した新しいダメージモデル「Bi-Failureモデル」を開発しました。

- 重要なブレークスルー: 鋳造シミュレーションで得られたポロシティ分布を考慮した「Bi-Failureモデル」は、従来のモデルでは不可能だった部品レベルでの荷重低下と破壊の発生を、実験結果と非常によく一致する精度で予測することに成功しました。

- 結論: 信頼性の高い部品シミュレーションには、多様な荷重下での材料特性評価と、応力三軸度および初期ポロシティの影響を組み込んだ高度なダメージモデルが不可欠です。

課題:なぜこの研究がHPDC専門家にとって重要なのか

アルミニウムダイカストは、軽量化と複雑形状の一体成形が可能であるため、自動車産業に不可欠な技術です。しかし、その製造プロセスは、部品内部にポロシティ(微小な空孔)や不均一な微細組織を生じさせます。特に、応力が集中しやすいノッチ部や高ポロシティ領域では、予期せぬ破壊のリスクが高まります。従来のシミュレーションでは、こうした局所的な材料特性のばらつきを十分に考慮できず、部品の強度や耐久性を過大評価してしまう危険性がありました。この研究は、鋳造プロセスに起因する「見えない欠陥」が部品の破壊挙動にどう影響するかを解明し、より安全で信頼性の高い部品設計を可能にすることを目指したものです。

アプローチ:研究手法の解明

本研究では、実験的アプローチと数値シミュレーションを組み合わせることで、複雑な破壊現象の解明に挑みました。

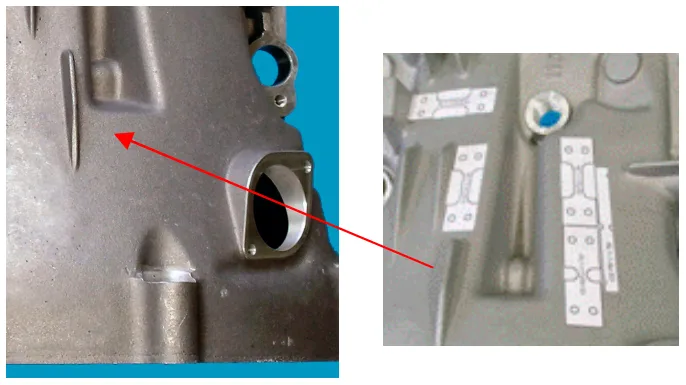

手法1:多様な荷重下での材料特性評価 実際のアルミニウムダイカスト部品の異なる位置から小さな試験片を切り出し、引張、圧縮、せん断という異なる種類の荷重を加えました。これにより、応力の状態(応力三軸度で定量化)が材料の変形(応力-ひずみ関係)や破壊ひずみにどのように影響するかを実験的に明らかにしました。

手法2:ポロシティの影響を考慮した新ダメージモデル「Bi-Failure」の開発 実験データに基づき、新しいダメージモデル「Bi-Failure」を提案しました。このモデルは、破壊ひずみが応力三軸度に対して単調に減少しないと仮定し、高い三軸度での延性破壊(ディンプル破壊)と低い三軸度でのせん断破壊を区別してモデル化します。さらに、鋳造シミュレーションで予測される初期ポロシティが、材料の降伏応力と破壊ひずみを低下させる効果を数式(Eq. (4), (5))に組み込みました。

手法3:鋳造-構造連成シミュレーションによる検証 開発したモデルの妥当性を検証するため、部品レベルでの圧縮試験を実施しました。まず、鋳造シミュレーションによって部品全体のポロシティ分布を計算します。次に、そのポロシティ情報を構造解析モデルにマッピングし、「Bi-Failureモデル」を用いて部品の変形と破壊をシミュレーションしました。このシミュレーション結果を、実際の部品試験の結果や、従来のモデル(Johnson-Cookモデル)を用いたシミュレーション結果と比較しました。

ブレークスルー:主要な研究結果とデータ

発見1:応力状態に応じた破壊挙動を正確に捉える「Bi-Failureモデル」

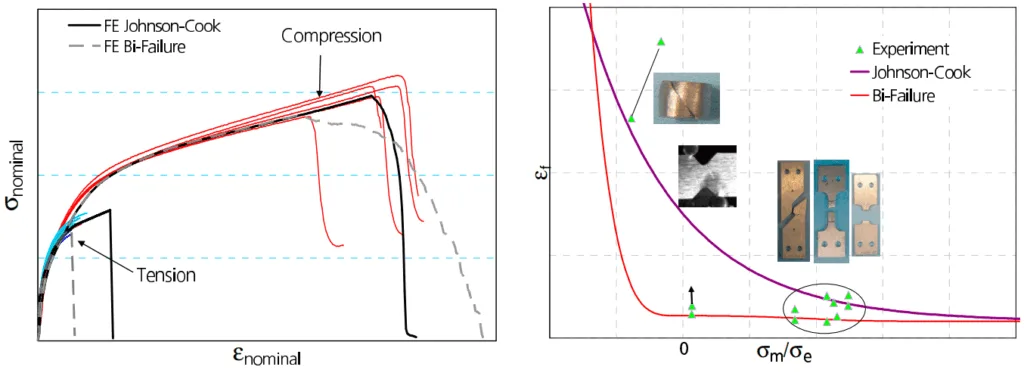

従来のJohnson-Cookモデルでは、応力三軸度が高くなるにつれて破壊ひずみが単調に減少すると仮定されていましたが、実験結果はせん断に近い低三軸度域で異なる挙動を示しました。本研究で提案されたBi-Failureモデルは、この非単調な関係を正確に記述できます。図4に示すように、Bi-Failureモデル(紫色の線)は、引張(T > 0)から圧縮(T < 0)までの広い範囲で、実験データ(記号)と良好に一致しています。

発見2:ポロシティの考慮が予測精度を飛躍的に向上させる

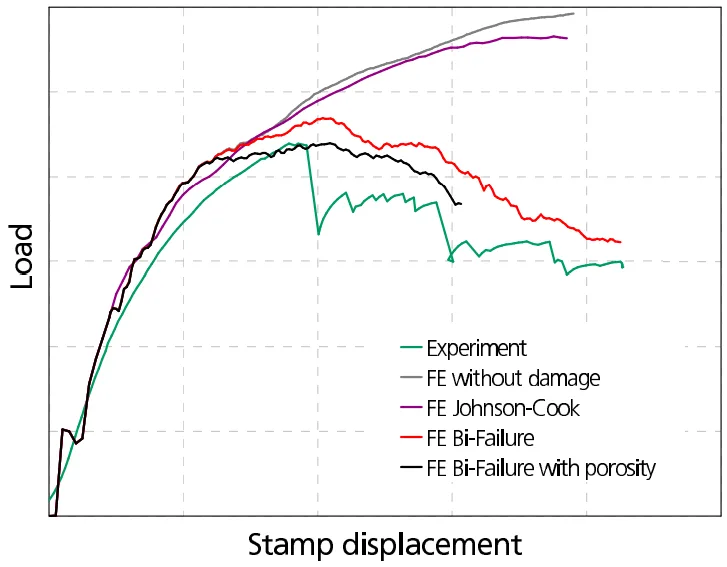

部品レベルのシミュレーションにおいて、モデルの性能差は顕著でした。図10は、部品圧縮試験における荷重と変位の関係を示しています。ダメージを考慮しないシミュレーションやJohnson-Cookモデル(赤色の線)では、実験で観測された破壊による急激な荷重低下を全く予測できませんでした。一方、Bi-Failureモデル(青色の線)は荷重低下をある程度予測できましたが、鋳造シミュレーションによるポロシティ分布を考慮したBi-Failureモデル(黒色の線)が、実験結果(緑色の線)と最もよく一致し、破壊の開始点と進行を極めて正確に予測できることが示されました。

研究開発および製造現場への実践的示唆

- プロセスエンジニアへ: 本研究は、鋳造シミュレーションで予測されるポロシティが破壊ひずみと直結することを示しています。重要保安部品のクリティカルな領域におけるポロシティを低減するような鋳造パラメータの最適化が、製品の信頼性向上に直接貢献する可能性があります。

- 品質管理チームへ: 論文の図5は、ポロシティレベルと破壊ひずみの低下との間に明確な相関関係があることを示しています。これは、高応力かつ高ポロシティが予測される領域に焦点を当てた、新しい非破壊検査基準の策定に役立つ可能性があります。

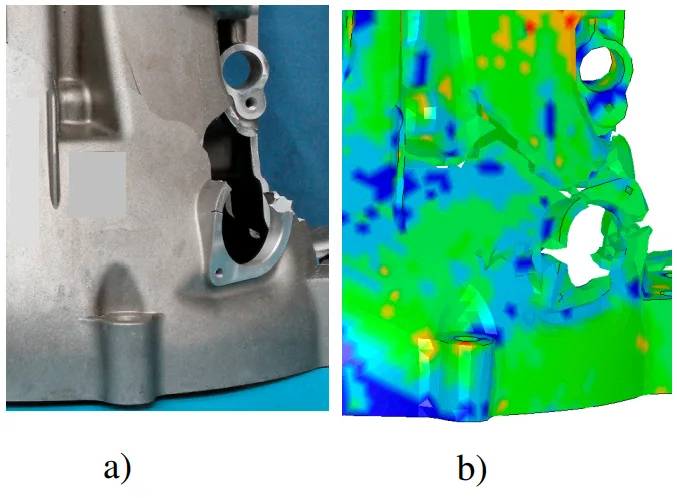

- 設計エンジニアへ: シミュレーション結果(図9b)は、破壊が発生する位置を正確に予測できる能力を示しています。これにより、設計の初期段階で高ポロシティ領域での応力集中を緩和するような形状最適化が可能となり、手戻りを削減できます。

論文詳細

Modeling of Damage Behavior of Cast Aluminum Components Taking into Account Porosity Effects

1. 概要:

- 論文名: Modeling of Damage Behavior of Cast Aluminum Components Taking into Account Porosity Effects

- 著者: Dong-Zhi Sun¹, Andrea Ockewitz¹, Florence Andrieux¹, Herbert Klamser²

- 発表年: 2010

- 発表誌/学会: Proceedings of the 12th International Conference on Aluminium Alloys, ©2010 The Japan Institute of Light Metals

- キーワード: Characterization, damage model, porosity, simulation, component tests.

2. 抄録:

鋳造部品の損傷挙動の解析は、微細構造(例:気孔や結晶粒の大きさ、二次デンドライトのアーム間隔)の空間的分布の結果として、部品の局所的な機械的特性が不均一であるため、非常に複雑である。本研究では、ダイカスト部品の異なる位置について、流動応力と破壊ひずみを決定した。部品から切り出した異なる試験片に対して引張、せん断、圧縮試験を行い、応力三軸度に対する破壊ひずみの依存性を決定した。三軸度と初期ポロシティが損傷に与える影響を考慮した損傷モデルが開発された。部品試験とシミュレーションが、数値手法を検証するために実施された。鋳造シミュレーションによって計算された部品内のポロシティ分布は、部品シミュレーションに転送された。異なる荷重タイプ下での材料特性評価と、三軸度とポロシティの影響を考慮した損傷モデリングが、信頼性の高い部品シミュレーションに必要であることが見出された。

3. 序論:

アルミニウム圧延ダイカスト部品は、軽量化の要求や、複雑な部品を一つの工程で製造できるといった経済的利点(例:製造工程の削減)から、自動車構造に広く使用されている。しかし、不均一な微細構造とポロシティを持つダイカスト部品の複雑な形状は、ノッチ底部での高い応力・ひずみ集中や、ポロシティが高い位置での破壊ひずみが著しく低いことから、破壊のリスクを高める[1]。機械的特性の不均一性は、ダイカスト部品の損傷挙動の解析をより複雑にする。応力状態が損傷の進展に与える影響と、局所的な材料特性の大きなばらつきの両方を、部品シミュレーションで考慮する必要がある。

4. 研究の概要:

研究トピックの背景:

自動車産業における軽量化の要求から、アルミニウムダイカスト部品の利用が拡大している。しかし、これらの部品は複雑な形状と、鋳造プロセスに起因する内部のポロシティ(空孔)や不均一な微細構造を持つため、特に応力が集中する箇所で破壊しやすいという課題がある。

先行研究の状況:

鋳造シミュレーションと衝突シミュレーションを連携させるアプローチ[1]や、ポロシティだけでなく微細構造や残留応力を計算する研究[2]が存在する。また、ポロシティと応力三軸度の影響をモデル化する試み[3, 4]もいくつかあるが、これらの影響を包括的に特性評価しモデル化する研究はまだ少ない。

研究の目的:

本研究の目的は、アルミニウムダイカスト部品の破壊挙動に及ぼす応力三軸度とポロシティの影響を、多様な荷重条件下で特性評価し、その結果を反映したダメージモデルを開発することである。さらに、鋳造シミュレーションから得られるポロシティ情報を部品シミュレーションにマッピングし、実部品の試験結果と比較することで、開発したモデルの有効性を検証する。

研究の核心:

本研究の核心は、(1)引張、圧縮、せん断という広範な荷重条件下での実験的材料特性評価、(2)応力三軸度と初期ポロシティの影響を組み込んだ新しいダメージモデル「Bi-Failure」の提案、(3)鋳造シミュレーションと構造シミュレーションを連携させ、実部品レベルでモデルの予測精度を検証した点にある。これにより、従来のモデルでは不可能だった、ポロシティを考慮した高精度な破壊予測を実現した。

5. 研究方法

研究デザイン:

本研究は、実験的特性評価と数値モデリングを組み合わせたアプローチを採用した。まず、実際のダイカスト部品から切り出した小型試験片を用いて、様々な応力状態(引張、圧縮、せん断)における材料の機械的挙動と破壊限界を実験的に決定した。次に、これらの実験データに基づき、応力三軸度と初期ポロシティの影響を考慮した新しいダメージモデル(Bi-Failure)を構築した。最後に、このモデルを有限要素シミュレーションに実装し、実部品の圧縮試験結果と比較することで、モデルの予測精度を検証した。

データ収集・分析方法:

データ収集は、平滑引張、ノッチ付き引張、圧縮、二重ノッチせん断、Iosipescuせん断試験片など、複数の形状の試験片を用いて行われた。試験中の荷重と変位を記録し、応力-ひずみ曲線と破壊ひずみを算出した。各試験における局所的な応力三軸度は、試験片の有限要素モデリングによって決定された。部品内のポロシティ分布は、鋳造シミュレーションソフトウェア(MAGMASOFTなど)によって計算され、その結果はCTスキャンによって検証された。

研究対象と範囲:

研究対象は、自動車部品に使用されるアルミニウムダイカスト合金である。研究範囲は、材料の降伏応力と破壊ひずみに及ぼす応力三軸度(圧縮域から引張域まで)と初期ポロシティの複合的な影響の特性評価、モデル化、および部品レベルでの検証に限定される。

6. 主要な結果:

主要な結果:

- アルミニウムダイカスト合金は、引張だけでなく圧縮下でも破壊するが、引張破壊ひずみは圧縮下のものよりはるかに小さい(図3)。

- 提案されたBi-Failureダメージモデルは、応力三軸度に対する破壊ひずみの依存性を、従来のJohnson-Cookモデルよりも広範囲で正確に記述する(図4)。

- ポロシティの増加は、流動応力、特に破壊ひずみを著しく低下させる(図5)。

- 部品シミュレーションにおいて、Johnson-Cookモデルは破壊による荷重低下を予測できなかったが、Bi-Failureモデルはこれを良好に予測した(図10)。

- 鋳造シミュレーションから得られたポロシティ分布を考慮したBi-Failureモデルによるシミュレーションが、実験結果と最も良い一致を示した(図10)。

図の名称リスト:

- Fig. 1: Aluminum die cast component and example for specimen extraction

- Fig. 2: Different specimens after tests

- Fig. 3: True stress vs. true strain curves of tension and compression specimens

- Fig. 4: Fracture strain vs. triaxiality from experiments and two damage models

- Fig. 5: Influence of porosity on flow stress and fracture strain

- Fig. 6: Fracture surface of a smooth flat specimen with different sizes of pores

- Fig. 7: Measured and calculated nominal stress vs. nominal strain curves under tension and compression

- Fig. 8: Calculated damage pattern of tension and compression specimens

- Fig. 9: Damage pattern in experiment a) and in simulation with Bi-Failure model b)

- Fig. 10: Measured and calculated load vs. stamp displacement curves of component tests

Fig. 4: Fracture strain vs. triaxiality from experiments and two damage models

7. 結論:

アルミニウムダイカスト部品の変形および損傷挙動を、引張、せん断、圧縮下で特性評価した。応力三軸度とポロシティが破壊ひずみに与える影響をモデル化するためのダメージモデルが開発された。適用されたダメージモデルと関連する損傷曲線を検証するために、部品試験が実施された。鋳造シミュレーションによって計算されたポロシティの分布は、部品の損傷挙動に対するポロシティの影響を考慮するために、部品モデルにマッピングされた。流動応力と破壊ひずみのばらつきは非常に大きく、破壊ひずみは三軸度に強く依存することが見出された。

8. 参考文献:

- [1] C. Leppin, H. Hooputra, H. Werner, S. Weyer, R.V. Büchi, VIII International Conference on Computational Plasticity, COMPLAS VIII, E. Oñate and D. R. J. Owen (Eds), Ó CIMNE, Barcelona, 2005.

- [2] E. Flender, G. Hartmann, GIESSEREI 92 03/2005, 38-49.

- [3] K. Nahshon, J.W. Hutchinson, Euro. J. Mech. A/Solids, 2008, 27, 1-17.

- [4] F. Andrieux, D.-Z. Sun, to be published in International Journal of Materials Research.

- [5] G.R. Johnson, W.H. Cook, Engineering Fracture Mechanics, vol.21, No.1, 1985, pp.31-48.

- [6] A. Needleman, V. Tvergaard, J. Mech. Phys. Solids 35, 1987, S. 151-183.

- [7] M. Gologanu, J.B. Leblond, J. Devaux, J. Mech. Phys. Solids 41, 1993, S. 1723-1754.

専門家Q&A:トップ質問への回答

Q1: なぜ既存のJohnson-Cookモデルではなく、新しい「Bi-Failure」モデルを開発する必要があったのですか?

A1: Johnson-Cookモデルは、破壊ひずみが応力三軸度の増加に伴い単調に減少すると仮定しています。しかし、本研究の実験では、特にせん断に近い低三軸度領域で破壊ひずみが最小値をとるなど、非単調な挙動が観測されました。Bi-Failureモデルは、この挙動を捉えるために、三軸度領域を「ディンプル破壊」が支配的な高三軸度域と、「せん断破壊」が支配的な低三軸度域の2つに分けてモデル化しており、より現実に即した予測を可能にします。

Q2: モデルの中で、ポロシティが機械的特性に与える影響はどのように定量化されたのですか?

A2: ポロシティの影響は2つの数式でモデル化されました。まず、Gurson型モデルを基にした式(4)を用いて、初期ポロシティ(f₀)が増加すると材料の降伏応力(σy)が低下する効果を記述しました。次に、経験式である式(5)を用いて、初期ポロシティが増加すると引張試験における破壊ひずみ(εf)が低下する効果を記述しました。これらの式のパラメータは、異なるポロシティを持つ試験片の実験データに基づいて決定されました。

Q3: 鋳造シミュレーションのポロシティデータを構造解析モデルに「マッピング」するプロセスはなぜ必要だったのですか?

A3: 鋳造シミュレーションモデルと構造解析モデルでは、メッシュのサイズや形状、さらにはゲートシステムなどのモデリング範囲が異なるため、直接データを共有できません。そのため、鋳造シミュレーションで計算された各位置のポロシティ値を、構造解析モデルの対応する要素に転写する「マッピング」というプロセスが必要になります。これにより、部品の不均一なポロシティ分布を構造解析で正確に考慮できるようになり、予測精度が向上します。

Q4: 「応力三軸度」の重要性とは何ですか?また、なぜBi-Failureモデルではそれを2つの領域に分けるのですか?

A4: 応力三軸度(静水圧応力とミーゼス相当応力の比)は、材料が受ける応力の種類を示す重要な指標です。例えば、純粋なせん断では0、一軸引張では1/3となります。材料の破壊メカニズムは、この三軸度に大きく依存します。Bi-Failureモデルが領域を分けるのは、高い三軸度では微小空洞の生成・成長による延性破壊(ディンプル破壊)が主となり、低い三軸度ではせん断帯の形成によるせん断破壊が主となるという、物理的な破壊メカニズムの違いをモデルに反映させるためです。

Q5: なぜ平滑、ノッチ付き、せん断など、様々な形状の試験片を使用したのですか?

A5: 異なる形状の試験片を用いることで、材料に幅広い範囲の応力三軸度を意図的に発生させることができます。例えば、平滑な引張試験片では一軸引張に近い状態(T≈1/3)が、ノッチ付き試験片ではより高い三軸度状態が、せん断試験片では三軸度が0に近い状態が生まれます。このように多様な試験を行うことで、応力三軸度が破壊ひずみに与える影響(図4の曲線)を実験的に決定することができ、信頼性の高いダメージモデルを構築するための基礎データとなります。

Q6: 図4で、Johnson-CookモデルとBi-Failureモデルは低三軸度(せん断)領域で大きな違いがありますが、これの実用的な意味は何ですか?

A6: この違いは非常に重要です。自動車部品では、衝突時に曲げやねじりによるせん断応力が支配的になる領域が多く存在します。Johnson-Cookモデルは、このせん断領域での破壊ひずみを過大評価(安全側にない)する傾向があります。一方、Bi-Failureモデルはせん断領域での破壊ひずみの低下を捉えているため、せん断破壊が起こりやすい部品の挙動をより正確に予測し、設計の信頼性を高めることができます。

結論:より高い品質と生産性への道を開く

本研究は、アルミニウムダイカスト部品の破壊挙動という長年の課題に対し、初期ポロシティと応力状態を統合的に考慮する新しいシミュレーションアプローチを提示しました。この「Bi-Failureモデル」と鋳造-構造連成解析の組み合わせは、従来のモデルでは不可能だった高精度な破壊予測を可能にし、アルミニウムダイカスト 破壊挙動の理解を大きく前進させました。この技術は、設計段階での強度不足の特定、製造プロセスの最適化、そして最終製品の安全性と信頼性の向上に直接貢献します。

CASTMANでは、こうした最新の業界研究を応用し、お客様の生産性と品質の向上を支援することにコミットしています。本稿で議論された課題がお客様の事業目標と合致する場合、これらの原理を実際の部品開発にどのように適用できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、Dong-Zhi Sun氏らによる論文「Modeling of Damage Behavior of Cast Aluminum Components Taking into Account Porosity Effects」に基づく要約および分析です。

出典: Proceedings of the 12th International Conference on Aluminium Alloys, pp. 1302-1307, 2010.

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.