タイトル: ダイカスト用可溶性コア技術の進歩

- 研究の主要目的: 高圧ダイカスト工程において、従来の金属コアに代わる新しい可溶性コア、特に塩コアの製造技術を開発し、その特性を分析すること。塩コアの強度、気孔率、溶解性などに及ぼす様々な要因(塩の種類、バインダーの使用、圧縮および射出方法など)の影響を明らかにし、最適な製造プロセスを確立することを目指す。また、循環洗浄水の塩分管理方法を研究し、効率的な洗浄システムを構築することを目的とする。

- 主要な方法論: 塩コアを高圧圧縮および射出方法で製造し、バインダー(アルカリシリケート)を使用してコアの強度を高める実験を実施。様々な種類の食塩を使用してコアの特性を比較分析し、コアの強度、気孔率、溶解性などを測定。循環洗浄水の塩分濃度は電気伝導度を測定してモニタリング。塩コアの接合技術開発に関する実験も実施。

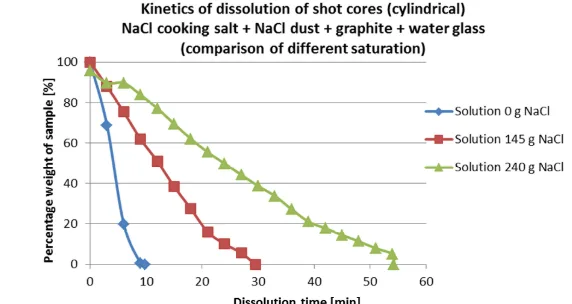

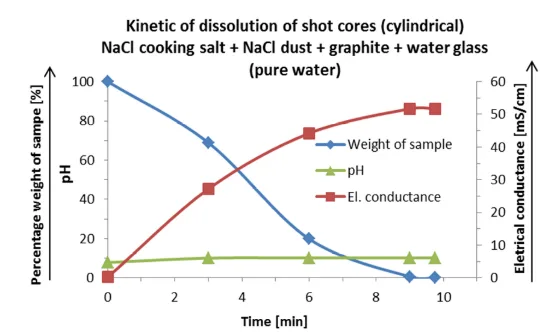

- 主要な結果: 高圧圧縮法で製造されたKClコアは、NaClコアよりも高温でも高い強度を示す。アルミナ(Al₂O₃)などの添加剤を添加することで、塩コアの強度を高めることができる。高圧射出法で製造されたコアは、圧縮法に比べて気孔率が高いが、アルカリシリケートバインダーを使用することで強度を高めることができる。循環洗浄水の塩分濃度は電気伝導度を測定して管理することができ、塩濃度が高いほどコアの溶解速度が低下する。様々な接着剤を使用して塩コアを接合する実験を行い、接合強度を評価した。

研究者情報

- 所属機関: VŠB – オストラヴァ工科大学、冶金および鋳造学科

- 著者: P. Jelínek、E. Adámková、F. Mikšovský、J. Beňo

- 主要研究分野: 冶金および鋳造工学、可溶性コア技術

研究の背景と目的

- 研究が必要な産業的背景: ダイカスト工程では、複雑な形状の鋳物を生産するためには、従来の単純な金属コアでは限界がある。可溶性コアは、複雑な形状の鋳物の生産を可能にし、後処理工程を簡素化することで生産性向上に貢献できる。

- 具体的な技術的問題と課題: 従来の可溶性コアは強度、耐久性、精度が不足しており、高圧ダイカスト工程への適用が困難である。コア製造工程の効率化と、洗浄工程で発生する廃水処理問題の解決が必要である。

- 研究目標: 高圧ダイカストに適した高強度、高精度の可溶性塩コア製造技術を開発し、効率的な洗浄システムを構築すること。

論文の主要な目標と研究内容

- 論文の主要な目標と研究内容: 高圧ダイカスト工程に適用可能な可溶性塩コアの製造と特性評価。塩コアの製造方法(高圧圧縮、射出)、バインダーの使用、循環洗浄水管理などに関する研究を実施。

- 問題点: 従来の金属コアの限界、可溶性コアの低い強度と精度、洗浄工程の非効率性。

- 問題解決のための段階的なアプローチ: 1. 高圧圧縮および射出方式を用いた塩コアの製造。2. 様々な塩の種類と添加剤の使用によるコア強度と特性の改善。3. アルカリシリケートバインダーを用いたコア強度向上。4. 循環洗浄水の塩分管理のための電気伝導度測定と分析。5. 塩コアの接合技術開発。

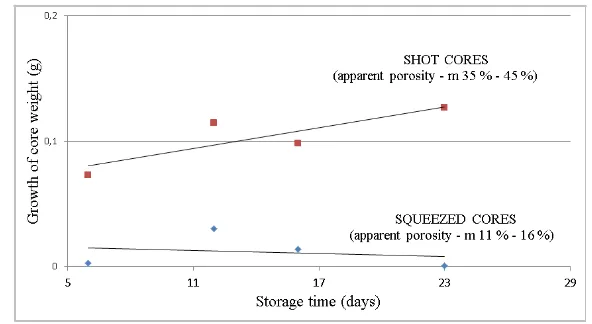

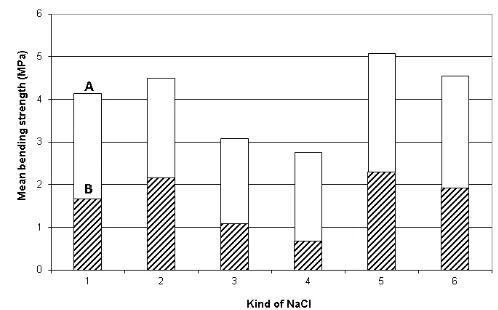

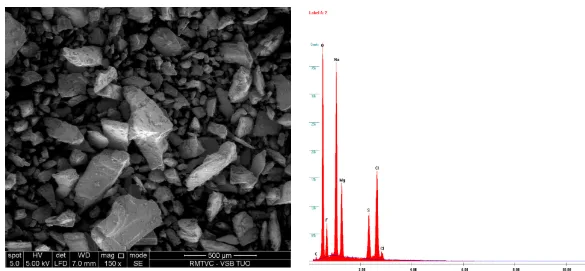

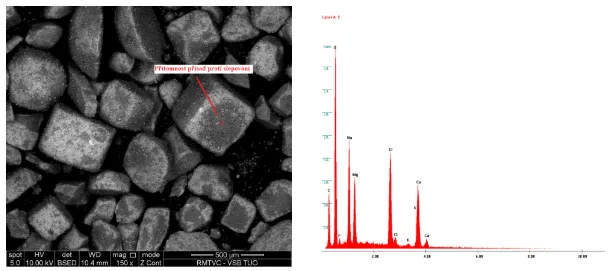

- 主要な図表: 図1は圧縮および射出コアの吸湿性の比較グラフ、図2は様々な塩の種類を用いたコア強度比較グラフ、図3と図4はそれぞれ様々な塩の表面形状と化学組成分析結果のイメージ、図6は接合コアの溶解過程のイメージ、図7は接着剤を用いた接合コアの溶解過程のイメージ、図8は塩濃度に応じた溶解時間変化グラフ、図9は溶解過程におけるpHと電気伝導度の変化グラフを示している。

- Fig. 1. Comparison of hygroscopicity of squeezed and shot cores of the same composition (conditions RH 35 – 58 %, T = 20.7 – 24.9 °C)

- Fig. 2. Comparison of strengths of salt cores squeezed and shot from different kinds of cooking salts (mean value from 6 cores; the fraction 0.063 ÷ 1.0 mm; A = SQUEEZED CORES (104 MPa); B = SHOT CORES (the binder Na – SODIUM SILICATE, 7.5-8.0 bar)

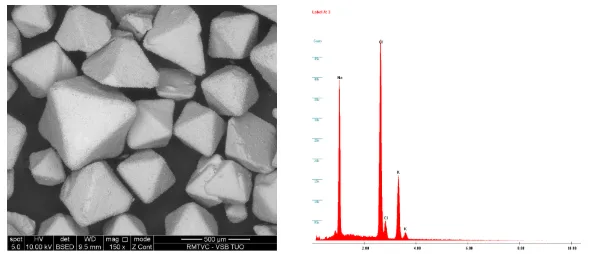

- Fig. 4. Regular cubic grains of Alpine salts and EDX analysis confirming the presence of anticaking additives on the salt grain surface (MgCO3, CaCO3)

- Fig. 5. Dipyramidal regular shape of NaCl, p.a. – standard (sample No 6) and EDX analysis of chemical composition

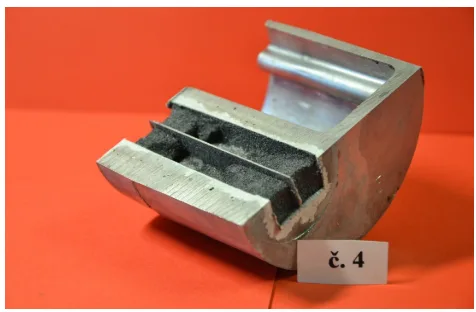

- Fig. 6. H 2400 during dissolution of the glued core

- Fig. 7. Test with the VŠB – TUO glue during dissolution of the glued core

- Fig. 8. Comparison of dissolving the salt cores in two types of saturated solutions and in pure water

- Fig. 9. Kinetics of dissolution of salt cores in dependence on pH and electric conductance

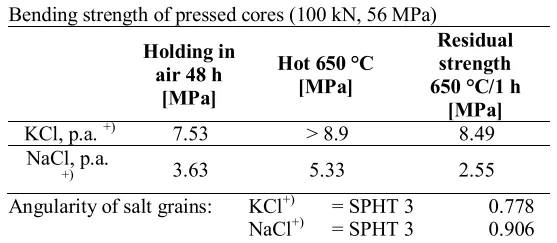

- Table 2. Bending strength of pressed cores (100 kN, 56 MPa)

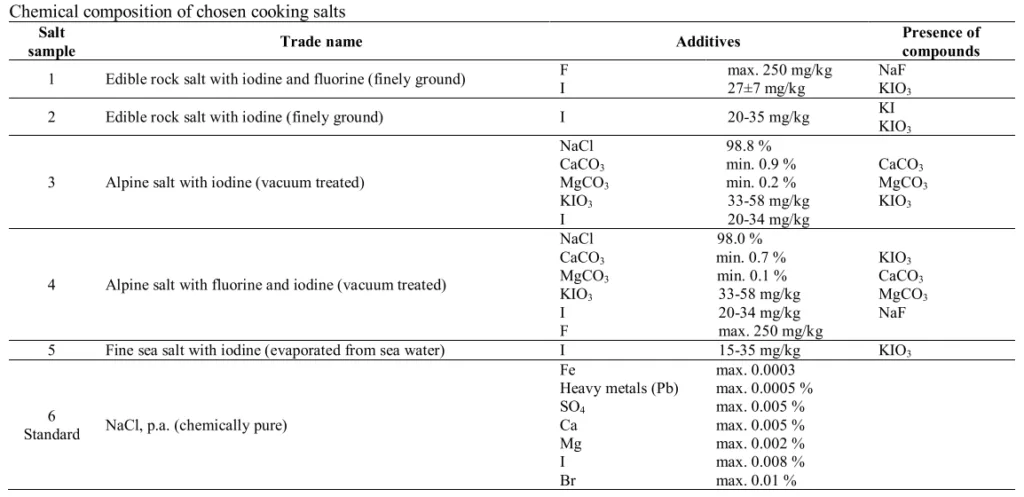

Chemical composition of chosen cooking salts

Chemical composition of chosen cooking salts

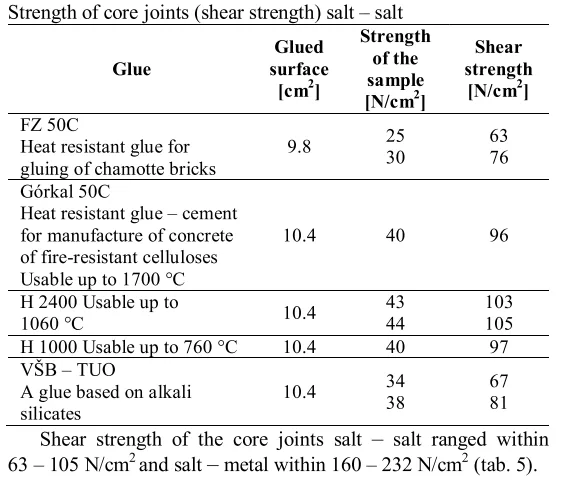

- Strength of core joints (shear strength) salt – salt

- Strength of core joints (shear strength) metal – salt

結果と成果

- 定量的結果: KClコアはNaClコアよりも最大8.9 MPaの曲げ強度を示す(650℃)。アルミナ添加剤を使用することでコア強度が3倍向上。高圧射出コアの気孔率は21.3〜23.5%(見かけ気孔率35〜45%)、曲げ強度は1.5〜3.5 MPa。塩コア接合強度は63〜105 N/cm²(塩-塩)、160〜232 N/cm²(塩-金属)。

- 定性的結果: アルカリシリケートバインダーを使用することでコア強度向上および耐久性改善。様々な塩の結晶形態によってコア強度差が生じる。電気伝導度測定による循環洗浄水の塩分管理による効率的な洗浄システム構築の可能性を示唆。塩コア接合技術開発により複雑な形状のコア作製可能性を確認。

- 技術的成果: 高圧ダイカスト工程に適用可能な新しい可溶性塩コア製造技術の開発。コア強度向上および製造工程の効率化。循環洗浄水管理システムによる廃水処理問題の改善。

著作権と参考文献

この要約は、P. Jelínek、E. Adámková、F. Mikšovský、J. Beňoによる論文「Advances in Technology of Soluble Cores for Die Castings」に基づいて作成されました。

論文出典: (DOI情報は提供されていないため記載できません。PDFファイルを提供いただければDOIを追加できます。)

Copyright © 2025 CASTMAN. All rights reserved.

この要約は上記の論文に基づいて作成されており、商業目的での無断使用は禁じられています。