ゼロ欠陥ダイカスト製造への道:20年間のEU研究プロジェクトから学ぶ未来の鋳造技術

本技術概要は、[Franco Bonollo氏、Nicola Gramegna氏、Lars Arnberg氏]によって執筆され、[The 73rd World Foundry Congress]([2018年])で発表された学術論文「[20 YEARS OF RESEARCH PROJECTS TARGETED TO ZERO DEFECT MANUFACTURING IN DIECASTING]」に基づいています。

キーワード

- 主要キーワード: ゼロ欠陥ダイカスト製造

- 副次キーワード: ハイプレッシャーダイカスト (HPDC), アルミニウム合金, ファウンドリ4.0, プロセスシミュレーション, デジタル変革

エグゼクティブサマリー

- 課題: ハイプレッシャーダイカスト(HPDC)におけるゼロ欠陥製造の達成は、業界の競争力を維持するための長期的かつ体系的な技術革新戦略を必要とする主要な課題です。

- 手法: 本稿では、過去20年間にわたりHPDC技術を体系的に進歩させてきた、欧州連合(EU)が資金提供した主要な研究開発プロジェクトを時系列でレビューしています。

- 重要なブレークスルー: 技術の進化は、基本的なプロセスシミュレーション(ファウンドリ1.0)から、品質と効率を重視した統合的かつデータ駆動型のデジタル製造(ファウンドリ4.0)へと移行しました。

- 結論: HPDC業界においてゼロ欠陥生産という目標を達成するためには、産学官が連携した長期的かつ協調的な研究開発アプローチが不可欠です。

課題:なぜこの研究がHPDC専門家にとって重要なのか

欧州の産業において、アルミニウム鋳造、特にハイプレッシャーダイカスト(HPDC)は、GDPの重要な部分を占めています。過去20年間でこの分野は著しい進化を遂げましたが、国際競争の激化に伴い、常に技術革新が求められています。その進化の主要な原動力の一つが、「ゼロ欠陥製造(ZDM)」という目標の追求です。欠陥のない高品質な製品を安定して供給することは、コスト削減、信頼性向上、そして最終的には市場での競争優位性を確保するために不可欠です。しかし、これを達成するには、個別の技術改善だけでなく、設計、エンジニアリング、製造、ICT技術を含むバリューチェーン全体での協調的な研究開発が必要でした。この論文は、その20年間の道のりを体系的に示しており、私たちが直面する課題解決のヒントを与えてくれます。

アプローチ:研究手法の解明

本稿は、単一の実験的研究ではなく、過去20年間にわたるHPDC分野の技術革新の軌跡を、EUが資金提供した一連の重要な研究プロジェクトを通じて概観するレビュー論文です。各プロジェクトは、特定の技術的課題に対処するために設計されており、その成果が次のイノベーションへと繋がっています。

手法1:Leonardo Pilot Project Coprofound (1999年〜)

鋳造プロセスの知識向上を目的とし、強力なツールとしてのプロセスシミュレーションの利用改善に焦点を当てた、トレーニングと教育をターゲットとしたプロジェクト。

手法2:FP5-IDEAL (2002-2005年)

軽量合金の持続可能な利用を通じて車両の軽量化を目指し、最適化された鋳造アルミニウム部品のための統合開発ルートに特化した研究。

手法3:FP6-NADIA (2006-2010年)

ナノテクノロジー、知識ベースの多機能材料、新しい生産プロセスといった文脈で、軽合金のインテリジェントな加工によって設計・製造される新しい自動車部品の開発に貢献。

手法4:FP7-StaCast (2012-2014年)

アルミニウム鋳造における欠陥・不完全性の分類と、アルミニウム鋳造合金の機械的可能性の評価に関する2つの新しい欧州規格(EN規格)の策定を主導。

手法5:FP7-MUSIC (2012-2016年)

HPDCプロセスのデジタル変革に対応。スマートファクトリーの文脈で、多層制御・認知システムを導入し、生産率主導の製造から品質・効率主導の統合された製造へと転換させることを目指した。

ブレークスルー:主要な発見とデータ

発見1:ファウンドリ1.0から4.0への戦略的進化

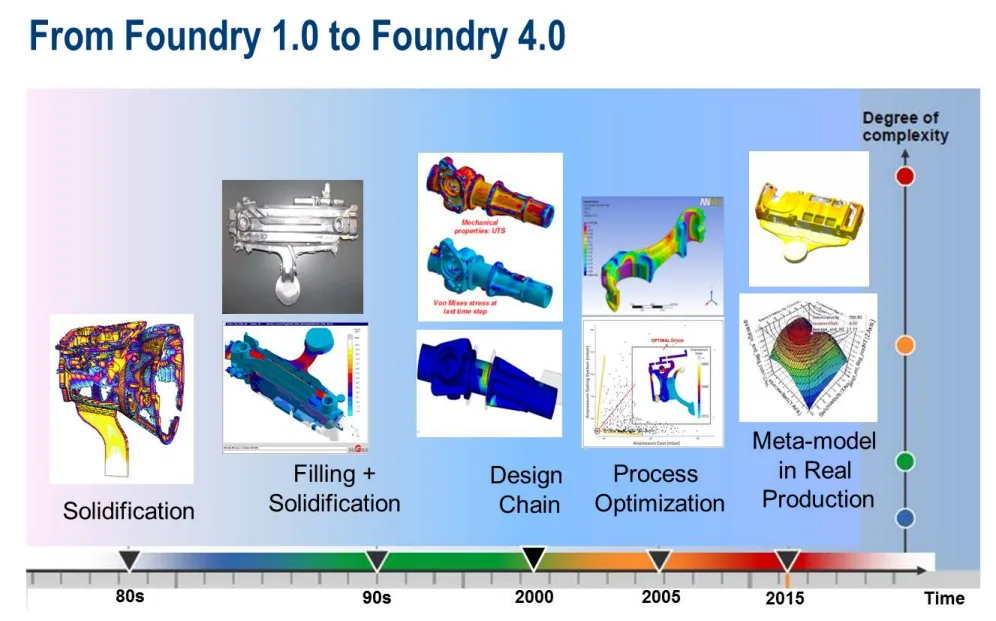

本研究が明らかにした最も重要な発見は、HPDC技術が断片的な改善から、統合されたデジタルエコシステムへと戦略的に進化したことです。論文の図1に示されているように、イノベーションは80年代の単純な「凝固」シミュレーション(ファウンドリ1.0)から始まり、90年代には「充填+凝固」、2000年代には「設計チェーン」、2005年には「プロセス最適化」へと複雑性を増していきました。そして2015年には、MUSICプロジェクトに代表されるように、生産ラインでリアルタイムに活用される「メタモデル」(ファウンドリ4.0)へと進化しました。この進化は、製造業が単なる生産性向上から、品質、効率、カスタマイズを重視するインテリジェントなシステムへ移行したことを明確に示しています。

発見2:協調的研究による業界標準の確立

技術革新は、新しいプロセスだけでなく、共通の言語と評価基準を確立することでも推進されます。FP7-StaCastプロジェクト(2012-2014)の成果は、この点を象徴しています。このプロジェクトを通じて、「アルミニウム鋳造における欠陥および不完全性の分類」と「アルミニウム鋳造合金の機械的可能性の評価」に関する2つの新しいEN規格が策定されました。これは、研究グループ、設計、エンジニアリング、製造企業が協力することで、業界全体の品質基準を引き上げ、サプライチェーン全体でのコミュニケーションを円滑にするための具体的な枠組みが構築されたことを意味します。

研究開発および運用への実践的示唆

- プロセスエンジニア向け: MUSICプロジェクトが目指した多層制御システムの導入は、単なる生産速度の指標を超えて、リアルタイムデータを活用したプロセスの最適化が、品質と効率を両立させる鍵であることを示唆しています。

- 品質管理チーム向け: StaCastプロジェクトによって策定された欠陥分類に関するEN規格は、品質評価の客観性を高め、サプライヤーと顧客間のコミュニケーションを改善するための標準化されたフレームワークを提供します。これは、新しい品質検査基準を策定する上で直接的な指針となり得ます。

- 設計エンジニア向け: IDEALプロジェクトが「統合開発ルート」に焦点を当てたことは、凝固中の欠陥形成に特定の設計上の特徴が影響を与える可能性を示しており、軽量化や鋳造性を最適化するためには、設計の初期段階で製造上の制約や可能性を考慮することが極めて重要であることを示唆しています。

[DETAILED ACADEMIC SUMMARY (AUTHOR'S VOICE),STYLE SHIFT DIRECTIVE]For this entire section ("Paper Details"), you must completely abandon the marketer persona. Your new role is a meticulous academic analyst. Please do not include this directive in this blog content. Your writing style must be formal, objective, precise, and devoid of any marketing or persuasive language. You must emulate the tone and style of the original paper's author as closely as possible. Your goal is to create a summary that the original author would approve of for its fidelity to their work.

論文詳細

20 YEARS OF RESEARCH PROJECTS TARGETED TO ZERO DEFECT MANUFACTURING IN DIECASTING

1. 概要:

- 論文名: 20 YEARS OF RESEARCH PROJECTS TARGETED TO ZERO DEFECT MANUFACTURING IN DIECASTING

- 著者: Franco Bonollo, Nicola Gramegna, Lars Arnberg

- 発表年: 2018

- 発表誌/学会: The 73rd World Foundry Congress, „Creative Foundry"

- キーワード: Aluminium alloys, High Pressure Die casting, Microstructure, Defects & Imperfections, Mechanical behaviour

2. 要旨:

本稿は、過去20年間にわたり欧州で実施された、ダイカストにおけるゼロ欠陥製造(ZDM)を目標とした主要な研究教育プロジェクトを概観するものである。官民の資金提供による研究開発プロジェクトが、インテリジェントで効率的かつ革新的なアルミニウム鋳造業の実現に必要な戦略的要素間の相乗効果をいかにして生み出してきたかを示す。特に、プロセスシミュレーションの活用から始まり、デジタル変革とスマートファクトリーの概念(ファウンドリ4.0)に至るまでの技術革新の道筋を、Leonardo、FP5-IDEAL、FP6-NADIA、FP7-StaCast、FP7-MUSICといった一連のEU資金提供プロジェクトを通じて時系列に詳述する。また、今後の技術的課題についても考察する。

3. 序論:

欧州の産業において金属製造業はGDPの重要な部分を占めており、特にアルミニウム鋳造技術が主導する非鉄鋳物分野は、約2700社によって構成され、2016年には400万トン以上の鋳物を生産している。この分野における主要プロセスであるハイプレッシャーダイカスト(HPDC)は、過去20年間で著しい進化を遂げ、今後も重要な課題に直面している。この進化の主要な原動力の一つは、ゼロ欠陥製造(ZDM)目標の達成に向けた取り組みである。官民の均衡の取れた資金提供による様々な研究開発プロジェクトがイノベーションの創出に大きく貢献してきた。本稿では、過去20年間にこの分野で実施された最も関連性の高いEU資金提供の研究教育プロジェクトをレビューし、インテリジェントで効率的かつ革新的なアルミニウム鋳造業に必要な全ての戦略的要素間で最高の相乗効果を生み出したアプローチを示す。

4. 研究の概要:

研究トピックの背景:

欧州のHPDC産業は、グローバルな競争力を維持し、高品質な製品を供給するために、継続的な技術革新が求められている。その中心的な目標として「ゼロ欠陥製造(ZDM)」が掲げられており、この目標達成が業界全体の進化を牽引してきた。

先行研究の状況:

本稿では、以下の主要な先行研究プロジェクトをレビューの対象としている。

- Leonardo Pilot Project Coprofound (1999年〜): プロセスシミュレーションの活用向上を目的としたトレーニングと教育。

- FP5-IDEAL (2002-2005年): 車両軽量化のための最適化された鋳造アルミニウム部品の統合開発。

- FP6-NADIA (2006-2010年): ナノテクノロジー等を活用した軽合金のインテリジェント加工による新自動車部品開発。

- FP7-StaCast (2012-2014年): アルミニウム鋳物の欠陥分類と機械的可能性評価に関する2つの新しいEN規格の策定。

- FP7-MUSIC (2012-2016年): HPDCプロセスのデジタル変革、スマートファクトリー化、および品質・効率主導型製造への転換。

研究の目的:

本研究の目的は、過去20年間に実施された最も関連性の高いEU資金提供の研究プロジェクトをレビューし、それらがどのように連携して相乗効果を生み出し、アルミニウム鋳造業の革新に貢献したかを示すことである。

中核的研究:

本稿の中核は、これらのプロジェクトが示す「イノベーションの道筋」の分析にある。図1に示されるように、技術の焦点が単純な凝固シミュレーション(ファウンドリ1.0)から、設計、プロセス最適化を経て、リアルタイム生産におけるメタモデルの活用(ファウンドリ4.0)へと、複雑性と統合度を高めながら進化してきた過程を論じている。これらのプロジェクトには総額約2800万ユーロの予算が投じられ、50以上のパートナーが関与し、約3000人月の労力が費やされた。

5. 研究方法論

研究デザイン:

本研究は、1999年から2016年にかけて実施された、HPDC分野における主要な公的資金による研究開発プロジェクトの成果と目的を分析する、後ろ向きのレビュー研究である。

データ収集と分析方法:

データは、LeonardoプログラムおよびEUのフレームワークプログラム(FP5, FP6, FP7)の下で実施された5つの主要プロジェクトの公開報告書、目的、および成果物から収集された。分析は、これらのプロジェクトのテーマ、目標、および技術的焦点が時間とともにどのように進化し、業界のイノベーションに貢献したかを統合的に考察することによって行われた。

研究の対象と範囲:

研究の範囲は、アルミニウム合金のHPDCに関連し、ゼロ欠陥製造を志向した、選ばれたEU資金提供プロジェクトに限定される。個々の実験結果の詳細な分析ではなく、プロジェクト群が示すマクロな技術的・戦略的進化の軌跡に焦点を当てている。

6. 主要な結果:

主要な結果:

- 過去20年間の研究プロジェクトは、HPDC分野における技術革新の明確な道筋、すなわち「ファウンドリ1.0」から「ファウンドリ4.0」への進化を示した。この進化は、断片的なプロセスシミュレーションから、設計、製造、ICTを統合したデジタル主導のインテリジェントな製造システムへの移行を特徴とする。

- FP7-StaCastプロジェクトは、アルミニウム鋳物の欠陥分類と機械的可能性評価に関する2つの新しいEN規格を策定し、業界全体の品質基準の標準化に貢献した。

- FP7-MUSICプロジェクトは、HPDC分野を従来の生産率主導から、品質・効率主導の統合された分野へと転換させることを目指し、デジタル変革の重要性を実証した。

- レビューされたプロジェクト群は、総額約2800万ユーロの予算と約3000人月の労力を伴う大規模な共同作業であり、産学官連携によるイノベーション創出の成功モデルを示した。

Figure Name List:

- Fig. 1. Evolution and Innovation in Aluminium foundry processes: from Foundry 1.0 to Foundry 4.0

7. 結論:

この分野では、いくつかの課題が未解決のままである。マルチスケールでの材料特性と変態プロセス(凝固、冷却、熱処理)を適切に結びつけるためのさらなる知識の獲得が必要である。材料モデリング、プロセスの仮想化、工場のデジタル化は、鋳造所での使用と浸透レベルを高める必要がある。鋳造プロセスに関わる全ての人々のスキルは、新しいプロファイルと能力の特定に強い注意を払いながら、改善・開発されなければならない。今後数年間でこれらの要素をインテリジェントに管理することは、循環型経済に基づくエコサステナビリティ問題や、エネルギー・コストモデルを含む意思決定支援システムの採用も考慮に入れ、グローバル市場およびサプライチェーンにおける競争力を生み出すであろう。

8. 参考文献:

- [1] Bonollo, F., Gramegna, N., Timelli, G. (2015), High-pressure die-casting: Contradictions and challenges, JOM, 67 (5), pp. 901-908.

- [2] F. Bonollo & G. Timelli editors (2014): Aluminium alloy castings: the EU StaCast guide to defects classification, mechanical potential and design issues, Assomet Servizi srl, Milano

- [3] F. Bonollo & N. Gramegna editors (2014), The MUSIC guide to key-parameters in High Pressure Die Casting, Assomet Servizi srl, Milano

- [4] N. Gramegna & F. Bonollo editors (2016), Smart Control and Cognitive System applied to the HPDC Foundry 4.0, Assomet Servizi srl, Milano

専門家Q&A:よくある質問への回答

Q1: なぜこの論文は特にEUが資金提供したプロジェクトに焦点を当てているのですか?

A1: この論文がEU資金提供プロジェクトに焦点を当てているのは、それらが官民の資金提供がバランス良く組み合わされたモデルであり、バリューチェーン全体にわたる研究グループ、設計、エンジニアリング、製造企業間の相乗効果を生み出し、イノベーションを成功裏に創出してきたからです。これは、単独の企業や研究機関では達成が困難な、体系的かつ長期的な技術革新を推進する上で効果的なアプローチであることを示しています。

Q2: MUSICプロジェクトが示した、HPDC分野における重要な焦点の転換とは何ですか?

A2: MUSICプロジェクトが示した重要な転換は、HPDC分野を従来の「生産率主導」から「品質・効率主導かつ統合志向」の分野へと変革させた点です。これは、単に多くの部品を速く作ることから、高品質な部品を効率的に、かつカスタマイズやエネルギー効率も考慮して製造することへのパラダイムシフトを意味します。具体的には、ファウンドリ4.0へのデジタル変革を推進し、その潜在能力を最大限に引き出すことを目指しました。

Q3: StaCastプロジェクトによって策定された新しいEN規格は、具体的に何に関するものですか?

A3: StaCastプロジェクトによって策定された2つの新しいEN規格は、「アルミニウム鋳物における欠陥および不完全性の分類」と、「アルミニウム鋳造合金の機械的可能性の評価」に関するものです。これにより、業界全体で欠陥を評価し、材料のポテンシャルを議論するための共通の基準が設けられ、品質管理の精度向上とサプライチェーン内での円滑なコミュニケーションに貢献します。

Q4: 論文の図1に示されている「ファウンドリ1.0から4.0」への進化は、実務上では何を意味しますか?

A4: これは、プロセス制御の複雑性と統合度が段階的に向上したことを意味します。実務上では、80年代の単純な凝固シミュレーション(ファウンドリ1.0)から、充填解析、設計チェーンの統合、プロセス全体の最適化へと進みました。最終的にファウンドリ4.0では、生産中にリアルタイムでデータを活用し、メタモデルに基づいてプロセスを最適化する、よりインテリジェントで予知的な製造システムへの移行を意味します。

Q5: 20年間の研究を経ても、なお残されている主な課題は何ですか?

A5: 論文では、主に3つの課題が残されていると指摘しています。第一に、マルチスケールでの材料特性(ミクロ組織など)と製造プロセス(凝固、熱処理など)を正確に関連付けるためのさらなる知見。第二に、材料モデリングやプロセスの仮想化といったデジタルツールの、実際の鋳造現場でのさらなる普及と活用。第三に、これらの新しい技術を使いこなすための、現場作業者から技術者に至るまでのスキルと能力の開発です。

結論:より高い品質と生産性への道を切り拓く

本稿で概説された20年間の研究の軌跡は、ゼロ欠陥ダイカスト製造という目標が、一朝一夕に達成されるものではなく、継続的かつ協調的なイノベーションの積み重ねによってのみ到達可能であることを示しています。基本的なシミュレーションから始まり、ファウンドリ4.0というデジタル統合された製造システムへと至る進化は、HPDC業界が直面する品質、効率、コストの課題に対する強力な解決策を提供します。この研究から得られる実践的な知見は、日々の研究開発や製造オペレーションを改善するための貴重な指針となるでしょう。

CASTMANでは、最新の業界研究を応用し、お客様の生産性と品質の向上を支援することに尽力しています。この論文で議論された課題がお客様の事業目標と一致する場合、これらの原則をお客様の部品にどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、"[Franco Bonollo氏、Nicola Gramegna氏、Lars Arnberg氏]"による論文"[20 YEARS OF RESEARCH PROJECTS TARGETED TO ZERO DEFECT MANUFACTURING IN DIECASTING]"に基づく要約および分析です。

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。

Copyright © 2025 CASTMAN. All rights reserved.