亜鉛ダイカストのクリープ挙動を解明:時効処理と肉厚が長期信頼性に与える影響

本技術概要は、F. E. Goodwin氏、L. H. Kallien氏、W. Leis氏によって執筆され、[北米ダイカスト協会(NADCA)]([2016]年)で発表された学術論文「Interaction of Creep and Ageing Behaviors in Zinc Die Castings」に基づいています。

![Figure 2- Primary (left) and eutectic phase (right) in Alloy 5 dark: Al-rich, bright: Zn-rich [8]](https://castman.co.kr/wp-content/uploads/image-3301.webp)

キーワード

- 主要キーワード: 亜鉛ダイカストのクリープ挙動

- 副次キーワード: 時効処理, 合金5, 高流動性HF合金, クリープ耐性, 肉厚効果, 銅含有量

エグゼクティブサマリー

- 課題: 亜鉛ダイカスト部品の長期的な寸法安定性と信頼性は、特に時効処理後や高温環境下でのクリープ(時間経過に伴う変形)によって制限されています。

- 手法: 5種類の主要な亜鉛合金(Alloy 3, 5, 2, ZA-8, HF)に対し、鋳放しおよび人工時効処理を施した試験片を用いて、様々な応力、温度、肉厚条件下でクリープ試験を実施しました。

- 重要な発見: 人工時効処理は、短期間の引張特性を安定させる一方で、20時間以上の長時間の時効処理はクリープ耐性を著しく低下させ、クリープ速度を最大50倍増加させることが明らかになりました。

- 結論: 亜鉛ダイカスト部品の長期的なクリープ性能を最大化するためには、合金選定(特に銅含有量)、肉厚設計、そして時効処理の条件を慎重に管理することが極めて重要です。

課題:なぜこの研究がHPDC専門家にとって重要なのか

亜鉛ダイカスト合金は、その優れた強度、剛性、および製造の容易さから広く利用されています。しかし、一定の荷重下で長時間使用されると、特に高温環境下では「クリープ」と呼ばれる緩やかな変形が生じ、部品の寸法精度や機能性を損なう可能性があります。多くのエンジニアは、製品の安定化のために時効処理(熱処理)を行いますが、この処理が長期的なクリープ特性にどのような影響を与えるかについては、これまで十分に解明されていませんでした。この知識の欠如は、特に信頼性が最優先される用途において、予期せぬ故障や性能低下のリスクを生み出していました。本研究は、この重要な課題に取り組み、時効、合金組成、製品設計がクリープ挙動に与える複雑な相互作用を明らかにすることを目的としています。

アプローチ:研究手法の解明

本研究の信頼性は、その厳密な実験計画に基づいています。研究者たちは、亜鉛ダイカスト業界で広く使用されている5種類の合金のクリープ挙動を体系的に評価しました。

方法1:合金の選定と試験片の準備

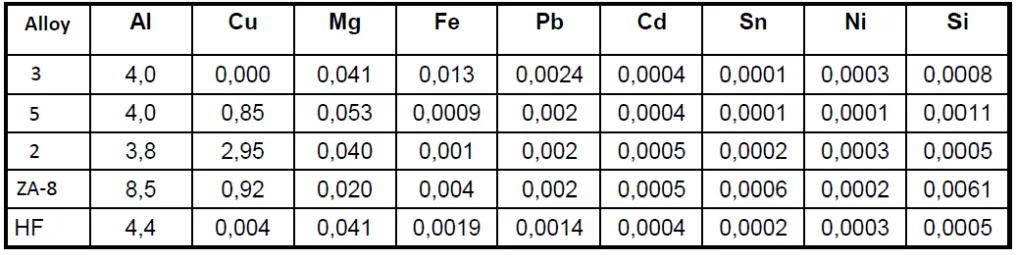

- 材料: 一般的なZamak合金であるAlloy 3、Alloy 5、Alloy 2、高アルミニウム合金であるZA-8、そして新しい高流動性(HF)合金が使用されました。各合金の正確な化学組成はTable 1に示されています。

- 試験片: 各合金から、肉厚1.5 mmおよび3.0 mm(Alloy 5の場合)の試験片が作製されました。試験片は「鋳放し(as-cast)」の状態と、105°Cで最長1000時間にわたる「人工時効処理(artificially aged)」を施した状態の両方で評価されました。

方法2:クリープ試験の実施

- 装置: 一定の荷重を長時間維持できる専用のクリープ試験装置が使用されました。

- 主要変数: 試験は、室温(RT)および高温(+85°C)の2つの温度条件下で実施されました。印加される応力は、室温では40 MPaから100 MPa、+85°Cでは12 MPaから50 MPaの範囲で設定されました。試験片の伸びは最大20%まで継続的に測定されました。

重要な発見:主要な結果とデータ

本研究は、亜鉛ダイカスト部品の設計と製造プロセスに直接影響を与える、いくつかの重要な知見を明らかにしました。

発見1:人工時効処理がクリープ耐性に与える逆説的な影響

一般的に、時効処理は材料を安定させると考えられていますが、クリープに関しては逆効果となる場合があることが示されました。Figure 15が示すように、Alloy 5を105°Cで人工時効処理した場合、20時間以上経過するとクリープ速度が急激に増加し始め、1000時間後には24時間時効処理したサンプルと比較して約50倍も高くなりました。これは、時効プロセス中に合金元素が亜鉛素地から枯渇し、微細構造が変化することで、クリープ変形に対する抵抗が低下するためです。

発見2:肉厚と銅(Cu)含有量の決定的な役割

製品設計と材料選択がクリープ性能に大きく寄与することが定量的に示されました。

- 肉厚の影響: Figure 16は、Alloy 5において、肉厚3.0 mmの試験片は1.5 mmの試験片よりもクリープ速度が低いことを示しています。これは、肉厚が大きいほど冷却速度が遅くなり、結果として結晶粒が粗大化し、クリープ変形が起こりにくい微細構造が形成されるためです。

- 銅含有量の影響: Figure 17は、5つの合金のクリープ速度を比較したものです。銅(Cu)を約3%含むAlloy 2は、銅を含まないAlloy 3と比較してクリープ速度が約4分の1に抑えられており、調査された合金の中で最も優れたクリープ耐性を示しました。銅は亜鉛結晶内での原子の拡散を妨げ、クリープ変形を抑制する上で極めて効果的です。

研究開発および製造オペレーションへの実践的な示唆

本論文の知見は、亜鉛ダイカストに関わる様々な専門家にとって、具体的で実行可能な指針を提供します。

- プロセスエンジニア向け: この研究は、時効処理(熱処理)の時間がクリープ耐性に大きな影響を与えることを示唆しています。特に20時間以上の高温時効はクリープ性能を低下させる可能性があるため、時効処理のパラメータ(時間と温度)は、短期的な寸法安定性だけでなく、長期的なクリープ特性も考慮して最適化する必要があります。

- 品質管理チーム向け: 論文のFigure 15とFigure 17のデータは、時効条件や合金の銅含有量がクリープ速度に与える影響を明確に示しており、これらは新しい品質検査基準を策定する際の重要な情報となり得ます。特定の用途向け部品の受け入れ基準として、クリープ試験を導入することが考えられます。

- 設計エンジニア向け: この発見は、部品の肉厚が凝固中の微細構造、ひいてはクリープ性能に影響を与えることを示しています。クリープが懸念される箇所では、肉厚を増やすことが有効な設計対策となり得るため、初期設計段階での貴重な検討事項となります。

[DETAILED ACADEMIC SUMMARY (AUTHOR'S VOICE),STYLE SHIFT DIRECTIVE]For this entire section ("Paper Details"), you must completely abandon the marketer persona. Your new role is a meticulous academic analyst. Please do not include this directive in this blog content. Your writing style must be formal, objective, precise, and devoid of any marketing or persuasive language. You must emulate the tone and style of the original paper's author as closely as possible. Your goal is to create a summary that the original author would approve of for its fidelity to their work.

論文詳細

Interaction of Creep and Ageing Behaviors in Zinc Die Castings

1. 概要:

- 論文名: Interaction of Creep and Ageing Behaviors in Zinc Die Castings

- 著者: F. E. Goodwin, L. H. Kallien, W. Leis

- 発表年: 2016

- 発表ジャーナル/学会: NORTH AMERICAN DIE CASTING ASSOCIATION (NADCA)

- キーワード: Zinc casting alloy, creep properties, room temperature ageing, section thickness, high fluidity alloy

2. 要旨:

米国エネルギー省およびNADCA技術管理グループからの資金提供に基づく亜鉛鋳造合金の研究は、近年、新しいHF(高流動性)合金とAlloy 5のクリープ特性データのさらなる開発に焦点を当ててきた。HF合金については、室温での時効およびクリープに関する結果が拡張された。Alloy 5の鋳造品肉厚がクリープ特性に与える影響は現在調査中であり、利用可能なデータと分析について記述する。これらの新しい結果は、他の亜鉛合金データとの関連で位置づけられ、観測された結果の科学的根拠に基づく説明も含まれる。

3. 緒言:

近年の亜鉛合金に関する研究は、高温用途向けの耐クリープ性組成と、超薄肉ダイカスト技術向けの高流動性組成の両方に焦点を当ててきた。Zamakファミリー合金は、低コスト、高強度、高剛性といった魅力的な工学的特性の組み合わせを持ち、ホットチャンバーダイカストマシンでの大量生産に適している。しかし、高温での適用はクリープ特性によって制限される。過去の研究では、主要合金元素であるAlの組成を増加させる(ZA合金)、あるいはLi, Cr, Ti, CaやAl, Ba, Co, Cu, Mg, Niといった他の合金元素を少量添加することにより、亜鉛基合金のクリープ特性が改善されることが見出されている。本稿で報告される研究では、Table 1に示す合金組成が用いられた。HF合金は低Mg含有量で高い鋳造流動性を示すが、本研究ではMgは通常のZamakレベルに維持された。

4. 研究の概要:

研究トピックの背景:

亜鉛ダイカスト合金は、その優れた機械的特性と生産性から広く利用されているが、高温下や長期荷重下でのクリープ変形がその適用範囲を制限する一因となっている。特に、クリープ耐性の向上と、薄肉製品の製造を可能にする高流動性の両立が業界の課題であった。

従来の研究の状況:

従来の研究では、アルミニウム(Al)や銅(Cu)などの合金元素の添加によるクリープ耐性の向上が報告されている(例:ZA合金、ACuZinc合金)。また、マグネシウム(Mg)含有量を低減し、Al含有量を増加させることで流動性を改善する試みも行われ、HF合金が開発された。しかし、これらの合金における時効処理とクリープ挙動の相互作用、特に鋳造品の肉厚のような微細構造に影響を与える因子との関連性については、さらなるデータが必要とされていた。

研究の目的:

本研究の目的は、主要な亜鉛ダイカスト合金(Alloy 3, 5, 2, ZA-8)および新しい高流動性(HF)合金について、クリープと時効の挙動の相互作用を明らかにすることである。特に、HF合金のクリープ特性データを拡張し、Alloy 5における鋳造品の肉厚がクリープ特性に与える影響を調査し、観測された現象について科学的根拠に基づいた説明を提供することを目指す。

中核的研究:

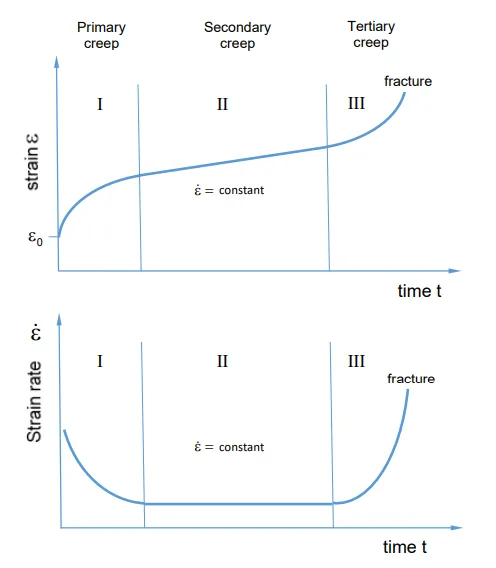

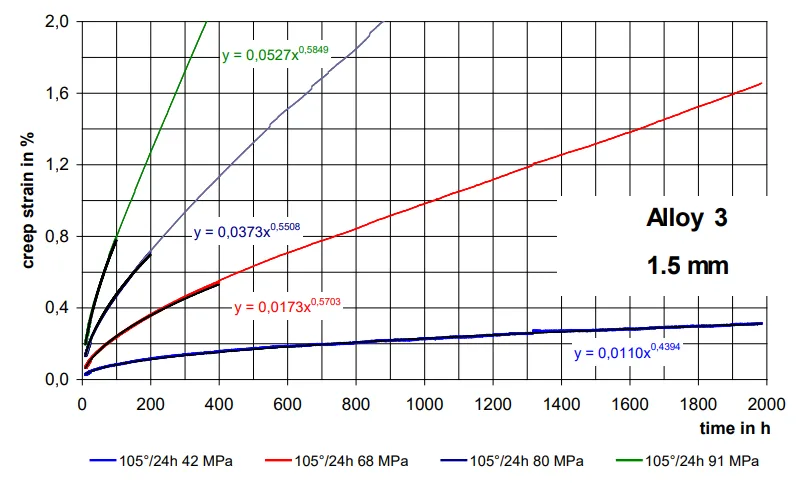

研究の中核は、5種類の亜鉛合金(Alloy 3, 5, 2, ZA-8, HF)の鋳放し材および人工時効処理材を用いたクリープ試験である。試験は室温および+85°Cで、様々な応力レベルで実施された。一次クリープ挙動はべき乗則関数を用いて数学的に記述され、合金組成(特にCu含有量)、時効時間、試験温度、および鋳造品肉厚がクリープ速度に与える影響が定量的に評価された。

5. 研究方法

研究デザイン:

本研究は、一定荷重下での材料の時間依存性塑性変形(クリープ)を評価する実験的アプローチを採用した。5種類の亜鉛合金について、鋳造条件(鋳放し、人工時効)、試験温度、印加応力、試験片肉厚をパラメータとしてクリープ挙動を測定し、比較分析を行った。

データ収集・分析方法:

データ収集は、専用のクリープ試験装置を用いて、試験片の伸びを時間に対して記録することにより行われた。収集されたデータは、一次クリープ段階におけるひずみ(ε)と時間(t)の関係を記述するべき乗則関数(ε = c · t^a)および、二次クリープ段階におけるNortonの式を用いて分析された。これにより、各条件下でのクリープ速度、応力指数n、およびべき乗則の指数aが算出された。

研究対象と範囲:

研究対象は、Table 1に示される化学組成を持つAlloy 3, 5, 2, ZA-8, HFの5種類の亜鉛ダイカスト合金である。研究範囲は、室温および+85°Cにおけるクリープ挙動の評価に限定される。特に、一次クリープ段階の挙動、および時効処理、肉厚、合金組成がクリープ特性に与える影響に焦点を当てている。最大伸び20%までの範囲で評価され、三次クリープ段階は観測されなかった。

6. 主要な結果:

主要な結果:

- 試験された全ての亜鉛ダイカスト合金は、ひずみ硬化によりクリープ速度が著しく減少する明瞭な一次クリープ段階を示し、その挙動はべき乗則関数(Equation 2)で数学的に表現できる。

- 合金5において、105°Cでの人工時効は、20時間以上でクリープ速度を増加させ、1000時間後には鋳放しサンプルよりも高いクリープ速度を示した(Figure 15)。

- 合金5では、肉厚が厚い(3.0 mm)方が薄い(1.5 mm)方よりもクリープ速度が低かった。これは、より粗大な微細構造に起因する(Figure 16)。

- 銅(Cu)含有量はクリープ速度に大きな影響を与え、Cu含有量が最も高いAlloy 2が最も低いクリープ速度を示した。Alloy 3とAlloy 2の間では、クリープ速度に4倍の差が見られた(Figure 17)。

- Nortonの式における応力指数nは、室温・1.5 mm肉厚の条件で5.7から7.6の範囲にあり(Table 3)、観測されたクリープメカニズムがべき乗則クリープであることを示唆している(Figure 18)。

Figure Name List:

- Figure 1: Ragone fluidity distances of Alloy 7, HF and Superloy, cast at 435°C

- Figure 2- Primary (left) and eutectic phase (right) in Alloy 5 dark: Al-rich, bright: Zn-rich [8]

- Figure 3- Typical creep curve of Zn-alloys

- Figure 4- Creep rates from all measured alloys calculated utilizing equation 3

- Figure 5- Room temperature creep behavior for Alloy 3 after artificial ageing (105°C / 24 h)

- Figure 6- Creep behaviour for Alloy 3 after artificial ageing (105°C / 24 h), log-log scale

- Figure 7- Room temperature creep behavior for Alloy 5 after artificial ageing (105°C / 24 h)

- Figure 8- Room temperature creep behavior for Alloy 2 after artificial ageing (105°C / 24 h)

- Figure 9- Room temperature creep behavior for ZA8 naturally aged over 6 years after artificial ageing (105°C / 24h)

- Figure 10- Room temperature creep behavior for HF alloy as cast and artificially aged 3 days at 105°C

- Figure 11- Creep behavior Alloy 5 at elevated temperatures as cast and artificially aged 7 days at 95°C

- Figure 12- Creep elongation as a function of time and stress of Alloy 5 at +85°C

- Figure 13- Creep rate of Alloy 5 for two testing temperatures

- Figure 14- Stress exponent n for Alloys 2, 3 and 5, as a function of creep strain

- Figure 15- Room temperature creep rate versus ageing time as a function of wall thickness, Alloy 5

- Figure 16- Creep strain as a function of wall thickness, Alloy 5 artificially aged at 105°C / 24 h

- Figure 17- Creep rate with 60 MPa stress at room temperature and 1.5 mm wall thickness after 1 % creep strain (artificially aged 24h/105°C, ZA8 with 6 years natural ageing)

- Figure 18- 2D creep deformation mechanism map for coarse pure Zinc, red frame means the region researched in the project [11]

![Figure 18- 2D creep deformation mechanism map for coarse pure Zinc, red frame means the region researched in the project [11]](https://castman.co.kr/wp-content/uploads/image-3299.webp)

7. 結論:

試験された全ての亜鉛ダイカスト合金は、クリープ変形中に同様の挙動を示し、ひずみ硬化によりクリープ速度が著しく減少する明瞭な一次クリープ段階を持つ。一次クリープはべき乗則関数(Equation 2)で数学的に表現できる。係数"c"は応力、温度、微細構造(肉厚、ダイス温度)、合金種に依存する。指数"a"は応力への依存性は小さいが、適用温度と合金種に敏感である。最大のクリープ耐性を得るためには、高いCu含有量を持つZn合金を、粗大な微細構造(厚い肉厚、高いダイス温度で製造)で用いることが必要である。100°Cで1日以上、または100°Cを超える温度での人工時効は、クリープ耐性を低下させる。

8. 参考文献:

- F. Porter, Zinc Handbook: properties, processing, and use in design, Marcel Dekker, New York, NY, 1991.

- S.D. Galvez, PhD Thesis, University of Liege, Belgium, 1984.

- M.D. Rashid, M.S. Hanna, US Patent, (4,990,310), 1991.

- Benson, J.M., Hope, D., and Goodwin, F.E., "Development of a Creep Resistant Hot Chamber Die Casting Zinc Alloy," NADCA 2000 Conference, Nov. 6-7, 2000, Rosemont, IL

- Benson, J.M., Hope, D., Stander, C.M. and Goodwin, F.E., "Assessment of Experimental Near-Eutectic Zn-Al-Cu Casting Alloys", 23rd NADCA Congress, Chicago, IL, June 13-15, 2004.

- Anderson, E.A. and Werley, G.L., "The Effect of Variations in Aluminum Content on the Strength and Permanence of the A.S.T.M. No. XXIII Zinc Die-Casting Alloy", Proceedings of the American Society for Testing Materials, Philadelphia, PA, 1934.

- Friebel, V.R. and Roe, W.P., "Fluidity of Zinc-Aluminum Alloy", Modern Castings, September 1962, pp. 117-120.

- F.E. Goodwin, K. Zhang, A. Filc, N-Y Tang, R. Holland, W. Dalter and T. Jennings, "Progress and Development of Thin Section Die Casting Technology," Proceedings of 110th Metalcasting Conference, North American Die Casting Association, Columbus, OH, April 18-21, 2006.

- Rollez, D., Gilles, M., Erhard, N., "Ultra Thin Wall Zinc Die Castings", Die Casting Engineer, March 2003, pp32-35

- J.M. Gobien, “Creep Properties of Zinc-Aluminum casting alloys a function of grain size, Ph.D. thesis, North Carolina State Univ., 2010, summarized in J.M. Gobien, R.O. Scattergood, F.E. Goodwin, C.C. Koch, "Mechanical Behavior of Bulk Ultra-fine-grained Zn-Al die-Casting Alloys,” Materials Science and Engineering, 2009, Vol. 518, No. 1-2, pp. 84-88.

- H.J. Frost, M.F. Ashby, Deformation Mechanism Maps: The Plasticity and Creep of Metals and Ceramics, Pergamon, Oxford, U.K., 1982.

- F. E. Goodwin, L. H. Kallien, W. Leis, "New Mechanical Properties Data for Zinc Casting Alloys, Proceedings NADCA 2014 Die Casting Congress, Milwaukee, WI, USA, pps. T14-032.

- Cyril Stanley Smith, “Al-Cu-Zn“ in “Constitution of Ternary Alloys, Metals Handbook, 1948 edition, p. 1244

専門家Q&A:よくある質問への回答

Q1: なぜ長時間の人工時効処理が、クリープ耐性を逆に低下させるのですか?

A1: 論文によると、この現象は微細構造の変化に起因します。時効プロセスが進行すると、亜鉛の結晶格子内に固溶していたアルミニウム(Al)や銅(Cu)といった合金元素が枯渇し、別の相(例えばCuリッチなイプシロン相)を形成します。これにより、原子の拡散を妨げていた格子内の歪みが減少し、結果としてクリープ変形が起こりやすくなります。つまり、短期的な強度を安定させる時効処理が、長期的にはクリープ耐性を弱めるという逆説的な結果につながるのです。

Q2: この研究で観察された亜鉛合金の主要なクリープメカニズムは何ですか?

A2: 論文で示されたデータ、特にTable 3の応力指数nが5.7~7.6という値であること、そしてFigure 18の変形機構マップから、調査された条件下での主要なクリープメカニズムは「べき乗則クリープ(Power-law creep)」であると結論付けられています。これは、転位の上昇運動が変形を律速するメカニズムであり、Cobleクリープ(粒界拡散)やNabarro-Herringクリープ(体積拡散)といった他のメカニズムは観測されませんでした。

Q3: なぜ部品の肉厚がクリープ挙動に影響を与えるのですか?

A3: 肉厚はダイカスト部品の冷却速度を決定する重要な要素です。論文のFigure 16の結果が示すように、肉厚が厚い(3.0 mm)部品は冷却速度が遅くなるため、結晶粒がより大きく成長します。結晶粒が粗大であるほど、クリープ変形の一因となる粒界すべりが起こりにくくなります。その結果、肉厚が厚い部品は、肉厚が薄く結晶粒が微細な部品に比べて、より高いクリープ耐性を示すことになります。

Q4: クリープ耐性の観点から、この研究で最も優れていた合金はどれですか?その理由は何ですか?

A4: Figure 17の比較データによると、調査された5つの合金の中で最も優れたクリープ耐性を示したのはAlloy 2でした。その主な理由は、約2.95%という高い銅(Cu)含有量にあります。銅原子は亜鉛原子よりもサイズがわずかに大きく、亜鉛の結晶格子内に存在することで格子を歪ませ、クリープ変形の駆動力となる原子の拡散を効果的に抑制します。このため、銅含有量が高い合金ほど、クリープ変形に対する抵抗が強くなります。

Q5: 一次クリープの挙動を予測することは可能ですか?

A5: はい、可能です。論文では、試験された全ての合金の一次クリープ挙動が、ε = c · t^a というべき乗則関数(Equation 2)で非常に良く記述できることが示されています。係数"c"は応力、温度、微細構造(肉厚など)に依存し、指数"a"は主に温度と合金種に依存します。これらのパラメータを実験的に決定することで、特定の条件下での一次クリープ変形を数学的に予測し、製品設計に活用することができます。

結論:より高い品質と生産性への道筋

本研究は、亜鉛ダイカストのクリープ挙動という長年の課題に対し、時効処理、合金組成、そして製品の物理的設計がどのように相互作用するかを明確にしました。特に、長時間の時効処理がクリープ耐性を低下させるという発見は、従来の常識を覆す重要な知見です。最高のクリープ性能を達成するためには、高い銅含有量の合金を選定し、肉厚を最適化し、時効処理の条件を厳密に管理することが不可欠です。これらの要素を統合的に考慮することで、より信頼性が高く、長寿命な亜鉛ダイカスト部品の製造が可能になります。

CASTMANでは、最新の業界研究を応用し、お客様の生産性と品質の向上を支援することをお約束します。本稿で議論された課題がお客様の事業目標と合致する場合、これらの原理をいかにお客様の部品に適用できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、F. E. Goodwin氏らによる論文「Interaction of Creep and Ageing Behaviors in Zinc Die Castings」に基づく要約および分析です。

ソース: [NADCA (North American Die Casting Association) 2016 Congress & Tabletop]

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。

Copyright © 2025 CASTMAN. All rights reserved.