鋼インゴットの収縮欠陥を克服:低融点材料を用いた革新的な鋳造シミュレーション

この技術概要は、E. Kantoríková氏およびJ. Moravec氏によって執筆され、「ARCHIVES of FOUNDRY ENGINEERING」(2024年)に掲載された学術論文「Research of Casting and Solidification of Steel Ingots by Application of Low-Melting Materials」に基づいています。

![Fig. 1. Scheme of the structure in the ingot Area 1 Thin outer

layer of fine, very clear polyhedral grains; Area 2 Columnar long

axis, still very clear crystals; Area 3 Thick polyhedral grains;

Area 4 Globular grains transformed into pyramid shape in bottom

part of ingot; Area 5 Small zone just under the head of ingot; Area

6 Minimal homogeneity; Area 7 Head of ingot with shrinkage

[23]](https://castman.co.kr/wp-content/uploads/image-3293.webp)

キーワード

- 主要キーワード: 鋼インゴット鋳造

- 副次キーワード: 凝固シミュレーション, 収縮欠陥, 低融点材料, ステアリン, 鋳造プロセス

エグゼクティブサマリー

- 課題: 鋼インゴット鋳造は収縮欠陥に悩まされており、高温でのプロセス研究は高コストで複雑、かつ非現実的です。

- 手法: 研究者らは、低融点材料であるステアリンを用いて、低温で金型内での鋼の鋳造と凝固をシミュレーションしました。

- 主要なブレークスルー: ステアリンの物理的特性と収縮挙動は溶鋼に匹敵し、金型内での鋳鋼の実際の挙動を正確に捉えることに成功しました。

- 結論: この低コストでシンプルかつ安全な手法は、鋼インゴットの収縮を研究・予測するための実用的な方法を提供し、産業応用にも適しています。

課題:この研究がHPDC専門家にとって重要な理由

鋳造生産における大きな損失は、凝固中に発生する欠陥に起因します。特に鋼インゴットの製造では、不適切で方向性のない凝固が様々な鋳造欠陥の原因となります。従来、これらの現象を研究するための実用試験は、高温での作業が必要なため非常に高価で、技術的に複雑であり、環境にも負荷をかけます。多くの企業にとって、実際の生産ラインで試行錯誤を繰り返すことは、コストと時間の両面で大きな負担となっています。「はい、これは私が直面している問題だ」と感じるエンジニアは少なくないでしょう。この研究は、高価な実用試験や複雑なシミュレーションに代わる、よりシンプルで安価、かつ実用的なアプローチの必要性から生まれました。

アプローチ:方法論の解明

この研究では、実際の鋼の鋳造プロセスを、安全かつ低コストで再現するための独創的な物理的シミュレーション手法が採用されました。

手法1:材料と金型 - 試験材料: パルミチン酸とステアリン酸の混合物である「ステアリン」が使用されました。融点は55~60°Cで、溶鋼と類似した収縮挙動を示します。 - 金型: H11鋼製のボトル形状の金型が使用されました。この形状は、収縮をインゴットの上部に集中させるために意図的に設計されています。鋳造前に、鋳物と金型の分離を容易にするため、金型内壁にシリコンオイルが塗布されました。

手法2:データ収集 - 温度測定: 鋳造されたステアリンインゴットの中心部と壁面付近に熱電対が設置されました。ALMENO 2890-9 Ahlbonn測定ステーションを用いて、充填から周囲温度まで冷却される過程の温度変化が継続的に監視されました。 - 鋳造条件: ステアリンは60°Cで重力鋳造され、金型の充填時間は20秒でした。

手法3:数値シミュレーションによる検証 - ソフトウェア: 実験結果の妥当性を検証するため、有限要素法を用いる数値鋳造シミュレーションソフトウェア「ProCast」が使用されました。これにより、ステアリンの凝固プロセスと高炭素鋼の凝固プロセスが比較されました。

ブレークスルー:主要な発見とデータ

本研究は、低融点材料を用いたシミュレーションの有効性を、具体的なデータと視覚的な証拠によって明らかにしました。

発見1:実験による正確な温度プロファイルの取得

実験では、ステアリンインゴットの冷却プロセス中の温度変化が正確に記録されました。図3に示すように、インゴットの中心部(center)と壁面付近(wall)の温度曲線は、凝固が壁面から中心に向かって進行する様子を明確に示しています。壁面付近の温度は急激に低下する一方、中心部の温度は緩やかに低下し、凝固潜熱の放出による一時的な温度停滞も観測されました。これは実際の金属の凝固挙動と一致しています。

発見2:目視可能な収縮とシミュレーションによる高い相関性

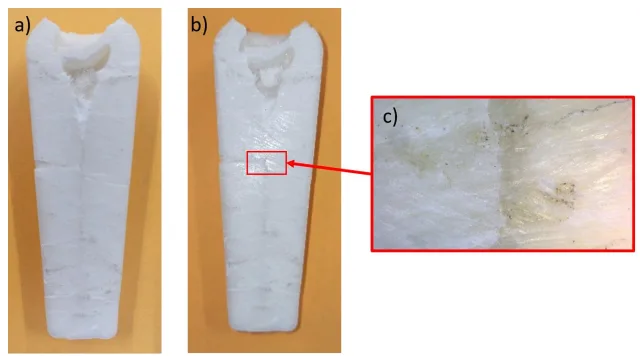

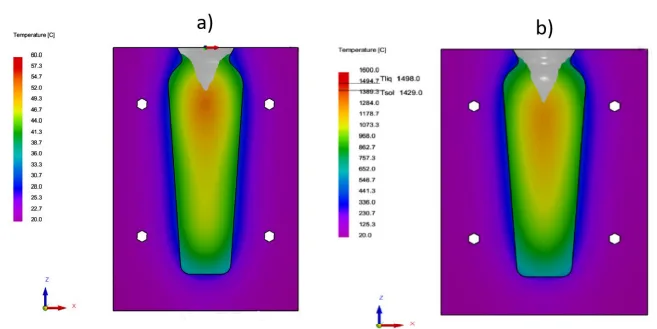

ステアリンインゴットが冷却・凝固するにつれて、体積収縮が起こり、金型壁とインゴット本体の間に明確な隙間(ギャップ)が形成されました。この現象は肉眼で容易に観察でき、図4に示されています。さらに、ProCastソフトウェアによる数値シミュレーション(図5)では、ステアリンの凝固プロセス(a)と高炭素鋼の凝固プロセス(b)の間に、温度スケールは異なるものの、凝固パターンに顕著な類似性があることが確認されました。これにより、ステアリンを用いた物理シミュレーションが、鋼の鋳造現象を研究するための有効な手法であることが証明されました。

研究開発および運用への実践的な示唆

本研究の結果は、鋳造現場のさまざまな専門家にとって、具体的で実用的な知見を提供します。

- プロセスエンジニア向け: この研究は、ステアリンのような低コストのシミュレーション材料を使用することで、高価な鋼の試作を行う前に、金型設計(例:論文で言及された幅広のネック部)や鋳造パラメータを最適化し、収縮欠陥の発生を抑制できる可能性を示唆しています。

- 品質管理チーム向け: 論文の図3(温度曲線)と図4(収縮の形成)のデータは、冷却速度が欠陥形成にどのように影響するかを理解するための具体的なモデルを提供します。これは、実際の鋼インゴットの新しい品質検査基準を策定する上で有益な情報となり得ます。

- 設計エンジニア向け: この発見は、金型の形状(ボトル形状)が収縮の位置と深刻さに直接関連していることを示しています。これにより、内部欠陥を最小限に抑えるために、凝固挙動を金型や鋳物の初期設計段階で考慮することの価値が強調されます。

論文詳細

低融点材料の応用による鋼インゴゴットの鋳造および凝固の研究

1. 概要:

- タイトル: Research of Casting and Solidification of Steel Ingots by Application of Low-Melting Materials

- 著者: E. Kantoríková, J. Moravec

- 発行年: 2024

- 掲載誌/学会: ARCHIVES of FOUNDRY ENGINEERING, Volume 2024, Issue 2/2024

- キーワード: Casting process, Mold, Shrinkage, Temperature course

2. 抄録:

本稿は、鋼インゴットの凝固中の変位を監視するための実シミュレーション基盤として機能する、低融点材料ステアリンの金型への鋳造シミュレーションについて述べる。物理的特性と収縮の発生は、液体ステアリンと溶鋼の両方で同等である。これにより、インゴットの鋳造後の凝固を容易に監視できる一方、シミュレーション全体は低温で行われるため、実験的には高温での鋼の試鋳よりも簡単で実用的である。このプロセスは便利、シンプル、迅速かつ安価である。本質は、言及されたプロセスへの新しい視点の適用とその鋳造現場への移転にある。サンプルの体積全体の温度低下は、金型の充填から周囲温度への冷却、およびインゴット内部で監視・評価された収縮の形成まで監視された。試験により、選択された材料が鋳鋼の実際の挙動を金型内で捉えることができたため、この実験的研究方法への適合性が確認された。この方法は、同様の多次元鋳物が生産される産業用途に適していることが証明された。

3. 序論:

鋳造生産は、エンジニアリング生産に大きく関与する支援産業に属する。鋳造は広範な科学分野をカバーする幅広い科学分野である。鋳造生産における大きな損失は、鋳物生産中に発生する液体金属の損失だけでなく、凝固によって引き起こされる欠陥でもある。不適切で方向性のない凝固は、鋳物における様々な種類の欠陥形成の原因となる。現在、金属材料、この場合はいわゆるボトル形状の鋼インゴットの鋳造と凝固に関する研究には、古典的な方法だけでなく、実用で一般的に使用される金属鋳造金型の使用も行われている。生産では、非標準的な方法が小規模に使用されることがあり、場合によっては通常の技術的解決策を超えることがある。これは、高価な運用試験やエコロジーの観点からのシミュレーションの代わりに、融点が低く環境に一切負荷をかけない材料を優先的に使用する、類似材料の応用の分野である。本文中の知識は、実験室条件下での実験に基づいて得られたものである。本稿は、この興味深い問題の大きなモザイクへの小さな貢献に過ぎない。

4. 研究の概要:

研究トピックの背景:

鋼インゴットの鋳造と凝固の研究は、鋳造欠陥を減らし品質を向上させるために不可欠である。しかし、高温での実験はコスト、安全性、技術的な複雑さの面で大きな課題を伴う。

従来の研究の状況:

従来、金属材料の鋳造と凝固の研究には古典的な手法が用いられてきたが、一部では類似材料を用いた非標準的な手法も試みられてきた。しかし、その応用範囲は限定的であった。本研究は、低融点材料を体系的に利用することで、このアプローチの有効性を実証することを目指している。

研究の目的:

本研究の目的は、低融点材料であるステアリンを物理シミュレーションモデルとして使用し、鋼インゴットの凝固プロセス、特に変位と収縮の形成を監視する手法の実行可能性を実証することである。これにより、高温での実験を回避し、より安全かつ経済的に鋳造現象を研究するための実用的な基盤を構築する。

研究の核心:

研究の核心は、液体ステアリンをボトル形状の金属金型に鋳造し、その凝固プロセスを熱電対で監視することにある。得られた実験データを、視覚的な収縮観察および数値シミュレーション(ProCast)の結果と比較することで、ステアリンモデルの鋼インゴットに対する妥当性を検証した。

5. 研究方法

研究デザイン:

本研究は、低融点材料を用いた物理シミュレーションと、その結果を検証するための数値シミュレーションを組み合わせた実験的研究デザインを採用している。

データ収集・分析方法:

データ収集は、インゴットの中心部と壁面付近に設置された熱電対を通じて行われ、ALMENO 2890-9 Ahlbonn測定ステーションで温度データを記録した。鋳造後のインゴットは、収縮の形成を視覚的に観察するために使用された。データ分析は、得られた温度曲線の解釈と、ProCastソフトウェアによる数値シミュレーション結果との比較によって行われた。

研究対象と範囲:

本研究の対象は、ボトル形状の鋼インゴットの鋳造・凝固プロセスである。範囲は、低融点材料(ステアリン)を代替モデルとして使用し、その収縮挙動と温度変化を実験室レベルで分析し、実際の鋼の挙動との類似性を検証することに限定される。

6. 主要な結果:

主要な結果:

- 冷却中の温度低下が、インゴットの中心部と壁面付近に設置された熱電対によって成功裏に監視された(図3)。

- 凝固に伴う体積減少により、金型壁とインゴット本体の間に収縮による隙間が形成されることが視覚的に確認された(図4)。

- ProCastソフトウェアを用いた数値シミュレーションにより、ステアリンと高炭素鋼の凝固パターンに強い類似性があることが確認され、実験モデルの妥当性が裏付けられた(図5)。

- ステアリンと鋼の物理的特性(体積収縮率など)が比較可能であることが示された(表1)。

図の名称リスト:

- Fig. 1. Scheme of the structure in the ingot Area 1 Thin outer layer of fine, very clear polyhedral grains; Area 2 Columnar long axis, still very clear crystals; Area 3 Thick polyhedral grains; Area 4 Globular grains transformed into pyramid shape in bottom part of ingot; Area 5 Small zone just under the head of ingot; Area 6 Minimal homogeneity; Area 7 Head of ingot with shrinkage [23]

- Fig. 2. a) metal mold; b) stearin casting

- Fig. 3. Dependence of temperature on time during the cooling of the ingot

- Fig. 4. Shrinkage in casted stearin a) left side; b) right side; c) detail

- Fig. 5. Solidification process a) Stearin; b) high carbon steel.

7. 結論:

- 本研究は、低融点材料ステアリンを金属金型に鋳造・凝固させるプロセスを記述しており、これは鋼インゴットの凝固を監視するための実シミュレーション基盤として機能する。

- 本研究は、液体ステアリンと溶鋼の物理的特性と収縮の発生率が同等であることを示している。これにより、インゴットの鋳造後の凝固を簡単に観察できる一方、全プロセスは低温で行われるため、高温で試験鋼を鋳造するよりも実験的に容易で実用的である。

- 本質は、材料の試行と試験の可能性に関する新しい視点の適用にある。試験により、選択された材料が鋳鋼の実際の挙動を金型内で捉えることができたため、この実験的研究方法への適合性が確認された。

- ステアリン鋳造と鋼鋳造シミュレーションの比較は、補完的な試験方法として適切かつ妥当である。

8. 参考文献:

- [1] Moravec, J., Langa, J. & Solfronk, P. (2017). Verification of shrinkage formation in steel ingots in laboratory conditions. Communications. 19(2A), 15-22. ISSN 1335 – 4205

- [2] Šmrha, L. (1983). Solidification and crystallization of steel ingots. Praha: STNL.

- [3] Moravec, J., Kopas, P., Jakubovičová, L., Leitner, B. (2018). Experimental casting of forging ingots from model material. MATEC Web of Conferences. 36-46.

- [4] Szekely, J. (1988). The mathematical modelling revolution in extractive metallurgy. Metallurgical Transactions B. 19B, 525-540.

- [5] Giamej, A.F., Abbaschian, G.J. (1988). Modeling of Casting and Welding Processes IV. TMS, Warrendale, PA

- [6] Piwonka, T.S. (1980). Process modeling in the foundry. Process Modeling Fundamentals and Applications to Metals. ASM, Metals Park, Ohio, 57-75.

- [7] James, D. & Middleton, J. (1985). The use of stearin wax for simulating shrinkage defects in steel casting. British Foundryman. 15, 36.

- [8] Piwonka, T.S. (1988). Research directions for process control. presented at evaporative foam casting technology. III Conference, American Foundrymen's Society, Des Plaines, IL.

- [9] Kaili, C., Wenchao, Y., Jiachen, Z., Chen, L., Pengfei, Q., Haijun, S., Jun, Z. & Lin, L. (2021). Solidification characteristics and as-cast microstructures of a Ru-containing ... (The list continues as in the original document) ...

- [54] Kalincová, D., Ťavodová, M., Čierna, H.., Beňo, P. (2017). Analysis of the causes of distortion castings after heat treatment. Zvolen, Slovakia: Acta Metallurgica Slovaca, e-ISSN 1338-1156 No. 2, p. 182-192.

専門家Q&A:あなたの疑問に答えます

Q1: なぜシミュレーション材料としてステアリンが選ばれたのですか?

A1: ステアリンが選ばれた主な理由は、その物理的特性、特に体積収縮率が鋼と非常に似ているためです。さらに、融点が55~60°Cと非常に低いため、高温を必要とする鋼の実験に比べて、安全、安価、迅速、かつ簡単に実験を行うことができます。このアプローチにより、研究開発段階でのリスクとコストを大幅に削減できます。

Q2: インゴットの形状が「ボトル形状」であったのはなぜですか?

A2: ボトル形状、特に上部が広いネックを持つ形状は、意図的に設計されたものです。この形状により、凝固時の体積収縮がインゴットの上部(ロストヘッドに相当する部分)に集中しやすくなります。これにより、収縮の発生箇所を制御し、その形成プロセスをより明確に観察・評価することが可能になります。

Q3: 凝固プロセスは実験的にどのように監視されましたか?

A3: 凝固プロセスは、インゴットの2つの異なる位置に設置された熱電対を用いて監視されました。1つはインゴットの中心部に、もう1つは金型壁の近くに配置されました。これらの熱電対が、鋳造直後から完全に冷却されるまでの温度変化をリアルタイムで記録し、そのデータ(図3)から凝固がどのように進行するかを分析しました。

Q4: 実験結果は数値シミュレーションとどのように比較されましたか?

A4: 実験結果は、ProCastソフトウェアを用いた数値シミュレーションと比較され、非常に高い相関性が確認されました。図5に示すように、ステアリンの凝固シミュレーション(a)と高炭素鋼の凝固シミュレーション(b)は、温度スケールは異なりますが、凝固の最終段階における高温領域の分布パターンが酷似しています。これにより、ステアリンを用いた物理シミュレーションが、鋼の凝固挙動を予測する上で有効な手法であることが検証されました。

Q5: この手法の産業応用における主な実用的利点は何ですか?

A5: 最大の利点は、実際の鋼を用いた高価で危険な試作を行う前に、金型設計や鋳造方案の妥当性を低コストかつ安全に検証できる点です。例えば、新しい金型設計が収縮欠陥を効果的に抑制できるかどうかを、ステアリンを用いて迅速にテストできます。これにより、開発サイクルの短縮、コスト削減、そして最終製品の品質向上に直接貢献します。

結論:より高い品質と生産性への道を開く

鋼インゴット鋳造における収縮欠陥は、長年にわたり業界の課題でした。本研究で示された、ステアリンのような低融点材料を用いた革新的なシミュレーション手法は、この課題に対する低コストで実用的な解決策を提供します。実験と数値シミュレーションの両方で有効性が証明されたこのアプローチは、研究開発および生産現場において、品質向上と生産性向上を実現するための強力なツールとなり得ます。

「CASTMANでは、お客様がより高い生産性と品質を達成できるよう、最新の業界研究を応用することに尽力しています。この論文で議論された課題がお客様の事業目標と一致する場合、これらの原則をお客様のコンポーネントにどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。」

著作権情報

このコンテンツは、E. Kantoríková氏およびJ. Moravec氏による論文「Research of Casting and Solidification of Steel Ingots by Application of Low-Melting Materials」に基づく要約および分析です。

出典: https://doi.org/10.24425/afe.2024.149282

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.