高圧ダイカスト vs. 砂型鋳造:アルマイト処理後のAlSi9Cu3合金の耐摩耗性と硬度を最大化する方法

本技術概要は、[J. KONIECZNY, K.LABISZ, M. POLOK-RUBINIEC, A. WŁODARCZYK-FLIGIER]によって執筆され、[Arch. Metall. Mater.](2016年)に掲載された学術論文「INFLUENCE OF ALUMINIUM ALLOY ANODIZING AND CASTING METHODS ON STRUCTURE AND FUNCTIONAL PROPERTIES」に基づいています。

キーワード

- 主要キーワード: 高圧ダイカスト

- 副次キーワード: アルマイト処理, AlSi9Cu3合金, 表面処理, 耐摩耗性, 層厚, 硬度, 砂型鋳造

エグゼクティブサマリー

- 課題: 鋳造方法(高圧ダイカスト対砂型鋳造)とアルマイト処理が、AlSi9Cu3アルミニウム合金の耐摩耗性や硬度といった機能特性にどのように影響するか。

- 手法: 高圧ダイカストと砂型鋳造で製造されたAlSi9Cu3合金を、アルマイト処理あり・なしの状態で比較。微細構造、皮膜厚、硬度、耐摩耗性を分析しました。

- 重要なブレークスルー: アルマイト処理は硬度を大幅に向上させ、特に高圧ダイカスト部品では46%の増加が見られました。しかし、耐摩耗性においては、より厚く均一なアルマイト皮膜が形成される砂型鋳造部品の方が優れていました。

- 結論: アルマイト処理後の優れた耐摩耗性が求められる用途では、AlSi9Cu3合金に対して砂型鋳造がより強固な表面層を形成します。一方、表面硬度の大幅な向上が最優先される場合は、高圧ダイカストが有効です。

課題:なぜこの研究がHPDC専門家にとって重要なのか

自動車、航空、エレクトロニクス産業において、アルミニウム合金は軽量化と高性能化の鍵を握っています。しかし、その表面は摩耗や腐食に対して脆弱であり、年間数千億ドルもの経済的損失を引き起こす製品劣化の主な原因となっています。

この課題を解決する最も一般的な手法が「アルマイト処理(陽極酸化)」です。アルマイト処理は、アルミニウム表面に硬質で多孔質な酸化皮膜(アルミナ)を形成し、耐摩耗性や耐食性を向上させます。しかし、この皮膜の品質や性能は、母材となる合金の特性や、その製造プロセスに大きく依存します。

特に、高圧ダイカスト(HPDC)と砂型鋳造という二つの主要な鋳造法では、部品の微細構造や表面状態が根本的に異なります。この違いが、最終的なアルマイト皮膜の厚さ、均一性、硬度、そして最も重要な耐摩耗性にどのような影響を与えるのかは、これまで十分に解明されていませんでした。本研究は、この知識のギャップを埋め、特定の用途に最適な「鋳造法+表面処理」の組み合わせを特定することを目的としています。

アプローチ:研究手法の解明

本研究では、信頼性の高い結論を導き出すために、体系的かつ厳密な比較実験が行われました。

- 材料: 自動車産業で広く使用されるAlSi9Cu3(Fe)アルミニウム合金。

- 鋳造法:

- 高圧ダイカスト: 高速・高圧で溶湯を金型に充填し、複雑形状かつ寸法精度の高い部品を大量生産する手法。

- 砂型鋳造: 砂で鋳型を作り、そこに溶湯を流し込む伝統的な手法。

- 表面処理: 鋳造されたサンプルに対し、硫酸電解液中でアルマイト処理を実施。プロセスパラメータは厳密に管理されました(Table 2参照)。

- 電解液: 315 g/l の硫酸(H₂SO₄)

- 温度: -4 ~ 2°C

- 電流: パルス電流(0.25秒間 2 A/dm²、0.1秒間 1 A/dm²)

- 分析手法:

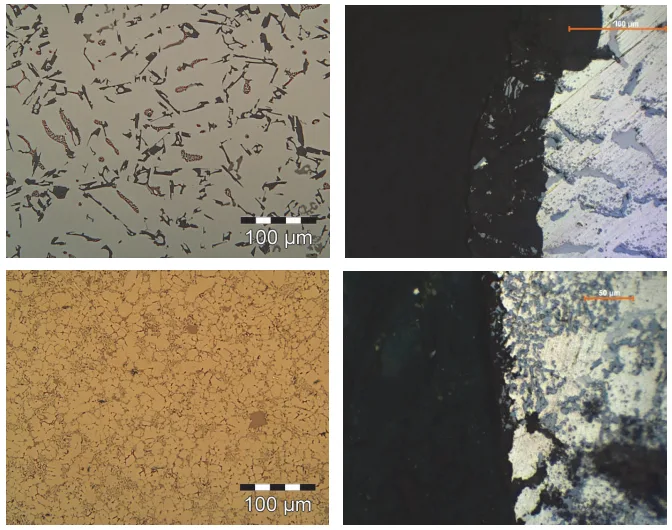

- 微細構造・皮膜厚測定: 光学顕微鏡を用いて、鋳造品の内部構造とアルマイト皮膜の厚さおよび均一性を評価。

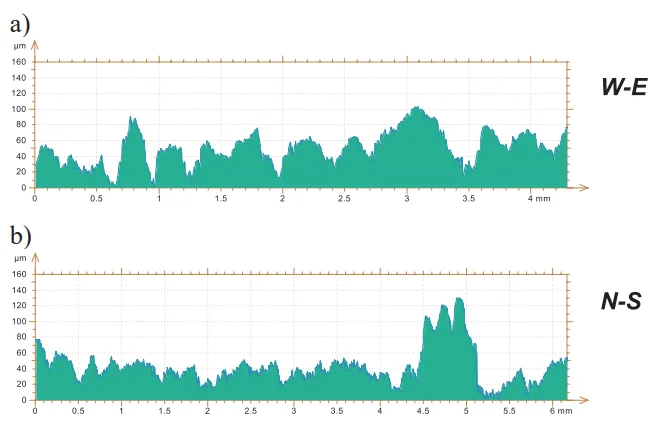

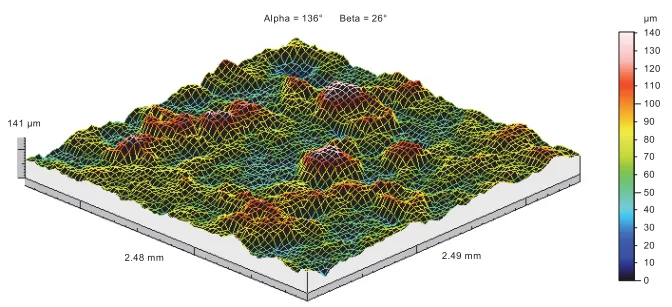

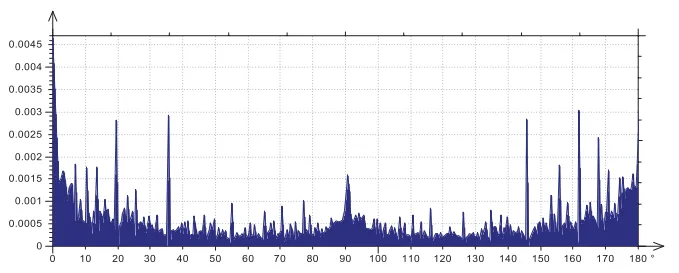

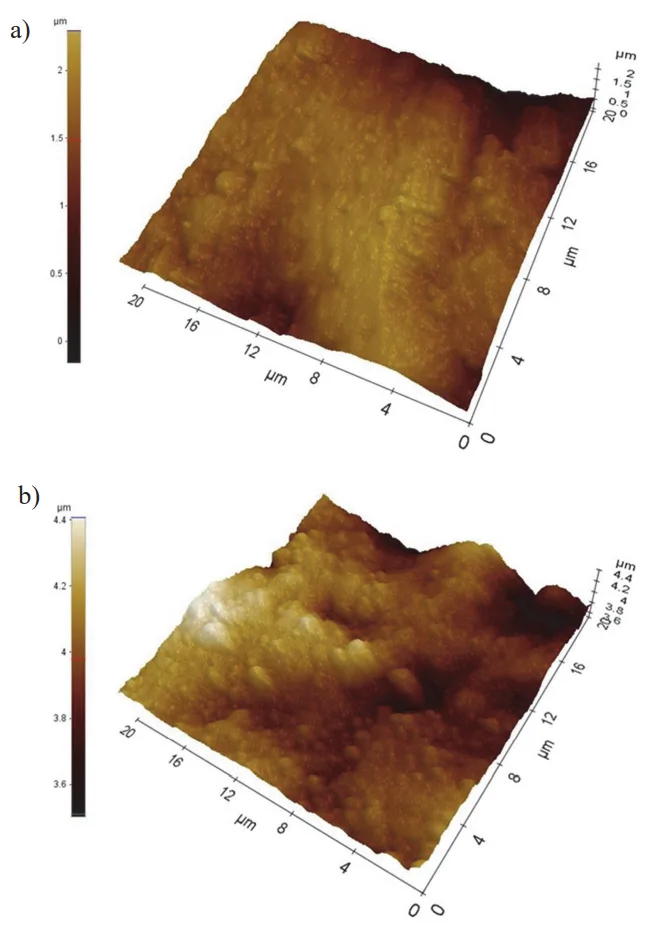

- 表面形状分析: 原子間力顕微鏡(AFM)およびレーザープロフィロメーターを用いて、ナノからミクロレベルでの表面の粗さや形状を三次元的にマッピング。

- 硬度測定: ロックウェル硬さ試験機(HRFスケール)を用いて、処理前後の表面硬度の変化を定量化。

- 耐摩耗性試験: ISO 8251規格に準拠した摩耗試験機を使用し、一定の荷重下でサンプル表面を摩耗させ、その際の質量減少を測定することで耐摩耗性を評価。

ブレークスルー:主要な研究結果とデータ

発見1:鋳造法がアルマイト皮膜の厚さと均一性を決定する

研究結果は、鋳造法がアルマイト皮膜の形成に直接的な影響を与えることを明確に示しました。

論文のFigure 12によると、アルマイト処理後の平均皮膜厚は、砂型鋳造品で72 µmであったのに対し、高圧ダイカスト品では66 µmと、砂型鋳造品の方がより厚い皮膜を形成しました。さらに、高圧ダイカスト品の皮膜厚はばらつきが大きく(Table 3)、場所によっては非常に薄くなる可能性が示唆されました。これは、鋳造時に形成される表面の状態が、その後の電解反応の均一性に影響するためと考えられます。

発見2:硬度向上率は高圧ダイカストで圧倒的に高い

表面硬度に関しては、高圧ダイカストが明確な優位性を示しました。

Table 4のデータによると、高圧ダイカスト品の硬度は、アルマイト処理によって9.51 HRFから13.96 HRFへと46%も向上しました。一方、砂型鋳造品の硬度は10.14 HRFから11.43 HRFへの微増にとどまり、これは測定誤差の範囲内であると結論付けられています。この結果は、高圧ダイカストによって得られる緻密な表層構造が、より硬質なアルマイト皮膜の形成に寄与することを示唆しています。

発見3:耐摩耗性は砂型鋳造品が優れるという逆説的な結果

硬度では劣るにもかかわらず、耐摩耗性試験では砂型鋳造品が最も優れた結果を示しました。

本研究の結論部では、「砂型鋳造合金は、実施された試験においてより少ない質量減少を示し、したがってより高い耐摩耗性を有する」と述べられています。これは、硬度が高い高圧ダイカスト品よりも、より厚く均一な保護皮膜を持つ砂型鋳造品の方が、摩耗に対してより効果的に母材を保護できたことを意味します。硬度だけでなく、皮膜の厚さと均一性が耐摩耗性の重要な因子であることが実証されました。

研究開発および製造現場への実践的な示唆

- プロセスエンジニア向け: この研究は、アルマイト処理のパラメータ調整だけでは不十分であり、そもそもの鋳造法が最終的な表面特性を根本的に決定することを示唆しています。特に耐摩耗性を最重要視する部品については、砂型鋳造が有利な選択肢となる可能性があります。

- 品質管理チーム向け: 高圧ダイカスト部品におけるアルマイト皮膜厚の大きなばらつき(Table 3)は、品質検査において、部品全体の最低皮膜厚要件を満たしているかを確認するために、検査箇所を慎重に選定する必要があることを示しています。

- 設計エンジニア向け: 砂型鋳造に由来する特有の表面粗さは、アルマイト処理後も維持されます(Figure 5, 9)。この表面テクスチャは、潤滑油の保持性が求められる摺動部品など、特定の用途においては有益に働く可能性があります。設計の初期段階で、鋳造法に起因する表面特性を考慮に入れることが重要です。

論文詳細

INFLUENCE OF ALUMINIUM ALLOY ANODIZING AND CASTING METHODS ON STRUCTURE AND FUNCTIONAL PROPERTIES

1. 概要:

- Title: INFLUENCE OF ALUMINIUM ALLOY ANODIZING AND CASTING METHODS ON STRUCTURE AND FUNCTIONAL PROPERTIES

- Author: J. KONIECZNY, K.LABISZ, M. POLOK-RUBINIEC, A. WŁODARCZYK-FLIGIER

- Year of publication: 2016

- Journal/academic society of publication: Arch. Metall. Mater., Vol. 61 (2016), No 3, p. 1337-1342

- Keywords: Anodization, Surface Treatment, Alumina, Al₂O₃ layer, Aluminium alloys, Wear resitance

2. Abstract:

This paper presents the influence of casting method and anodic treatment parameters on thickness and structure of an anodic layer formed on aluminium alloys. As test materials was used the aluminium alloy AlSi9Cu3, which was adopted to the casting process and anodic treatment. In this paper are presented the wear test results and metallographic examination, as well as hardness of non-anodised and anodised alloys subjected to anodising process. The investigations were performed using light and electron microscopy (AFM) for the microstructure determination. The morphology and size of the layer was also possible to determine. The anodising conditions for surface hardening and its influence on properties was analysed. The structure of the surface laser tray changes in a way, that there is a different thickness of the produced layer. The aluminium samples were examined in terms of metallography using the optical microscope with different image techniques as well as light microscope. Improving the anodization technology with appliance of different anodising conditions. Some other investigation should be performed in the future, but the knowledge found in this research concerning the proper process parameters for each type of alloy shows an interesting investigation direction. The combination of metallographic investigation for cast aluminium alloys – including electron microscope investigation – and anodising parameters makes the investigation very attractive for automobile industry, aviation industry, and others, where aluminium alloys plays an important role.

3. Introduction:

アルミニウムの陽極酸化(アルマイト処理)のような表面処理は、多孔質構造を得るための非常に一般的な技術です。アルマイト処理後のアルミニウムの有用性は、主にこのプロセス中に生成される酸化皮膜の特性に依存します。表面層技術への大きな関心は、毎年、世界経済が表面層の劣化による製品損傷によって数十億ドルの損失を被っているという事実に起因します。この方法は、表面構造のテクスチャと、表面近傍の金属の結晶構造を変化させます。得られるコーティングは通常、厚く多孔質であるため、耐食性を高めるためにしばしば封孔処理が必要とされます。アルマイト処理された表面はアルミニウムよりも硬いですが、耐摩耗性は中程度であり、適切な封孔剤を適用することで改善できます。陽極皮膜は通常、塗装や金属めっきのタイプに比べてはるかに強く、密着性が高いですが、残念ながらより脆く、熱応力がかかると割れやすくなります。アルミニウムの陽極酸化プロセスは、主に自動車、電子機器、その他の産業での競争力を高めるために現在開発されています。

4. 研究の概要:

研究トピックの背景:

アルミニウム合金の表面処理、特に陽極酸化は、自動車や航空宇宙産業などにおいて、耐食性や耐摩耗性といった特性を向上させるために不可欠な技術です。

先行研究の状況:

陽極酸化は、電流密度、電解液温度、処理時間などのプロセスパラメータに依存する多孔質の酸化皮膜を形成することが知られています。また、母材中の不純物が皮膜の柱状構造からの逸脱を引き起こす可能性も指摘されていました。

研究の目的:

本研究の目的は、鋳造方法(高圧ダイカスト対砂型鋳造)とそれに続く陽極酸化処理が、AlSi9Cu3合金の構造、皮膜厚、硬度、および耐摩耗性に与える影響を明らかにすることです。

研究の核心:

二つの異なる鋳造法で製造されたAlSi9Cu3合金サンプルを、鋳放しの状態と特定の陽極酸化処理を施した後の状態で実験的に比較しました。

5. 研究方法

研究デザイン:

比較実験研究として設計されました。AlSi9Cu3合金を、高圧ダイカスト法と砂型鋳造法という2つの異なる方法で鋳造しました。各鋳造法で得られたサンプルを、陽極酸化処理を施すグループと施さないグループに分け、それらの特性を比較しました。

データ収集と分析方法:

サンプルは、H₂SO₄を含む硫酸電解液中で陽極酸化されました(詳細はTable 2)。特性評価には、光学顕微鏡(微細構造)、原子間力顕微鏡(AFM、表面構造)、レーザープロフィロメーター(表面形状)、自動硬度計(ロックウェルHRFスケール)、およびISO 8251に準拠した摩耗試験機が用いられました。

研究対象と範囲:

本研究は、AlSi9Cu3合金に限定し、特定の1セットの陽極酸化パラメータ下での影響を調査しています。

6. 主要な結果:

主要な結果:

- 陽極酸化皮膜の厚さは、砂型鋳造材(72 µm)が高圧ダイカスト材(66 µm)よりも厚い結果となりました。

- 陽極酸化により、高圧ダイカストサンプルの硬度は46%向上(9.51 HRFから13.96 HRFへ)しましたが、砂型鋳造サンプルの硬度変化はごくわずかでした。

- 硬度が低いにもかかわらず、陽極酸化された砂型鋳造サンプルは、陽極酸化された高圧ダイカストサンプルよりも優れた耐摩耗性(少ない質量減少)を示しました。

- 鋳造法は最終的な表面形状に大きく影響し、その特徴は陽極酸化後も維持されます。砂型鋳造の表面はより粗い形状でした。

- AFM分析により、陽極酸化された表面(粗さ最大2.3 µm)は、未処理の表面(粗さ最大4.4 µm)よりも滑らかであることが明らかになりました。

Figure Name List:

- Fig. 1. Comparison of wear resistance of sand cast alloys and high pressure cast alloys

- Fig. 2. Structure of the sand cast alloy(top left) and anodic layer (top right) and structure of the high pressure cast (bottom left) and anodic layer (bottom right) produced on the composite EN-ACAlSi9Cu3

- Fig. 3. Geometric shape of the test surface, colour intensity map (left), numeric photograph of the sample surface (right), sand cast alloy

- Fig. 4. Selected 2D profiles cut from the test surface: a) in the W-E plane, b) in the N-S plane, sand cast alloy

- Fig. 5. Geometric shape of the selected test surface area (2,5x2,5mm), b) 3D surface topography, sand cast alloy

- Fig. 6. Geometric shape of the test surface, colour intensity map (left), numeric photograph of the sample surface (right), high pressure cast

- Fig. 7. Selected 2D profiles cut from the test surface: a) in the W-E plane, b) in the N-S plane, high pressure cast

- Fig. 8. Geometric shape of the selected test surface area (2,5x2,5mm), b) 3D surface topography, high pressure cast

- Fig. 9 Texture of the Surface (distribution of the characteristic directions) sand cast material

- Fig. 10 Texture of the Surface (distribution of the characteristic directions) high pressure cast material

- Fig.11 Surface structure of the anodised (a), and non-anodised (b) AlSi9Cu3 cast alloy

- Fig. 12 Surface layer thickness measurement results

7. 結論:

報告された調査結果は、試験された表面と適切な製造方法(高圧鋳造または砂型鋳造)の組み合わせのうち、どれが最も高い耐摩耗性を持つかを明確に特定することを可能にします。最良の結果は、砂型鋳造されたAlSi9Cu3合金の組み合わせによって得られるべきです。陽極酸化された合金表面は、未処理の材料と比較して少ない質量減少を示します。鋳造方法が耐摩耗性に影響を与えることがわかります。砂型鋳造合金は、実施された試験中により少ない質量減少を示すため、より高い耐摩耗性を持ちます。硬度測定の結果に基づき、陽極酸化プロセス後のサンプルは、このプロセスを受けていないものと比較して高い硬度を持つと結論付けることができます。陽極酸化後、その硬度は14 HRFに増加しました。

8. 参考文献:

- [1] P.G. Sheasby, R.Ch. Pinner, The Surface Treatment and Finishing of Aluminum and its Alloys, Materials Park, Ohio & Stevenage, UK: ASM International & Finishing Publications 2001

- [2] H. Adelkhani, H. Forati Rad, Iranian Journal of Surface and Engineering 16, 9-17 (2013)

- [3] J.G. Castaño, F. Echeverría, Ingeniería & Desarrollo. Universidad del Norte. 28 1-14 (2010)

- [4] T. Araújo, Faculdade de Engenharia da Universidade do Porto 2012

- [5] M. Michalska-Domańska, M. Norek, W.J. Stępniowski, B. Budner, Electrochim Acta. 105, 424-432 (2013)

- [6] J. Konieczny, L.A. Dobrzanski, K. Labisz, J. Duszczyk, J Mater Process Tech. SPEC. ISS. 718-723 (2004)

- [7] Y. Goueffon, L. Arurault, C. Mabru, C. Tonon, P. Guigue, J Mater Process Tech. 209, 5145-5151 (2009)

- [8] M.B. Spoelstra, A.J. Bosch, D.H. Van Der Weijde, J.H.W. De Wit, Mater Corros. 51 (3), 155-160 (2000)

- [9] J.M. Montero-Moreno, M. Sarret, C. Müller, Surf Coat Tech. 201, 6352-6357 (2007)

- [10] L. Kwiatkowski, P. Tomassi, Surface Eng. 3, 39-48 (2006)

- [11] P. Tomassi, Steel Construction (in polish), Special ed. 30-31 (1998)

- [12] W. Skoneczny, Surface Eng. 2, 21 – 26 (2000), in polish

- [13] F. Ishigure, S. Inayoshi, J of the Vacuum Soci of Japan. 58 (12), 437-441 (2015)

専門家Q&A:トップクエスチョンへの回答

Q1: なぜアルマイト処理の電解液として硫酸が選ばれたのですか?

A1: 論文では選択理由について詳述されていませんが、硫酸アルマイトは工業的に最も広く利用されている手法の一つです。比較的低温で処理することで、硬質で耐摩耗性に優れた酸化皮膜(硬質アルマイト)を形成できるため、本研究の目的である機能特性の評価に適した標準的な手法として採用されたと考えられます。

Q2: 論文のある箇所では「アルマイト処理は耐摩耗性を低下させる」と読める記述がありますが、これは直感に反します。耐摩耗性に関する最終的な結論は何ですか?

A2: ご指摘の通り、論文のセクション3.1には混乱を招く可能性のある記述が存在します。しかし、論文全体の結論部では、「陽極酸化された合金表面は、未処理の材料と比較して少ない質量減少を示す」と明確に述べられており、アルマイト処理が耐摩耗性を向上させることが最終的な結論です。さらに、本研究の最も重要な発見は、砂型鋳造された部品が、高圧ダイカスト部品よりも優れた耐摩耗性を示した点です。

Q3: なぜ硬度向上率が低い砂型鋳造品の方が、高い耐摩耗性を示したのですか?

A3: この逆説的な結果の主な理由は、皮膜の「厚さ」と「均一性」にあると論文は示唆しています。砂型鋳造品は、高圧ダイカスト品よりも厚く、より均一な保護皮膜(酸化アルミニウム層)を形成しました(Figure 12参照)。この厚く均一な層が、摩耗による母材へのダメージを効果的に防いだと考えられます。表面硬度も重要ですが、保護層自体の堅牢性が耐摩耗性においてより決定的な役割を果たしたと言えます。

Q4: 高圧ダイカスト品のアルマイト皮膜厚に大きなばらつきが生じる原因は何ですか?

A4: 論文では、この現象は金属母材中の不純物の存在に起因する可能性があると示唆しています。高圧ダイカスト特有の急速な凝固プロセスは、微細な偏析や表面下の欠陥を生じさせることがあり、これらがアルマイト処理中の電流分布を不均一にし、結果として皮膜厚のばらつきにつながった可能性があります。

Q5: この研究ではパルス電流が使用されていますが、その重要性は何ですか?

A5: 論文ではパルス電流を選択した理論的背景は説明されていませんが、これはアルマイト処理における重要なプロセスパラメータです(Table 2)。一般的に、直流ではなくパルス電流を用いることで、皮膜の微細構造(孔の径や密度など)を制御し、より緻密で高品質な皮膜を得ることが目的とされる場合があります。この特定の電流プロファイルが、本研究で観察された皮膜特性の実現に寄与したと考えられます。

結論:より高い品質と生産性への道筋

本研究は、アルマイト処理されたアルミニウム部品の最終性能を左右する上で、しばしば見過ごされがちな「鋳造法」が極めて重要な変数であることを明らかにしました。高圧ダイカストは表面硬度を劇的に向上させる一方で、耐摩耗性では、より厚く均一な皮膜を形成する砂型鋳造に軍配が上がりました。この知見は、部品に求められる最も重要な機能特性に基づいて、最適な製造プロセスの組み合わせを選択するための強力な指針となります。

CASTMANでは、こうした最新の業界研究を応用し、お客様の生産性と品質の向上を支援することをお約束します。本稿で議論された課題がお客様の事業目標と合致する場合、これらの原理をいかにお客様の部品に適用できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、"[J. KONIECZNY, K.LABISZ, M. POLOK-RUBINIEC, A. WŁODARCZYK-FLIGIER]"による論文"[INFLUENCE OF ALUMINIUM ALLOY ANODIZING AND CASTING METHODS ON STRUCTURE AND FUNCTIONAL PROPERTIES]"に基づく要約および分析です。

出典: [https://doi.org/10.1515/amm-2016-0220]

この資料は情報提供のみを目的としています。無断での商業的利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.