HPDC Al-Si合金の湯流れ性向上:シリコン、過熱、射出速度がもたらす決定的影響

この技術概要は、[Young-Chan Kim et al.]による学術論文「[Influence of Silicon, Superheat and Injection Speed on the Fluidity of HPDC Al-Si Alloys]」に基づいています。同論文は[Proceedings of the 12th International Conference on Aluminium Alloys] ([2010])で発表されました。

キーワード

- 主要キーワード: アルミダイカスト 湯流れ性

- 副次キーワード: Al-Si合金, 過熱, 射出速度, シリコン含有量, 鋳造性, HPDC

エグゼクティブサマリー

- 課題: 高圧ダイカスト(HPDC)におけるアルミニウム合金の湯流れ性は、製品品質を左右するにもかかわらず、その挙動は十分に解明されていませんでした。

- 手法: 実際のHPDC条件下で、サーペンタイン(蛇行)型およびステップ(階段)型の金型を用い、シリコン含有量、溶湯の過熱度、射出速度が湯流れ性に与える影響を実験的に評価しました。

- 重要なブレークスルー: 湯流れ性はシリコン含有量と共に単調に増加するのではなく、0.8wt%で一度最低値を示した後、再び増加に転じることが明らかになりました。また、過熱度、射出速度、溶湯清浄度の向上が湯流れ性を著しく改善することも実証されました。

- 結論: HPDCにおいて複雑形状や薄肉部への充填を成功させるには、シリコン含有量、過熱度、射出速度、そして溶湯清浄度を最適に管理することが極めて重要です。

課題:なぜこの研究がHPDC専門家にとって重要なのか

高圧ダイカスト(HPDC)は、優れた寸法精度と表面品質を持つ部品を効率的に生産できるため、自動車産業をはじめとする多くの分野で不可欠な製造プロセスです。このプロセスの成否を分ける最も重要な特性の一つが「湯流れ性」、すなわち溶融金属が凝固するまでに金型キャビティ内をどれだけ流れることができるか、という指標です。

これまで、湯流れ性の評価はスパイラルテストなど、主に重力鋳造を対象とした手法で行われてきました。しかし、高圧・高速で溶湯を射出するHPDCの環境は、重力鋳造とは根本的に異なります。そのため、HPDCにおける湯流れ性の挙動、特に合金組成やプロセスパラメータが与える影響については、これまで十分に解明されておらず、多くの現場技術者が経験則に頼らざるを得ない状況でした。この知識のギャップを埋めることが、本研究の目的です。

アプローチ:研究手法の解明

研究チームは、HPDCにおける湯流れ性を正確に評価するため、実際の製造プロセスを模倣した実験環境を構築しました。

- 実験用金型: 湯流れ性を多角的に評価するため、2種類の専用金型が設計・製作されました。

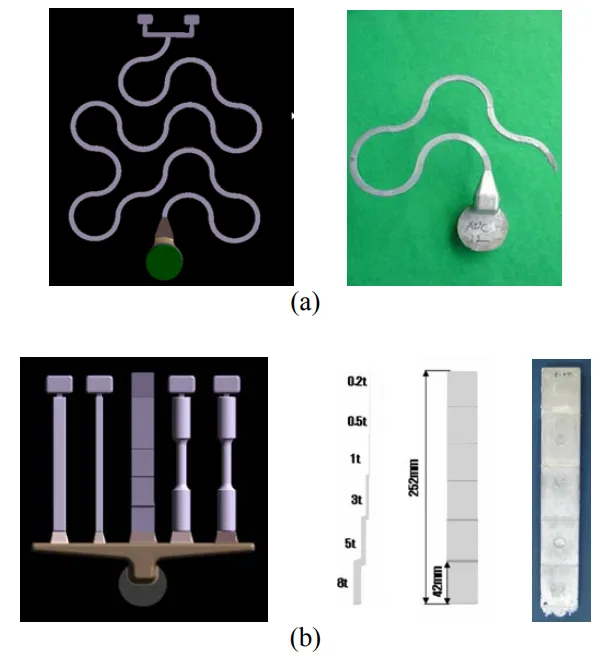

- サーペンタイン(蛇行)型金型: 直径90mm、厚さ2mm、幅10mmの連続した円形流路を持ち、全体的な湯流れ長さを測定するために使用されました(図1(a))。

- ステップ(階段)型金型: 厚さが8.0mmから0.2mmまで段階的に減少する5つのステップで構成され、薄肉部への充填能力を評価するために使用されました(図1(b))。

- 材料とプロセスパラメータ:

- 合金: シリコン含有量を0wt%から13.0wt%まで9段階に調整したAl-Si二元合金を使用。

- 鋳造機: 530トンの型締力を持つコールドチャンバー式ダイカストマシンを使用。

- 主要変数: 湯口温度(670℃~820℃)、射出速度(高速時2.0~3.0 m/sec)、溶湯清浄度(窒素ガスパージの有無)を変化させ、それぞれの影響を調査しました。

ブレークスルー:主要な研究結果とデータ

本研究により、HPDCにおける湯流れ性を支配する複数の重要な要因が定量的に明らかになりました。

発見1:シリコン含有量が湯流れ性に与える非線形な影響

一般的に、シリコンはアルミニウムの湯流れ性を向上させると考えられていますが、本研究ではより複雑な関係が明らかになりました。

図2が示すように、シリコン含有量が0wt%から0.8wt%まで増加するにつれて、湯流れ長さは急速に減少しました。しかし、0.8wt%を超えると一転して増加し始め、共晶組成(約12wt%)付近で高い値を示しました。これは、合金が固液共存状態で凝固する「マッシー状凝固」の影響によるもので、純金属や共晶合金とは異なる挙動を示します。この発見は、特定のシリコン含有量(この実験では0.8wt%付近)で湯流れ性が最も悪化する可能性があることを示唆しており、合金選定において極めて重要な知見です。

発見2:過熱度、射出速度、溶湯清浄度の決定的役割

合金組成だけでなく、プロセスの制御がいかに重要であるかも実証されました。

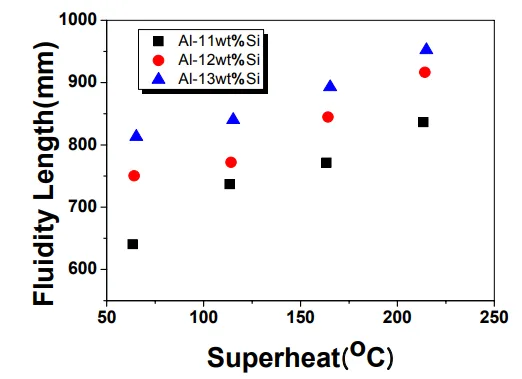

- 過熱度の影響: 図3は、溶湯の過熱度(湯口温度と液相線温度の差)が湯流れ性に与える影響を示しています。過熱度が高くなるほど、湯流れ長さは顕著に向上しました。これは、過熱度が溶湯の粘性を低下させ、凝固開始までの時間を延長させるためです。

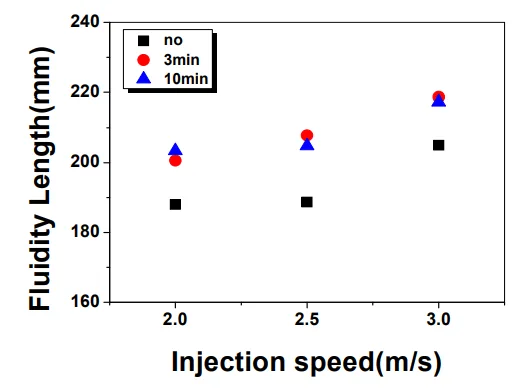

- 射出速度と溶湯清浄度の影響: 図4は、ステップ型金型を用いた実験結果です。射出速度を2.0m/secから3.0m/secに上げることで、湯流れ長さが増加しました。さらに注目すべきは、溶湯を窒素ガスで3分間パージ(清浄化)するだけで、湯流れ性が大幅に改善された点です。清浄な溶湯と高い射出速度を組み合わせることで、0.2mmという極めて薄いキャビティへの充填も可能になりました。これは、介在物や溶存ガスが湯流れを阻害する大きな要因であることを明確に示しています。

研究開発および製造現場への実践的示唆

本研究の結果は、さまざまな役割の専門家にとって具体的なアクションにつながる知見を提供します。

- プロセスエンジニア向け: この研究は、過熱度や射出速度といった特定のプロセスパラメータを調整することが、薄肉製品の充填不良といった特定の欠陥を削減し、生産効率を向上させるのに貢献する可能性を示唆しています。

- 品質管理チーム向け: 論文の[図4]のデータは、溶湯処理(清浄度)が湯流れ性という重要な特性に与える影響を明確に示しており、新しい品質管理基準を策定する際の参考になります。

- 設計エンジニア向け: この研究結果は、高い射出速度と清浄な溶湯を用いることで、従来は困難とされた0.2mm厚のキャビティへの充填が可能であることを示しています。これは、より薄肉で複雑な製品設計の可能性を広げるものであり、設計の初期段階で考慮すべき貴重な情報です。

論文詳細

HPDC Al-Si合金の湯流れ性に対するシリコン、過熱、射出速度の影響

1. 概要:

- 論文名: Influence of Silicon, Superheat and Injection Speed on the Fluidity of HPDC Al-Si Alloys

- 著者: Young-Chan Kim¹, Se-Weon Choi¹, Jae-Ik Cho¹, Cheol-Woo Kim¹, Chang-Seog Kang¹ and Sung-Kil Hong²

- 発表年: 2010

- 発表学会/ジャーナル: Proceedings of the 12th International Conference on Aluminium Alloys, September 5-9, 2010, Yokohama, Japan (©2010 The Japan Institute of Light Metals)

- キーワード: fluidity, aluminum alloy, HPDC, superheat, injection speed

2. 抄録:

シリコンがアルミニウム合金の湯流れ性に影響を与えることは一般的に知られている。スパイラル型やサーペンタイン型の金型、真空吸引試験など、重力鋳造におけるアルミニウムの湯流れ性を評価する技術はいくつか存在する。しかし、高圧ダイカストにおけるアルミニウムの湯流れ性は十分に研究されてこなかった。そこで本研究では、湯流れ性と、アルミニウム合金の注湯における過熱度および射出速度、ならびにシリコン含有量との関係を調査した。アルミニウムの湯流れ性を評価するためにサーペンタイン型およびステップ型の金型を設計し、過熱度、射出速度、シリコン含有量などのパラメータを変化させてアルミニウムの実際のダイカスト実験を行った。シリコン含有量が0.8wt%まで増加すると、測定された湯流れ長さは急速に減少したが、0.8wt%Siを超えると増加に転じた。過熱度も湯流れ性に大きな影響を与えた。過熱度が増加すると、湯流れ長さの顕著な改善が明確に認められた。清浄な溶湯を用いると湯流れステップがより充填され、3分間のガスパージだけでも湯流れ値が大幅に増加した。

3. 序論:

近年、自動車、航空宇宙、電気・電子産業において、アルミニウム鋳造合金の重要性と需要が大幅に増加している。アルミニウム合金は、軽量性、強度、耐食性といった機械的・物理的特性の独自の組み合わせで知られている。これらの合金の中でも、アルミニウム-シリコン合金は優れた鋳造特性により最も重要な鋳造合金の一つであり、製造される全アルミニウム鋳造品のほぼ90%がシリコンベースのアルミニウム合金である。高圧ダイカスト(HPDC)は、溶融金属を高速で金型に射出し、高圧下で凝固させるネットシェイプ製造プロセスであり、アルミニウム部品の生産に広く用いられている。HPDCは、良好な表面仕上げと高い寸法精度が要求される部品を生産するための最も経済的で効率的な鋳造プロセスの一つである。湯流れ性は鋳造合金の最も重要な特性の一つであり、溶融材料が凝固によって停止する前に特定の流路を流れることができる距離の尺度であって、粘性の逆数ではないことに注意する必要がある。多くの研究者によって調査されてきたが、プロセス変動、特に金属組成の影響は、最も一般的な鋳造合金の多くでまだ十分に文書化されていない。

4. 研究の概要:

研究トピックの背景:

アルミニウム-シリコン合金は、その優れた鋳造特性から、HPDCプロセスで最も広く使用されている材料の一つである。湯流れ性は、特に薄肉で複雑な形状の部品を製造する上で、鋳造の成否を決定づける重要な因子である。

従来研究の状況:

湯流れ性の測定にはスパイラルテストや真空吸引法などが存在するが、これらは主に重力鋳造条件に適したものである。HPDCプロセス特有の高圧・高速条件下での湯流れ性に関する研究は非常に限られていた。

研究の目的:

本研究の目的は、HPDCプロセスにおいて、Al-Si合金の湯流れ性と、シリコン含有量、溶湯の過熱度、射出速度との関係を体系的に調査することである。

研究の核心:

HPDC条件を再現するためにサーペンタイン型とステップ型の2種類の金型を設計・製作し、実際のダイカスト実験を実施した。シリコン含有量(0~13.0wt%)、注湯温度(670~820℃)、射出速度(2.0~4.0 m/sec)をパラメータとして変化させ、湯流れ長さを測定・評価した。

5. 研究方法

研究設計:

本研究は、2種類の専用金型(サーペンタイン型、ステップ型)を用いた実験的アプローチを採用した。これにより、全体的な湯流れ距離と薄肉部への充填能力の両方を評価した。

データ収集・分析方法:

530トンのコールドチャンバー式ダイカストマシンを使用。Al-Si二元合金を電気炉で溶解し、所定の組成に調整した。金型は射出前に180℃に予熱した。鋳造後、完全に凝固した鋳物の最終的な流れ長さを測定し、湯流れ性の指標とした。

研究対象と範囲:

研究対象は、シリコン含有量を0, 0.4, 0.8, 1.2, 2.0, 3.0, 11.0, 12.0, 13.0wt%に調整したAl-Si二元合金である。調査範囲は、シリコン含有量、過熱度、射出速度、および溶湯清浄度(窒素ガスパージ)がHPDCにおける湯流れ性に与える影響に限定される。

6. 主要な結果:

主要な結果:

- シリコン含有量が0.8wt%まで増加すると湯流れ長さは急速に減少したが、0.8wt%を超えると増加に転じた。最低湯流れ性は、アルミニウム中のシリコンの最大固溶限(1.65wt%)に近い組成で観測された。

- 過共晶合金(Al-13%Si)は、共晶合金(Al-12%Si)よりも長い湯流れを示した。これは、シリコンの凝固時に発生する潜熱がアルミニウムの約3.7倍と大きいことに起因する。

- 過熱度は湯流れ性に大きな影響を与え、過熱度が増加するにつれて湯流れ長さは顕著に向上した。

- 射出速度を2.0m/secから3.0m/secに増加させると、ステップ型金型での湯流れ長さが増加した。

- 溶湯の清浄度は湯流れ性に大きな影響を与え、3分間の窒素ガスパージによって湯流れ値が大幅に増加した。清浄な溶湯と高い射出速度(3.0m/sec)を組み合わせることで、0.2mm厚のキャビティへの充填が開始された。

図の名称リスト:

- Fig. 1 Schematic drawing of fluidity test die for die casting; (a) Serpentine type, (b) Step type

- Fig. 2 The results of fluidity serpentine test on the silicon contents

- Fig. 3 The effect of silicon contents and superheat on fluidity

- Fig. 4 The effect of melt treatment and injection speed on fluidity

7. 結論:

- ダイカストプロセスにおけるアルミニウムの湯流れ性を評価するために、サーペンタイン型およびステップ型の金型が設計された。

- シリコン含有量が0.8wt%まで増加すると、測定された湯流れ長さは急速に減少したが、0.8wt%を超えると増加し始めた。最低湯流れ長さが約1%Siの組成で測定された理由は、使用されたインゴットの純度とシリコンの凝固中に発生する熱に起因すると推測された。

- 過熱度は湯流れ性に大きな影響を与えた。過熱度の増加に伴い、湯流れ長さは顕著に改善された。

- 高速射出速度を2.0m/secから3.0m/secに増加させることにより、ステップの湯流れ長さは増加した。高速射出速度を用いて溶融金属をキャビティに射出することで、合金は低速射出条件下よりもはるかに高い固相率で流動することができる。

- 溶湯の清浄度は湯流れ長さに影響を与える最も重要な要因の一つである。なぜなら、溶湯中の溶存ガスや介在物は合金の湯流れ性を効果的に減少させるからである。

8. 参考文献:

- [1] L.F. Mondolfo. Aluminum: structures and properties. (Butter-worth: England, 1979) pp. 756-757.

- [2] ASM handbook, casting, (Metal Park, Ohio: ASM international, 1989) pp. 785-791.

- [3] Kori SA, Murthy BS, Chakraborthy M. Development of an efficient grain refiner for Al-7Si alloy and its modification with strontium. Mater Sci Eng 2000; A283; 94-104

- [4] ASTM Standard E647. Standard test method for measurement of fatigue crack growth rates. (Annu Book ASTM Stand, 2000);03.01

- [5] Lasa L, Ibabe JMR. Effect of composition and processing route on the wear behavior of Al-Si alloys, Scr Mater 2002;03.01

- [6] N. Kawagoishi, H. Nishitani, T. Toyohiiro, N. Yamamoto, T. Tsuno, Trans. Jpn. Soc. Mech. Eng. 60-570 (1994) 358-363

- [7] H. Ikeda, T. Toriyama, Y. Murakami, Trans. Jpn. Soc. Mech. Eng. 57-238, A (1991) 1320-1325.

- [8] A. Street, The Die Casting Books, (portcullis Press Ltd., 1977) pp. 3-16, pp. 625-641

- [9] Lang G. (1972), Aluminum, 48(10) 664-672

- [10] K.L. Clark, Proc. Inst. Br. Foundrymen A52 (1945-1946) 39

- [11] K.L. Clark, AFS Trans, 54 (1946) 37-48

- [12] J.E. Worthington, J. Inst. Br. Foundrymen A144 (1950) 43

- [13]V. Kondic, H.J. Kozlowski, J. Inst. Met. 75 (1949), 665

- [14] P. Bastein, A. Portevin, J. Inst. Met. 45 (1934), 54

専門家Q&A:トップクエスチョンへの回答

Q1: なぜシリコン含有量が0.8wt%まで増加すると、逆に湯流れ性が低下したのですか?

A1: 論文によれば、これは凝固様式の違いに起因します。純アルミニウムは層状に凝固(プログレッシブモード)するのに対し、シリコンを添加した合金は固相と液相が混在するマッシー状で凝固します。このマッシー状の凝固形態が流れの抵抗となり、シリコン含有量が0.8wt%に達するまで湯流れ性を低下させたと考察されています。

Q2: 湯流れ性が最低になった0.8wt%Siという値の意義は何ですか?シリコンの固溶限は1.65wt%ですが。

A2: 論文では、湯流れ性が最低となった組成が固溶限である1.65wt%よりも低い値(約1%Si)であった理由として、二つの可能性を挙げています。一つは使用したインゴットの純度、もう一つはシリコンの凝固時に発生する潜熱の影響です。これらの要因が組み合わさり、理論値よりも低いシリコン濃度で湯流れ性の最低点が観測されたと推測されています。

Q3: 共晶組成(約12%Si)を超えても湯流れ性が向上し続けたのはなぜですか?

A3: これは、シリコンが凝固する際に放出する潜熱が非常に大きいためです。論文では、シリコンの凝固潜熱はアルミニウムの約3.7倍であると指摘しています。この大きな潜熱放出が溶湯の温度低下を遅らせ、結果として過共晶組成であるAl-13%Si合金が共晶組成のAl-12%Si合金よりも長い湯流れを示す要因になったと説明されています。

Q4: なぜサーペンタイン型とステップ型の2種類の金型が使用されたのですか?

A4: これら2つの金型は、湯流れ性を異なる側面から評価するために用いられました。サーペンタイン型は、一定の断面積を持つ長い流路をどれだけ流れることができるか、という全体的な「湯流れ長さ」を測定するのに適しています。一方、ステップ型は厚さが段階的に薄くなるキャビティを持ち、特に薄肉部への「充填能力」を評価するために設計されました。

Q5: 溶湯の清浄度は、湯流れ性にどれほど重要ですか?

A5: 非常に重要です。図4に示されているように、溶湯を窒素ガスでわずか3分間パージ(清浄化)するだけで、湯流れ長さが大幅に増加しました。これは、溶湯中に存在する溶存ガスや酸化物などの介在物が、流れの抵抗となって湯流れ性を著しく阻害することを示しています。高品質な鋳造品を得るためには、溶湯管理が不可欠であることがわかります。

結論:より高い品質と生産性への道筋

本研究は、HPDCにおけるアルミダイカスト 湯流れ性という根本的な課題に対し、シリコン含有量、過熱度、射出速度、そして溶湯清浄度という4つの主要因が複雑かつ決定的に影響を及ぼすことを明らかにしました。特に、湯流れ性がシリコン含有量に対してU字型の挙動を示すという発見は、合金設計における重要な指針となります。

これらの知見は、製造現場における薄肉・複雑形状部品の充填不良といった問題の解決や、より挑戦的な製品設計の実現に直接貢献するものです。

CASTMANでは、こうした最新の業界研究を応用し、お客様の生産性と品質の向上を支援することに尽力しています。本稿で議論された課題が貴社の事業目標と合致する場合、これらの原理をいかに貴社製品に適用できるか、ぜひ当社の技術チームにご相談ください。

著作権情報

このコンテンツは、"[Young-Chan Kim et al.]"による論文"[Influence of Silicon, Superheat and Injection Speed on the Fluidity of HPDC Al-Si Alloys]"に基づく要約および分析です。

出典: Proceedings of the 12th International Conference on Aluminium Alloys, pp. 1780-1785

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.