酸化処理 vs. 窒化処理:H11金型鋼の耐溶損性を最大化するダイカスト金型表面処理の科学

本技術概要は、[Han-xue Cao氏ら]が執筆し、[Materiali in tehnologije / Materials and technology]誌([2018]年)に掲載された学術論文「[EROSION OF MOLD-STEEL SURFACE OXIDATION AND NITRIDING LAYERS DUE TO A DIE-CASTING ALUMINUM ALLOY]」に基づいています。

キーワード

- 主要キーワード: ダイカスト金型 表面処理

- 副次キーワード: H11鋼, A356アルミニウム合金, 酸化処理, 窒化処理, 耐エロージョン性, 溶損, 活性化エネルギー

エグゼクティブサマリー

- 課題: 高温のアルミニウム合金溶湯によってダイカスト金型の表面が侵食(エロージョン)され、金型寿命が短縮するという業界共通の課題が存在します。

- 手法: 酸化処理と窒化処理という2種類の異なる表面処理を施したH11金型鋼を、A356アルミニウム合金溶湯に浸漬させる高温浸漬試験を実施しました。

- 重要なブレークスルー: 酸化処理を施したサンプルは、窒化処理サンプルと比較して、質量減少が少なく、アルミニウム合金との反応に必要な活性化エネルギーが著しく高いことが判明し、優れた耐エロージョン性を示しました。

- 結論: アルミニウム合金ダイカストにおいてH11金型鋼をエロージョンから保護するためには、窒化処理よりも酸化処理が効果的な表面処理技術であると言えます。

課題:なぜこの研究がHPDC専門家にとって重要なのか

アルミニウムは自動車産業で広く使用される材料であり、その需要は増え続けています。ダイカストはアルミニウム部品を成形する最も効率的な方法の一つですが、金型の品質と寿命が生産性や製品品質に直接影響します。金型寿命が短くなる主な原因の一つは、高温のアルミニウム合金溶湯による金型表面のエロージョンです。

ダイカストプロセス中、高温の溶湯が金型表面を連続的に洗い流し、機械的衝撃と化学的腐食を引き起こします。これにより金型が摩耗・損傷し、最終的には金型の永久的な故障につながる可能性があります。したがって、金型のエロージョンを防止し、その寿命を延ばすことは、生産性向上とコスト削減のために極めて重要な課題です。この研究は、最も効果的な表面処理技術を特定することで、この課題に直接的に取り組むものです。

アプローチ:研究手法の解明

本研究では、H11金型鋼とA356ダイカスト用アルミニウム合金を実験材料として使用しました。

- サンプル準備: H11鋼の試験片は、まずオーステナイト化温度1015°Cで熱処理され、その後550°Cで2回の焼き戻しを行い、硬度48HRCに調整されました。

- 表面処理: 試験片は2つのグループに分けられ、それぞれ異なる表面処理が施されました。

- 酸化処理: 550°Cで1.5時間、150kPaの水蒸気圧下で水蒸気酸化処理を行いました。

- 窒化処理: 565°Cで2.5時間、N₂, NH₃, CO₂の混合ガス雰囲気下でガス軟窒化処理を行いました。

- 浸漬試験: 表面処理されたサンプルを、アルゴンガス雰囲気下で680°Cに加熱されたA356アルミニウム合金溶湯に、0.5時間、1時間、2時間浸漬させました。

- 分析: 試験後のサンプルの質量減少率を測定し、走査電子顕微鏡(SEM)、エネルギー分散型分光法(EDS)、X線回折(XRD)、示差走査熱量測定(DSC)を用いて、微細構造、化学組成、相構成、熱流束の変化、活性化エネルギーを詳細に分析しました。

ブレークスルー:主要な研究結果とデータ

結果1:酸化処理による優れたエロージョン抑制効果

質量減少率の測定結果は、酸化処理層が窒化処理層よりも効果的に金型を保護することを示しました。

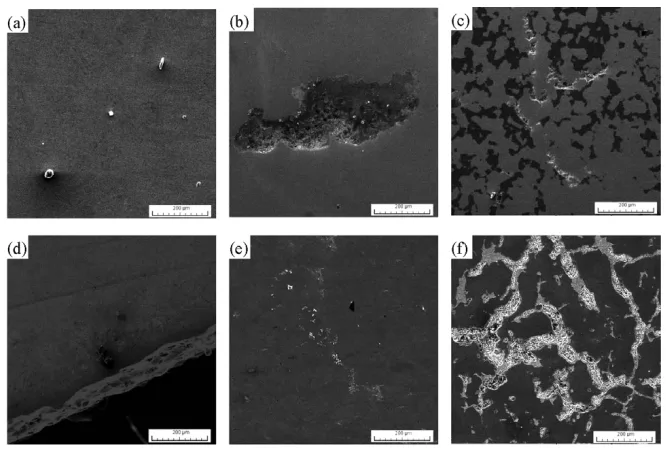

論文のFigure 1によると、浸漬時間(0.5、1、2時間)の経過とともに、酸化処理サンプルの質量減少率はそれぞれ0.67%、1.26%、1.77%でした。一方、窒化処理サンプルの質量減少率は1.63%、1.82%、2.87%であり、すべての測定点で酸化処理サンプルを大幅に上回りました。さらに、Figure 2の電子顕微鏡写真では、窒化処理サンプルのエロージョン領域が酸化処理サンプルのものより明らかに大きいことが視覚的に確認できます。これは、酸化層が原子の相互拡散を効果的に防ぎ、反応プロセスを遅らせる保護膜として機能することを示唆しています。

結果2:反応の起こりやすさを示すエネルギー障壁の違い

熱力学的および速度論的な分析により、酸化処理がなぜ優れているのかがエネルギーの観点から明らかになりました。

- ギブス自由エネルギー: 論文のセクション3.3によると、窒化処理サンプルの表面にはFeAlが生成されますが、酸化処理サンプルの表面にはFe₂Al₅が生成されます。FeAlの生成ギブス自由エネルギーはFe₂Al₅のそれよりも大幅に低いため、窒化層とアルミニウム溶湯との反応の方が熱力学的に起こりやすいことを示しています。

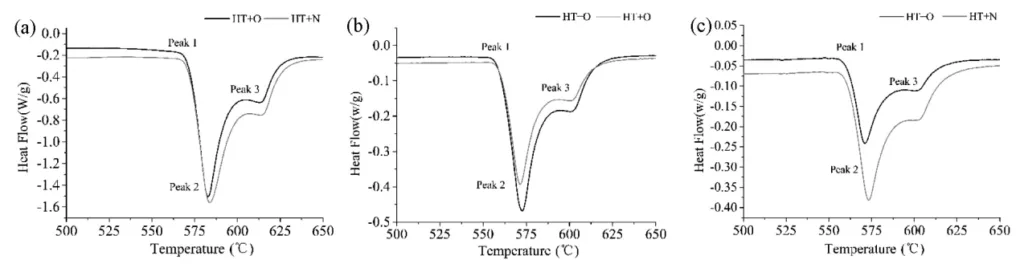

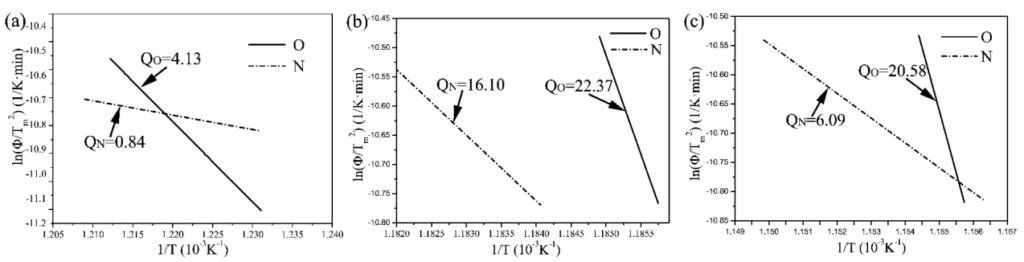

- 活性化エネルギー: Figure 7に示されるように、キッシンジャー法を用いて算出された反応の活性化エネルギーは、酸化処理サンプルの方が窒化処理サンプルよりも著しく高い値を示しました。例えば、DSC曲線のピーク2において、酸化処理サンプルの活性化エネルギーは22.37 eV/atomであったのに対し、窒化処理サンプルでは16.10 eV/atomでした。この高いエネルギー障壁は、酸化層がアルミニウム合金と金型鋼との反応を効果的に阻害することを示しており、優れた耐エロージョン性の根拠となっています。

研究開発および生産現場への実践的示唆

- プロセスエンジニア向け: 本研究は、A356アルミニウム合金を鋳造する際、窒化処理よりも酸化処理を選択することが、金型寿命を大幅に延長させる可能性があることを示唆しています。

- 品質管理チーム向け: 論文のFigure 1(質量減少率)とFigure 2(微細構造)のデータは、異なる表面処理のエロージョンに対する性能を評価するための明確なベンチマークを提供します。これにより、新しい品質検査基準の策定に役立つ可能性があります。

- 設計エンジニア向け: この結果は、金型の材料および表面処理の仕様選定段階において、表面の化学的性質が金型破損を防止する上でいかに重要であるかを強調しています。

論文詳細

EROSION OF MOLD-STEEL SURFACE OXIDATION AND NITRIDING LAYERS DUE TO A DIE-CASTING ALUMINUM ALLOY

1. 概要:

- Title: EROSION OF MOLD-STEEL SURFACE OXIDATION AND NITRIDING LAYERS DUE TO A DIE-CASTING ALUMINUM ALLOY

- Author: Han-xue Cao, Yun-hao Liu, Chao Shen, Hao-xing Tang, Yan-yan Huang, Jia-le Lei

- Year of publication: 2018

- Journal/academic society of publication: Materiali in tehnologije / Materials and technology

- Keywords: erosion resistance, oxidation treatment, nitriding treatment, immersion test

2. 抄録:

A356アルミニウム合金溶湯に対する、2つの異なる表面処理技術(酸化処理および窒化処理)を施したH11金型鋼のエロージョン耐性を、高温アルミニウム浸漬(イマージョン)試験を用いて調査した。微細構造、化学成分、相組成、熱流束変動、活性化エネルギーを、走査電子顕微鏡(SEM)、エネルギー分散型分光法(EDS)、X線回折(XRD)、示差走査熱量測定(DSC)を用いて分析した。窒化処理サンプルと比較して、酸化処理サンプルはエロージョン面積が小さく、質量減少も少なかった。さらに、窒化処理サンプルはアルミニウム合金溶湯と反応するために必要なギブス自由エネルギーがより低い。酸化処理サンプルと比較して、窒化処理サンプルとアルミニウム合金との反応の活性化エネルギーは小さい。これらの結果は、酸化処理を施したH11金型鋼表面が、窒化処理を施した鋼表面よりもアルミニウム合金溶湯に対して優れたエロージョン耐性を示す傾向があることを示している。

3. 緒言:

アルミニウムは自動車産業で広く使用される材料であり、アルミニウム合金の量と質に対する要求は高まっている。ダイカストはアルミニウム部品に使用される最も効率的な成形方法の一つである。金型は生産性だけでなく、表面仕上げや微細構造の微細化といったダイカスト性能にも影響を与える。そのため、多くの研究者が金型品質の向上と金型寿命の延長に注力している。金型寿命が短縮される主な理由の一つは、アルミニウム合金溶湯の高温により金型表面が侵食されることであることはよく知られている。

4. 研究の概要:

研究トピックの背景:

ダイカストプロセス中、高温の溶湯が金型表面を連続的に洗い流し、機械的衝撃と化学的腐食を引き起こすため、エロージョンが発生する。これにより金型が損傷し、永久的な故障に至ることがある。したがって、金型のエロージョンを防止することは、その寿命を延ばすために非常に重要な課題である。

従来の研究状況:

ショットピーニング、ガス軟窒化、単段窒化、PVDコーティングなど、様々な表面処理が金型の疲労寿命や耐摩耗性に与える影響について多くの研究が報告されている。しかし、金型鋼の2つの重要な表面処理法である表面酸化と窒化処理後のエロージョン耐性とそのメカニズムについては、十分な注目が集まっていなかった。

研究の目的:

本研究では、H11金型鋼とA356アルミニウム合金を用い、高温浸漬試験を実施した。表面酸化処理と窒化処理後の金型鋼のエロージョン耐性とそのメカニズムを調査し、金型寿命を延長するための基礎を提供することを目的とする。

中核研究:

酸化処理と窒化処理を施したH11金型鋼サンプルをA356アルミニウム合金溶湯に浸漬させ、その後の質量減少、微細構造変化、生成相、および反応の熱力学(ギブス自由エネルギー)と速度論(活性化エネルギー)を比較分析した。

5. 研究方法

研究デザイン:

2種類の表面処理(酸化、窒化)を施したH11鋼サンプルのエロージョン耐性を比較するため、管理された条件下での高温浸漬試験を実施した。

データ収集・分析方法:

- 微細構造・化学組成分析: 走査電子顕微鏡(SEM)およびエネルギー分散型分光法(EDS)

- 相組成分析: X線回折(XRD)

- 熱分析: 示差走査熱量測定(DSC)を用いて、加熱中の熱流束の変化を記録し、反応の活性化エネルギーを算出した。

研究対象と範囲:

- 対象材料: H11金型鋼(基材)、A356アルミニウム合金(溶湯)

- 対象処理: 水蒸気酸化処理、ガス軟窒化処理

- 評価項目: 質量減少率、エロージョン形態、界面生成物、反応の熱力学および速度論

6. 主要な結果:

主要な結果:

- 酸化処理サンプルは、窒化処理サンプルと比較して、すべての浸漬時間において質量減少率が低かった。

- 窒化処理サンプルのエロージョン面積は、酸化処理サンプルのものよりも大きかった。

- 窒化処理サンプルの表面にはFeAlおよびFe₃Alが、酸化処理サンプルの表面にはFe₂Al₅、Fe₃Al₂Si₃、FeAl₃Si₂が生成された。窒化層との反応は、より低いギブス自由エネルギーで進行するため、より起こりやすい。

- DSC分析の結果、酸化処理サンプルとアルミニウム合金との反応は、窒化処理サンプルの場合よりもはるかに高い活性化エネルギーを必要とすることが示された。

図の名称リスト:

- Figure 1: Mass-loss rate after the immersion

- Figure 2: Scanning electron micrographs of oxidation samples after immersion for: a) 0.5 h, b) 1 h, c) 2 h; scanning electron micrographs of nitriding samples after immersion for d) 0.5 h, e) 1 h, f) 2 h

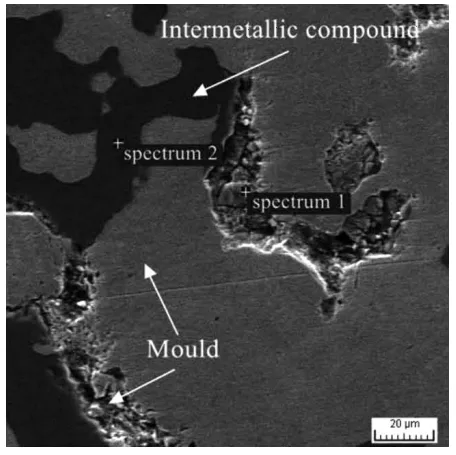

- Figure 3: Chemical composition of sample A3 at S1 and S2

- Figure 4: Chemical composition of sample B3 at S3 and S4

- Figure 5: X-ray diffraction diagrams for samples: a) A3 and b) B3

- Figure 6: DSC results of the thermal analysis of the samples with two different surface treatments: a) 10 K/min; b) 15 K/min; c) 20 K/min

- Figure 7: Activation energy (unit: eV/atom) of the reaction between A356 aluminum alloy and die steel with two different surface treatments at a) peak 1, b) peak 2 and c) peak 3 (the positions of peaks 1, 2 and 3 are shown in Figure 6)

7. 結論:

- 0.5、1、2時間の浸漬後、酸化処理サンプルの質量減少率はそれぞれ0.67%、1.26%、1.77%であったのに対し、窒化処理サンプルの質量減少率は1.63%、1.82%、2.87%であり、エロージョン面積も大きかった。

- 窒化処理サンプルとアルミニウム合金溶湯との反応のギブス自由エネルギーは、酸化処理サンプルの場合よりも低く、反応がより起こりやすいことを示している。

- 熱分析の結果、酸化処理サンプルとアルミニウム合金との反応は、はるかに多くの活性化エネルギーを必要とすることが示された。これは、アルミニウム合金溶湯が窒化処理サンプルとより激しく反応することを示している。

- したがって、酸化処理を施したH11金型鋼は、窒化処理を施したものよりもアルミニウム合金溶湯によるエロージョンに対して高い耐性を示し、より優れた性能を発揮する傾向がある。

8. 参考文献:

- ¹J. Hirsch, T. Al-Samman, Superior light metals by texture engineering: Optimized aluminum and magnesium alloys for automotive applications, Acta Mater., 61 (2013) 3, 818-843, doi:10.1016/j.actamat.2012.10.044

- ²F. Wang, Q. Ma, W. Meng, Z. Han, Experimental study on the heat transfer behavior and contact pressure at the casting-mold interface in squeeze casting of aluminum alloy, Int. J. Heat Mass Tran., 112 (2017), 1032-1043, doi:10.1016/j.ijheatmasstransfer.2017.05.051

- ³J. M. Paiva, G. Fox-Rabinovich, E. Locks Junior, P. Stolf, Y. Seid Ahmed, M. Matos Martins, C. Bork, S. Veldhuis, Tribological and wear performance of nanocomposite PVD hard coatings deposited on aluminum die casting tool, Materials, 11 (2018) 3, 358, doi:10.3390/ma11030358

- ⁴P. Terek, L. Kovačević, A. Miletić, P. Panjan, S. Baloš, B. Škorić, D. Kakaš, Effects of die core treatments and surface finishes on the sticking and galling tendency of Al-Si alloy casting during ejection, Wear., 356-357 (2016), 122-134, doi:10.1016/j.wear.2016.03.016

- ⁵Q.-Y. Han, Mechanism of die soldering during aluminum die casting, China Foundry, (2015) 2, 136-143

- ⁷M. Ariati, D. M. Nurjaya, R. Aldila, Die soldering phenomenon on the H13 tool steel with shot peening and nitriding surface treatment, Advanced Materials Research, 1101 (2015), 157-163, doi:10.4028/www.scientific.net/AMR.1101.157

- ⁷G. H. Farrahi, H. Ghadbeigi, An investigation into the effect of various surface treatments on fatigue life of a tool steel, J. Mater. Process. Technol., 174 (2006) 1, 318-324, doi:10.1016/j.jmatprotec.2006.01.014

- ⁸B. Wang, X. Zhao, W. Li, M. Qin, J. Gu, Effect of nitrided-layer microstructure control on wear behavior of AISI H13 hot work die steel, Appl. Surf. Sci., 431 (2018), 39-43, doi:10.1016/j.apsusc.2017.03.185

- ⁹I. Peter, M. Rosso, F. S. Gobber, Study of protective coatings for aluminum die casting molds, Appl. Surf. Sci., 358 (2015), 563-571, doi:10.1016/j.apsusc.2015.08.013

- ¹⁰M. Adamiak, L. A. Dobrzański, Microstructure and selected properties of hot-work tool steel with PVD coatings after laser surface treatment, Appl. Surf. Sci., 254 (2008) 15, 4552-4556, doi:10.1016/j.apsusc.2008.01.091

- ¹¹V. Joshi, A. Srivastava, R. Shivpuri, Intermetallic formation and its relation to interface mass loss and tribology in die casting dies, Wear, 256 (2004) 11, 1232-1235, doi:10.1016/j.wear. 2003.08.001

- ¹²M. Fang, Q. H. Li, F. X. Gan, Kinetic crystallization behavior of SbOx thin films, Physica B, 352 (2004) 1-4, 206-209, doi:10.1016/j.physb.2004.07.012

- ¹³D. O. Ovono, I. Guillot, D. Massinon, Determination of the activation energy in a cast aluminium alloy by TEM and DSC, J. Alloys Compd., 432 (2007) 1-2, 241-246, doi:10.1016/j.jallcom.2006.05.132

- ¹⁴E. K. Tentardini, A. O. Kunrath, C. Aguzzoli, M. Castro, J. J. Moore, I. J. R. Baumvol, Soldering mechanisms in materials and coatings for aluminum die casting, Surf. Coat. Technol., 202 (2008) 16, 3764-3771, doi:10.1016/j.surfcoat.2008.01.019

専門家Q&A:トップエンジニアの疑問に答える

Q1: なぜこの研究では、比較対象として酸化処理と窒化処理が選ばれたのですか?

A1: 論文の緒言で述べられているように、表面酸化と窒化は金型の耐用年数にとって非常に重要な2つの表面処理方法です。しかし、これらの処理を施した後の金型鋼のエロージョン耐性とそのメカニズムについては、これまで十分な研究がされていませんでした。この研究ギャップを埋め、ダイカスト業界で広く利用される可能性のある2つの技術の優劣を科学的に明らかにすることが、本研究の目的です。

Q2: 窒化処理サンプルの表面に形成されたFeAlと、酸化処理サンプルのFe₂Al₅では、ギブス自由エネルギーにどのような違いがあり、それは何を意味しますか?

A2: 論文のセクション3.3に示されているように、FeAlの生成ギブス自由エネルギー(-490.6 kcal/mol)は、Fe₂Al₅の生成に必要なエネルギー(-84.83 kcal/mol)よりも大幅に低いです。これは、熱力学的にFeAlの生成反応の方がはるかに起こりやすいことを意味します。つまり、窒化処理された表面は、酸化処理された表面よりもアルミニウム溶湯と容易に反応し、金属間化合物を形成してしまうため、エロージョンが進行しやすいと言えます。

Q3: 反応の活性化エネルギーはどのように算出され、その値が示す実践的な意味は何ですか?

A3: 活性化エネルギーは、論文のセクション3.4で説明されているキッシンジャーの式(式2)を用いて算出されました。これは、異なる昇温速度(10, 15, 20 K/min)でのDSC測定結果から得られるピーク温度(Tm)をプロットすることで求められます。活性化エネルギーは、反応を開始するために必要なエネルギー障壁の高さを示します。Figure 7が示すように、酸化処理サンプルの活性化エネルギーが窒化処理サンプルよりも著しく高いことは、酸化層がFe原子とAl原子の相互拡散を効果的に妨げ、反応を抑制する強力なバリアとして機能していることを意味します。

Q4: 2時間浸漬後の微細構造の変化(Figure 2cおよび2f)について、具体的に何が観察されましたか?

A4: 2時間浸漬後、両方のサンプルでエロージョンが進行しましたが、その様相は大きく異なります。Figure 2c(酸化処理)では、金属間化合物が成長し、部分的に腐食ピットが形成されています。一方、Figure 2f(窒化処理)では、腐食ピットがより広範囲に形成され、互いに連結しています。これは、窒化処理サンプルのエロージョンがより激しく、広範囲にわたって進行したことを示しており、Figure 1の質量減少率のデータと一致しています。

Q5: 論文で言及されている高温浸漬試験の具体的な条件は何でしたか?

A5: 論文のセクション2に記載されている通り、試験はA356アルミニウム合金溶湯中で行われました。溶湯の温度は680°Cに維持され、酸化を防ぐために保護用のアルゴンガス雰囲気下で実施されました。サンプルの浸漬時間は、0.5時間、1時間、2時間の3つの条件で設定されました。

結論:より高い品質と生産性への道を切り拓く

本研究は、アルミニウム合金ダイカストにおける金型寿命の低下という根深い課題に対し、ダイカスト金型 表面処理技術の選択が極めて重要であることを科学的に実証しました。酸化処理を施したH11金型鋼は、窒化処理に比べて質量減少が少なく、反応のエネルギー障壁が著しく高いため、アルミニウム溶湯によるエロージョンに対して優れた耐性を示します。この知見は、金型寿命の延長、メンテナンスコストの削減、そして最終的には生産性の向上に直接貢献するものです。

CASTMANでは、業界の最新の研究成果をお客様の生産性および品質向上に役立てることに尽力しています。本稿で議論された課題が貴社の事業目標と合致する場合、これらの原理を貴社の部品製造にどのように適用できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

- このコンテンツは、[Han-xue Cao氏ら]による論文「[EROSION OF MOLD-STEEL SURFACE OXIDATION AND NITRIDING LAYERS DUE TO A DIE-CASTING ALUMINUM ALLOY]」を基にした要約および分析です。

- 出典: [https://doi.org/10.17222/mit.2018.035]

本資料は情報提供のみを目的としています。無断での商業利用は禁止されています。 Copyright © 2025 CASTMAN. All rights reserved.