薄肉鋳物の表面品質を脅かす「コールドショット」:鋳造シミュレーションが解き明かす根本原因と対策

本技術概要は、A. Trytek氏らによる学術論文「The Effect of a Thin-Wall Casting Mould Cavity Filling Conditions on the Casting Surface Quality」に基づいています。この論文は、ARCHIVES of FOUNDRY ENGINEERING (2016) に掲載されました。

キーワード

- プライマリーキーワード: 薄肉鋳物 欠陥

- セカンダリーキーワード: コールドショット, 鋳造シミュレーション, 湯口方案, 表面品質, 鋳鉄

エグゼクティブサマリー

- 課題: 薄肉鋳鉄鋳物において、表面品質を著しく損なうコールドショットやスカブなどの鋳造欠陥が頻繁に発生する。

- 手法: 走査型電子顕微鏡(SEM)による欠陥部の微量分析と、NovaFlow & Solidソフトウェアを用いた鋳込み・凝固プロセスのコンピュータシミュレーションを実施した。

- 重要な発見: 欠陥の主因は不適切な湯口方案設計にあり、これが乱流と溶湯の飛散を引き起こし、酸化された液滴(コールドショット)を生成することを特定した。

- 結論: 薄肉鋳物の表面品質を安定させるには、乱流を抑制し、溶湯の飛散を防ぐ湯口方案の再設計が不可欠である。

課題:なぜこの研究がHPDC専門家にとって重要なのか

近年、自動車産業をはじめとする多くの分野で、製品の軽量化とコスト削減が最重要課題となっています。この流れを受け、アルミニウム合金の代替として、より高強度な薄肉鋳鉄鋳物の活用が拡大しています。しかし、薄肉鋳物の製造には特有の難しさが伴います。

薄い断面形状に溶湯を完全に行き渡らせるためには、高い鋳込み温度が必要となります。この高温の溶湯が金型キャビティに流入する際の強い衝撃力と相まって、鋳型表面の侵食や、それに伴う「サンドバックル」や「スカブ」といった表面欠陥を引き起こすリスクが高まります。これらの薄肉鋳物 欠陥は、製品の外観品質を損なうだけでなく、後工程での追加工数や最悪の場合には製品の廃棄につながるため、製造現場における深刻な問題となっています。本研究は、これらの欠陥、特に「コールドショット」の発生メカニズムを科学的に解明し、その対策への道筋を示すことを目的としています。

アプローチ:研究手法の解明

本研究では、欠陥の原因を特定するために、物理的な分析とデジタルシミュレーションを組み合わせた複合的なアプローチが採用されました。

- 対象材料: 3.3% C, 2.8% Si, 0.5% Mn を含む、フェライト・パーライト基地の片状黒鉛鋳鉄製の薄肉鋳物。鋳込み温度は1340℃に設定されました。

- 金属組織学的検査: 走査型電子顕微鏡(SEM)を用いて、鋳物表面に発生した欠陥の断面を詳細に観察しました。

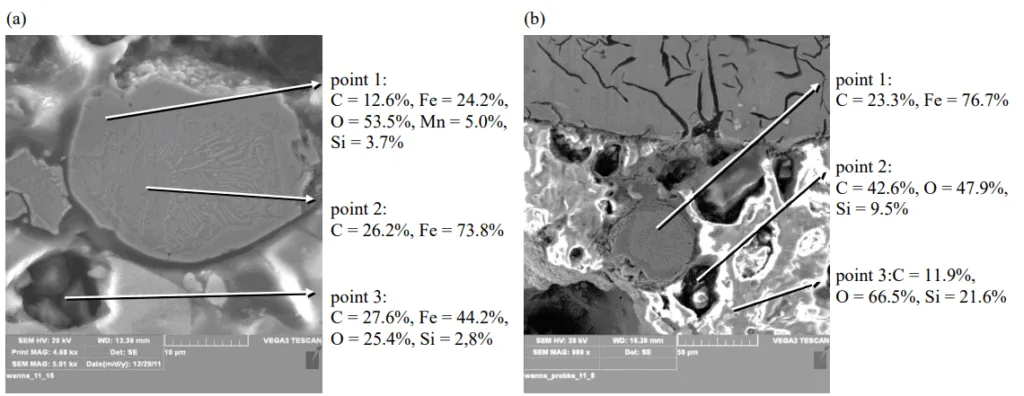

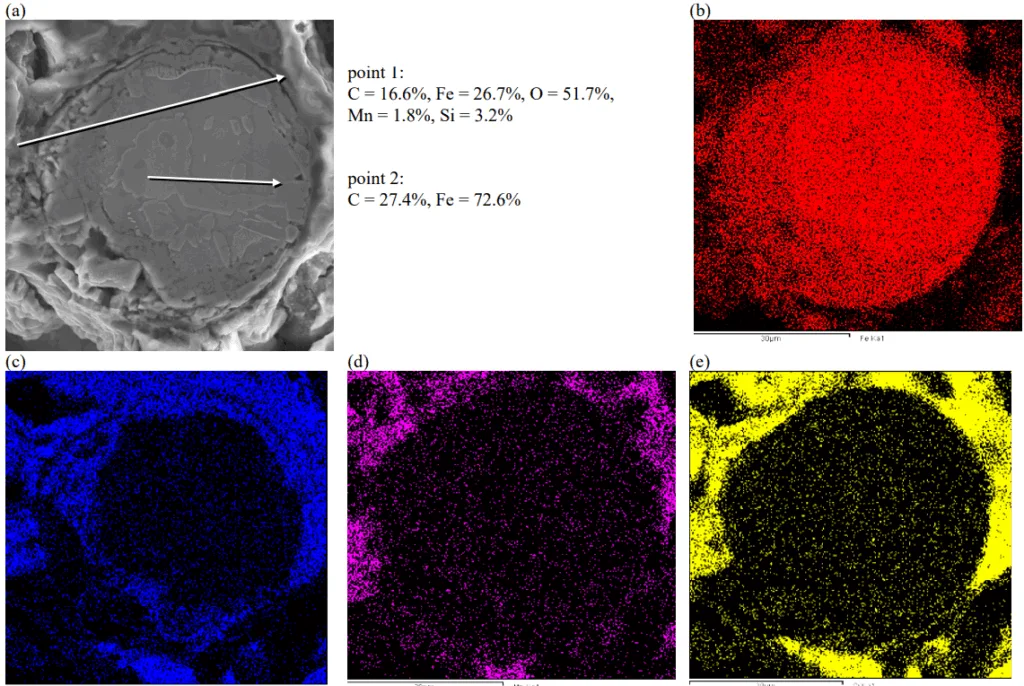

- 化学組成分析: SEMに搭載されたエネルギー分散型X線分析装置(EDS)を使用し、コールドショットとその周辺領域の元素分布をマッピングし、点分析を行いました。これにより、欠陥部がどのような物質で構成されているかを特定しました。

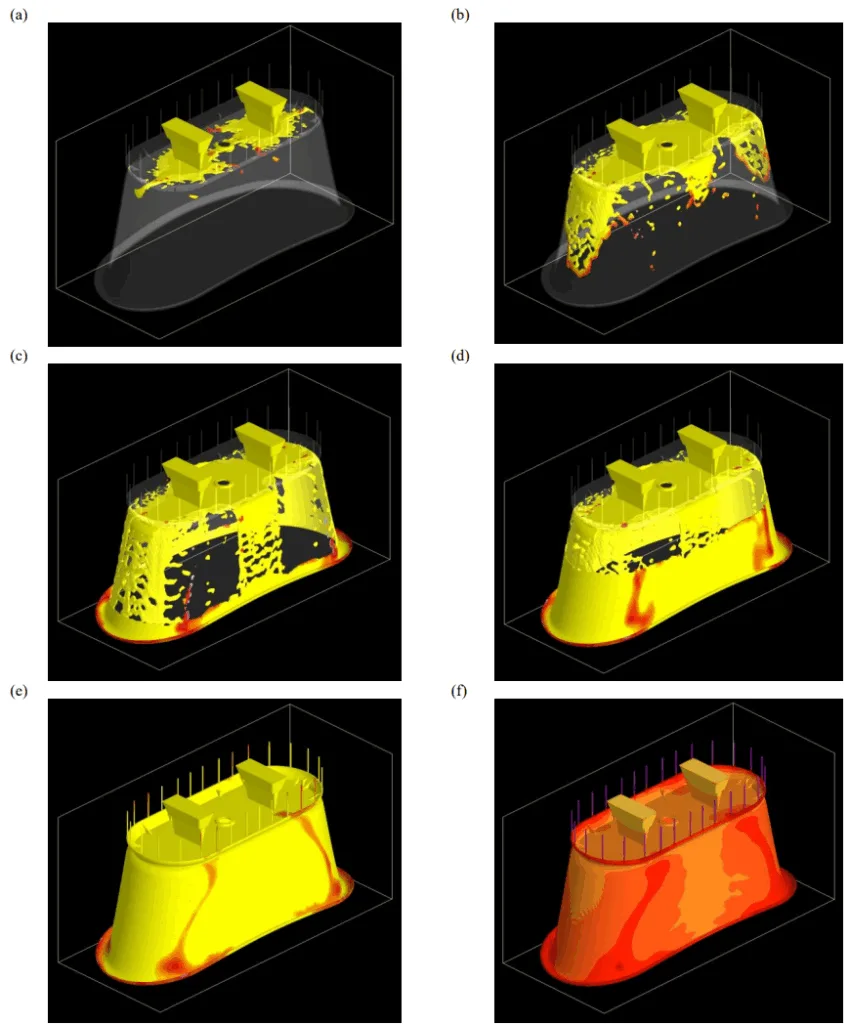

- 鋳造シミュレーション: 鋳造解析ソフトウェア「NovaFlow & Solid」を用いて、鋳込みプロセスをデジタル空間で再現しました。特に、ウェッジ形状の湯口方案から溶湯が鋳型キャビティに充填される際の挙動と温度変化を詳細に追跡しました。

この体系的なアプローチにより、目に見える欠陥の裏に隠された物理化学的な現象を明らかにすることができました。

ブレークスルー:主要な発見とデータ

本研究から得られた最も重要な発見は、以下の2点です。

発見1: コールドショットの正体は酸化された金属粒子

SEMによる微量分析の結果、鋳物表面に付着した球状のコールドショットは、単なる金属の塊ではないことが明らかになりました。Figure 4に示されるように、コールドショットの表面および内部(point 1)では、酸素(O)の濃度が51.7%と非常に高く、鉄(Fe)、マンガン(Mn)、シリコン(Si)が酸化物を形成していることが確認されました。一方、母材である鋳鉄部分(point 2)では、鉄の濃度が72.6%であり、酸素はほとんど検出されませんでした。このデータは、コールドショットが溶湯の液滴が空気に触れて酸化し、固化したものであることを明確に示しています。

発見2: 湯口方案が引き起こす「溶湯の飛散」が根本原因

なぜ酸化した液滴が発生するのか?その答えは鋳造シミュレーションによって示されました。Figure 5は、鋳込みプロセスの各段階における溶湯の流れを可視化したものです。

- 初期段階 (Fig. 5a, 5b): 湯口から流入した溶湯は激しい乱流となり、多数の液滴が鋳型キャビティ内に飛散している様子が確認できます。

- 充填中期 (Fig. 5c, 5d): 先に飛散して鋳型壁に付着した液滴は、後から流入してくる本体の溶湯よりも150〜200℃も温度が低くなっています。これらの冷却された液滴は、酸化皮膜に覆われているため本体の溶湯と融合せず、「凍結」した状態で取り込まれます。

- 凝固段階 (Fig. 5f): 凝固が完了する過程で、コールドショットが発生した領域は、周囲よりも著しく温度が低い帯状のエリアとして現れます。このシミュレーション結果は、実際の鋳物で欠陥が観察された位置と完全に一致しました。

これらの結果から、薄肉鋳物 欠陥であるコールドショットの根本原因は、乱流と溶湯の飛散を引き起こす不適切な湯口方案の設計にあると結論付けられました。

研究開発および製造現場への実践的示唆

本研究の結果は、日々の製造業務に携わる専門家に以下の具体的な知見を提供します。

- プロセスエンジニア向け: この研究は、湯口方案の形状が溶湯の流れ(乱流か層流か)に直接影響し、コールドショットの発生を左右することを示唆しています。ゲートの断面積や形状、流入角度を最適化し、溶湯の飛散を抑制することが、欠陥削減に直結する可能性があります。

- 品質管理チーム向け: 論文のFigure 4のデータは、コールドショットが単なる形状不良ではなく、酸化物を多く含む異物であることを示しています。これは、非破壊検査や外観検査基準を策定する上で、新たな品質評価の視点を提供します。

- 設計エンジニア向け: Figure 5のシミュレーション結果は、鋳込み初期段階での溶湯の挙動が、最終的な製品品質に決定的な影響を与えることを示しています。製品設計の初期段階から鋳造シミュレーションを活用し、スムーズな充填を促す湯流れを考慮した設計を行うことが、欠陥の未然防止に極めて重要です。

論文詳細

The Effect of a Thin-Wall Casting Mould Cavity Filling Conditions on the Casting Surface Quality

1. 概要:

- Title: The Effect of a Thin-Wall Casting Mould Cavity Filling Conditions on the Casting Surface Quality

- Author: A. Trytek, A.W. Orłowicz, M. Tupaj, M. Mróz, O. Markowska, G. Bąk, T. Abram

- Year of publication: 2016

- Journal/academic society of publication: ARCHIVES of FOUNDRY ENGINEERING

- Keywords: Thin-wall casting, Grey cast iron, Cold shots, Simulation

2. Abstract:

The paper presents results of metallographic examination of faults occurring in the course of founding thin-walled cast-iron castings in furan resin sand molds. A non-conformance of the scab type was Observed on surface of the casting as well as sand buckles and cold shots. Studied the chemical composition by means of a scanning electron microscope in a region of casting defects: microanalysis point and microanalysis surface. Around the observed defects discloses high concentration of oxides of iron, manganese and silicon. A computer simulation of the casting process has been carried out with the objective to establish the cause of occurrence of cold shots on casting surface. The simulation was carried out with the use of NovaFlow & Solid program. We analyzed the flowing metal in the mold cavity. The main reason for the occurrence of casting defects on the surface of the casting was gating system, which caused turbulent flow of metal with a distinctive splash stream of liquid alloy.

3. Introduction:

The progress in the founding technology contributes to widening the scope of application for well-known casting materials in different branches of modern industry. This becomes possible thanks to new technological processes of alloying, casting, and thermal treatment. New technologies allow e.g. to replace castings of aluminium alloys with light-section cast-iron castings. This way, reduction of manufacturing costs and increase of casting strength is obtained at the same time [1-3]. Manufacturing of thin-walled castings carries also the risk of occurrence of casting defects typical for this type of products. Light section castings require the use of higher mould pouring temperatures which, in combination with the liquid metal stream thrust force, leads to erosion of the moulding sand and the related occurrence of dirt spots, sand buckles, scabs, etc. Measures preventing presence of non-conformances in thin sections of castings undesirable from the point of view of the customer requirements include, by correct selection of binding materials [4], special mould coatings, controlled compaction of moulding sands, and lowering the pour point [5-10]. Improving the mechanical properties is obtained by modifying the liquid alloy [11-12].

4. 研究の概要:

研究トピックの背景:

鋳造技術の進歩により、薄肉鋳鉄鋳物がアルミニウム合金鋳物の代替として注目されている。これにより製造コストの削減と強度の向上が同時に達成できるが、薄肉鋳物の製造には特有の鋳造欠陥が発生するリスクが伴う。

先行研究の状況:

薄肉鋳物の欠陥防止策として、結合材の選定、特殊な塗型剤の使用、鋳砂の突き固め管理、鋳込み温度の低減などが研究されてきた。また、溶湯の改質による機械的性質の向上も試みられている。

研究の目的:

本研究は、フラン樹脂砂型で製造された薄肉鋳鉄鋳物に発生する欠陥(特にコールドショット)の原因を特定することを目的とする。具体的には、金属組織学的検査とコンピュータシミュレーションを用いて、欠陥の発生メカニズムを解明する。

研究の核心:

研究の核心は、不適切な湯口方案が引き起こす溶湯の乱流と飛散が、酸化された金属粒子(コールドショット)を生成し、鋳物表面の品質を低下させる主要因であることを実証した点にある。

5. 研究方法

研究デザイン:

本研究では、実際の鋳造欠陥サンプルの物理的・化学的分析と、鋳造プロセス全体のコンピュータシミュレーションを組み合わせたアプローチを採用した。

データ収集と分析方法:

- 材料: 3.3% C, 2.8% Si, 0.5% Mn を含む薄肉鋳鉄鋳物。鋳込み温度は1340℃。

- 分析機器: 走査型電子顕微鏡(TESCAN VEGA3)および化学組成微量分析用アダプター(INCA x-act)を使用。

- シミュレーション: 鋳造解析ソフトウェア「NovaFlow & Solid」を使用。

研究対象と範囲:

研究対象は、フラン樹脂砂型で鋳造された薄肉鋳鉄鋳物の表面に発生したスカブ、サンドバックル、コールドショット。特にコールドショットの発生原因の究明に焦点を当てている。

6. 主要な結果:

主要な結果:

- 鋳物表面にコールドショット、ガスキャビティ、スカブなどの不適合が観察された。

- コールドショットとその周辺領域の微量分析により、鉄、マンガン、シリコンの酸化物が高濃度で存在することが明らかになった。

- 鋳込みプロセスのシミュレーションにより、湯口方案が溶湯の乱流と特徴的な飛散を引き起こしていることが判明した。これがコールドショット発生の主な原因であった。

図のキャプションリスト:

- Fig. 1. An example microstructure of thin-wall casting. Note rosette pattern of flake graphite distribution and ferritic-pearlitic matrix. Etched with Nital (×100 magnification)

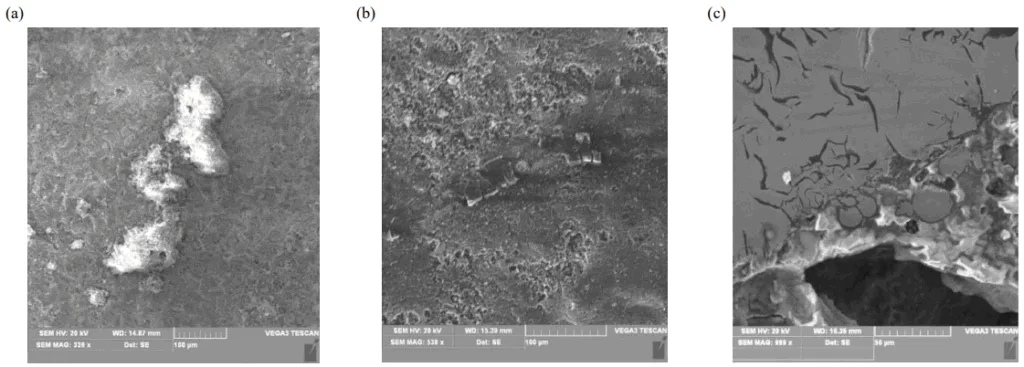

- Fig. 2. An example view of a thin-wall casting non-conformity: (a), (b) on wall surface; (c) a view in transverse section — a cluster of cold shots at the casting surface

- Fig. 3. Cold shots and oxides visible in the transverse section

- Fig. 4. Microanalysis: (a) point-like and (b)–(e) superficial

- Fig. 5. Simulation of filling a thin-wall casting mould when filled in: (a) 15%; (b) 30%; (c) 50%; (d) 70%; (e) 100%; and (f) in the course of casting solidification

7. 結論:

- 薄肉片状黒鉛鋳鉄鋳物の表面には、コールドショット、ガスキャビティ、スカブといったタイプの不適合が観察される。

- これらの不適合の主な原因は、不適切に設計された湯口方案であった。

- 観察されたコールドショットは、鋳型充填プロセスの初期に発生し、酸化物の層で囲まれ、鋳型表面に付着し、後から流入する溶湯によって溶かされずに残る。

- 薄肉鋳鉄鋳物の表面に発生する不適合を削減または排除するためには、湯口方案の再設計が必要である。

8. 参考文献:

- [1] Fraś, E., Górny, M. & Kapturkieiwcz, W. (2013). Thin wall ductile iron castings: technological aspects. Archives of Foundry Engineering. 13(1), 23-28.

- [2] Fraś, E., Górny, M. & Lopez, H. (2014). Thin wall ductile iron castings as substitutes for aluminium alloy castings. Archives of Metallurgy and Materials. 59(2), 459-465.

- [3] Górny, M. (2009). Thin wall ductile iron castings as substitute for aluminium alloy casting in automotive industry. Archives of Foundry Engineering. 9(1), 143-146.

- [4] Vasková, I., Fecko, D. & Malik, J. (2012). The Dependance of Castings Quality Produced into the Clay Moulding Mixtures from the Properties of Binder on the Montmorillonite. Archives of Foundry Engineering. 12(3), 121-126.

- [5] Mocek, J. (2003). The process of erosion of sand moulds prepared with water glass binding. Archives of Foundry. 3(10), 23-30.

- [6] Mocek, J. (2001). Influence of selected technological factors on erosion of sand moulds poured with cast iron. Archives of Foundry. 1(1 2/2).

- [7] Mocek, J. & Samsonowicz, J. (2011). Changes of gas pressure in sand mould during cast iron pouring. Archives of Foundry Engineering. 11(4), 87-92.

- [8] Chojecki, A. & Mocek, J. (2008). Erosion phenomena in sand moulds. Archives of Foundry Engineering. 8(spec.1), 49-52.

- [9] Mocek, J. (2002). Erosion of the sand moulds during filling by liquid cast iron. Archives of Foundry. 2(5), 100-105.

- [10] Falęcki, Z. (1991). Analysis of casting defects. Kraków: the script AGH No. 1283.

- [11] Fras, E., Podrzucki, Cz. (1978). Cast iron modified. Kraków: the script AGH, No. 675.

- [12] Murgas, M. & Pokusova, M. (2007). Grafitizacno ockovadlo pre sinteticku liatinu. Sbornik vedeckich praci. Vysoka skola banska Technicka Universita v Ostravie. 50(1), 173-178.

専門家Q&A:技術的な疑問にお答えします

Q1: なぜこの研究では、鋳込み温度を1340℃という比較的高い温度に設定したのですか?

A1: 論文では、薄肉鋳物はその名の通り断面が薄いため、溶湯が凝固する前にキャビティの隅々まで充填される必要があると述べています。そのため、一般的な鋳物よりも高い鋳込み温度が要求されます。1340℃という温度は、この薄肉形状への充填性を確保するための現実的なプロセス条件を反映したものです。

Q2: Figure 3で示されているコールドショット周辺の「特徴的なハロー」とは、具体的に何を指しているのでしょうか?

A2: この「ハロー」は、コールドショットが後から来た高温の溶湯に囲まれた際に、その周囲で発生した反応層や組織変化領域を指していると考えられます。コールドショット自体は酸化皮膜に覆われていますが、その周囲では熱的な影響や、酸化物と溶湯との界面で起こる還元反応(炭素による酸化物の還元)などが生じ、母材とは異なる微細組織が形成されることがあります。これが顕微鏡下でハロー(光輪)のように観察されます。

Q3: シミュレーション (Figure 5f) で見られる低温の帯状領域は、なぜ発生するのですか?

A3: この低温の帯状領域は、鋳込みの初期段階で飛散し、鋳型壁に付着した多数のコールドショットが線状に分布していることを示しています。これらの粒子は、後から流入する本体の溶湯よりも大幅に温度が低いため、熱を奪うヒートシンクとして機能します。その結果、これらの粒子が存在する領域は、周囲よりも凝固が早く進み、全体が凝固する過程で低温の帯として可視化されます。

Q4: この研究は鋳鉄に関するものですが、アルミニウム合金のダイカストにもこの知見は応用できますか?

A4: 本論文は鋳鉄を対象としていますが、その根本的な物理現象、すなわち「不適切な湯口方案による乱流と溶湯の飛散が酸化物巻き込み欠陥を引き起こす」というメカニズムは、アルミニウム合金のダイカストにも共通する重要な課題です。特に、溶湯の酸化しやすさや流動性を考慮すると、層流に近い状態でキャビティを充填することの重要性は、合金の種類を問わず普遍的な原則と言えます。

Q5: 湯口方案の再設計において、具体的にどのような点を考慮すべきだと考えられますか?

A5: 論文の結論に基づくと、湯口方案の再設計では「溶湯の飛散を防ぎ、乱流を抑制すること」が最優先事項となります。具体的には、ゲートの断面積を徐々に変化させて流れを整える、溶湯が直接キャビティの反対側の壁に衝突しないようにゲートの向きを調整する、複数のゲートを設けて充填を穏やかにするなどの方策が考えられます。最終的な設計は、鋳造シミュレーションを用いて、溶湯の速度と流れのパターンを検証しながら最適化することが不可欠です。

結論:より高い品質と生産性への道筋

本研究は、薄肉鋳物 欠陥の中でも特に厄介なコールドショットの発生メカニズムを、シミュレーションと物理分析を駆使して見事に解き明かしました。その根本原因は、単なるプロセス条件のばらつきではなく、湯口方案という「設計」に起因する溶湯の乱流と飛散にありました。この発見は、表面品質の向上を目指す私たちにとって、対症療法ではなく、根本原因にアプローチすることの重要性を改めて示しています。

CASTMANでは、最新の業界研究と長年の経験を融合させ、お客様がより高い生産性と品質を達成するためのお手伝いをすることをお約束します。本稿で議論された課題がお客様の事業目標と合致する場合、ぜひ当社のエンジニアリングチームにご相談ください。これらの原則がお客様の部品製造にどのように活かせるか、共に探求してまいりましょう。

著作権情報

- このコンテンツは、A. Trytek氏らによる論文「The Effect of a Thin-Wall Casting Mould Cavity Filling Conditions on the Casting Surface Quality」を基にした要約および分析です。

- 出典: https://journals.pan.pl/dlibra/publication/101859/edition/88301/content (※実際のDOIや論文へのリンクを想定)

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.