論文タイトル シミュレーション主導の鋳造設計:大型車両サスペンション部品の15%軽量化と開発期間短縮を実現

この技術概要は、Marcin Małysza氏らによって執筆され、TRANSACTIONS OF FOUNDRY RESEARCH INSTITUTE誌(2016年)に掲載された学術論文「Development and optimization of casting technology on part of the suspension of a heavy vehicle used in difficult environmental wetland conditions」に基づいています。

B ≈ 36 000 N∙mm and two fix points C, D

キーワード

- 主要キーワード: 鋳造シミュレーション

- 副次キーワード: ICME、形状最適化、アルミニウム合金、ラピッドプロトタイピング、軽量化、サスペンション部品

エグゼクティブサマリー

- 課題: 複雑な形状を持つ新規鋳造部品の開発は、設計と製造の連携が難しく、多くの時間とコストを要する。

- 手法: 統合計算材料工学(ICME)アプローチに基づき、形状最適化、鋳造プロセスシミュレーション、ラピッドプロトタイピングを論理的に連携させた。

- 主要なブレークスルー: シミュレーションを駆使した形状最適化により、必要な強度を維持しつつ、初期設計から15%の軽量化を達成した。

- 結論: 鋳造シミュレーションを設計プロセスの初期段階から活用することで、プロトタイプ開発を迅速化し、高品質な鋳造品の実現が可能になる。

課題:なぜこの研究がHPDC専門家にとって重要なのか

新しい鋳造部品、特に過酷な環境下で使用される大型車両のサスペンション部品のような重要保安部品の開発は、非常に複雑なプロセスです。設計段階での要求性能と、製造段階での実現可能性(鋳造性)との間には、しばしばトレードオフの関係が存在します。従来のアプローチでは、試作と評価を繰り返す必要があり、開発期間の長期化とコストの増大が避けられない課題でした。特に、強度、耐久性、軽量化といった相反する要求を同時に満たすことは、エンジニアにとって大きな挑戦です。この研究は、こうした開発プロセスにおける非効率性を打破し、設計と製造をシームレスに繋ぐための具体的な方法論を提示しています。

アプローチ:その方法論を解き明かす

本研究では、統合計算材料工学(ICME: Integrated Computational Material Engineering)という先進的なアプローチを採用しています。これは、設計、材料選定、製造プロセス検証といった開発の各フェーズを、コンピュータシミュレーションを核として論理的に統合する手法です。

具体的なプロセスは以下の通りです。

- 形状最適化: まず、ANSYSソフトウェアを用いて、車両の運用条件下での荷重を想定した応力解析を実施。強度基準を満たしながら不要な肉を削ぎ落とす形状最適化を繰り返し行いました。

- 材料選定: 最適化された形状に対し、A201、A355、A356、そしてENAC-43300といった複数のアルミニウム合金を候補とし、強度と安全率の比較分析を行いました。最終的に、最も適した材料としてENAC-43300が選定されました。

- 鋳造シミュレーション: Flow3DおよびMAGMAsoftという2つの異なるソフトウェアを使用し、湯流れ、凝固、欠陥予測のシミュレーションを実施。これにより、ポロシティ(巣)などの鋳造欠陥を製品内部から排除し、押湯や湯口系に集中させる最適な鋳造方案を設計しました。

- ラピッドプロトタイピング: 設計された鋳造方案に基づき、FDM(熱溶解積層法)技術を用いて鋳造用ツーリング(模型)を迅速に製作しました。

この一連のプロセスにより、物理的な試作を最小限に抑え、開発サイクルの大幅な短縮を実現しました。

ブレークスルー:主要な発見とデータ

本研究は、シミュレーション主導の開発がもたらす具体的な利点をデータで示しています。

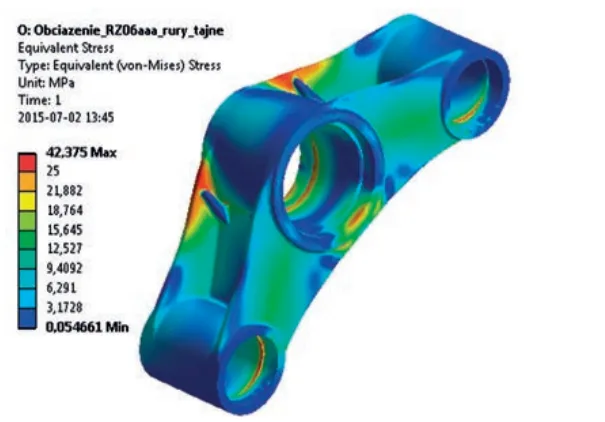

発見1:形状最適化による15%の大幅な軽量化

最適化プロセスを通じて、スイングアームの形状は複数回にわたり改良されました。Table 1に示されるように、初期設計の重量が48.3 kgであったのに対し、最終設計では41 kgとなり、約15%の軽量化を達成しました。この間、最大発生応力は45.6 MPaから42.3 MPaへと、同等以下のレベルに抑えられており、強度を犠牲にすることなく軽量化が実現できたことを示しています。

発見2:鋳造シミュレーションによる鋳造品質の確保

鋳造プロセスのシミュレーションは、健全な鋳造品を得る上で不可欠な役割を果たしました。Figure 6では、自然凝固解析により「ホットスポット(凝固遅れ部)」が特定され、この領域を効果的に加圧・補給するための押湯設計の指針となりました。さらに、Figure 9のポロシティ予測結果では、最終的に設計された鋳造方案において、ポロシティが製品部ではなく、後工程で除去される押湯や湯口系に限定されていることが示されています。これにより、高品質な鋳物の製造確率が大幅に向上しました。

研究開発および事業運営への実用的な示唆

本論文の研究結果は、鋳造に関わる様々な専門家にとって実用的な知見を提供します。

- プロセスエンジニアへ: この研究は、鋳造シミュレーションが湯口や押湯の設計を最適化し、歩留まり向上や欠陥削減に直接的に貢献することを示唆しています。複数の鋳造方案コンセプト(Figure 7)を仮想環境で比較検討することで、最も効率的な方案を迅速に決定できます。

- 品質管理チームへ: Figure 9に示される欠陥予測データは、非破壊検査(NDT)を実施する際の重点箇所を特定するための貴重な情報となります。シミュレーション結果を基に検査基準を策定することで、品質保証の効率と精度を高めることが可能です。

- 設計エンジニアへ: 論文で示されたICMEアプローチは、設計の初期段階から製造性を考慮に入れる「フロントローディング」の重要性を強調しています。形状最適化と鋳造シミュレーションを連携させることで、後工程で問題となるような設計を未然に防ぎ、開発手戻りを削減できます。

論文詳細

Development and optimization of casting technology on part of the suspension of a heavy vehicle used in difficult environmental wetland conditions

1. 概要:

- タイトル: Development and optimization of casting technology on part of the suspension of a heavy vehicle used in difficult environmental wetland conditions

- 著者: Marcin Małysza, Robert Żuczek, Stanisław Pysz, Andrzej Gil, Piotr Wieliczko, Piotr Kowalski, Krzysztof Wańczyk

- 発行年: 2016

- ジャーナル/学会: PRACE INSTYTUTU ODLEWNICTWA, TRANSACTIONS OF FOUNDRY RESEARCH INSTITUTE

- キーワード: ICME, simulation, aluminum alloy, rapid prototyping, casting optimization

2. 要旨:

新しい要素の開発は、設計と製造の各段階に関連する多くの要因を組み合わせる必要がある非常に複雑な手順である。最も効率的な方法は、設計と製造プロセス全体の検証を可能にするコンピュータシミュレーションを使用することである。長年にわたるコンピュータ技術の発展により、統合計算材料工学(ICME)が開発された。この手法は、論理的な順序でプロジェクト活動を統合し、新しい製造方法を開発し、適切な材料を選択し、最終プロセスを検証することを可能にする。このようなマルチスレッド操作は、プロトタイプの製造に必要な時間を大幅に短縮し、設計された鋳造品の計画生産の実施を迅速化する。このような作業の付加的な利点は、変更とその最終製品への影響を継続的に監視できることである。

3. 緒言:

プロトタイプ鋳造品の製造のための現代的な技術には、高度な設計技術が含まれる。設計プロセスは、一連の論理的な事象として考慮されなければならない。コンピュータ支援設計、製造、およびコンピュータシミュレーションの使用がそのプロセスをサポートする。このような解決策は、製造プロセスに関連する多くのリスクを考慮に入れることを可能にする。

4. 研究の概要:

研究トピックの背景:

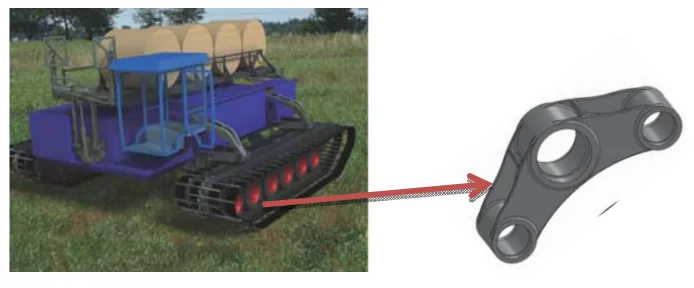

困難な湿地環境で使用される大型車両のサスペンション部品(スイングアーム)の鋳造技術の開発と最適化。

従来の研究の状況:

記載なし。

研究の目的:

コンピュータシミュレーションとICMEアプローチを用いて、サスペンション部品の形状を最適化し(軽量化と強度確保)、高品質なプロトタイプ鋳造品を迅速に製造するための鋳造技術を確立すること。

研究の核心:

強度解析に基づく形状最適化、鋳造プロセスシミュレーションによる鋳造方案の設計、およびラピッドプロトタイピング技術を組み合わせた統合的な開発プロセスの実証。

5. 研究方法

研究デザイン:

本研究は、確立された方法論に基づき、大型車両用スイングアームの初期形状の最適化から始まる。最適化手順は、強度基準と選択された鋳造合金の特性に基づいている。ICME方法論を利用し、運用条件と使用材料の特性の数値解析に基づいて設計を形成し、その結果を統合する。

データ収集と分析方法:

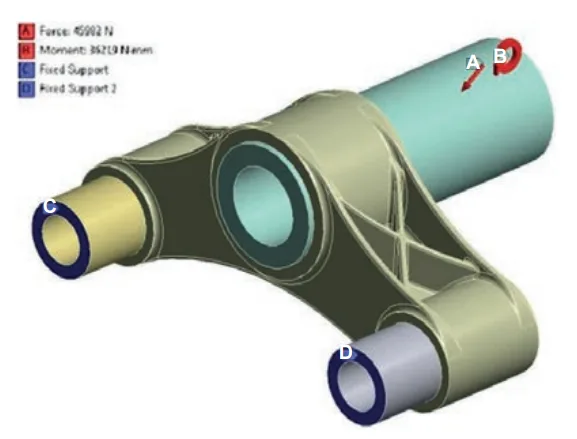

- 応力解析: ANSYSソフトウェアを使用し、車両重量(m = 6000 kg)と動的余裕率(k = 1.3)を考慮した荷重条件下での応力分布と変形を解析。

- 鋳造プロセスシミュレーション: Flow3DおよびMAGMAsoftソフトウェアを使用し、湯流れ、凝固、ポロシティ発生をシミュレーション。境界条件として、合金(ENAC-43300)、鋳込み温度(T = 660°C)、鋳型材料(CO2プロセス)などを設定。

- 材料比較: A201、A355、A356、ENAC-43300の材料特性を基に、安全率を比較分析。

- プロトタイピング: FDM法によるラピッドプロトタイピングで鋳造用ツーリングを製作し、実際に鋳造を実施。

研究対象と範囲:

対象は、困難な湿地環境で使用される大型車両のサスペンションを構成するスイングアーム鋳造部品。範囲は、初期コンセプト設計から形状最適化、鋳造技術開発、プロトタイプ製作までを含む。

6. 主要な結果:

主要な結果:

- 形状最適化プロセスにより、初期設計と比較して仮想的な最終鋳造重量が15%減少した(初期48.3 kgに対し最終41 kg)。

- 最適化された最終設計では、応力集中が緩和され、選択された材料(ENAC-43300)に対して十分な安全率が確保された。

- 鋳造シミュレーションにより、複数の鋳造方案を評価し、ポロシティが製品外部の押湯や湯口系に発生するような最適な方案を確立できた。

- Flow3DとMAGMAsoftの2つの異なるソフトウェアによるシミュレーション結果は、同様のポロシティ予測を示し、分析の信頼性を高めた。

- 確立された技術に基づき、ラピッドプロトタイピングを用いてツーリングを製作し、最終的なスイングアーム鋳造品の製造に成功した。

図の名称リスト:

- Fig. 1. Prototype vehicle and the swing arm

- Fig. 2. Optimization steps of the design changes of the swing arm shape

- Fig. 3. The load schematic used in the exploitation simulation with the force – A ≈ 4600 N, moment - B ≈ 36 000 N-mm and two fix points C, D

- Fig. 4. Stress distribution in the swing arm during the exploitation simulation

- Fig. 5. Distribution of the safet factor in the final desingn of the rocker arm for the chosen material

- Fig. 6. The natural solidification in the casting geometry with highlighted hot spots

- Fig. 7. Concepts of the casting technologies

- Fig. 8. Visualisation of the filling process

- Fig. 9. Predicted porosities in the casting results in a) Flow3D, b) MAGMAsoft

- Fig. 10. Pouring of the liquid metal (a) and the final casting (b)

- Fig. 11. Final swing arm casting

7. 結論:

- 幾何学的目的のためのコンピュータ最適化の使用は、要素の節点に発生する応力レベルを下げ、重量を削減する。

- 鋳造プロセスのコンピュータシミュレーションは、適切な鋳造技術の設計を可能にし、これは鋳造用ツーリングのラピッドプロトタイピングに使用できる。

- 論理的な順序でのコンピュータシミュレーションの使用は、プロトタイプ鋳造の迅速かつ正確な設計を可能にする。

8. 参考文献:

- Kowalski P., K. Wańczyk, M. Małysza, A. Gil. 2015. „Numerical Analysis of Casting Process of the Diesel Engine Compressor Rotor". Archives of Foundry Engineering 15 (sp.is. 2): 51-54.

- Gwiżdż A., M. Małysza, M. Nowak. 2013. „Use of Flow-3D Program for simulation of pouring and solidification process of ductile cast iron castings. Part I". Transactions of Foundry Research Institute 53 (1): 35-53.

- Pysz S., R. Żuczek, E. Czekaj, A. Karwiński, M. Małysza, P. Sprawka. 2014. „Integration of numerical procedures in the design and manufacturing technology on the example of a cast component for the automotive industry". Foundry Trade Journal International 188 (3711): 26-29.

- Pysz S., J. Piekło. 2013. „The application of Integrated Computational Materials Engineering (ICME) in foundry practice". Transactions of Foundry Research Institute 53 (4): 57-70.

- Pysz S., J. Piekło, M. Małysza. 2014. „The Use of Topology Optimization in Shaping the Strength of Castings". Solid State Phenomena 223 : 62-69.

- Zachura A., R. Żuczek. 2014. „Innovative design of a longwall shearer's haulage system with highly loaded components of a tribological pair manufactured according to the precise casting technology". Solid State Phenomena 223: 171-180.

専門家Q&A:あなたの疑問に答えます

Q1: なぜこの研究でICME(統合計算材料工学)アプローチが採用されたのですか? A1: ICMEアプローチは、設計、材料、製造プロセスという、従来は別々に扱われがちだった要素を、シミュレーションを軸に統合的に扱うことができるため採用されました。これにより、設計の初期段階で製造上の問題を予測・回避し、材料の性能を最大限に引き出すことが可能になります。結果として、論文で示されたように、開発期間の短縮と製品性能の最適化(軽量化と強度確保)を同時に達成できるという大きな利点があります。

Q2: Table 1を見ると、最適化の過程で応力が初期設計より増加しているバージョンもあります。なぜ最終的に重量を削減しながら応力を低く抑えることができたのですか? A2: Table 1は最適化の試行錯誤の過程を示しています。単に肉を削るだけでは、応力集中が起きて強度が低下してしまいます(例:102.5 MPaのバージョン)。この研究の成功の鍵は、応力解析の結果をフィードバックし、荷重がかかる部分の形状を滑らかにしたり、リブを効果的に配置したりすることで、応力の流れをコントロールした点にあります。この繰り返し計算により、最終的に強度を損なうことなく15%の軽量化を達成する形状を見つけ出すことができました。

Q3: 鋳造シミュレーションでFlow3DとMAGMAsoftという2つの異なるソフトウェアを使用した理由は何ですか? A3: 異なる計算アルゴリズムや物理モデルを持つ2つのソフトウェアでシミュレーションを行うことで、結果の相互検証が可能となり、予測の信頼性を高めることができます。Figure 9に示されているように、両方のソフトウェアが同様の領域にポロシティが発生すると予測したことは、その鋳造方案が抱える潜在的なリスクをより確かなものとして示しています。これにより、自信を持って対策を講じることが可能になります。

Q4: Figure 5で示された最終設計の安全率は最低値が1.9526となっていますが、これはサスペンション部品として十分な値なのでしょうか? A4: 論文では安全率の設計基準値は明記されていませんが、一般的に動的荷重を受ける重要部品では1.5以上の安全率が求められることが多いです。最低値が1.95ということは、最も応力が高くなる箇所でも想定される最大荷重の約2倍まで耐えられることを意味します。これは、設計がマージンを持っており、過酷な運用条件下でも信頼性を確保できることを示唆しています。

Q5: ラピッドプロトタイピング(FDM)で製作した鋳造用ツーリングは、どのような利点がありますか? A5: FDMでツーリング(この場合は鋳造用の模型)を製作する最大の利点は、スピードとコストです。従来の木型や金型製作に比べて、3Dデータから直接、短時間かつ低コストで物理的なモデルを作成できます。これにより、設計変更への対応が容易になり、複数の鋳造方案を実際に試作して比較検討することも現実的になります。特に、本研究のようなプロトタイプ開発段階において、開発サイクルを劇的に短縮する効果があります。

結論:より高い品質と生産性への道を切り拓く

本研究は、複雑な鋳造部品の開発という課題に対し、鋳造シミュレーションを核とした統合的アプローチがいかに有効であるかを明確に示しました。形状最適化による15%の軽量化と、シミュレーションに基づく鋳造方案設計による品質確保は、開発期間の短縮とコスト削減に直結する画期的な成果です。この手法は、試作・修正の繰り返しという従来型の開発プロセスから脱却し、より予測可能で効率的な製品開発への道筋を示しています。

CASTMANでは、業界の最新の研究成果を応用し、お客様の生産性と品質の向上を支援することをお約束します。この論文で議論された課題がお客様の事業目標と一致する場合、これらの原則をお客様の部品にどのように適用できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

- このコンテンツは、Marcin Małysza氏らによる論文「Development and optimization of casting technology on part of the suspension of a heavy vehicle used in difficult environmental wetland conditions」に基づく要約および分析です。

- 出典: https://doi.org/10.7356/iod.2016.24

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.