ダイカストの耐食性を最大化:Al-Mg-Si合金における鋳造法比較研究から学ぶ

本技術概要は、Henry Kayode TALABI氏らによる学術論文「EFFECTS OF SPIN AND DIE CASTING ON MICROSTRUCTURE AND CORROSION BEHAVIOUR OF Al-Mg-Si ALLOY」に基づいています。同論文は、ACTA TEHNICA CORVINIENSIS – Bulletin of Engineering (2015年) に掲載されました。

キーワード

- 主要キーワード: ダイカスト 耐食性

- 二次キーワード: Al-Mg-Si合金、微細構造、スピン鋳造、砂型鋳造、腐食試験、H2SO4、NaCl

エグゼクティブサマリー

- 課題: Al-Mg-Si合金の耐食性は鋳造法に大きく依存しますが、どの方法が特定の腐食環境において最適であるかは明確ではありませんでした。

- 手法: スピン鋳造、ダイカスト、砂型鋳造を用いてAl-Mg-Si合金を製造し、H2SO4(酸性環境)およびNaCl(塩性環境)中での腐食挙動を比較評価しました。

- 重要な発見: H2SO4(硫酸)環境下では、ダイカストで製造された合金が最も優れた耐食性を示しました。一方、NaCl(塩化ナトリウム)環境下では、3つの鋳造法すべてが良好な耐食性を示しました。

- 結論: 製品が使用される腐食環境に応じて最適な鋳造法を選択することが極めて重要であり、特に酸性環境に晒される部品にはダイカストが最も有効な選択肢です。

課題:なぜこの研究がHPDC専門家にとって重要なのか

アルミニウム合金は、その軽量性、高強度、優れた耐食性から、航空宇宙産業や自動車産業において不可欠な構造材料です。特にAl-Mg-Si系合金は、これらの特性をバランス良く備えていますが、その最終的な性能は製造プロセス、とりわけ鋳造法に大きく左右されます。

鋳造法が異なれば、合金の微細構造(結晶粒の大きさ、合金元素の分散状態、内部欠陥など)も変化し、それが機械的特性や耐食性に直接影響を及ぼします。しかし、特定の用途や環境に対して、どの鋳造法が最も優れた性能を発揮するのかを定量的に比較したデータは限られていました。この研究は、ダイカスト、スピン鋳造、砂型鋳造という3つの主要な鋳造法が、Al-Mg-Si合金の耐食性にどのような影響を与えるかを明らかにすることを目的としており、これは部品の長寿命化と信頼性向上を目指す全てのエンジニアにとって重要な知見となります。

アプローチ:研究手法の詳解

本研究では、信頼性の高い結論を導き出すために、以下の体系的なアプローチが採用されました。

- 使用材料: 北ナイジェリアケーブル加工会社(NOCACO)から購入したアルミニウムスクラップ、マグネシウム、およびエンジニアリング材料開発研究所(EMDI)から入手したシリコンが使用されました。溶解・鋳造後の合金の化学組成は、分光分析計を用いて正確に測定されました(Table 1参照)。

- 鋳造プロセス: 以下の3つの鋳造法で試験片が作製されました。

- ダイカスト(金型鋳造): 鋳鉄製の金型を使用。

- スピン鋳造: 300~3000rpmで回転する一時的な砂型を使用。

- 砂型鋳造: ベントナイトを配合した砂型を使用。

- 評価項目:

- 微細構造と健全性: 作製された鋳造品の密度を測定し、理論密度と比較することで空孔率(ポロシティ)を算出しました。

- 腐食挙動: 試験片を異なる濃度のH2SO4(0.1M, 0.3M, 0.5M)およびNaCl(0.1M, 0.3M, 0.5M)溶液に60日間浸漬。定期的に質量減少を測定し、腐食速度を算出することで、各鋳造法の耐食性を定量的に評価しました。

重要な発見:主要な研究結果とデータ

本研究から得られた最も注目すべき結果は、腐食環境によって最適な鋳造法が異なるという点です。

発見1:酸性環境(H2SO4)におけるダイカストの圧倒的な優位性

腐食が特に問題となる酸性環境において、ダイカストは他の鋳造法を大きく上回る耐食性を示しました。

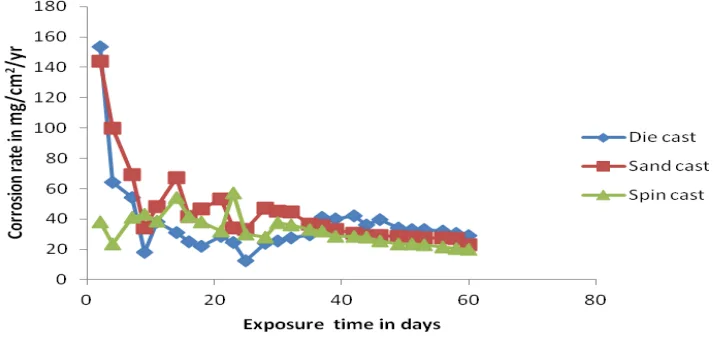

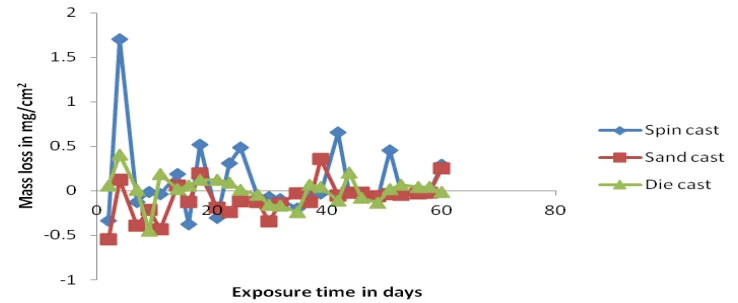

論文のFigure 4.5(0.5M H2SO4中での腐食速度)を見ると、砂型鋳造の腐食速度が非常に高い値を示す一方、ダイカストの腐食速度は試験開始後2日目以降、急激に低下し、試験期間を通じて最も低いレベルで安定しました。これは、ダイカストによる急速冷却が、緻密で均一な微細構造を形成し、腐食から製品を保護する安定した不動態皮膜の形成を促進したためと考えられます。この傾向は、0.1Mおよび0.3M H2SO4環境下(Figure 4.1, 4.3)でも同様に確認されました。

発見2:塩性環境(NaCl)における各鋳造法の安定した耐食性

海洋環境などを模擬した塩性環境では、酸性環境とは異なる結果が示されました。

Figure 4.7(0.1M NaCl中での腐食速度)によると、3つの鋳造法(ダイカスト、砂型、スピン鋳造)すべてが、試験開始後4日目に腐食速度のピークを示した後、大幅に低下し、60日間にわたって非常に低いレベルで安定しました。これは、Al-Mg-Si合金が塩化物環境に対して元来持つ良好な耐食性により、鋳造法による微細構造の違いが性能差として現れにくかったことを示唆しています。

R&Dおよび製造現場への実践的な示唆

本研究の結果は、日々の業務に携わる各分野の専門家にとって、具体的なアクションにつながるヒントを提供します。

- プロセスエンジニアへ: この研究は、部品が酸性雨や工業薬品などの酸性環境に晒される可能性がある場合、ダイカストを選択することが耐食性を大幅に向上させるための効果的な手段であることを示唆しています。鋳造法の選定が、製品の耐久性に直接寄与します。

- 品質管理チームへ: 論文のFigure 4.1、4.3、4.5に示される腐食速度データは、鋳造法ごとの腐食挙動の違いを明確に示しています。これらのデータをベンチマークとして、特定の用途向け部品の品質保証基準に腐食試験を組み込むことで、より信頼性の高い製品評価が可能になります。

- 設計エンジニアへ: 部品の設計段階で、その使用環境(酸性か、塩性か、など)を詳細に考慮することの重要性が浮き彫りになりました。特に過酷な環境下で使用される部品については、初期設計の段階でダイカストを前提とすることが、製品の長寿命化と信頼性確保に不可欠です。

論文詳細

スピン鋳造およびダイカストがAl-Mg-Si合金の微細構造と腐食挙動に及ぼす影響

1. 概要:

- Title: EFFECTS OF SPIN AND DIE CASTING ON MICROSTRUCTURE AND CORROSION BEHAVIOUR OF Al-Mg-Si ALLOY

- Author: Henry Kayode TALABI, Benjamin Omotayo ADEWUYI, Oladayo OLANIRAN

- Year of publication: 2015

- Journal/academic society of publication: ACTA TEHNICA CORVINIENSIS – Bulletin of Engineering, Tome VIII [2015] Fascicule 4 [October – December]

- Keywords: Al-Mg-Si alloy, spin casting, sand casting, corrosion, spectrometric analyser

2. Abstract:

スピン鋳造、ダイカスト、砂型鋳造を用いたAl-Mg-Si合金の微細構造と腐食挙動を調査した。使用材料はアルミニウムスクラップ、マグネシウム、シリコンであり、すべて分光分析計による化学分析に供された。炉に投入する必要量を決定するための装入計算が適切に行われ、るつぼ炉に装入され、そこから鋳放しのアルミニウムが得られた。鋳造品の空孔率を評価する基準として密度測定が用いられた。0.1M, 0.3M, 0.5MのH2SO4(酸性)および0.1M, 0.3M, 0.5MのNaCl(塩性)環境で製造された鋳造品の腐食挙動を、腐食速度、質量減少を用いて調査した。結果から、マグネシウムとシリコンはスピン鋳造のアルミニウムマトリックス中により良好に分散していることが観察された。しかし、H2SO4中での腐食試験では、ダイカストが最も優れた耐食性を示し、次いでスピン鋳造、砂型鋳造の順であった。スピン鋳造、砂型鋳造、ダイカストはすべてNaCl中で良好な耐食性を示した。

3. Introduction:

鋳造は最も古い製造プロセスの一つであり、完全に溶融した金属を所望の形状を持つ鋳型キャビティに注ぎ込み、凝固時に金属が鋳型の形状を呈する(ただし、ある程度の収縮を伴う)製造プロセスである[1]。鋳造は最も経済的である。砂型、金型、インベストメント、連続、スピン鋳造など、多くの異なる鋳造技術が一般的に採用されている。アルミニウム合金は、その低密度と高い比強度から、航空宇宙および自動車産業の構造部品において大きな利用ポテンシャルを持つ[4]。また、高い比強度、軽量性、耐食性から、多様な産業用途がある。したがって、これらの合金は航空産業において大きな関心を集めている[5, 6]。鋳造部品用のアルミニウム合金は、達成可能な機械的および腐食特性に基づいて選ばれる。

4. 研究の要約:

研究トピックの背景:

Al-Mg-Si合金は、軽量かつ高強度であるため、自動車や航空宇宙分野で広く使用されているが、その性能は鋳造法によって大きく左右される。特に耐食性は製品の寿命を決定する重要な要素である。

従来研究の状況:

様々な鋳造法が存在し、それぞれの特徴が知られているが、スピン鋳造、ダイカスト、砂型鋳造という3つの方法を、Al-Mg-Si合金の微細構造と耐食性という観点から直接的かつ定量的に比較した研究は限られていた。

研究の目的:

スピン鋳造、ダイカスト、砂型鋳造が、Al-Mg-Si合金の微細構造、密度(空孔率)、および酸性・塩性環境下での腐食挙動にどのような影響を与えるかを実験的に調査し、明らかにすること。

研究の核心:

3種類の鋳造法でAl-Mg-Si合金試験片を作製し、それらをH2SO4溶液とNaCl溶液に長期間浸漬させる腐食試験を実施。質量減少と腐食速度を測定することで、各鋳造法の優劣を比較評価した。

5. 研究方法

研究デザイン:

実験的研究デザインを採用。独立変数を鋳造法(スピン鋳造、ダイカスト、砂型鋳造)および腐食環境(H2SO4およびNaClの各濃度)とし、従属変数を腐食速度および質量減少として、その因果関係を調査した。

データ収集・分析方法:

- データ収集: 分光分析計による化学組成分析、電子天秤による質量測定、寸法測定による体積計算と密度算出。腐食試験では、60日間にわたり定期的に試験片の質量を測定した。

- データ分析: 測定された質量減少と表面積から腐食速度(mg/cm²/yr)を算出し、時間経過に伴う変化をグラフ化して比較分析した。

研究対象と範囲:

本研究は、スクラップから製造されたAl-Mg-Si合金を対象とし、3つの鋳造法に限定。腐食環境は、工業的な酸性環境を模擬するH2SO4と、海洋環境を模擬するNaClに限定して評価を行った。

6. 主要な結果:

主要な結果:

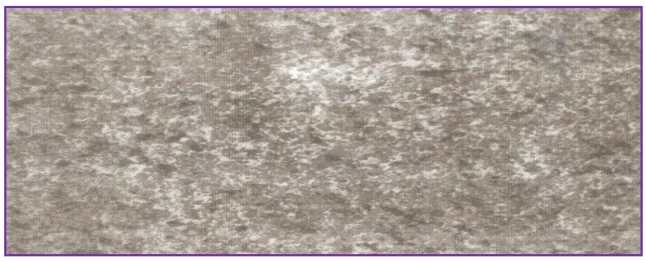

- スピン鋳造で製造された合金は、アルミニウムマトリックス中でのマグネシウムとシリコンの分散が最も良好であった。

- 空孔率(ポロシティ)はスピン鋳造が0.37%と最も低く、砂型鋳造とダイカストは1.11%であった。

- H2SO4(硫酸)環境下での耐食性は、ダイカストが最も優れており、次いでスピン鋳造、砂型鋳造の順であった。

- NaCl(塩化ナトリウム)環境下では、3つの鋳造法すべてが良好な耐食性を示し、顕著な差は見られなかった。

図の名称リスト:

- Figure 1. Micrograph of Spin Casting (x400)

- Figure 2. Micrograph of Sand Casting (x400)

- Figure 3. Micrograph of Die Casting (x400)

- Figure 4.1. Variation of corrosion rate of cast products in 0.1M H2SO4

- Figure 4.2- Variation of mass loss against exposure time of cast products in 0.1M H2SO4

- Figure 4.3. Variation of corrosion rate of cast products in 0.3M H2SO4

- Figure 4.4. Variation of mass loss against exposure time of cast products in 0.3M H2SO4

- Figure 4.5. Variation of corrosion rate of cast products in 0.5M H2SO4

- Figure 4.6. Variation of mass loss against exposure time of cast products in 0.5 H2SO4

- Figure 4.7. Variation of corrosion rate of cast products in 0.1M NaCl

- Figure 4.8. Variation of mass loss against exposure time of cast products in 0.1M NaCl

- Figure 4.9. Variation of corrosion rate of cast products in 0.3M NaCl

- Figure 4.10. Variation of mass loss against exposure time of cast products in 0.3 NaCl

- Figure 4.11. Variation of corrosion rate of cast products in 0.5M NaCl

- Figure 4.12. Variation of mass loss against exposure time of cast products in 0.5M NaCl

7. 結論:

本研究により、Al-Mg-Si合金の微細構造と耐食性に対する鋳造法の影響が調査された。結論として、以下の点が挙げられる。 - 微細構造の観察から、スピン鋳造はマグネシウムとシリコンをアルミニウムマトリックス中により良好に分散させることが示された。 - ダイカストで製造された製品は、0.1M, 0.3M, 0.5MのH2SO4環境下で、スピン鋳造および砂型鋳造と比較して優れた耐食性を示した。 - スピン鋳造、砂型鋳造、ダイカストで製造された製品は、0.1M, 0.3M, 0.5MのNaCl環境下で良好な耐食性を示した。

8. 参考文献:

- [1.] Callister, W.D.; Fundamentals Materials Science and Engineering, Rayglenoir, Wiley and Son Inc. USA, pp. 364-576, 2010

- [2.] Adewuyi, B.O., Oyetoyanbo, J.A.; Effect of Cooled Media on the Mechanical Properties and Microstructure of Sand and Die casting aluminium Alloys. Journal of Science and Technology, Volume 28, Pp. 97-102, 2008.

- [3.] Polmear, I.J.; Production of Aluminium, Light Alloy From Traditional Alloys to Nanocrystals, Edited Elsevier, Butterworth-Heinemann, Pp. 15-16, 2006.

- [4.] Yardim, N., Riazimzadeb, F., Tavgacb, M.; Microstructural Evolution of low-temperature. 1075 Aluminium alloy during Isothermal Homeding. Journal of Alloys and Compounds, 493, Pp. 137-141, 2010.

- [5.] Tzamtzis, S., Sryropoulous, A., Z.L., Giannakopoulous, A.; Synthesis and Characterization of High Volume Fraction of Al2O3 Nanocomposite powders by high energy milling. Journal of Material Science Engineering A, Volume 528, Pp. 215-221, 205-208, 2010.

- [6.] Torralba, J.M., Velasco, F., Costa, C.E., Vergara, I., Caceres, D.; Mechanical Behaviour of the Interphase between Matrix and Reinforcement of Al alloy Matrix Composites Reinforced with (Ni(Al)), 2002.

- [7.] Hizomber, M.; Mrhagheh, S.M.H., Abddeh, R.; Casting of A356/TiB2p Composite Based on in Situ CBCM (Gas Bubbler Raznov pod Radhostem, Czech Republic, Volume 5, Pp. 16-20, 2010.

- [8.] Hashim, J., Looney, L., Hashim, M. S. J.; Metal Matrix Composites: Production by Stir Casting Method, Mat. Res. Tech. Volume 92, Pp. 1-7, 1999.

- [9.] Wang B.B., Wang Z.Y., Han W., and Ke W.,; Atmospheric Corrosion of Aluminium alloy 2024 Exposed to Salf Environment in Western China. Journal of Corrosion Science, Volume 59, Pp. 63-70, 2012.

- [10.] Lim M, C.P. and Ros, S.; Twelve year Atmospheric Exposure of Stainless Steels in Johor, Int, H.E., Al-Hashem (Ed.), Outdoor Atmospheric Corrosion, ASTM STP 1421, American Society of Testing and Materials, Philadelphia, Pp. 338-351, 2002.

- [11.] Wang Z.Y., Li Q.X., Han W., Yu G.C., Han E. H.; Corrosion Behaviour of 51Cr Stainless Steel Exposed to an ghai Salf Fog Atmosphere, 5th Chinese Society for Corrosion and Protection, P. 1-15, 2009.

- [12.] Ekuma C.E., Idenyi N.E., Nlefe S.I.; Comparative Analysis of the Corrosion Susceptibility of Cast Al-Zn alloys in Acidic Environment. Res. Journal of Environmental Science, Volume 6, P. 185, 2007.

- [13.] Oguzie E.; Corrosion Inhibition of Aluminium in Acidic and Alkaline Media withveronia Amydalina Extract. Journal of Corrosion Science, Volume 49, Pp. 1527-1539, 2007.

専門家Q&A:技術担当者が抱く疑問に答える

Q1: なぜ腐食環境としてH2SO4(硫酸)とNaCl(塩化ナトリウム)が選ばれたのですか?

A1: これら2つの溶液は、アルミニウム合金製品が実環境で遭遇する代表的な腐食要因をシミュレートするために選ばれました。H2SO4は工業地帯における酸性雨や化学プロセス環境を、NaClは沿岸部や冬季の融雪剤散布地域における塩害環境をそれぞれ模擬しています。これにより、様々な用途における製品の耐久性を予測するための実践的なデータを得ることができます。

Q2: Table 1 (p.2)を見ると、ダイカストと砂型鋳造の空孔率(ポロシティ)は同じ1.11%ですが、なぜH2SO4中での耐食性にこれほど大きな差が出たのでしょうか?

A2: 優れた質問です。これは、耐食性が空孔率だけでなく、微細構造に大きく依存することを示唆しています。ダイカストは金属の急速冷却を特徴とし、これにより微細で均一な結晶粒構造が形成されます。この均一な構造が、腐食反応を抑制する安定した不動態皮膜の形成を促進したと考えられます。一方、砂型鋳造は冷却速度が遅いため、比較的粗大な結晶粒となり、耐食性において不利に働いた可能性があります。

Q3: Abstractには「スピン鋳造はMgとSiの分散が良好」とありますが、なぜH2SO4環境ではダイカストの方が優れた耐食性を示したのですか?

A3: 合金元素の良好な分散は機械的特性には有利に働くことが多いですが、耐食性においては必ずしも最も重要な因子とは限りません。本研究の結果は、酸性環境下での耐食性に関しては、合金元素の分散状態よりも、鋳造プロセスに起因する全体の微細構造の均一性や緻密さ(不動態皮膜の形成しやすさ)がより支配的な影響を与えた可能性を示唆しています。

Q4: NaCl環境では、なぜ3つの鋳造法で耐食性に大きな差が見られなかったのでしょうか?

A4: Al-Mg-Si合金は、塩化物イオン(Cl⁻)が存在する中性環境において、比較的安定した保護皮膜(不動態皮膜)を自己形成する能力があります。この皮膜が腐食の進行を効果的に抑制するため、鋳造法による微細構造の違いが、酸性環境下で見られたような顕著な性能差として現れにくかったと考えられます。つまり、合金自体の耐性が、プロセスの違いをカバーした形です。

Q5: この研究結果は、他のアルミニウム合金(例:ADC12など)にも応用できますか?

A5: この研究はAl-Mg-Si合金に特化したものですが、基本的な原理は他のアルミニウム合金にも通じる部分があります。特に、「急速冷却による微細で均一な組織が耐食性を向上させる」という知見は、多くのダイカスト合金で観察される現象です。ただし、合金元素(特に銅など)の種類や量によって腐食メカニズムは異なるため、ADC12のようなAl-Si-Cu系合金で同様の試験を行えば、異なる結果が得られる可能性も十分にあります。

結論:より高い品質と生産性への道筋

本研究は、Al-Mg-Si合金部品の製造において、鋳造法の選択が製品の寿命と信頼性を左右する重要な要素であることを明確に示しました。特に、腐食が懸念される過酷な環境下では、鋳造法による性能差が顕著に現れます。今回の結果から得られる最も重要な教訓は、酸性環境下におけるダイカストの耐食性の優位性です。

この知見は、自動車のエンジン部品や、工業プラントで使用されるコンポーネントなど、高い耐久性が求められる製品の品質向上に直接貢献します。適切なプロセスを選択することで、私たちはより長寿命で信頼性の高い製品をお客様に提供できるのです。

CASTMANでは、最新の業界研究を応用し、お客様の生産性と品質の向上を支援することに全力を注いでいます。本稿で議論されたような課題がお客様の事業目標と合致する場合、ぜひ当社のエンジニアリングチームにご連絡ください。これらの原理をいかにお客様の部品に実装できるか、共に探求してまいります。

著作権情報

- このコンテンツは、Henry Kayode TALABI氏らによる論文「EFFECTS OF SPIN AND DIE CASTING ON MICROSTRUCTURE AND CORROSION BEHAVIOUR OF Al-Mg-Si ALLOY」に基づく要約および分析です。

- 出典: https://www.researchgate.net/publication/283484218_EFFECTS_OF_SPIN_AND_DIE_CASTING_ON_MICROSTRUCTURE_AND_CORROSION_BEHAVIOUR_OF_Al-Mg-Si_ALLOY (参照可能なリンクの一例)

本資料は情報提供のみを目的としています。無断での商業的利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.