亜鉛合金の時効挙動:品質安定化と長期信頼性のための製造パラメータ最適化

この技術概要は、Lothar H. Kallien氏とWalter Leis氏による学術論文「Ageing of Zink Alloys」に基づいています。この論文は、International Foundry Research 64 (2011) No. 1に掲載されました。

キーワード

- 主要キーワード: 亜鉛合金の時効

- 副次キーワード: 亜鉛ダイカスト, 機械的特性, クリープ挙動, 人工時効, 自然時効, Z410, Z400, Z430

エグゼクティブサマリー

- 課題: 亜鉛合金は、時効効果により時間とともに機械的特性が低下し、特に自動車などの長期信頼性が求められる用途で性能の予測が困難になるという課題を抱えています。

- 手法: 本研究では、ZP0400、ZP0410、ZP0430の3種類の亜鉛合金を使用し、肉厚、ゲート速度、金型温度などの製造パラメータを厳密に制御した試験鋳造品を製作し、自然時効と人工時効下での材料特性を体系的に調査しました。

- 重要なブレークスルー: 105°Cで24時間行う人工時効が、室温での1年間の自然時効とほぼ同等の効果をもたらし、機械的特性を安定化させるという明確な相関関係を確立しました。

- 結論: この研究は、ダイカスト業界の専門家に対し、105°Cで24時間という具体的な熱処理プロセスによって自然時効を効果的に補い、部品の長期的な性能と信頼性を確保するための、信頼性の高い実用的な手法を提供します。

課題:なぜこの研究がHPDC専門家にとって重要なのか

ホットチャンバーダイカストは、高品質な亜鉛部品を高い生産性で製造できる優れた技術です。その高い機械的特性、薄肉成形性、めっき性から、自動車や家具、その他機械部品に広く利用されています。しかし、亜鉛合金は390°Cという低い融点に起因する固有の課題を抱えています。それは、室温でもクリープ(荷重下での塑性変形)が発生しやすく、さらに時間経過とともに「時効」と呼ばれる現象によって機械的特性が低下することです。

特に、-35°Cから+85°Cという厳しい温度範囲で使用される自動車部品にとって、この特性の変化は部品の長期信頼性を損なう重大な懸念事項です。これまで、この時効挙動に関する統計的に信頼できるデータは乏しく、製造条件が最終的な特性にどう影響するかは十分に解明されていませんでした。この研究は、この知識のギャップを埋め、予測可能で安定した品質を持つ亜鉛ダイカスト部品を製造するための科学的根拠を提供することを目的としています。

アプローチ:研究手法の解明

本研究の信頼性は、その厳密で体系的な実験計画に基づいています。研究者らは、実際の生産現場で起こりうる様々な条件を再現するため、以下の手法を用いました。

手法1:材料と鋳造条件の制御 DIN EN 12844規格に準拠した3種類の主要な亜鉛合金(ZP0400 (Z400)、ZP0410 (Z410)、ZP0430 (Z430))が使用されました。これらの合金をFrech社製のDAW 80型ホットチャンバーダイカストマシンを用いて、以下の変動パラメータ下で試験片を鋳造しました。 - 肉厚: 0.8 mm, 1.5 mm, 3.0 mm - ゲート速度: 25 m/s, 40 m/s, 55 m/s - 金型温度: 120 °C, 160 °C, 200 °C

手法2:時効プロセスの体系的比較 鋳造された試験片は、自然時効と人工時効の2つのプロセスに分けられました。 - 自然時効: 試験片は温度管理された室内で、3週間、6週間、3ヶ月、6ヶ月、1年、最長2年にわたって保管され、定期的に特性が測定されました。 - 人工時効: 時効プロセスを加速させるため、試験片は65°C、85°C、105°Cの各温度で24時間熱処理されました。

手法3:多角的な機械的特性評価 鋳放し、自然時効後、人工時効後の各状態の試験片に対し、以下の特性が評価されました。 - 引張試験: -35°C、室温(RT)、+85°Cの3つの温度条件下で、降伏強度、引張強度、伸び、ヤング率を測定。 - クリープ試験: 室温および85°Cで、様々な応力下での変形挙動を評価。 - その他: 疲労試験、硬さ、密度も測定されました。

ブレークスルー:主要な研究結果とデータ

本研究は、亜鉛合金の時効挙動に関するいくつかの重要な知見を明らかにしました。

発見1:自然時効と人工時効の明確な相関関係の確立

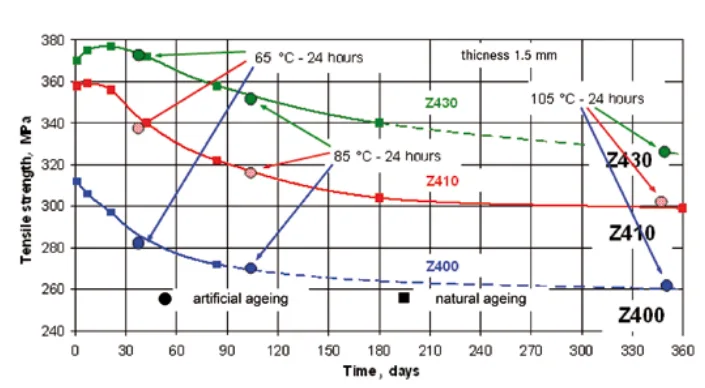

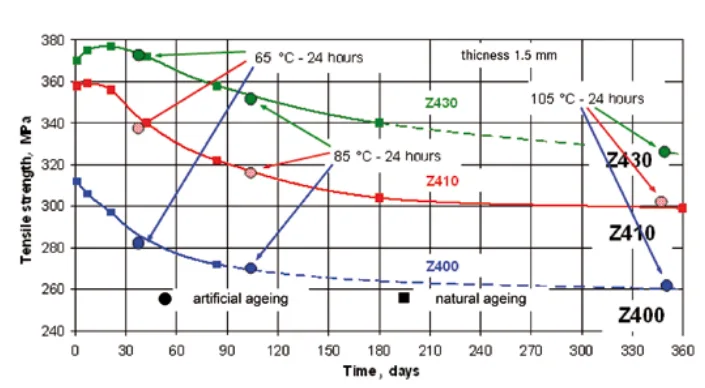

本研究の最も重要な成果は、人工時効が自然時効をどの程度代替できるかを定量的に示したことです。Figure 47に示されるように、Z410合金において、65°Cで24時間の人工時効は45日間の自然時効に、85°Cで24時間の人工時効は約120日間の自然時効に相当することが明らかになりました。さらに、105°Cで24時間の人工時効は、1年間の自然時効とほぼ同等の引張強度の低下を示し、時効プロセスがほぼ完了した安定状態を作り出すことが確認されました。この関係は、Figure 48の活性化エネルギー(67 kJ/mol)の算出によって裏付けられており、時効がアレニウスの法則に従う熱活性化プロセスであることを示しています。

発見2:銅含有量と製造パラメータが機械的特性と時効挙動に与える影響

合金中の銅含有量が、強度と時効挙動の両方に大きな影響を与えることが示されました。Figure 51は、銅を含まないZ400が最も速く時効し、銅含有量が多いZ430が最も緩やかに時効することを示しています。銅は初期強度を高めるだけでなく、時効による強度低下を抑制する効果があります。

また、製造パラメータの中では、Figure 18が示すように、壁の肉厚が機械的特性に最も大きな影響を与えることが判明しました。薄肉の試験片は冷却速度が速いため、微細な組織が形成され、鋳放し状態での引張強度が高くなります。一方、金型温度とゲート速度の影響は比較的小さく、線形的な変化を示しました。

研究開発および製造現場への実践的な示唆

- プロセスエンジニア向け: この研究は、鋳造後に105°Cで24時間の熱処理(人工時効)を導入することで、自然時効による特性のばらつきを排除し、出荷時点で安定した機械的特性を持つ部品を供給できることを示唆しています。これにより、製品の品質保証が容易になります。

- 品質管理チーム向け: 論文のFigure 39やFigure 43のデータは、時効による引張強度の低下が予測可能であることを示しています。これらのデータを基に、鋳放し状態だけでなく、時効後の製品に対する新たな品質検査基準を策定することが可能です。

- 設計エンジニア向け: 肉厚が最終的な機械的特性に最も大きな影響を与えるという知見は、設計の初期段階で冷却速度とそれに伴う組織形成を考慮することの重要性を強調しています。特に高い強度が要求される部位では、適切な肉厚設計が不可欠です。

論文詳細

Ageing of Zink Alloys

1. 概要:

- タイトル: Ageing of Zink Alloys

- 著者: Lothar H. Kallien and Walter Leis

- 発行年: 2011

- 掲載誌/学会: International Foundry Research 64 (2011) No. 1

- キーワード: Casting alloys, behaviour, Zink Alloys, ageing, die casting

2. 要旨:

本研究の目的は、自然時効と人工時効下における亜鉛合金の材料特性を調査し、両者の相関関係を見出すことである。亜鉛ダイカスト品は多様な生産条件下で製造されるため、極めて厳密に制御された条件下で、異なるパラメータを用いた試験鋳造品を製作する必要があった。

3. 序論:

ホットチャンバーダイカストは、高品質な亜鉛部品を製造するための高生産性技術である。主な顧客は自動車、家具、その他機械部品の製造業者である。亜鉛合金は6.7 g/cm³と比較的高い密度を持つが、その高い機械的特性、薄肉成形性、めっき性により自動車用途で使用される。亜鉛部品は100%リサイクル可能である。390°Cという低い融点はクリープ率の増加につながる。加えて、亜鉛合金は時効効果により時間とともに機械的特性を失う。この自然時効は通常、人工時効によって補われる。部品は通常、自動車用途で使用される温度である-35°Cから+85°Cの間で試験される。今日まで、これらの温度範囲に関する統計的に信頼できるデータはほとんど公表されていない。

4. 研究の概要:

研究トピックの背景:

亜鉛ダイカストは、その低い融点により短いサイクルタイムと長い金型寿命を実現する生産性の高い技術である。しかし、この低い融点は室温でのクリープや時効現象を引き起こし、時間経過とともに機械的特性が変化するという課題ももたらす。

先行研究の状況:

これまで亜鉛合金の時効に関するデータは少なく、その多くは寸法変化(Figure 4)に関するものであった。銅の添加が強度を向上させること(Figure 5)や、クリープ挙動(Figure 6, 7)に関する研究は存在するが、試験片が製造された際の具体的な生産条件に関する情報が不足しており、体系的なデータが欠如していた。

研究の目的:

本研究の目的は、自然時効と人工時効の相関関係を明らかにすること、および肉厚、ゲート速度、金型温度といった生産パラメータが亜鉛合金(ZP0400, ZP0410, ZP0430)の機械的特性(引張特性、クリープ、疲労、硬さ)に与える影響を、厳密に制御された条件下で体系的に調査することである。

研究の中核:

実験計画法(DOE)を用いて、3種類の合金、3段階の肉厚、3段階のゲート速度、3段階の金型温度を組み合わせた試験鋳造を実施。鋳放し、自然時効(最長1年)、人工時効(65°C, 85°C, 105°Cで24時間)の各条件下で、-35°C、室温、+85°Cの温度で機械的特性を評価し、パラメータの影響と時効挙動を定量化した。

5. 研究方法

研究デザイン:

本研究では、Stat-Ease社のDesign-Expert 7を用いた実験計画法(DOE)を採用した。中心点条件(肉厚1.5mm、金型温度160°C、ゲート速度40m/s)を含む計画により、実験回数を削減しつつ、主要な製造パラメータ(肉厚、ゲート速度、金型温度)が機械的特性に与える影響を評価した。

データ収集・分析方法:

Frech社製DAW 80型ホットチャンバーダイカストマシンを用いて試験片を製造。Schenck社製万能試験機(100kN)による引張試験、DIN 50118に準拠したクリープ試験、Russenberger & Müller社製共振型試験機による疲労試験、硬さ試験を実施した。得られたデータは、応力-ひずみ曲線やDOEソフトウェアを用いて分析された。

研究対象と範囲:

- 合金: DIN EN 12844に準拠したZP0400, ZP0410, ZP0430。

- 製造パラメータ: 肉厚 (0.8, 1.5, 3.0 mm), ゲート速度 (25, 40, 55 m/s), 金型温度 (120, 160, 200 °C)。

- 時効条件: 自然時効 (室温で最長1年)、人工時効 (65, 85, 105 °Cで24時間)。

- 試験温度: -35 °C, 室温 (RT), +85 °C。

- 評価項目: 降伏強度、引張強度、伸び、ヤング率、クリープ挙動、疲労特性、硬さ、密度。

6. 主要な結果:

主要な結果:

- 時効プロセス完了後の引張強度および降伏強度の低下は約15%である。

- 自然時効は、105°Cで24時間の人工時効によってシミュレート可能である。

- Z410の時効に関する活性化エネルギーは約67 kJ/molであり、クリープの活性化エネルギー(約94 kJ/mol)とは異なる。

- クリープ挙動は亜鉛の自己拡散によって引き起こされ、アレニウスの法則に従う。

- 機械的特性に最も大きな影響を与える製造パラメータは肉厚であり、次いで金型温度、ゲート速度の順である。

- 銅含有量は強度を増加させ、時効プロセスを遅らせる。

- Z410合金の時効は室温で約1年後に完了する。Z400では半年、Z430では2年後と予測される。

Figure Name List:

- Figure 1: Phase diagram zinc – aluminum [1]

- Figure 2: Ternary system Zn – Al – Cu and positions of zinc die casting alloys [2]

- Figure 3: Usage of zinc [4]

- Figure 4: Dimensional stability of zinc die casting parts at room temperature (ageing time: 5.5 years; die temperature: 180 °C; quenching: air) [7]

- Figure 5: Natural ageing (left) and artificial ageing (right) as a function of copper content

- Figure 6: Typical creep curve

- Figure 7: Homologue temperature for zinc and aluminum

- Figure 8: Varied process parameters

- Figure 9: Position of the thermocouple 2 mm under the surface

- Figure 10: Position of the ejector pins with load sensors

- Figure 11: Geometry of the specimens for static tensile tests

- Figure 12: Boxes for the specimens for natural ageing (23 °C, room air conditioned)

- Figure 13: Upgraded tensile testing machine

- Figure 14: Stress-strain-curve run 23 (3 mm; 160 °C; 40 m/s) measured in as cast condition at RT (23 °C)

- Figure 15: Stress-strain-curve measured in as cast condition (sample thickness 3 mm)

- Figure 16: Stress-strain-curve run 26 (3 mm; 200 °C; 55 m/s) measured in as cast condition at -35 °C

- Figure 17: Stress-strain-curve run 26 (3 mm; 200 °C; 55 m/s) measured in as cast condition at 85 °C

- Figure 18: Tensile strength as a function of wall thickness and die temperature (left) and as a function of die temperature and gate velocity (right) as cast condition

- Figure 19: Tensile strength as a function of wall thickness and test temperature as cast condition

- Figure 20: Tensile strength as a function of wall thickness and die temperature (left) and as a function of testing temperature and wall thickness (right) artificially aged at 105 °C for 24 hours

- Figure 21: Tensile strength as a function of wall thickness and testing temperature, artificially aged at 105 °C for 24 hours

- Figure 22: Creep testing equipment with 12 temperature controlled test stations

- Figure 23: Creep elongation as a function of time and stress of Z410 at room temperature

- Figure 24: Primary and secondary creep rate of Z410

- Figure 25: Creep elongation as a function of time and stress of Z410 at +85 °C

- Figure 26: Stress exponent and activation energy for secondary creep of Z410 measured at 1 % creep elongation

- Figure 27: Maximum of stress under creep exposure as a function of temperature, Z410

- Figure 28: Stress exponent for secondary creep of Z400, Z410 and Z430 measured at 1 % creep elongation

- Figure 29: Mikroton 654 resonant testing machine for fatigue tests (20 kN)

- Figure 30: Shape of the utilized specimens for fatigue tests

- Figure 31: S/N-curves (extended fatigue test) at R = -1 (compression and tension) of specimens in as cast condition and after artificial ageing (over ageing)

- Figure 32: S/N-curves at R = -1 of artificially aged Z400 in comparison of 20 year naturally aged Z410 specimens from Umicore

- Figure 33: Hardness as a function of processing parameters of Z410 as cast condition, thickness and die temperature show strong influence on hardness. Gate velocity has no influence on the hardness.

- Figure 34: Hardness of Z410 as a function of natural ageing time

- Figure 35: Hardness of Z400 (a) and Z430 (b), as cast condition

- Figure 36: Hardness (average values) as a function of copper content

- Figure 37: Density of the parts as a function of processing parameters

- Figure 38: Decrease of tensile strength at RT for Z410 as a function of time and wall thickness through the ageing process

- Figure 39: Tensile strength as a function of testing temperature and wall thickness through the natural ageing process of Z410

- Figure 40: Tensile strength as a function of testing temperature and wall thickness through the natural ageing process of Z400

- Figure 41: Tensile strength as a function of testing temperature and wall thickness through the natural ageing process of Z430

- Figure 42: Yield strength as a function of testing temperature and wall thickness through the natural ageing process of Z410

- Figure 43: Tensile strength as a function of testing temperature and wall thickness through the artificial ageing processes of Z410

- Figure 44: Tensile strength as a function of testing temperature and wall thickness through the artificial ageing processes of Z400

- Figure 45: Tensile strength as a function of testing temperature and wall thickness through the artificial ageing processes of Z430

- Figure 46: Yield strength as a function of testing temperature and wall thickness through the artificial ageing processes of Z410

- Figure 47: Ageing behaviour (decreas of tensile strength) in comparison of natural and artificial ageing of Z410 as a function of wall thickness

- Figure 48: Arrhenius plot of time ln(t) versus influence of temperature 1/T during ageing for calculation of the activation energy

- Figure 49: Required time as a function of temperature for artificial ageing to build up a natural ageing of 1 year at RT of Z410

- Figure 50: Additional value of tensile strength (average value of 25 specimens with 1.5 mm wall thickness, unknown process parameters) after 20 years natural ageing (Umicore)

- Figure 51: Ageing behavior (decrease of tensile strength) in comparison of natural and artificial ageing of Z400, Z410 and Z430 as a function of time, broken lines represents expected values

- Figure 52: Influence of copper on tensile strength (referring to Z410 as 100 %) at RT after artificial ageing 24 hours / 105 °C

7. 結論:

亜鉛ダイカスト合金の時効挙動は、室温でのアルミニウムの低い固溶度に起因し、熱的に活性化される。時効は拡散律速プロセスであり、金型からの取り出し直後から開始される。Z410合金の時効は室温で約1年後に完了し、完了後の強度低下は約15%である。この自然時効は、105°Cで24時間の人工時効によってシミュレート可能である。時効後の亜鉛ダイカスト合金の機械的特性は、アルミニウムやマグネシウム合金と比較して依然として高いレベルにある。一方、クリープ挙動は亜鉛の自己拡散によって引き起こされ、これもアレニウスの法則に従う熱活性化プロセスである。クリープ速度は時間とともに減少し、一定応力下で安定する。これらの現象はすべて熱的に活性化され、予測可能であることが示された。

8. 参考文献:

- [1] Gottstein, G.: Physikalische Grundlagen der Materialkunde. Springer, 2007. ISBN 978-3-540-71104-9.

- [2] Coster, L.: Oner, M.; Rollez, D.: Giesserei-Praxis (1996) no. 21/22, pp. 458-460.

- [3] www.zinc-diecasting.info. Engineering database (access 10.03.2009).

- [4] www.ilzsg.org. International Lead and Zinc Study Group (access 10.03.2009).

- [5] www.pressebox.de. BoxID 85023, 29.11.2006 (access 11.03.2009).

- [6] Opitz, H.: Allgemeine Werkstoffkunde für Ingenieurschulen. VEB Fachbuchverlag, Leipzig, 1971.

- [7] Johnen, H. J.: Gießen mit Zink. Zinkberatung Düsseldorf 1982. ISBN 3-88754-002-6.

- [8] Hänsel, G.: Zinklegierungen – Zusammensetzung und Eigenschaften. Metall 42 (1988) no. 9, pp. 871-874.

- [9] Goodwin, F. E.; Ponikwar, A. L.: Engineering properties. International Lead Zinc Research Organisation.

- [10] Gebhard, E.: Über den Aufbau des Systems Zink-Aluminium-Kupfer und die Volumenänderung der Gusslegierung. Giesserei 29 (....) no. 24, pp. 397-403.

- [11] Klein, F.; Roos, G.: Maßänderungen der Zinkdruckgusslegierungen in Abhängig-keit vom Kupfergehalt. 4. Aalener Giesserei-Symposium 1983, Aalen, Germany.

- [12] Schumann, H.: Metallographie. Deutscher Verlag für Grundstoffindustrie, Leip-zig, VLN: 152-915/3/91.

- [13] Klein, F.: Aalener Giesserei-Symposium 1984.

- [14] Schaller, Y.: Zink-Druckguss – Neue Legierungen, neue Anwendungen. VDI Bericht 1173.

- [15] Birch, J.: Computerized properties data for zinc casting alloys. Die Casting Engineer 20.

専門家Q&A:トップエンジニアの疑問に答える

Q1: なぜ人工時効の温度として65°C、85°C、105°Cが選ばれたのですか?

A1: これらの温度、特に105°Cは、自動車業界で部品の安定化処理として推奨されている温度であり、実用的な観点から選ばれました。また、複数の温度で試験を行うことで、時効が温度に依存する熱活性化プロセスであることを確認し、Figure 48で示されるアレニウスプロットを用いて活性化エネルギーを算出することが可能になりました。これにより、任意の温度での時効時間を予測するための科学的基盤が構築されました。

Q2: 論文では、肉厚が機械的特性に最も大きな影響を与えると述べられていますが、そのメカニズムは何ですか?

A2: 肉厚が薄いほど、鋳造時の冷却速度が速くなります。速い冷却速度は、より微細な結晶粒組織を形成します。この微細な組織が、鋳放し状態での高い引張強度と降伏強度に寄与します。Figure 18とFigure 19が示すように、肉厚が0.8mmから3.0mmに増加するにつれて強度が低下する傾向は、この冷却速度と組織の関係を明確に反映しています。

Q3: 時効の活性化エネルギー(67 kJ/mol)とクリープの活性化エネルギー(94 kJ/mol)が異なることの実用的な意味は何ですか?

A3: このエネルギー値の違いは、時効とクリープが異なる原子拡散メカニズムによって引き起こされることを示唆しています。時効は、主にアルミニウムなどの合金元素が亜鉛のマトリックスから析出・分離するプロセスに基づいています。一方、クリープは、亜鉛原子自体の自己拡散(原子の移動)によって引き起こされる塑性変形です。メカニズムが異なるため、温度や応力に対する材料の応答も異なり、それぞれを個別の現象として理解し、対策を講じる必要があります。

Q4: 105°Cで24時間という熱処理は、Z400やZ430を含むすべての亜鉛合金に対して信頼できますか?

A4: 本研究では、詳細な相関関係の導出は主にZ410で行われましたが、Figure 51は3つの合金すべてが同様の時効傾向を示すことを明らかにしています。銅を含まないZ400は最も速く時効し、銅含有量の多いZ430は最も緩やかですが、105°Cで24時間の処理は、いずれの合金においても拡散プロセスを完了させ、特性を安定させる上で非常に効果的です。

Q5: 疲労試験のデータはばらつきが大きいと報告されていますが、これは生産現場でどのように管理できますか?

A5: 論文では、疲労寿命は内部欠陥に大きく影響されると指摘しています。そして、試験前にすべての試験片をX線検査したと述べています。これは、疲労が問題となる重要な部品については、鋳造ポロシティなどの内部欠陥を最小限に抑えるための厳格なプロセス管理と、X線検査のような非破壊検査による品質保証が不可欠であることを示唆しています。

結論:より高い品質と生産性への道筋

本研究は、亜鉛合金の時効という長年の課題に対し、科学的かつ実践的な解決策を提示しました。時効による機械的特性の低下は、105°Cで24時間という具体的な人工時効処理を施すことで、予測可能かつ安定した状態に制御できることが明らかになりました。この知見は、特に長期信頼性が求められる自動車部品などの分野において、品質保証のレベルを飛躍的に向上させます。

CASTMANでは、こうした最新の業界研究を応用し、お客様の生産性と品質の向上を支援することにコミットしています。本稿で議論された課題がお客様の事業目標と合致する場合、ぜひ当社のエンジニアリングチームにご連絡ください。これらの原理をお客様の部品にどのように実装できるか、共に探求してまいります。

著作権情報

このコンテンツは、Lothar H. Kallien氏およびWalter Leis氏による論文「Ageing of Zink Alloys」に基づく要約および分析です。

出典: International Foundry Research 64 (2011) No. 1

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.