Floster S技術が拓く新境地:アブレーション鋳造でアルミニウム合金の機械的特性を30%向上

本技術概要は、[J. Kamińska氏、M. Angrecki氏、S. Puzio氏、M. Hosadyna-Kondracka氏、K. Major-Gabryś氏]によって執筆され、[ARCHIVES of FOUNDRY ENGINEERING]([2019]年)に掲載された学術論文「[The Use of Floster S Technology in Modified Ablation Casting of Aluminum Alloys]」に基づいています。

キーワード

- 主要キーワード: アブレーション鋳造

- 副次キーワード: Floster S、アルミニウム合金、鋳物砂、機械的特性、鋳造品質、水ガラス

エグゼクティブサマリー

- 課題: 複雑形状や薄肉の鋳造品において、従来の砂型鋳造法では冷却速度が遅く、望ましい機械的特性を得ることが困難でした。

- 手法: 水ガラス(ケイ酸ナトリウム)をベースとしたFloster S技術で硬化させた鋳物砂を用い、AlSi7Mgアルミニウム合金のアブレーション鋳造プロセスを試験し、従来法と比較しました。

- 主要なブレークスルー: アブレーション鋳造により、鋳造品の微細構造が均質化・微細化され、引張強さが従来法に比べて約30%向上(101 MPaから129 MPaへ)しました。

- 結論: Floster S技術を用いたアブレーション鋳造は、表面粗さの悪化というトレードオフはあるものの、アルミニウム合金鋳物の機械的特性を大幅に向上させる有効な手段です。

課題:なぜこの研究がHPDC専門家にとって重要なのか

自動車産業をはじめとする多くの分野で、軽量化と高強度化を両立させるため、複雑な形状を持つ薄肉のアルミニウム鋳造品への要求が高まっています。しかし、従来の砂型鋳造法では、鋳造から凝固までの冷却速度が比較的遅いため、結晶粒が粗大化し、収縮巣などの欠陥が発生しやすく、結果として機械的特性が十分に得られないという課題がありました。

この課題を解決する技術として「アブレーション鋳造」が注目されています。アブレーション鋳造は、溶湯を鋳込んだ直後の砂型を冷却媒体(本研究では水)の噴流で強制的に破壊・除去しながら、鋳物を急速冷却する革新的なプロセスです。この急速冷却により、微細で均質な組織が得られ、機械的特性が向上します。本研究は、このアブレーション鋳造プロセスに最適化された、水ガラスベースのFloster S技術による鋳物砂を開発・評価し、その実用的な可能性を明らかにすることを目的としています。

アプローチ:研究手法の解明

本研究では、アブレーション鋳造プロセスの有効性を検証するため、以下の体系的なアプローチが採用されました。

- 鋳物砂の最適化:

- 材料: 結合剤として水ガラス(R145グレード)、硬化剤として液体エステルのFlodur 3を用いたFloster S技術を適用。

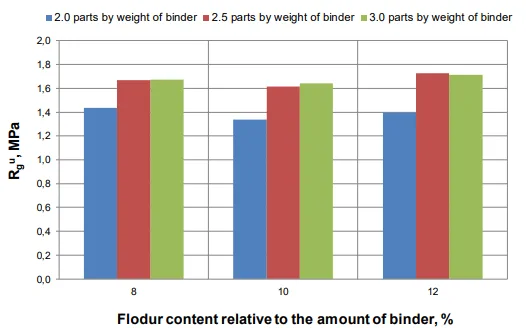

- 試験: 結合剤と硬化剤の配合比率を変えた複数の鋳物砂サンプルを作成し、24時間硬化後の曲げ強度および引張強度を測定。最適な強度(本研究では曲げ強度約1.5 MPa)を持つ配合(珪砂100重量部、水ガラス2.5重量部、Flodur 3は水ガラスに対し10%)を選定しました。

- 鋳造プロセスの比較:

- 合金: AlSi7Mg(AK7)アルミニウム合金を使用。

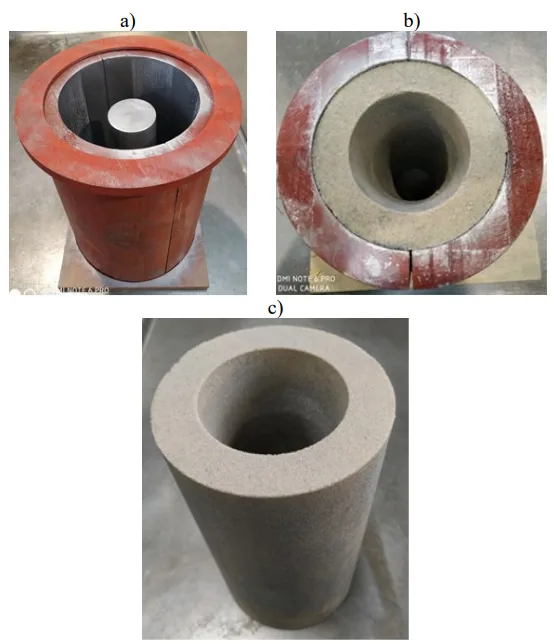

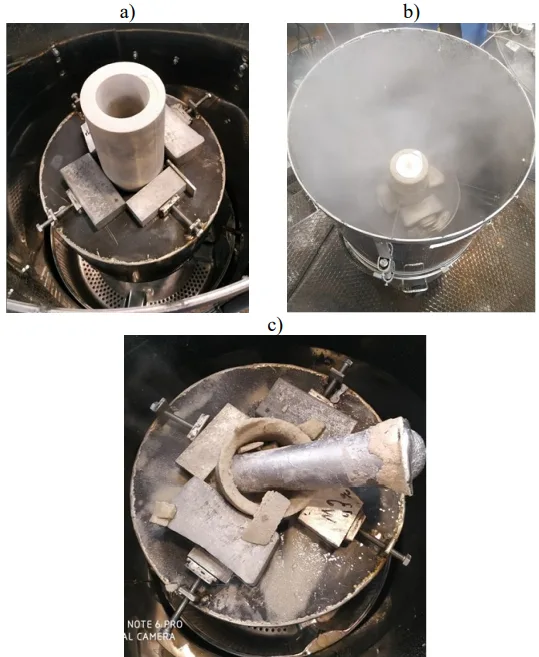

- アブレーション鋳造: ポーランド特許(No.P.404518)で保護された専用装置を使用。720°Cの溶湯を鋳込んだ15秒後、鋳型を40 rpmで回転させながら、11 MPaの水ジェットを5分間噴射し、鋳型の崩壊と鋳物の冷却を同時に行いました。

- 従来法: 比較対象として、同じ鋳物砂で作られた鋳型に溶湯を鋳込み、周囲温度で自然に凝固させる従来の重力鋳造を実施しました。

- 鋳造品の評価:

- 両方のプロセスで得られた鋳造品について、表面品質(表面粗さRa)、微細構造(光学顕微鏡で100倍および500倍で観察)、機械的特性(引張試験)を評価し、比較分析しました。

ブレークスルー:主要な研究結果とデータ

発見1:機械的特性の劇的な向上

アブレーション鋳造による急速冷却は、鋳造品の機械的特性に顕著な改善をもたらしました。Table 1に示されるように、引張強さ(Rm)は従来法の101 MPaからアブレーション鋳造法では129 MPaへと約30%向上しました。また、耐力(Rp0,2)も36 MPaから39 MPaへとわずかに増加しており、全体的な強度の向上が確認されました。

発見2:微細構造の微細化と表面品質のトレードオフ

機械的特性の向上は、微細構造の劇的な変化に起因します。

- 微細構造の改善: Figure 8およびFigure 9が示すように、アブレーション鋳造品(b)は、従来法(a)に比べてデンドライト間隔が狭く、全体的に微細で均質な組織を持っています。特に、最も激しく冷却された鋳造中央部では、不規則な層状共晶が微細な繊維状共晶へと変化しており、これが強度向上の主な要因と考えられます。

- 表面品質の低下: 一方で、アブレーション鋳造は表面品質において課題を残しました。平均表面粗さ(Ra)は、従来法の8.41 µmに対し、アブレーション鋳造法では12.11 µmへと悪化しました。これは、水ジェットによる鋳型の急激な崩壊が鋳肌に影響を与えたためと考えられます。

研究開発および製造現場への実用的な示唆

- プロセスエンジニア向け: この研究は、鋳造後の冷却速度を制御することが、機械的特性を向上させる上で極めて重要であることを示唆しています。Floster S技術のような水溶性バインダーシステムは、アブレーションプロセスにおいて鋳型の迅速な崩壊を可能にし、効率的な熱除去に貢献する可能性があります。

- 品質管理チーム向け: Table 1のデータは、アブレーション鋳造によって引張強さが約30%向上することを示しており、これは新しい品質基準を設定する際の重要な指標となり得ます。ただし、同時に表面粗さが増加するため、最終製品の用途に応じて、後加工の必要性を含めた品質管理計画を策定する必要があります。

- 設計エンジニア向け: アブレーション鋳造によって薄肉部でも高い強度が得られる可能性があるため、部品の軽量化やより複雑な形状の設計自由度が高まります。ただし、鋳肌の粗さが問題となる箇所については、設計段階で追加工の「取りしろ」を考慮することが賢明です。

論文詳細

[The Use of Floster S Technology in Modified Ablation Casting of Aluminum Alloys]

1. 概要:

- Title: The Use of Floster S Technology in Modified Ablation Casting of Aluminum Alloys

- Author: J. Kamińska, M. Angrecki, S. Puzio, M. Hosadyna-Kondracka, K. Major-Gabryś

- Year of publication: 2019

- Journal/academic society of publication: ARCHIVES of FOUNDRY ENGINEERING

- Keywords: Moulding sands, Ablation casting, Water glass, Floster S, Mechanical properties of casting, Surface quality

2. 論文要旨:

アブレーション鋳造は、冷却速度の増加が微細構造の微細化を引き起こし、最終製品の機械的特性を向上させる技術プロセスである。この技術は、複雑な形状や薄肉の鋳造品の製造に特に適している。現在、アブレーション鋳造プロセスはポーランドの産業では使用されていない。本稿では、AlSi7Mg(AK7)アルミニウム合金のアブレーション鋳造を目的とした、Floster S技術で硬化させた含水ケイ酸ナトリウムベースの鋳物砂について実施した強度試験の結果を示す。砂の曲げ強度と引張強度を試験する際、結合剤や硬化剤の含有量などのパラメータを考慮に入れた。砂混合物は、室温で24時間硬化させた後に試験した。研究の次の段階では、選定した鋳物砂混合物から鋳型を製造することから始まり、完成した鋳造品の表面品質、構造、機械的特性を確認するための試験で終わる、アブレーション鋳造プロセスの過程を説明する。その結果を、砂型に重力鋳造し、周囲温度で従来の方法で凝固させた鋳造品で得られた並行結果と比較した。

3. 緒言:

アブレーション鋳造は、鋳造凝固中に集中的に冷却される鋳型への鋳造における現代的な技術である。このプロセスは2006年にAlotech社によって特許取得され、その本質は、合金を砂型に鋳込み、まだ液状のうちに、鋳物砂材料が完全に崩壊するまで一定の距離から冷却媒体の噴流で型を洗い流すことにある[1-3]。この技術で作られた鋳物は、自動車産業で車体の一部、衝撃吸収ゾーン、またはフレームビームの連結リンクとして使用される。その使用は車両重量を削減し、衝突防止保護を向上させる[4]。このプロセスの特徴は、水と鋳物表面との直接接触であり、他のすべての鋳造法に典型的なガスギャップの発生をなくし、鋳物から外部への熱伝達の減少を抑える。鋳物の断面における大きな温度勾配は、収縮巣の発生を回避することを可能にし、一方、急速な熱除去の条件下での凝固プロセスは、非常に微細な微細構造を持つ鋳物を生み出す[5-7]。したがって、この技術は主に、冷却速度が遅いと好ましくない結晶粒成長を引き起こす可能性がある砂型で作られた、複雑な形状と多様な肉厚を持つ鋳物に適用可能である[8]。今日、鋳造業界では、プロセスの環境への配慮にますます注意が払われており、この理由から、無機バインダーが注目を集めている。

4. 研究の概要:

研究トピックの背景:

アブレーション鋳造は、鋳造品の機械的特性を向上させるための先進的な技術であり、特に複雑形状や薄肉製品に適している。このプロセスでは、鋳型材料の迅速な除去と鋳物の急速冷却が鍵となる。

従来の研究状況:

鋳物砂の結合剤として、環境負荷の低い無機バインダーである水ガラス(ケイ酸ナトリウム)が注目されている。1947年にL. Petrželaによって初めて使用され、その後、液体硬化剤の開発(1968年)により、結合剤の添加量を減らし、砂の崩壊性を向上させることが可能になった。水ガラスは水性であるため、アブレーション媒体による鋳型の浸出性に優れていることが、著者らの先行研究で確認されている[6]。

研究の目的:

本研究の目的は、Floster S技術(水ガラス系結合剤)を用いて作製した鋳物砂が、AlSi7Mgアルミニウム合金のアブレーション鋳造に適しているかを評価することである。具体的には、鋳物砂の最適な組成を決定し、その鋳型を用いてアブレーション鋳造を行い、得られた鋳造品の表面品質、微細構造、機械的特性を従来法と比較・評価する。

研究の核心:

研究の核心は、Floster S技術で最適化された鋳物砂を用い、実験室規模のアブレーション鋳造装置で鋳造を行い、その機械的特性と微細構造が従来法に比べてどれだけ改善されるかを定量的に実証することにある。

5. 研究方法

研究デザイン:

本研究は、実験的比較研究として設計された。まず、複数の配合の鋳物砂の機械的特性を評価して最適な組成を選定した。次に、選定された鋳物砂を用いて、①アブレーション鋳造法と②従来の重力鋳造法の2つの条件下で鋳造品を作製した。最後に、両方の鋳造品から得られたサンプルの物理的・機械的特性を比較分析した。

データ収集・分析方法:

- 鋳物砂の強度試験: 標準的な試験片を用いて、曲げ強度(Rgu)および引張強度(Rmu)を測定した。

- 微細構造観察: 走査型電子顕微鏡(SEM)を用いて鋳物砂の結合状態を観察。鋳造品については、光学顕微鏡を用いて3つの異なる高さの断面を観察し、組織を評価した。

- 表面品質評価: 鋳造品の表面粗さ(Ra、Rmax)を測定した。

- 機械的特性評価: 鋳造品から切り出した標準試験片を用いて引張試験を行い、耐力(Rp0,2)、引張強さ(Rm)、伸び(A)、絞り(Z)を測定した。

研究対象と範囲:

- 研究対象: AlSi7Mg(AK7)アルミニウム合金、およびFloster S技術を用いた水ガラス系鋳物砂。

- 研究範囲: 鋳物砂の配合最適化から、アブレーション鋳造プロセスの実施、そして得られた鋳造品の特性評価までを含む。比較対象として従来の重力鋳造法を用いた。

6. 主要な結果:

主要な結果:

- 最適な鋳物砂組成の決定: 曲げ強度が約1.5 MPaとなる、珪砂100重量部、水ガラス(R145)2.5重量部、硬化剤(Flodur 3)を水ガラスに対し10%とする組成が、アブレーション鋳造に最適であると選定された。

- 機械的特性の向上: アブレーション鋳造法で作製された鋳造品は、従来法に比べて引張強さが101 MPaから129 MPaへと約30%向上した (Table 1)。

- 微細構造の微細化: アブレーション鋳造により、デンドライト間隔が減少し、微細で均質な組織が得られた。特に鋳造中央部では、不規則な層状共晶が繊維状共晶へと変化した (Fig. 8, 9)。

- 表面品質の低下: アブレーション鋳造品の平均表面粗さ(Ra)は12.11 µmであり、従来法の8.41 µmよりも悪化した。

Figure Name List:

- Fig. 1. Bending strength Rg" after 24h hardening using various contents of water glass and hardener

- Fig. 2. Tensile strength Rm" after 24h hardening using various contents of water glass and hardener

- Fig. 3. Scanning images of the sand mixture samples containing 2.5 parts by weight of binder and hardener in an amount of 10% relative to the amount of binder: a, b - 500x, c - 800x

- Fig. 4. Scheme of the device for moulding sand removal from casting and casting cooling

- Fig. 5. Scheme of wooden flask for mould making

- Fig. 6. Individual stages of mould making for ablation casting: a - wooden flask, b – mould resting in the flask, c – mould ready for pouring

- Fig. 7. The course of the modified ablation casting process, a - mould placed on the work table, b - mould cooled with water, c - view of the ready casting removed from the mould by ablation process.

- Fig. 8. Sampling sites and as-cast microstructures at 100x magnification; a - casting made by the traditional process, b - casting made by the modified ablation technology

- Fig. 9. Sampling sites and as-cast microstructures at 500x magnification: a - casting made by the traditional process, b - casting made by the modified ablation technology

7. 結論:

研究結果と文献レビューの分析から、以下の結論が導き出された。 - 低い結合剤含有量であっても、Floster S技術を使用することで、アブレーション鋳造プロセスに必要な最適な強度を持つ鋳物砂混合物を得ることができる。 - アブレーション技術で作られた鋳物は、表面品質が劣るという特徴がある。表面粗さは、従来法で作られた鋳物よりも30%高い。 - 鋳物の冷却速度の増加は、デンドライト間隔を減少させ、それによって微細で均質な微細構造が得られる。最も集中的に冷却された鋳造領域では、不規則な層状共晶が繊維状共晶に変化する。 - アブレーション鋳造技術は、鋳物の機械的特性を向上させる。引張強さは101 MPaから129 MPaへ、すなわち約30%増加する。

8. 参考文献:

- [1] Grassi, J.R., Campbell, J. (2008). US Patent No. 20080041499 A1. Washington, D.C.: U.S. Patent and Trademark Office.

- [2] Izdebska-Szanda, I., Angrecki, M. & Palma, A. (2015). Selection of technology for a modified ablation casting method. Prace Instytutu Odlewnictwa. LV(2), 55-66. DOI: 10.7356/iod.2015.08. (in Polish).

- [3] Weiss, D., Grassi, J., Schultz, B. & Rohatgi, P. (2011). Testing the limits of ablation. Ablation of Hybrid Metal Matrix Composites. AFS Proceedings. 1-7.

- [4] Motonews (2019, June). Honda NSX a unique drive and body structure. Retrieved February 21, 2019, from https://www.motonews.pl/autoblog/43905-honda-nsx-unikalna-jednostka-napedowa.html. (in Polish).

- [5] Taghipourian, M., Mohammadaliha, M., Boutorabi, S.M. & Mirdamadi, S.H. (2016). The effect of waterjet beginning time on the microstructure and mechanical properties of A356 aluminium alloy during the ablation casting process. Journal of Materials Processing Technology. 238, 89-95.

- [6] Hosadyna-Kondracka, M., Major-Gabryś, K., Kamińska, J., Grabarczyk, A. & Angrecki, M. (2018). Moulding Sand with Inorganic Cordis Binder for Ablation Casting. Archives of Foundry Engineering. 18(4), 110-115.

- [7] Bohlooli, V., Shabani Mahalli, M. & Boutorabi, S.M.A. (2013). Effect of Ablation Casting on Microstructure and Casting Properties of A356 Aluminium Casting Alloy. Acta Metalurgica Sinica. 26(1), 85-91.

- [8] Dudek, P., Fajkel, A., Reguła, T. & Bochenek, J. (2014). Research on ablation casting technology for aluminium alloys. Prace Instytutu Odlewnictwa. LIV/2, 23-35. DOI: 10.7356/iod.2014.06. (in Polish).

- [9] Lewandowski, J.L. (1997). Materials for foundry molds. Kraków: Wydawnictwo Naukowe AKAPIT. (in Polish).

- [10] Zych, J. (2005). Optimization of mold technology based on water-cured esters. Przegląd Odlewnictwa. 55(12), 789 -792, (in Polish).

- [11] Baliński, A. et al. (2003). 21st century founding. Current state and development trends of casting technology. Kraków: Wydawnictwo Instytutu Odlewnictwa. (in Polish).

- [12] Baliński, A. (2000). Selected problems of molding sand technology with inorganic binders. Kraków: Wydawnictwo Instytutu Odlewnictwa. (in Polish).

- [13] Major-Gabryś, K. (2016). Foundry sands and core environmentally friendly. Katowice-Gliwice: Wydawnictwo Archives of Foundry Engineering. (in Polish).

- [14] Holtzer, M. (2013) Directions of molding sand development and core with inorganic binders in the aspect of reducing negative impact on the environment. Archives of Foundry. 2(3), 50-56. (in Polish).

- [15] Wilkosz, B. (1986). The bonding mechanism of moulding sands in Floster S process. Przegląd Odlewnictwa. 1, 15-18, (in Polish).

- [16] Dudek, P., Fajkiel, A., Saja, K., Reguła, T., Bochenek, J. (2013). PL Patent No. 222130 B1.

専門家Q&A:トップ質問への回答

Q1: なぜ鋳物砂の最適強度として、曲げ強度約1.5 MPaが選ばれたのですか?

A1: 論文によると、アブレーション鋳造用の鋳物砂は、溶湯の静圧に耐えるだけの十分な強度を持ちつつ、アブレーション媒体(水)によって完全に崩壊する程度の低い強度でなければならない、という二律背反の要求を満たす必要があります。先行試験の結果から、このバランスを取る最適な値として曲げ強度約1.5 MPaが適切であると判断されました。

Q2: 最も激しく冷却された鋳造中央部で観察された、具体的な微細構造の変化とは何ですか?

A2: Figure 8および9に示されているように、最も冷却速度が速い鋳造中央部(Area No. 2)では、従来法の不規則な層状共晶(irregular lamellar eutectic)が、微細な繊維状共晶(fibrous eutectic)へと変化しました。この組織変化は、ナトリウム(Na)やストロンチウム(Sr)を添加した改良処理で見られるものと類似しており、機械的特性、特に靭性の向上に大きく寄与します。

Q3: アブレーション鋳造による機械的特性向上のための、主なトレードオフは何でしたか?

A3: 最も大きなトレードオフは、表面品質の低下です。論文によれば、平均表面粗さ(Ra)は従来法の8.41 µmから12.11 µmへと約30%悪化しました。これは、高圧水ジェットで鋳型を物理的に破壊・除去するプロセスの性質上、鋳肌が荒くなるためです。したがって、この技術を適用する際は、後加工のコストと、得られる機械的特性の向上を天秤にかける必要があります。

Q4: アブレーション鋳造プロセスにおける重要なパラメータ(鋳込み後の待機時間、水圧など)は何でしたか?

A4: 本研究で使用された主要なプロセスパラメータは、溶湯(AlSi7Mg、720°C)を鋳込んでから水ジェットを噴射するまでの待機時間が15秒、水ジェットの圧力が11 MPa、水温が24°C、鋳型の回転速度が40 rpm、そして鋳型の完全な崩壊と冷却にかかった時間が5分でした。これらのパラメータは、鋳物の凝固状態と熱除去効率を最適化するために設定されています。

Q5: Floster S技術とは具体的にどのようなものですか?なぜアブレーション鋳造に適しているのですか?

A5: Floster S技術は、結合剤として水ガラス(ケイ酸ナトリウム、R145)、硬化剤として液体エステル(Flodur 3)を使用する自硬性の鋳型製造法です。この技術がアブレーション鋳造に適している理由は、結合剤である水ガラスが水性であるためです。これにより、冷却媒体である水によって鋳型が容易に浸食・崩壊し、鋳物表面からの迅速な熱除去が可能になります。

結論:より高い品質と生産性への道を切り拓く

本研究は、アブレーション鋳造とFloster S技術を組み合わせることで、AlSi7Mgアルミニウム合金の機械的特性、特に引張強さを約30%も向上させられることを実証しました。このブレークスルーは、微細な繊維状共晶組織の形成という、急速冷却がもたらす冶金学的な利点によるものです。一方で、表面品質の低下という課題も明らかになり、実用化には用途に応じた後加工の検討が不可欠です。

この研究成果は、自動車部品や航空宇宙部品など、軽量でありながら極めて高い強度が求められる複雑形状の鋳造品開発に新たな可能性を示しています。

CASTMANでは、業界の最新の研究成果を応用し、お客様の生産性と品質の向上を支援することに尽力しています。本稿で議論された課題がお客様の事業目標と合致する場合、これらの原理を貴社のコンポーネントにどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

- このコンテンツは、[J. Kamińska氏]らによる論文「[The Use of Floster S Technology in Modified Ablation Casting of Aluminum Alloys]」を基にした要約および分析です。

- 出典: [https://doi.org/10.24425/afe.2019.129634]

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.