論文タイトル 20%のコスト削減を実現:低圧鋳造技術(LPC)がアルミニウム鍛造部品の生産プロセスを革新する

この技術概要は、[Ulf Tundal, Knut Omdal Tveito, Sigrun Sofie Berg, Lars Moen, Magne Boge, Arild Håkonsen, and Rune Ledal]による学術論文「[Low-Pressure Casting Technology Represents Step Change in Producing High Quality Forging Stock]」に基づいています。同論文は[Light Metal Age]([2020]年)に掲載されたものです。

キーワード

- 主要キーワード: 低圧鋳造技術

- 副次キーワード: 鍛造用素材, アルミニウム鍛造, Hycast LPC, コスト削減, 表面品質, AA6082

エグゼクティブサマリー

- 課題: 従来のアルミニウム鍛造部品の製造は、多段階で複雑なプロセスにより生産コストが非常に高いという問題を抱えていました。

- 手法: Hydro社は、溶湯と鋳型の摩擦を低減し、逆偏析層をほぼ排除する低圧鋳造(LPC)技術を開発・最適化しました。

- 重要なブレークスルー: LPC技術により、スカルピング(表面切削)や均質化処理を不要にしつつ、優れた表面品質と機械的特性を持つ鍛造用素材の直接製造が可能になりました。

- 結論: この技術は、鍛造部品の材料コストを約20%削減する可能性を秘めており、アルミニウム鍛造業界における製造プロセスを大幅に簡素化・効率化します。

課題:なぜこの研究がダイカスト専門家にとって重要なのか

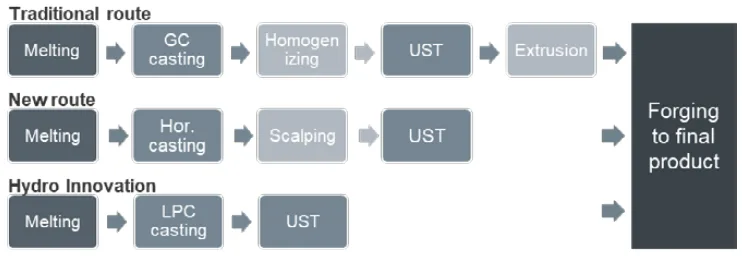

自動車業界では、軽量化、高強度、耐久性を両立させるため、アルミニウム鍛造製のサスペンション部品の採用が拡大しています。しかし、その製造プロセスは「溶解→ビレット鋳造→均質化→超音波探傷→押出」という長く複雑なバリューチェーンを辿るため、材料コストが最終部品コストの約50%を占めるという大きな課題がありました。近年、小径ビレットを鋳造し、表面の偏析層をスカルピング(切削)する新ルートも開発されましたが、依然として多段階の工程とそれに伴うコストが問題視されていました。この研究は、これらの課題を根本から解決する第三の選択肢として、低圧鋳造(LPC)技術を提示し、高品質な鍛造用素材を最小限のコストで生産する道を切り拓くものであり、金属加工におけるコスト効率とプロセス革新を追求するすべての技術者にとって重要な示唆を与えます。

アプローチ:その手法を解き明かす

本研究では、Hydro社が開発したHycast LPC(低圧鋳造)技術を中心に検証が行われました。この技術の核心は、鋳造中の溶湯表面と鋳型との摩擦を低減することで、逆偏析層の形成をほぼ完全に抑制し、極めて滑らかな表面を持つログ(鋳塊)を製造する点にあります。

研究チームは、この技術を小径の鍛造用素材(直径約80mm以上)の製造に最適化するため、以下の手法を用いました。

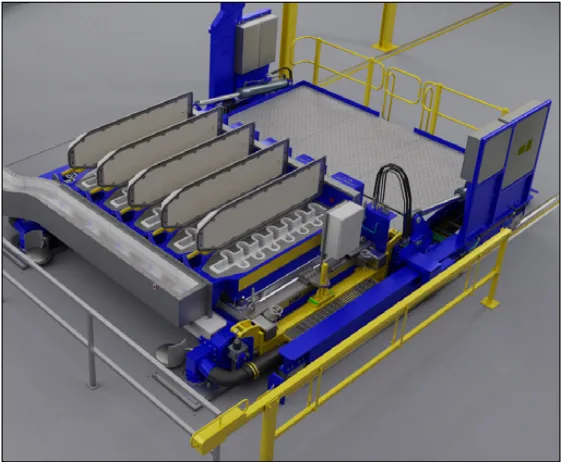

- 数値モデリング: 先進的な計算流体力学(CFD)モデルと有限要素法ソフトウェア「Alsim」を活用し、鋳造開始時の充填プロセスと温度分布をシミュレーションしました。これにより、鋳造テーブルの設計を最適化し、パイロットスケールからフルスケール生産へのスケールアップにおけるプロセスの安定性を確保しました。

- パイロットラインでの検証: ノルウェーのSunndalにあるHydro社のリファレンスセンターに設置されたパイロット鋳造ラインで、ファーネス、湯道システム、SIRリファイナー、LPC鋳造ユニットを含む一連の設備を用いて数値モデルの妥当性を検証しました。

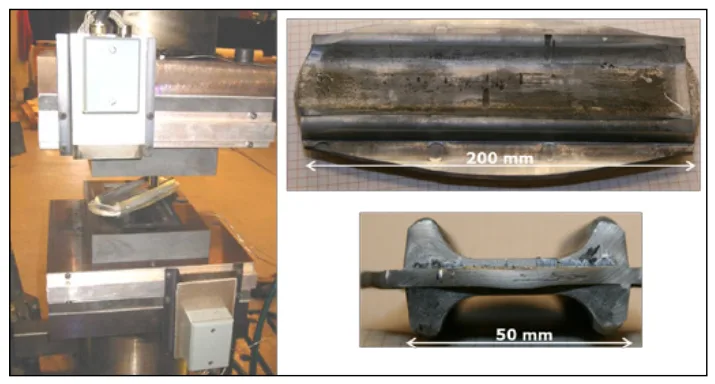

- 鍛造実験: LPCで製造されたAA6082合金のインゴット(直径90mm)を、Sintef(ノルウェー)にある800トンの実験用鍛造プレス機で試験しました。サンプルは均質化処理を施したものと、鋳放しのまま(未均質化)のものを用意し、異なる条件下での鍛造後の組織と機械的特性を比較評価しました。

ブレークスルー:主要な研究結果とデータ

発見1:スカルピング不要の優れた表面品質と微細構造

LPC技術で製造されたAA6082鍛造インゴット(直径90mm)は、卓越した表面品質を示しました。論文の図5によると、表面粗さ(Rz)は6.4µmであり、これは鍛造インゴットに一般的に要求されるRz 20µm以下という基準を大幅に下回る結果です。さらに、図6の断面ミクロ組織写真が示すように、従来の鋳造法で見られる逆偏析層が事実上存在しませんでした。これにより、コストのかかるスカルピング工程を完全に省略できることが実証されました。

発見2:均質化処理なしでも達成可能な高い機械的特性

鍛造実験の結果は、特に興味深いものでした。図9の引張試験結果によれば、鍛造後に溶体化処理を行ったサンプルにおいて、均質化処理を行わなかった素材(Uhom)が、均質化処理を施した素材(Hom)よりも一貫して高い強度(Rp0.2およびRm)を示しました。例えば、横方向の丸棒サンプルでは、未均質化材のRp0.2は約430 MPaに達したのに対し、均質化材では約415 MPaでした。研究者らはこの理由を、未均質化材では鍛造および溶体化処理中にMnとCrが固溶体から転位やせん断帯に沿って新たに析出し、再結晶を抑制する効果的な障壁(ピン止め効果)として機能するためだと考察しています。これは、均質化処理工程も省略できる可能性を示唆する画期的な発見です。

研究開発および運用への実践的な示唆

- プロセスエンジニアへ: この研究は、LPC技術を用いることで、スカルピングや均質化といった後工程を省略できる可能性を示しています。これにより、製造リードタイムの短縮と大幅なコスト削減が期待できます。

- 品質管理チームへ: 論文の図5にある表面粗さデータは、LPC材の品質基準を設定する際の新たなベンチマークとなり得ます。また、図6の微細構造は、逆偏析が製品性能に与える影響を評価する上で重要な知見を提供します。

- 設計エンジニアへ: 鍛造前の均質化処理が不要になることで、材料の初期状態が最終製品の機械的特性に与える影響が変化します。この知見は、特定の性能要件を満たすための合金選定やプロセス設計の初期段階で考慮すべき重要な要素となります。

論文詳細

[Low-Pressure Casting Technology Represents Step Change in Producing High Quality Forging Stock]

1. 概要:

- タイトル: Low-Pressure Casting Technology Represents Step Change in Producing High Quality Forging Stock

- 著者: Ulf Tundal, Knut Omdal Tveito, Sigrun Sofie Berg, Lars Moen, and Magne Boge, Hydro Aluminum Primary Metal, and Arild Håkonsen and Rune Ledal, Hycast AS

- 発行年: 2020

- 掲載誌/学会: Light Metal Age

- キーワード: Low-Pressure Casting (LPC), Forging Stock, Aluminum Forging, Cost Reduction, Surface Quality, AA6082

2. 要旨:

本稿は、アルミニウム鍛造部品の製造におけるコスト高とプロセスの複雑さという課題に対し、低圧鋳造(LPC)技術がもたらす革新的な解決策を提示する。LPC技術は、鋳造時の溶湯と鋳型の摩擦を低減することで、逆偏析層をほぼ排除し、スカルピング(表面切削)を不要にする優れた表面品質を実現する。Hydro社は、この技術を小径の鍛造用素材製造に最適化し、ノルウェーのHusnes製錬所に大規模な生産ラインを導入した。実験結果から、LPCで製造された素材は、均質化処理を省略しても高い機械的特性を発揮することが示された。これにより、スカルピングと均質化の両工程を省略でき、鍛造部品の材料コストを約20%削減できると期待される。

3. 緒言:

自動車メーカーは、軽量設計、高強度、耐久性の観点から、アルミニウム鍛造製のサスペンション部品を多用している。しかし、その製造は、溶解、ビレット鋳造、均質化、押出といった多段階の複雑なプロセスを要するため、生産コストが非常に高い。特に材料コストが最終製品コストの50%を占めることが課題となっている。近年、小径ビレットを鋳造後にスカルピングする新プロセスも登場したが、依然として工程は多い。本稿では、これらの課題を解決する第三の選択肢として、Hydro社が開発した低圧鋳造(LPC)技術を紹介する。この技術は、スカルピングを不要にする滑らかな表面を持つ高品質な鍛造用素材を直接製造でき、プロセスの簡素化と大幅なコスト削減を実現するものである。

4. 研究の概要:

研究トピックの背景:

アルミニウム鍛造部品は優れた特性を持つが、その製造バリューチェーンが長く複雑であるため、高コストであることが普及の障壁となっていた。

従来研究の状況:

従来の製造ルートは「押出材を使用するルート」、近年開発されたのは「小径ビレットを鋳造しスカルピングするルート」であった。スカルピング不要の代替案も議論されたが、生産は限定的だった。

研究の目的:

高品質な鍛造用素材を製造するための第三の選択肢として、低圧鋳造(LPC)技術を導入し、その有効性を実証すること。プロセスの簡素化と大幅なコスト削減(約20%)を実現し、アルミニウム鍛造部品の競争力を高めることを目的とする。

中核研究:

Hycast LPC技術を用いて小径の鍛造用素材(AA6082合金)を製造し、その表面品質、微細構造、機械的特性を評価した。特に、均質化処理の有無が鍛造後の特性に与える影響を実験的に検証し、プロセス省略の可能性を探った。

5. 研究方法

研究デザイン:

本研究は、数値シミュレーション、パイロットスケールでの実証実験、および実験室スケールでの鍛造試験を組み合わせたデザインを採用している。CFDモデルを用いて鋳造プロセスの最適化を図り、パイロットラインでその有効性を検証。最終的に、LPCで製造した材料を用いて鍛造実験を行い、機械的特性を評価した。

データ収集・分析方法:

- 鋳造プロセス: パイロットラインの湯道システム内の複数箇所にレーザーセンサーを設置し、溶湯レベルを実測し、CFDシミュレーション結果と比較検証した。

- 材料評価: 製造されたインゴットの表面粗さを測定。光学顕微鏡を用いて断面のミクロ組織およびマクロ結晶粒を観察した。

- 機械的特性: 鍛造サンプルから異なる位置・方向で引張試験片を採取し、引張強度(Rm)と0.2%耐力(Rp0.2)を測定した。

研究対象と範囲:

研究対象は、主に自動車サスペンション部品に使用されるAA6082合金。LPC技術を用いて直径90mmのインゴットを製造し、評価を行った。また、他の合金(AA7075)への適用可能性も示唆している。鍛造実験は、実験室スケールの800トンプレス機を使用して行われた。

6. 主要な結果:

主要な結果:

- LPC技術により、逆偏析層がほとんどなく、表面粗さ(Rz)が6.4µmという非常に滑らかな表面を持つ鍛造用インゴットの製造に成功した。これはスカルピング工程の省略を可能にする。

- 鋳放しのLPC材(未均質化材)を鍛造・溶体化処理したサンプルは、均質化処理を施した材よりも高い引張強度と耐力を示した。これは均質化工程の省略の可能性を示唆する。

- 均質化処理を省略し、鍛造前に溶体化処理を行うプロセスも、適切な温度・時間管理と潤滑剤を用いることで、工業的に実現可能であることが示された。

- これらのプロセス簡略化により、鍛造部品の材料コストを約20%削減できると期待される。

Figure Name List:

- Figure 1. Alternatives for producing forging stock.

- Figure 2. The LPC vertical DC casting machine.

- Figure 3. Measured and predicted metal level during filling.

- Figure 4. Detail view of predicted filling of the molds (a) and temperature distribution in LPC casting mold during start-up (b).

- Figure 5. AA6082 cast forging ingots in 90 mm diameter (left) and a close-up of a typical surface with corresponding results from roughness measurements (right).

- Figure 6. Micrograph of a typical surface region of the LPC 90 mm diameter cast forging ingots in alloy AA6082 (left). Macro grain structure of an as-cast AA6082 forging ingot (right).

- Figure 7. Forging die used on the laboratory-scale forging press (left) and detailed pictures of a forged piece (right).

- Figure 8. Light optical micrographs showing the grain structures in forged and solutionized samples (560°C/20 min). Unhomogenized material (left) and homogenized material (right).

- Figure 9. Tensile results from samples taken from different positions and directions of forged pieces. Results from unhomogenized material is represented by the blue bars and homogenized by the red bars.

- Figure 10. Billet surface and sub-surface structure of an AA7075 alloy cast with the LPC technology in 152 mm diameter.

7. 結論:

LPC技術は、優れた表面品質を持つ小径ビレットを鋳造する能力を有している。実験室および工業規模の試験により、この技術がホイールサスペンション部品の製造プロセスを大幅に短縮できることが実証された。具体的には、表面のスカルピング工程と、鍛造前の均質化工程の両方を省略できる可能性がある。HusnesでのHyForgeインゴットの大規模生産が開始されれば、鍛造部品の材料コストは約20%削減されると期待されており、これによりアルミニウム鍛造サスペンション部品の競争力が大幅に向上するだろう。

8. 参考文献:

- Jensrud, Ola and Ketill Pedersen, “Castforge: The synthesis for development of new technologies for manufacturing of aluminum automotive parts," 2nd International Conference & Exhibition on New Developments in Metallurgical Process Technology, September 2004.

- Forged Components, 2nd edition, Hirschvogel Automotive Group, 2014, p. 39.

- Wiel, Robert and Dr. Michael Muckelbauer, “Potentials in Aluminum Forging for Passenger Car Chassis Parts by Using Alternative Prematerial, or: Forging without Scrap," NEMU 2019, pp. 55-64.

- Håkonsen, A., J.E. Hafsås, and R. Ledal, “A New DC Casting Technology for Extrusion Billets with Improved Surface Quality,” Light Metals 2014, pp. 873-878.

- "SIR Inline Melt Refining," Hycast, www.hycast.no/products/sir.

- Mortensen, D., "A mathematical model of the heat and fluid flows in direct-chill casting of aluminum sheet ingots and billets,” Metallurgical and Materials Trans., Vol. 30B, 1999, pp. 119-133.

- Sintef, www.sintef.no.

専門家Q&A:あなたの疑問に答えます

Q1: なぜこの研究では、主要な試験合金としてAA6082が選ばれたのですか?

A1: 論文によると、AA6082はアルミニウム製サスペンション部品に最も一般的に使用される主要な合金だからです。この合金はMgとSiに加えて、MnとCr、そして少量(0.10 wt%以下)のCuを含んでいます。実際の産業用途で最も需要の高い材料で技術の有効性を実証することは、研究成果の産業界への直接的な応用価値を高める上で極めて重要です。

Q2: 論文で述べられている約20%のコスト削減は、具体的にどのプロセスの改善によってもたらされるのですか?

A2: コスト削減の主な要因は、2つの主要な工程の省略にあります。第一に、LPC技術によって得られる優れた表面品質により、従来必要だったスカルピング(表面切削)工程が不要になります。第二に、実験結果が示すように、均質化処理を施さなくても高い機械的特性が得られるため、この熱処理工程も省略できる可能性があります。さらに、製錬所で直接この技術を導入することで、再溶解の必要がなくなり、さらなるコスト削減に繋がります。

Q3: なぜLPC技術は、従来の鋳造法と比較して逆偏析を抑制できるのですか?

A3: 論文では、LPC技術の主な利点の一つとして「鋳造中のインゴット表面と鋳型との間の摩擦が低減されること」を挙げています。従来のDC鋳造では、凝固シェルが鋳型と接触・収縮を繰り返す際に摩擦が生じ、溶質濃度の高い液相が表面に滲み出す「逆偏析」が起こりやすくなります。LPCはこの摩擦を最小限に抑えることで、逆偏析層の形成をほぼ排除し、均一な組成の表面を実現します。

Q4: 鍛造実験で、サンプルを直径40mmまで機械加工したのはなぜですか?

A4: 論文には、実験で使用したSintefの実験室規模の鍛造プレス機が800トンとサイズに限りがあったためだと記載されています。LPCで製造された直径90mmのインゴットをそのままプレスするには能力が不足していたため、プレス機の仕様に合わせてサンプルを直径40mm、長さ180mmの丸棒に機械加工する必要がありました。

Q5: 図9の結果で、均質化していない材料の方が強度が高いのはなぜですか?これは直感に反するように思えます。

A5: 論文では、この興味深い結果について、析出物の挙動の違いによるものだと考察しています。均質化処理済みの材料では、分散粒子(ディスパゾイド)が処理中にすでに析出しています。一方、未均質化の材料では、鍛造およびその後の溶体化処理の過程で、MnやCrといった元素が転位やせん断帯に沿って新たに微細な分散粒子として析出します。これらの粒子が転位の動きを効果的にピン止めし、再結晶に対する強力な障壁となるため、結果としてより高い強度が得られると考えられています。

結論:高品質と高生産性への道を拓く

本稿で紹介した研究は、従来のアルミニウム鍛造用素材の製造プロセスが抱える高コストと複雑さという根深い課題に対し、低圧鋳造技術という画期的な解決策を提示しました。スカルピングと均質化という主要工程を省略できる可能性を示したことは、単なる改善ではなく、製造パラダイムの転換を意味します。このブレークスルーは、コストを約20%削減し、アルミニウム鍛造部品の競争力を飛躍的に高めるポテンシャルを秘めています。

CASTMANでは、業界の最新研究を常に取り入れ、お客様の生産性と品質の向上に貢献することをお約束します。この記事で議論された課題がお客様の事業目標と一致する場合、ぜひ当社のエンジニアリングチームにご連絡ください。これらの先進的な原則をお客様の部品製造にどのように応用できるか、共に探求してまいりましょう。

著作権情報

- このコンテンツは、[Ulf Tundal et al.]による論文「[Low-Pressure Casting Technology Represents Step Change in Producing High Quality Forging Stock]」に基づいた要約および分析です。

- 出典: [Reprinted for Hycast AS with permission, ©2020 Light Metal Age]

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.