形状か、微細構造か?アルミニウムブレーキキャリパーの疲労強度を支配する真の要因とは

技術概要 本稿は、Sergio Baragetti氏らによって執筆され、「International Journal of Engineering Research and Applications」誌(2013年)に掲載された学術論文「Fatigue Resistance of Brake System Components Made of Aluminium Alloy」に基づいています。

キーワード 主要キーワード: アルミニウムブレーキキャリパーの疲労強度

副次キーワード: G-AlSi7Mg, デンドライトアームスペーシング (DAS), 応力集中, 有限要素法 (FEM), 鋳造欠陥, 自動車部品軽量化

エグゼクティブサマリー 課題: 自動車部品の軽量化に不可欠なアルミニウム鋳造部品において、安全性に直結する疲労強度のばらつきをいかに制御するかという業界共通の課題。

手法: 異なる鋳造プロセス(標準、非脱ガス、急冷)で製造されたアルミニウム合金(G-AlSi7Mg)製のブレーキキャリパーと試験片を用い、疲労試験と有限要素法(FEM)解析を組み合わせた総合的な評価を実施。

重要なブレークスルー: 部品の疲労強度に対して、デンドライトアームスペーシング(DAS)で評価される材料の微細構造よりも、部品の「形状」に起因する応力集中がはるかに支配的な影響を与えることを定量的に解明。

結論: アルミニウム製ブレーキキャリパーの疲労強度を向上させるためには、微細構造の制御も重要ですが、設計段階での応力集中を最小化する形状設計が最も効果的である。

課題:なぜこの研究が鋳造技術者にとって重要なのか 自動車業界では、燃費向上のために部品の軽量化が常に求められています。アルミニウム合金はその有力な候補ですが、鋳鉄などの従来材に比べて疲労強度のデータにばらつきが大きいという課題がありました。特にブレーキキャリパーのような保安部品では、疲労破壊は許されません。これまでの研究では、デンドライトアームスペーシング(DAS)に代表される微細構造が機械的特性に影響を与えることは知られていましたが、それが複雑な形状を持つ実部品の疲労強度にどの程度寄与するのかは明確ではありませんでした。本研究は、この「微細構造」と「部品形状」という2つの要因の影響度を切り分け、より信頼性の高い部品設計・製造への道筋を示すために不可欠なものでした。

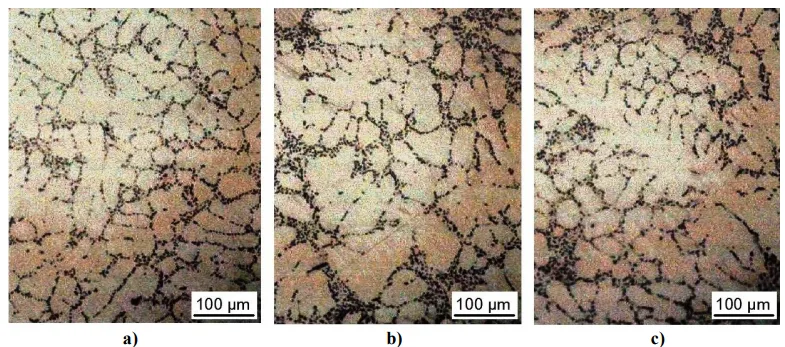

アプローチ:研究手法の詳解 本研究では、アルミニウム合金「G-AlSi7Mg」を用い、重力ダイカスト法によってブレーキキャリパーを製造しました。材料の微細構造が与える影響を評価するため、以下の3種類の鋳造プロセスが比較されました。 1. 標準(Standard): 脱ガス処理を行い、適切に冷却されたプロセス。 2. 非脱ガス(Non-degassed): 脱ガス処理を行わないプロセス。 3. チルオフ(Chill-off): 標準材を用い、金型を冷却せずに鋳造したプロセス。

これらの鋳塊から、微細構造の影響のみを評価するための滑らかな標準試験片と、実部品の挙動を評価するためのブレーキキャリパー全体が用意されました。試験片に対しては回転曲げ疲労試験が、実部品に対しては作動状態を模した脈動内圧試験が実施されました。さらに、高精度な3次元有限要素法(FEM)モデルを構築し、部品内の応力分布を詳細に解析することで、実験結果との比較検証が行われました。

ブレークスルー:主要な研究結果とデータ 本研究から得られた、実務に直結する2つの重要な発見を以下に示します。

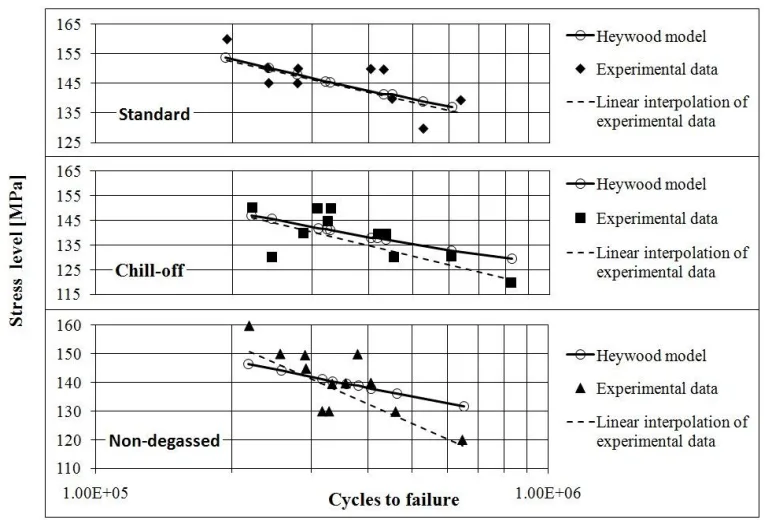

発見1:疲労強度への影響は「微細構造 < 形状」 一般的に微細構造が細かい(DAS値が小さい)ほど静的強度は向上しますが、疲労強度への影響は限定的であることが明らかになりました。 標準試験片の疲労試験結果(図3(b)のWöhler線図)では、鋳造プロセス間の疲労限度の差は10%未満でした。さらに、ブレーキキャリパー実物を用いた脈動内圧試験(表4(a))においても、標準品(寿命125,000サイクル)と非脱ガス品(寿命105,000サイクル)の疲労寿命の差は約16%にとどまり、微細構造の違いが疲労性能に与える影響は、形状要因に比べて小さいことが示されました。

発見2:FEMによる高精度な危険部位の特定 開発されたFEMモデルは、部品の変位量を実測値と3%以内の誤差で予測することに成功し、その高い信頼性が証明されました。このモデルを用いた解析の結果、最大主応力が発生する最も危険な領域は「オイルシリンダーの底部」であることが特定されました(図9)。この予測は、実際の疲労試験で破壊が起きた箇所と一致しており、FEMが設計初期段階で疲労破壊のリスクを正確に評価するための強力なツールであることを示しています。

R&Dおよび製造現場への実践的な示唆 本研究の結果は、異なる役割を持つエンジニアに対して、以下のような具体的な指針を与えます。

プロセスエンジニアへ: 部品形状が変更困難な場合、微細構造の制御が疲労強度を改善する有効な手段となります。本研究が示すように、鋳造プロセス(脱ガス処理や冷却速度の管理)の最適化によって、10%程度の性能向上は期待できます。

品質管理チームへ: 論文中の表2は、鋳造条件がDAS値や静的強度(引張強さ、耐力)に与える影響を明確に示しています。これらのデータを基に、製品の重要度に応じた新しい品質検査基準を策定することが可能です。

設計エンジニアへ: 疲労強度を決定づける最も重要な要因は、応力集中を発生させる「形状」です。フィレット半径や穴の配置など、応力集中をいかに緩和するかが設計の鍵となります。開発の初期段階からFEM解析を積極的に活用し、応力分布を最適化することが、部品の信頼性を抜本的に向上させます。

論文詳細

Fatigue Resistance of Brake System Components Made of Aluminium Alloy

1. 概要:

- 論文名 (Title): Fatigue Resistance of Brake System Components Made of Aluminium Alloy

- 著者 (Author): Sergio Baragetti, Andrea Gavazzi, Paolo Masiello

- 発表年 (Year of publication): 2013

- 発表誌/学会 (Journal/academic society of publication): Int. Journal of Engineering Research and Applications

- キーワード (Keywords): Brake calipers, aluminium alloy, fatigue, microstructure, FEM

2. 抄録:

本稿では、アルミニウム合金製ブレーキシステム部品の疲労抵抗に対する、微細構造(DAS指標)および幾何学的ノッチの影響を調査した。本研究ではG-AlSi7Mgダイカスト製自動車用ブレーキキャリパーを対象とし、その製造のために異なるダイカストプロセスを分析した。疲労挙動と材料の微細構造を直接相関させるため、回転曲げ試験片を用いたいくつかの実験的疲労試験を実施した。形状の影響は、制動トルクの有無を考慮し、実物大部品に対する脈動圧力試験によって分析した。また、最高レベルの荷重を受けるハーフブレーキキャリパーの正確な3次元FEモデルも開発した。Heywoodの式やSinesのクライテリオンといった異なる理論モデルを適用し、試験片と部品両方の疲労寿命を予測した。

3. 緒言:

自動車分野では、シャシー、エンジンブロック、ブレーキシステムなどの部品の軽量化を目的として、鋳造軽合金の利用がますます拡大している。そのため、構造パラメータの影響に関する正確な知見の必要性が重要な課題となっている。本研究では、UNI 3599 G-AlSi7Mgアルミニウム合金製ブレーキシステム部品の疲労挙動に対する形状、荷重スペクトル、微細構造の影響を分析した。鋳造アルミニウム部品の疲労抵抗に関する科学文献の実験データは高いばらつきを示している。本研究は、材料の微細構造とノッチサイズが疲労挙動に与える影響を明らかにすることを目的とする。

4. 研究の要約:

研究トピックの背景:

自動車産業における軽量化の要求に応えるため、G-AlSi7Mgのような鋳造アルミニウム合金の利用が拡大している。しかし、これらの材料の疲労特性、特に実部品における挙動については、十分に解明されていない点が多い。

従来研究の状況:

従来の研究は、デンドライトアームスペーシング(DAS)と静的機械特性との相関評価に集中していた。その後、DASは静的抵抗の推定には重要だが、疲労抵抗には必ずしもそうではないことが示唆された。欠陥寸法の影響を推定するために、破壊力学に基づくモデルが開発された。

研究の目的:

本研究の目的は、アルミニウム合金製ブレーキキャリパーを対象として、材料の微細構造(DAS指標によって評価)と幾何学的ノッチが疲労抵抗に与える影響を系統的に調査し、定量化することである。

研究の核心:

異なる鋳造プロセス(標準、非脱ガス、チルオフ)によって意図的に微細構造を変化させた材料を用意し、それらから削り出した標準試験片とブレーキキャリパー実物部品の両方で疲労試験を実施した。さらに、有限要素法(FEM)による応力解析を行い、実験結果と理論的な寿命予測モデル(Heywoodの式、Sinesのクライテリオン)とを比較検討することで、疲労寿命を支配する要因を特定した。

5. 研究方法論

研究デザイン:

本研究は、実験的アプローチと数値解析を組み合わせた設計を採用している。まず、異なる鋳造条件で材料を作製し、その機械的特性と微細構造を評価した。次に、標準試験片と実物大部品で疲労試験を行い、最後にFEM解析によって応力状態を評価し、疲労寿命予測モデルの妥当性を検証した。

データ収集・分析方法:

- 材料: G-AlSi7Mgアルミニウム合金。重力ダイカスト法により、標準、非脱ガス、チルオフの3種類の鋳塊を製造。

- 材料特性評価: 密度測定、引張試験(UTS, YS, A%)、金属組織観察によるDAS測定。

- 疲労試験:

- 試験片: 砂時計型の標準試験片を用い、回転曲げ疲労試験(R = -1)を実施。

- 実部品: ブレーキキャリパー実物に対し、制動トルクの有無を考慮した脈動内圧疲労試験を実施。

- 数値解析: 3次元FEMコード(Nastran®)を用いた静的線形弾性解析。LVDTセンサーによる実測変位データを用いてモデルの妥当性を検証。

研究対象と範囲:

研究対象はG-AlSi7Mgアルミニウム合金製ブレーキキャリパー。調査範囲は、鋳造プロセスに起因する微細構造(DAS)の違い、および部品の複雑な形状に起因する幾何学的ノッチが、疲労寿命に与える影響の評価に及ぶ。

6. 主要な結果:

主要な結果:

- 静的機械特性(UTS、YS)はDAS指標と相関を示した(表2)。

- 標準試験片の疲労限度は、標準鋳造と他の鋳造タイプとの間で10%未満のわずかな低下しか示さなかった(図3(b))。

- Heywoodモデルは、標準およびチルオフ試験片の実験結果と良好な一致を示した(図4)。

- ブレーキキャリパー実物での疲労試験においても、微細構造が疲労挙動に与える影響はわずかであった(非脱ガス品で約10%の低下)(図6、表4(a))。

- FEM解析により、最大主応力が発生する最も危険な領域はオイルシリンダーの底部であることが特定された(図9)。

- Sinesのクライテリオンを用いた寿命予測では、平均応力を考慮しない、応力の変動成分のみに基づくモデルが実験データと良好な一致を示した(図10)。

Figure Name List:

- Fig. 1. Diagram of the density measured during the die casting process.

- Fig. 2. Micrographs (200x) of the sample sections: (a) standard, (b) chill-off and (c) non-degassed castings.

- Fig. 3. (a) rotating bending specimen geometry, (b) Wöhler diagram with indication of the experimental points obtained and the linear interpolation for each specimen type.

- Fig. 4. Comparison between the experimental failures and the Heywood model results.

- Fig. 5. a) Schematic drawing of the test setup and b) test setup

- Fig. 6. Results of the fatigue tests on the brake calipers.

- Fig. 7. Maps of the LVDT positions and displacements measured on the internal (a, c) and external (b, d) half-caliper.

- Fig. 8. (a) Mesh refinement at the bottom of the oil cylinder. (b) Loads and boundary conditions.

- Fig. 9. Map of the maximum principal stress in the whole model and detail of the maximum principal stress at the bottom of the oil cylinder.

- Fig. 10. Stress level vs. cycles to failure diagram: comparison between the predictions with the Sines criterion and the experimental data.

7. 結論:

本稿の目的は、実験的試験と数値モデルを用いて、アルミニウム製ブレーキキャリパーの疲労抵抗に対する形状と微細構造の影響を調査することであった。回転曲げ試験片とブレーキキャリパーの両方で疲労試験が実施された。前者では、標準鋳造と他の鋳造タイプとの間で疲労限度の低下が10%未満であることが示された。したがって、材料の微細構造が疲労抵抗に与える影響は限定的である。脈動圧力試験の結果は、微細構造が疲労挙動にわずかな影響を与えることを示した。開発されたFEモデルは実験結果によって確認され、オイルシリンダーの底部がブレーキキャリパーの最も危険な領域であることを強調した。数値結果の収集により、Sinesの理論的クライテリオンを用いてブレーキキャリパーの疲労寿命を予測することが可能となった。予測曲線と実験曲線を比較した結果、破壊メカニズムは主に応力の変動成分に依存することが判明した。

8. 参考文献:

- [1] Burger, G. B., Gupta, A. K., Jeilrey, W., Lloyd, D. J. (2005). Microstructural Control of Aluminum Sheet Used in Automotive Applications. Mater. Charact. 35:23-39.

- [2] Carrera, E., Rodriguez, A., Talamantes, J., Valtierra, S., Colas, R. (2007). Measurement of residual stresses in cast aluminium engine blocks. J. Mater. Process. Tech. 189:206-210.

- [3] Dixon, W. J., Massey, F. J. (1983). Introduction to statistical analysis. New York: McGraw-Hill.

- [4] DuQesnay, D. L., Underhill, P. R. (2010). Fatigue life scatter in 7xxx series aluminum alloys. Int. J. Fatigue 32(2):398-402.

- [5] González, R., Martínez D. I., Talamantes, J., Valtierra, S., Colás, R. (2011), Fatigue testing of an aluminium cast alloy. Int. J. Fatigue, 33:273-278.

- [6] Heywood, R. B. (1962). Designing against fatigue. London: Clapman and Hall.

- [7] Linder, J., Axelsson, M., Nilsson, H. (2006). The influence of porosity on the fatigue life for sand and permanent mould cast aluminium. Int. J. Fatigue 28:1752–1758.

- [8] Masiello, P. (1998). Influenza della geometria e della microstruttura sulla resistenza a fatica di componenti in G-AlSi7Mg. Degree thesis, supervisor Prof. Angelo Terranova. Milano: Politecnico di Milano.

- [9] Min, Q., Lin, L., Feng-tao, T., Jun, Z., Heng-zhi, F. (2009). Effect of sample diameter on primary dendrite spacing of directionally solidified Al-4%Cu alloy. T. Nonferr. Metal. Soc. 19(1):1-8.

- [10] Silva, M. B., Baptista, R. M. S. O., Martins, P. A. F. (2004). Stamping of automotive components: a numerical and experimental investigation. J. Mater. Process. Tech. 155–156:1489-1496.

- [11] Suresh, S. (1991). Fatigue of Materials. Cambridge: Cambridge University Press.

- [12] Tokaji, K. (2005). Notch fatigue behaviour in a Sb-modified permanent-mold cast A356-T6 aluminium alloy. Mater. Sci. Eng. A396:333-340.

- [13] Xi, N. S., Xie, M. L., Zhang, Z. L., Tao, C. H. (2000). Fatigue life scatter of aluminium alloy helicopter lugs. Eng. Fail. Anal. 7:239-247.

- [14] Underhill, P. R., DuQuesnay, D. L. (2008). The effect of dynamic loading on the fatigue scatter factor for Al 7050. Int. J. Fatigue 30(4):614-622.

- [15] Weibull, W. (1961). Fatigue testing and analysis of results. Oxford: Pergamon Press

PART 3: EXPERT Q&A AND CONCLUSION

専門家Q&A:技術的な疑問にお答えします

Q1: なぜこの研究では、疲労寿命の上限を35万サイクルに設定したのですか? A1: 論文の第III章「Experimental tests」に記載されている通り、35万サイクルはブレーキシステム部品に要求される典型的な疲労寿命を代表する値として選ばれました。これにより、実際の使用条件下での挙動を現実的に評価することが可能となり、研究結果の実用性を高めています。

Q2: 論文では微細構造の影響は限定的と結論付けていますが、それではDASの管理は疲労強度にとって重要ではないのですか? A2: そうとは言えません。重要なのは「相対的な影響度」です。本研究は、部品の形状に起因する応力集中が、微細構造よりも「はるかに大きな」影響を与えることを示しました。しかし、それでも鋳造プロセスの違いによって疲労寿命に約10%の差が生じています。部品形状の変更が困難な場合、この10%の改善を達成するために微細構造を最適化することは、依然として非常に価値のあるアプローチです。

Q3: Sinesのクライテリオンによる寿命予測で、なぜ平均応力を「考慮しない」モデルの方が実験データとよく一致したのですか? A3: これは本研究の非常に興味深い発見点です。論文の第V章「Fatigue life prediction」で考察されているように、この結果は、このブレーキキャリパーの破壊メカニズムが、主に「応力の変動成分」によって支配されていることを強く示唆しています。平均応力の影響が比較的小さいため、変動応力のみを考慮した単純なモデルの方が、より現実に即した予測となったのです。

Q4: 「チルオフ(Chill-off)」という鋳造プロセスを設けた目的は何ですか? A4: 「チルオフ」は、標準材を用いながら金型を冷却せずに鋳造するプロセスです(第II章「Material properties」参照)。これにより、標準プロセスとは異なる冷却速度が実現され、結果として異なるDAS値を持つ微細構造が形成されます。このプロセスを設けることで、材料組成や脱ガス処理の影響を排除し、「冷却速度(=微細構造)」が疲労特性に与える純粋な影響を評価することが可能になりました。

Q5: 寿命予測に用いる前に、FEMモデルの信頼性はどのように検証されたのですか? A5: FEMモデルの信頼性は、物理的な実験との直接比較によって検証されました。具体的には、実際のブレーキキャリパーに10MPaの内圧をかけた際の外面の変位をLVDTセンサーで精密に測定しました。この実測値と、FEMモデルが算出した変位予測値とを比較したところ、両者の差は3%未満でした。この高い一致率により、モデルが部品の挙動を正確に再現していることが確認され、信頼性の高い寿命予測の基礎となりました(第IV章「Numerical models」参照)。

結論:より高い品質と生産性への道筋 アルミニウムブレーキキャリパーの疲労強度という、軽量化と安全性の両立が求められる難題に対し、本研究は「支配的要因は微細構造よりも形状である」という明確な答えを示しました。この知見は、設計エンジニアには応力集中を避ける設計の重要性を、そしてプロセスエンジニアには形状が固定された中での品質改善の道筋を具体的に提示します。

CASTMANでは、こうした最新の業界研究を応用し、お客様の部品がより高い生産性と品質を達成するためのお手伝いをすることをお約束します。本稿で議論された課題が貴社の目標と一致する場合、ぜひ当社のエンジニアリングチームにご連絡ください。これらの原理を貴社の部品にどのように実装できるか、共に探求してまいりましょう。

著作権情報 このコンテンツは、Sergio Baragetti氏らによる論文「Fatigue Resistance of Brake System Components Made of Aluminium Alloy」を基にした要約および分析です。

出典: https://www.ijera.com/papers/Vol3_issue6/GJ3619451955.pdf

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.