A356.2合金の熱処理最適化:超低速ダイカスト(SSS HPDC)における強度と延性の両立

本技術概要は、Lu Zhang氏らによる学術論文「Investigation on Heat Treatment Process Optimization of Super-Slow-Speed Die Casting A356.2 Alloy」に基づいています。

キーワード

- Primary Keyword: A356.2合金 熱処理最適化

- Secondary Keywords: 超低速ダイカスト, SSS HPDC, CALPHAD, 機械的特性, 電気伝導率, 溶体化処理

Executive Summary

- 課題: 超低速ダイカスト(SSS HPDC)で製造されたA356.2合金において、強度を向上させつつ延性の低下を抑える、最適な熱処理条件が確立されていないこと。

- 手法: CALPHAD法による凝固解析と、DSC、電気伝導率測定、機械試験、熱機械分析を組み合わせた実験的アプローチにより、熱処理パラメータの影響を多角的に評価しました。

- 重要な発見: 520℃で1時間の溶体化処理が、最高の品質指数(QI値 418.5MPa)を達成し、強度と延性の最も優れたバランスを実現することを発見しました。

- 結論: 540℃での処理は寸法変化のリスクがあるため避け、520℃以下の温度域、特に520℃で1時間という条件が、A356.2合金の性能を最大化する鍵となります。

課題:なぜこの研究がHPDC専門家にとって重要なのか

高圧ダイカスト(HPDC)は広く利用されている製造法ですが、鋳造欠陥が強度や延性といった機械的特性に影響を与えるという課題を抱えています。この問題を解決するのが、ガスの巻き込みを低減し、熱処理による特性向上を可能にする「超低速ダイカスト(SSS HPDC)」技術です。

特に、優れた靭性で知られるA356.2合金をSSS HPDCに用いるケースが増えていますが、時効処理によって強度を高めると、しばしば延性が犠牲になるというトレードオフの関係にありました。本研究は、このジレンマを解消し、引張強度、降伏強度、そして伸びの最適なバランスを実現する熱処理プロセスを確立することを目的としており、高品質・高性能なダイカスト部品を求めるすべての技術者にとって重要な知見を提供します。

アプローチ:研究手法の解明

本研究では、信頼性の高いデータを取得するため、理論と実験を組み合わせた包括的なアプローチが採用されました。

- 使用合金・装置: A356.2合金を、840トンのBüler Ecoline S機を用いたSSS HPDCプロセスで鋳造しました。評価対象の鋳造品は、肉厚4mmの自動車用ツールキット部品です。

- 解析・評価手法:

- 凝固解析: CALPHAD法(ScheilモデルおよびDBモデル)を用いて、凝固過程における相組成を理論的に解析。

- 化学組成分析: Bruker社製分光計を使用。

- 熱特性評価: 示差走査熱量測定(DSC)により、材料の熱的挙動を調査。

- 微細構造観察: 光学顕微鏡を用いて、熱処理後のミクロ組織の変化を観察。

- 機械的特性評価: 万能試験機による引張試験を実施(各条件3サンプルの平均値)。

- 物理的特性評価: 電気伝導率計および熱機械分析装置(TMA)を用いて、電気伝導率と熱処理中の寸法変化を測定。

これらの多角的な評価により、熱処理パラメータが材料特性に与える影響を詳細に解明しました。

発見:主要な研究結果とデータ

本研究から、A356.2合金の性能を最大化するための重要な知見が複数得られました。

発見1: 最適な機械的特性を達成する熱処理条件

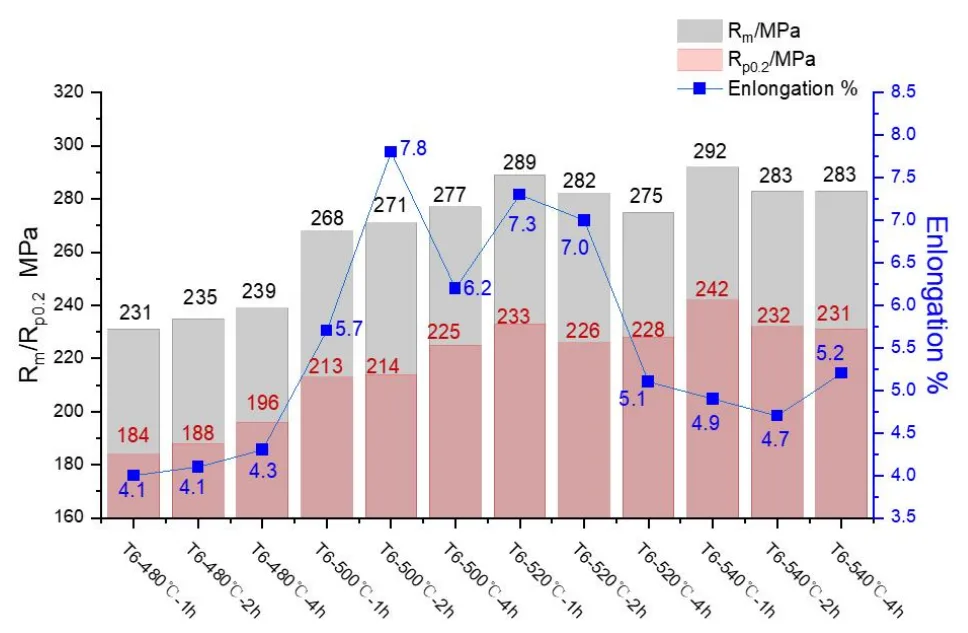

溶体化処理温度と時間を変え、その後180℃で6時間の時効処理を行ったサンプルの機械的特性を評価しました。その結果、520℃で1時間の溶体化処理を行った際に、最高の品質指数(QI)である418.5MPaを達成しました(Figure 4)。この条件下での具体的な特性は、引張強度289MPa、降伏強度226MPa、伸び7.3%であり、強度と延性の優れたバランスを示しています。

発見2: 溶体化処理中の微細構造と寸法安定性の変化

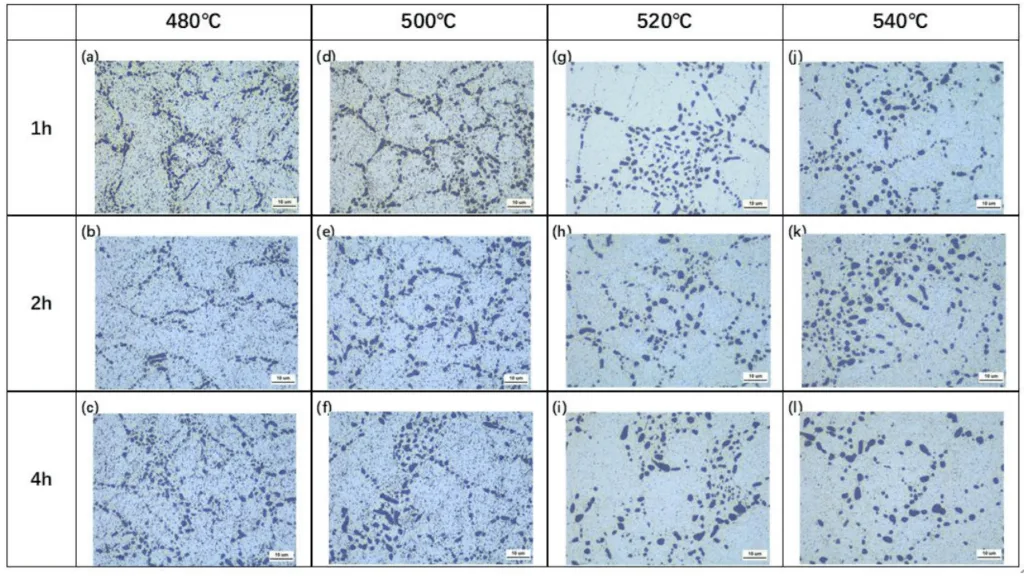

微細構造観察(Figure 2)により、溶体化処理の温度と時間がSi粒子の形態に大きく影響することが明らかになりました。500℃以上でSi粒子の球状化が促進され、機械的特性の向上に寄与します。しかし、520℃および540℃で4時間保持すると、Si粒子が再び粗大化する傾向が見られました。

さらに重要なのは、熱機械分析(Figure 5)の結果です。480℃から520℃の温度範囲では大きな寸法変化は見られませんでしたが、540℃で処理を行うと、材料の局所的な再溶解により寸法収縮が発生しました。これは、製品の寸法精度を損なう致命的な欠陥につながるため、540℃での溶体化処理は実生産において避けるべきであることを示唆しています。

実務への示唆:R&Dおよび製造現場への応用

本研究の結果は、ダイカスト部品の製造に関わる各部門の専門家にとって、具体的かつ実践的な指針となります。

- プロセスエンジニア向け: この研究は、540℃での溶体化処理が寸法不良のリスクを伴うことを明確に示しています。生産性と品質のバランスを取る上で、520℃で1時間という条件は、A356.2合金の熱処理における非常に有望なプロセスパラメータとなります。

- 品質管理チーム向け: Figure 4のデータは、特定の熱処理条件(例: 520℃-1h)が目標とする機械的特性(QI値 418.5MPa)を達成するための明確な品質基準となり得ます。また、Figure 3に示される電気伝導率の変化は、熱処理状態を評価する非破壊検査の指標として活用できる可能性があります。

- 設計エンジニア向け: SSS HPDCと最適化された熱処理を組み合わせることで、A356.2合金が従来よりも高い機械的特性を発揮できることが示されました。これにより、より高い性能が要求される部品への適用範囲が広がります。ただし、熱処理による寸法変化の可能性を設計段階で考慮することの重要性も浮き彫りになりました。

論文詳細

Investigation on Heat Treatment Process Optimization of Super-Slow-Speed Die Casting A356.2 Alloy

1. 概要:

- Title: Investigation on Heat Treatment Process Optimization of Super-Slow-Speed Die Casting A356.2 Alloy

- Author: Lu Zhang, Hengcheng Liao, Jiang Li, Liangchao Tang

- Year of publication: 2024 (scheduled)

- Journal/academic society of publication: The 75th World Foundry Congress

- Keywords: A356.2 alloy, Electrical conductivity, Solution temperature, CALPHAD, Mechanical properties

2. Abstract:

A356.2 alloy die casting is produced by the Super-Slow-Speed die casting process. The phase composition of the alloy under the Scheil model and DB model (modified Scheil model) was analyzed by the CALPHAD-based method. Combined with DSC, conductivity meter, universal testing machine, and thermomechanical analyzer, the heat treatment process, microstructure, and mechanical properties of the material were studied, and the range of heat treatment process parameters required for actual production was determined.

3. Introduction:

High pressure die casting (HPDC) is widely used but can have defects that affect strength and plasticity. Super-Slow-Speed HPDC (SSS HPDC) reduces these issues, enabling heat treatment for property enhancement. A356.2 alloy, known for toughness, is now used in HPDC. Aging treatments can strengthen but may decrease elongation. This study seeks to develop a heat treatment process for A356.2 in SSS HPDC that balances tensile strength, yield strength, and elongation, utilizing CALPHAD, electrical conductivity, and thermal expansion tests.

4. 研究概要:

研究トピックの背景:

超低速ダイカスト(SSS HPDC)は、従来のHPDCの欠点を克服し、熱処理による性能向上が可能な技術です。特に靭性に優れたA356.2合金への適用が進んでいます。

従来研究の状況:

A356.2合金の時効処理は強度を高める一方で、延性を低下させるという課題がありました。強度と延性のバランスを取るための最適な熱処理プロセスの確立が求められていました。

研究の目的:

SSS HPDCで製造されたA356.2合金に対し、引張強度、降伏強度、伸びのバランスが取れた熱処理プロセスを開発すること。そのためにCALPHAD、電気伝導率、熱膨張試験などの手法を統合的に活用します。

研究の核心:

CALPHAD法による凝固解析と、様々な温度・時間での溶体化処理実験を組み合わせ、微細構造、機械的特性、寸法安定性への影響を体系的に調査し、最適な熱処理パラメータを特定すること。

5. 研究方法

研究デザイン:

理論計算(CALPHAD)と実験的検証を組み合わせた研究デザイン。溶体化処理の温度(480, 500, 520, 540℃)と時間(1, 2, 4時間)をパラメータとして、各条件が材料特性に与える影響を評価しました。

データ収集と分析方法:

- 凝固解析: CALPHADベースのソフトウェアでScheilモデルとDBモデルを用いて相分率を計算。

- 微細構造: 光学顕微鏡で観察。

- 機械的特性: 万能試験機で引張試験を実施。

- 物理的特性: 導電率計で電気伝導率を、熱機械分析装置で寸法変化を測定。

研究対象と範囲:

SSS HPDCプロセスで製造されたA356.2合金鋳造品(肉厚4mm)。溶体化処理温度と時間を変数とし、その後の時効処理(180℃-6h)後の特性を評価範囲としました。

6. 主要な結果:

主要な結果:

- CALPHADのDBモデルは、最終凝固温度を536℃と予測し、これは熱膨張試験で液相生成が確認された540℃という実験結果とよく一致しており、SSS HPDCプロセスの凝固解析に適していることが示されました。

- 溶体化処理温度を500℃、520℃、540℃に設定した場合、1、2、4時間の保持時間で、実用上必要な機械的特性を得ることが可能です。

- 最高の品質指数(QI値)418.5MPaは、520℃で1時間の溶体化処理を行った場合に達成されました。

- 540℃での溶体化処理は、材料の局所的な再溶解による負の寸法変化(収縮)を引き起こすため、推奨されません。

図の名称リスト:

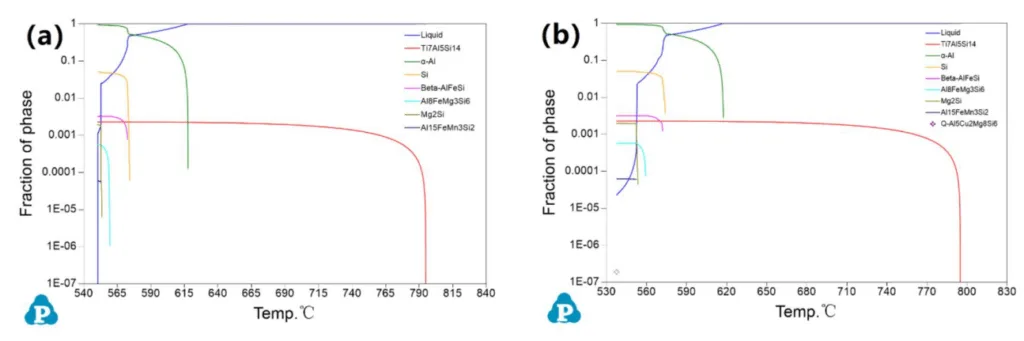

- Figure 1: Fraction of phase in the Scheil model (a); Fraction of phase in the DB model (b).

- Figure 2: Microstructure after solution heat treatment on 480°C for 1, 2, 4 h (a, b, c); 500°C for 1, 2, 4 h (d, e, f); 520°C for 1, 2, 4 h (g, h, i); and 540°C for1, 2, 4 h (j, k, l).

- Figure 3: displays the electrical conductivity of an Al-Si alloy that underwent solution treatment at varying temperatures and holding times.

- Figure 4: Mechanical properties of different solution treatments followed by aging at 180°Cfor 6 h, the highest QI should be 418.5MPa when heating at 520°C and holding for 1 h.

- Figure 5: displays the effect of heating as-cast samples to different temperatures ranging from 480°C to 540°C for 6 hours.

7. 結論:

A356.2合金の電気伝導率に対する溶体化処理の効果は、α-Alマトリックス中のSiおよび他の合金元素の固溶度とSi相の形態進化に影響されます。熱力学相図ソフトウェアの凝固モジュールのDBモデルを用いて、最終凝固析出温度は約536℃で得られました。これを異なる保持温度での熱膨張曲線と組み合わせると、540℃で共晶液相が生成されることがわかり、DBモデルが超低速ダイカストプロセスにおける材料の凝固解析に適していることが示されました。500℃、520℃、540℃の温度で、1、2、4時間の熱処理プロセスパラメータで必要な機械的特性を得ることが可能です。最高のQI値418.5MPaは520℃で1時間で達成できます。しかし、540℃の温度を溶体化処理に使用することは、負の寸法変化をもたらすため推奨されません。実際の生産では、特定の状況に応じて適切な熱処理プロセスを選択する必要があります。

8. 参考文献:

- (論文中に参考文献の記載なし)

専門家Q&A:技術者が知りたい疑問に答える

Q1: なぜこの研究ではCALPHAD法のScheilモデルとDBモデルの両方を比較したのですか?

A1: Figure 1に示されるように、両モデルでは予測される最終凝固温度と析出相が異なります。DBモデルは、Scheilモデルでは考慮されない微量なQ-Al5Cu2Mg8Si6相の析出を考慮し、最終凝固温度を536℃とより精密に予測しました。この値は、熱膨張試験で実際に液相の生成が始まった540℃という実験結果と非常によく一致しています。これにより、DBモデルがSSS HPDCのようなプロセスにおける凝固挙動の解析により適していることが実証されました。

Q2: Figure 2で、520℃や540℃で4時間保持するとSi粒子が粗大化するとのことですが、これは機械的特性にどう影響しますか?

A2: Si粒子の粗大化は、機械的特性、特に強度と延性のバランスに影響を与えます。Figure 4を見ると、520℃の条件では、溶体化時間が1時間から4時間に長くなると、引張強度と降伏強度がわずかに低下する傾向にあります。これは、Si粒子が粗大化することで、マトリックスを強化する析出物の分散効果が弱まるためと考えられます。最適な特性を得るには、過度な保持時間は避けるべきです。

Q3: 520℃-1hで最高のQI値が得られた際の、具体的な機械的特性の数値を教えてください。

A3: はい。Figure 4によると、520℃で1時間の溶体化処理後、180℃で6時間時効処理したサンプルの機械的特性は、引張強度(Rm)が289 MPa、降伏強度(Rp0.2)が226 MPa、伸び(Elongation)が7.3%でした。これらの優れたバランスにより、調査した全条件の中で最高の品質指数(QI)418.5MPaを記録しました。

Q4: 電気伝導率(Figure 3)の測定結果から、どのような物理的変化が推測できますか?

A4: 電気伝導率は、α-Alマトリックス中に固溶している元素の量と析出物の形態に非常に敏感です。Figure 3で溶体化温度の上昇に伴い電気伝導率が全体的に低下する傾向が見られるのは、Siなどの合金元素がマトリックス中により多く固溶し、電子の移動を妨げる(散乱させる)ためです。このデータは、溶体化がどの程度進行したかを評価する間接的な指標として利用できます。

Q5: この研究は「超低速ダイカスト(SSS HPDC)」に特化していますが、従来の高圧ダイカスト(HPDC)にこの熱処理条件を適用することは可能ですか?

A5: いいえ、直接の適用は非常に困難です。論文の序論で述べられているように、従来のHPDCでは鋳造プロセス中にガスを巻き込みやすく、内部に微細なガス気泡(ポロシティ)が残留します。この状態で500℃を超えるような高温の溶体化処理を行うと、内部のガスが膨張して「ブリスター(膨れ)」と呼ばれる表面欠陥を引き起こします。SSS HPDCはガスの巻き込みを劇的に低減するため、このような高温熱処理が可能になります。したがって、本研究の成果はSSS HPDC製品に特化したものと言えます。

結論:より高い品質と生産性への道筋

本研究は、SSS HPDCで製造されたA356.2合金の強度と延性を両立させるという長年の課題に対し、明確な解決策を提示しました。520℃で1時間という溶体化処理条件が、最高の機械的特性バランスを実現する鍵であることが、理論と実験の両面から示されました。このA356.2合金 熱処理最適化に関する知見は、部品の軽量化と高性能化が求められる自動車産業や航空宇宙産業において、品質と生産性を飛躍的に向上させる可能性を秘めています。

CASTMANでは、こうした最新の業界研究を常に取り入れ、お客様が直面する課題を解決するためのソリューションを提供しています。本稿で議論されたような課題がお客様の事業目標と合致する場合、ぜひ当社のエンジニアリングチームにご相談ください。これらの先進的な原理を、お客様のコンポーネントでいかに実現できるかをご提案いたします。

著作権情報

- このコンテンツは、Lu Zhang氏らによる論文「Investigation on Heat Treatment Process Optimization of Super-Slow-Speed Die Casting A356.2 Alloy」を基にした要約・分析です。

- 出典: The 75th World Foundry Congress, October 25-30, 2024, Deyang, Sichuan, China

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.