ギガキャスティングの未来:超大型アルミ鋳造品が自動車製造をどう変革するか?

この技術概要は、Qigui Wang氏、Andy Wang氏、Jason Coryell氏によって執筆され、The 75th World Foundry Congress(2024年)で発表された学術論文「Ultra-Large Aluminum Castings in Automobiles」に基づいています。

![Fig.1. Six mega Al castings in Cadillac Celestiq [3].](https://castman.co.kr/wp-content/uploads/image-3094.webp)

キーワード

- プライマリーキーワード: 超大型アルミ鋳造品

- セカンダリーキーワード: アルミニウム、軽量化、品質、微細構造、材料特性、ギガキャスティング、HPDC

エグゼクティブサマリー

- 課題: 自動車業界、特にEVにおいて軽量化とコスト削減のために超大型アルミ鋳造品の導入が進んでいますが、その複雑な形状と構造部品としての役割から高品質な鋳造が困難です。

- 手法: 本稿は、超大型アルミ鋳造品の応用、利点、課題をレビューし、品質に影響を与える主要因(鋳造合金、溶湯清浄度、湯口方案設計、金型表面処理、鋳造プロセス)を評価・議論しています。

- 重要なブレークスルー: 高品質な超大型アルミ鋳造品を実現するためには、合金選定、溶湯清浄度管理、乱流を抑制する湯口方案設計、金型表面処理、そして鋳造プロセスの最適化が不可欠であることを体系的に示しています。

- 結論: 超大型アルミ鋳造品の成功は、先進的な鋳造技術とシミュレーションツールを駆使した、設計から製造までの統合的なアプローチにかかっています。

課題:なぜこの研究がHPDC専門家にとって重要なのか

自動車業界におけるアルミニウム鋳造品の利用は、過去20年間で1台あたり300ポンド(100%)以上も増加しており、その重要性は増すばかりです。近年、テスラ、GM、トヨタといった主要自動車メーカーは、数十から数百点にも及ぶ部品を単一の鋳造品に統合する「超大型アルミ鋳造品」(通称ギガキャスティング)を車体の重要構造部品に採用し始めています。この技術革新は、部品点数の削減(60%以上)、金型コストの削減(40%以上)、エネルギー消費量の削減(30%以上)、そして大幅な軽量化(30%以上)といった計り知れないメリットをもたらします。

しかし、これらの鋳造品は車体の骨格をなす構造部品であり、静的、動的、そして繰り返し荷重に耐えうる高い品質、優れた機械的特性、そして予測可能な性能が絶対条件となります。複雑な形状とそれに伴う製造プロセスの難易度が、これらの目標達成をより一層困難にしています。最終製品の品質は、合金組成、溶湯処理、湯口方案設計、そして鋳造プロセスそのものに大きく左右されるため、これらを正しく設計し、製造することが経済的にも技術的にも極めて重要です。

アプローチ:その手法を解き明かす

この論文は、特定の実験を詳述するのではなく、超大型アルミ鋳造品の品質に影響を与える主要な要因を体系的に分析・評価するレビュー論文です。著者らは、業界の最新動向と自社(GM)の知見に基づき、高品質な製品を実現するための重要な技術要素を明らかにしています。

分析された主要な要因は以下の通りです。

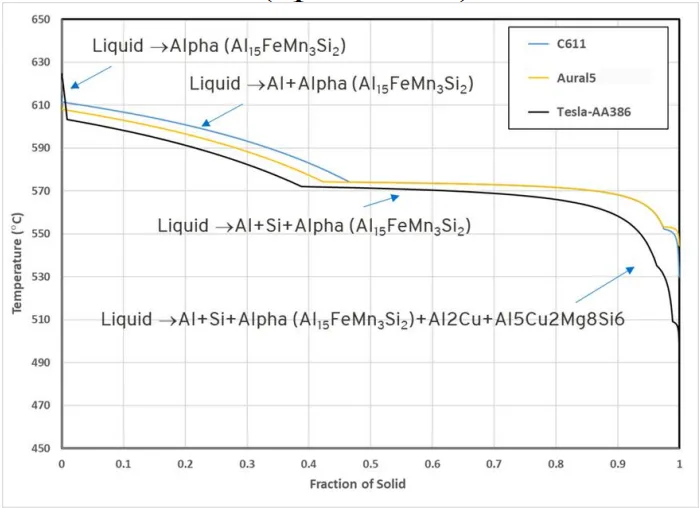

- 鋳造アルミ合金: 超大型鋳造品は長い溶湯流動長を持つため、合金には高い流動性と低い高温割れ性が求められます。論文では、C611、Aural 5、Teslaが使用するAA386、そしてGMが開発したUniCASTといった合金を比較し、特に銅(Cu)の含有量が凝固範囲に与える影響を熱力学計算(図2)で示しています。

- 溶湯清浄度管理: 鋳造欠陥の多くは、溶湯中の介在物やガスに起因します。金型キャビティに導入される前に、溶湯を可能な限り高いレベルまで清浄に保つことの重要性が強調されています。

- 湯口方案設計: 溶湯の乱流を抑制し、ガスや不純物の巻き込みを最小限に抑える最適な湯口方案設計が不可欠です。特にHPDCでは、薄肉部を充填するための高速充填(インゲートで40m/s以上)が求められるため、溶湯の合流を避けるインゲートの配置とサイズ設計が極めて重要となります。

- 金型表面処理: 金型表面の状態は、製品の表面仕上げ品質だけでなく、疲労亀裂の起点となりうる鋳肌層の品質にも大きく影響します。論文では、充填中に酸化膜を効果的に剥がすための特殊な表面パターンやテクスチャの有効性について言及しています。

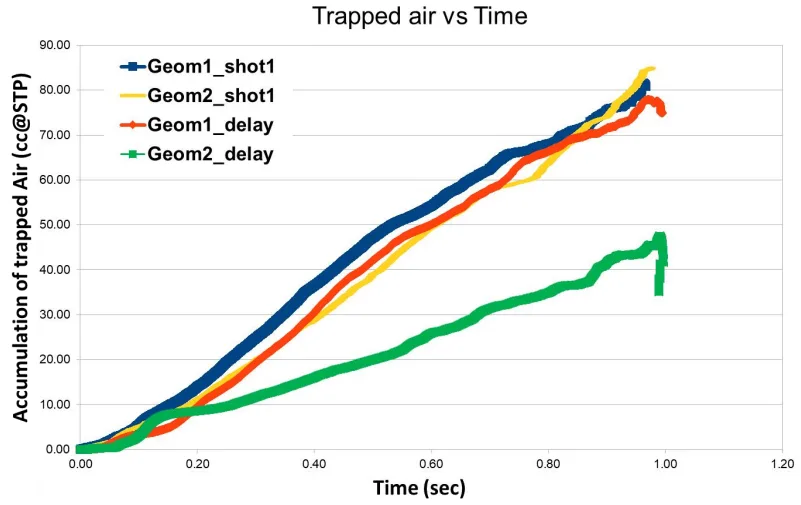

- 鋳造プロセス: 金型温度、鋳込み温度、ショットプロファイルといったプロセスパラメータの最適化が品質を左右します。特にショットプロファイルは、巻き込み空気量を決定する上で非常に重要であり、シミュレーションを用いた最適化(図3)が有効であることが示されています。

ブレークスルー:主要な研究結果とデータ

このレビューから得られた、超大型アルミ鋳造品の製造における2つの重要な知見を以下に示します。

発見1:合金選定が凝固特性と欠陥感受性に与える影響

超大型鋳造品の成功は、適切な合金の選定から始まります。論文では、異なる合金の凝固挙動を比較しており、特に銅(Cu)の含有量が重要な要素であることが示唆されています。

図2の計算結果によると、Teslaが使用するとされるAA386合金(Cuを最大0.8%含有)は、C611やAural5といった他の合金に比べて凝固が完了する温度が低く、凝固範囲が広いことがわかります。凝固範囲が広いと、デンドライトの隙間に最終凝固液が長く存在する期間が長くなり、ポロシティ(鋳巣)や高温割れの感受性が増加する可能性があります。これは、複雑な形状を持つ大型部品において特に注意すべき点です。

発見2:ショットプロファイルの最適化がガス巻き込みを劇的に削減する

HPDCにおける最大の課題の一つが、高速充填時に発生する空気の巻き込みです。この巻き込み空気は、製品の機械的強度を著しく低下させる原因となります。

論文で示された図3は、2種類の湯口設計(Geom1, Geom2)と2種類のショットプロファイル(shot1, delay)を組み合わせた場合の、巻き込み空気量のシミュレーション結果です。このグラフから、プランジャーの高速ステージへの移行と加圧を遅らせるショットプロファイル(delay)が、特に最適化された湯口設計2(Geom2)と組み合わさることで、巻き込み空気量を大幅に削減できることが明確に示されています(Geom2_delayの曲線が最も低い)。これは、湯口設計とプロセスパラメータの連携がいかに重要であるかを物語っています。

研究開発および製造現場への実用的な示唆

本論文の研究結果は、さまざまな役割の専門家にとって貴重な知見を提供します。

- プロセスエンジニア向け: この研究は、プランジャーの高速ステージと加圧を遅らせるようなショットプロファイルの調整が、ガス巻き込み欠陥の低減に直接的に寄与する可能性を示唆しています。また、金型温度は鋳造品質と金型寿命のトレードオフであり、シミュレーションと熱画像技術を併用して最適化することが推奨されます。

- 品質管理チーム向け: 論文の図2のデータは、合金中のCu含有量が凝固範囲に与える影響を示しており、これがポロシティや高温割れなどの欠陥発生率と関連する可能性があります。これは、材料受け入れ検査や非破壊検査における新たな品質基準の策定に情報を提供する可能性があります。

- 設計エンジニア向け: 湯口方案の設計、特にインゲートの位置とサイズが溶湯の合流を避けるために重要であるという知見は、初期の部品設計および金型設計段階での貴重な考慮事項となります。また、金型表面に特殊なテクスチャを施すことで表面品質を向上させるアプローチは、金型設計の新たな可能性を示唆します。

論文詳細

Ultra-Large Aluminum Castings in Automobiles

1. 概要:

- タイトル: Ultra-Large Aluminum Castings in Automobiles

- 著者: Qigui Wang*, Andy Wang, Jason Coryell

- 発表年: 2024

- 発表ジャーナル/学会: The 75th World Foundry Congress

- キーワード: Ultra-Large Castings; Aluminum; Light-weighting; Quality; Microstructure; Materials Properties

2. アブストラクト:

Ultra-large aluminum castings are increasingly used in automobiles, particularly in electric vehicles for light-weighting and manufacturing cost reduction. As most of them are structural components subject to both quasi-static, dynamic and cyclic loading, the quality and quantifiable performance of the ultra-large aluminum castings is critical to their success in both design and manufacturing. This paper reviews applications of ultra-large aluminum castings in automotive industry and outlines their advantages and benefits as well as challenges. Factors affecting quality, microstructure and mechanical properties of the ultra-large aluminum castings are evaluated and discussed.

3. イントロダクション:

According to Ducker [1], applications of aluminum castings in automobiles have grown up by more than 300 pounds per vehicle (100%) in past twenty years. Recently, automakers have introduced ultra-large aluminum castings in critical structures to integrate tens or hundreds of different parts into a single piece casting. For instance, Tesla uses front and rear aluminum giga castings in the model Y vehicles [2]. GM has used 6 mega aluminum castings to form the entire lower body structure for the Cadillac Celestiq vehicle, Fig. 1 [3]. Toyota plans to implement giga castings to significantly reduce the number of parts used in its front and rear body frames [4]. Many other automakers are taking the similar approach. Ultra-large aluminum castings require good quality, high properties, and predictable performance. These goals are made more challenging by the complexity of ultra-large casting geometry and subsequent processing. The aluminum casting quality and final product performance is determined by alloy composition, melt treatment, casting and gating system design, and particularly casting process. Therefore, it is critical and economically important to design and manufacture the ultra-large castings correctly.

4. 研究の概要:

研究トピックの背景:

自動車、特に電気自動車(EV)における軽量化と製造コスト削減のため、超大型アルミ鋳造品(ギガキャスティング)の採用が急速に拡大している。

先行研究の状況:

Ducker[1]によると、自動車におけるアルミ鋳造品の使用は過去20年で100%増加した。Tesla[2]、GM[3]、Toyota[4]などが、車体構造にギガキャスティングを導入または計画している。

研究の目的:

自動車産業における超大型アルミ鋳造品の応用、利点、課題をレビューし、その品質、微細構造、機械的特性に影響を与える要因を評価・議論すること。

研究の核心:

鋳造合金、溶湯清浄度、湯口方案、金型表面処理、鋳造プロセスといった主要な製造要因が、超大型アルミ鋳造品の品質にどのように影響するかを体系的に分析する。

5. 研究方法論

研究デザイン:

本研究はレビュー論文であり、既存の研究、業界の応用事例、および著者ら(GM)の知見に基づき、超大型アルミ鋳造品に関する技術的課題と解決策を体系的に整理している。

データ収集・分析方法:

業界の応用事例(Tesla, GM, Toyota)、公開文献、特許情報、および熱力学計算ソフトウェアによるシミュレーション(図2)や鋳造プロセスシミュレーション(図3)の結果を引用し、分析している。

研究のトピックと範囲:

自動車向けの超大型アルミ鋳造品に焦点を当て、その利点と課題、そして品質に影響を与える主要な製造要因(合金、溶湯、湯口、金型、プロセス)を網羅的に扱っている。

6. 主要な結果:

主要な結果:

- 合金中の銅(Cu)は凝固範囲を広げ、ポロシティや高温割れの感受性を高める可能性がある(図2)。

- 最適化されたショットプロファイル(高速ステージの遅延)は、ガス巻き込みを大幅に削減できる(図3)。

- 高品質な製品を実現するには、合金選定、溶湯清浄度、湯口方案、金型表面処理、鋳造プロセスという5つの要素の統合的な管理が不可欠である。

図の名称リスト:

- Fig.1. Six mega Al castings in Cadillac Celestiq [3].

- Fig.2. Calculated fraction of solid and solidification sequences of three alloys.

- Fig.3. Accumulation of the trapped air calculated for different shot profiles.

7. 結論:

Application of ultra-large aluminum castings in automobiles has brought great opportunities and posed challenges that can be addressed with the advanced metal casting technologies and virtual casting tools.

8. 参考文献:

- [1] Ducker Frontier, North America Light Vehicle Al Content and Outlook. Final Report Summary: July 2020.

- [2] https://www.theautopian.com/how-tesla-made-gigacasting-the-most-important-word-in-the-car-industry/ (Sept 14, 2023)

- [3] https://insideevs.com/news/617108/cadillac-takes-page-from-tesla-book-uses-mega-castings-on-celestiq/ (Oct 18, 2022)

- [4] https://www.linkedin.com/pulse/what-do-toyotas-announcements-battery-technologies-giga-castings/ (Aug. 2023)

- [5] Zhan, H., G. Zeng, Q. Wang, C. Wang, P. Wang, Z. Wang, Y. Xu, D. Hess, P. Crepeau, J. Wang, Unified Cast (UniCast) Aluminum Alloy Journal of Materials Science & Technology, 154 (2023) 251-268

- [6] Wang, Q., D. Gerard, US Patent 9574252 (Feb 21, 2017)

専門家Q&A:あなたの疑問に答えます

Q1: なぜ超大型鋳造品では、一般的な鋳造よりも鋳造合金の選定がそれほど重要になるのですか?

A1: 超大型鋳造品は溶湯の流動長が非常に長いため、合金には優れた流動性が求められます。また、構造部品としての寸法安定性と強度要件のバランスを取るために、時効応答が限定的であることも重要です。論文で示唆されているように、凝固範囲が広い合金(例えばCuを多く含むAA386)は、ポロシティや高温割れのリスクを高める可能性があるため、部品の要求性能に応じた慎重な合金選定が不可欠となります。

Q2: HPDCでは高速充填が必須ですが、論文で指摘されている「臨界速度0.5m/s以下」という原則とどう両立させるのですか?

A2: これはHPDCにおける根本的なジレンマです。論文では、薄肉部を充填するために100-200ミリ秒という短時間での充填が必要で、インゲートでの溶湯速度は通常40m/s程度に達すると指摘しています。これは臨界速度の80倍です。したがって、「乱流を抑制する」という原則は、湯口方案の設計によって達成されます。具体的には、自然加圧式の湯口系を採用し、インゲートの位置やサイズを最適化して溶湯の合流を避けるなど、乱流の影響を最小限に抑える工夫が極めて重要になります。

Q3: 図3では「Geom2_delay」が最も良い結果を示していますが、これは具体的にどのようなプロセス変更を意味するのでしょうか?

A3: 図3は、湯口設計(Geometry)とショットプロファイル(Shot Profile)の組み合わせによる巻き込み空気量の違いを示しています。「Geom2」は最適化された湯口設計を、「delay」はプランジャーの高速ステージへの移行と加圧タイミングを遅らせるショットプロファイルを指します。この結果は、単に湯口設計を改善するだけでなく、それに合わせてショットプロファイルを最適化することで、ガス巻き込みを相乗効果で大幅に削減できることを示唆しています。

Q4: 論文では「金型表面の特殊なパターンやテクスチャ」に言及していますが、これはどのような効果を狙ったものですか?

A4: これは鋳肌品質、特に外観と疲労特性の向上を目的としています。充填中、溶湯の先端には若い酸化膜が形成されます。比較的平坦で広い表面を持つ鋳物では、この酸化膜が巻き込まれて表面欠陥となることがあります。金型表面に特殊なテクスチャを施すことで、充填時にこの酸化膜が効果的に剥がれ、清浄な溶湯が金型表面に接触するのを助け、結果として表面品質を向上させることができます。

Q5: GMが開発した「UniCAST」合金は、既存の合金と比較してどのような利点があるのでしょうか?

A5: 論文ではUniCASTを「構造鋳造に適した持続可能な合金」として紹介しています。詳細は引用文献[5]に譲られていますが、文脈から判断すると、超大型アルミ鋳造品に求められる高い流動性、低い高温割れ性、そして寸法安定性と強度のバランスといった特性を満たしつつ、リサイクル材の使用など持続可能性にも配慮した合金であると推測されます。

結論:より高い品質と生産性への道を開く

自動車製造に革命をもたらす超大型アルミ鋳造品は、大きな機会を提供する一方で、品質確保という重大な課題を突きつけています。本論文は、この課題を克服するためには、合金選定、溶湯管理、湯口方案設計、金型技術、そして鋳造プロセスといった個別の技術要素を、仮想鋳造ツール(シミュレーション)を駆使して統合的に最適化することが不可欠であることを明確に示しました。特に、湯口設計と連動させたショットプロファイルの最適化は、ガス巻き込み欠陥を低減する上で極めて効果的です。

CASTMANでは、最新の業界研究を応用し、お客様の生産性と品質の向上を支援することに尽力しています。もし本稿で議論された課題がお客様の事業目標と合致するようでしたら、ぜひ当社のエンジニアリングチームにご連絡ください。これらの原則をお客様の部品製造にどのように実装できるか、共に探求してまいります。

著作権情報

- このコンテンツは、Qigui Wang氏らによる論文「Ultra-Large Aluminum Castings in Automobiles」に基づく要約および分析です。

- 出典: The 75th World Foundry Congress, October 25-30, 2024, Deyang, Sichuan, China

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.