Six Sigmaとデータマイニングでダイカスト品質を革新:欠陥率を削減し、シグマレベルを向上させる実践的アプローチ

この技術概要は、Rina Fltriana、Johnson Saragih、Sitta Sarasatyによる学術論文「IMPLEMENTATION SIX SIGMA AND DATA MINING TO IMPROVE DIE CASTING PRODUCTION PROCESS AT PT. AB」(Proceeding 7th International Seminar on Industrial Engineering and Management、2013年発行)に基づいています。CASTMANが技術専門家向けに分析・要約しました。

キーワード

- プライマリーキーワード: ダイカスト 品質改善

- セカンダリーキーワード: Six Sigma, DMAIC, FMEA, データマイニング, 欠陥分析, フローライン, シグマレベル, DPMO

エグゼクティブサマリー

- 課題: オートバイ用シリンダー部品のダイカスト工程において、欠陥率が目標値を大幅に上回り、生産性とコストに深刻な影響を与えていました。

- 手法: Six SigmaのDMAIC(定義、測定、分析、改善、管理)フレームワークと、データマイニング手法(デシジョンツリー)を組み合わせて、問題の根本原因を特定し、体系的な改善策を導入しました。

- 主要なブレークスルー: 最も支配的な欠陥である「フローライン」の根本原因を特定し、データマイニングを用いて客観的な品質管理(QC)基準を導き出すことに成功しました。

- 結論: この体系的アプローチにより、DPMO(百万機会当たり欠陥数)が15,356から13,221に減少し、シグマレベルが3.66から3.71へと向上。データ駆動型の品質改善プロセスの有効性が実証されました。

課題:なぜこの研究がHPDC専門家にとって重要なのか

高圧ダイカスト(HPDC)業界において、品質の安定化と欠陥率の低減は永遠のテーマです。本研究の対象となったPT. AB社では、オートバイ用KYZシリンダーコンポーネントの生産において、深刻な品質問題に直面していました。

同社の欠陥率の許容基準が3.36%であるのに対し、実際の欠陥率は16.8%に達していました。この高い欠陥率は、手戻り(リワーク)や原材料の無駄を発生させ、生産コストを増大させるだけでなく、生産プロセス全体のボトルネックとなっていました。特に、生産プロセスの初期段階であるダイカスト工程での欠陥が大部分を占めており、根本的な原因究明と対策が急務でした。多くの製造現場が直面するこの課題に対し、本研究はSix Sigmaとデータマイニングという強力なツールを組み合わせることで、いかにして問題を解決に導くかを示しています。

アプローチ:方法論の解明

本研究では、品質改善のための体系的なフレームワークであるSix SigmaのDMAICサイクルが採用されました。

- 定義 (Define): プロジェクトの目標を明確化し、問題となる製品(KYZシリンダーコンポーネント)とプロセス(ダイカスト工程)を特定しました。

- 測定 (Measure): 2013年1月から2月にかけて84,541個のサンプルを対象にデータを収集し、現状の品質レベルを数値化しました。その結果、DPMO(百万機会当たり欠陥数)は15,356、シグマレベルは3.66であることが明らかになりました。また、欠陥の中で最も発生頻度が高いのは「フローライン」であると特定されました。

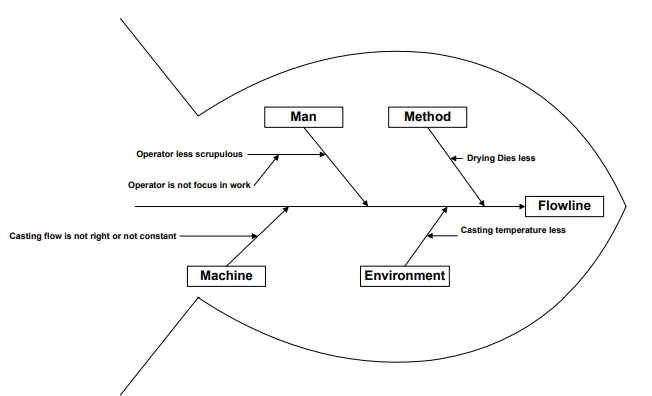

- 分析 (Analyze): 特性要因図(石川ダイアグラム)とFMEA(故障モード影響解析)を用いて、フローライン欠陥の潜在的な原因を「人」「方法」「機械」「環境」の観点から徹底的に分析しました。

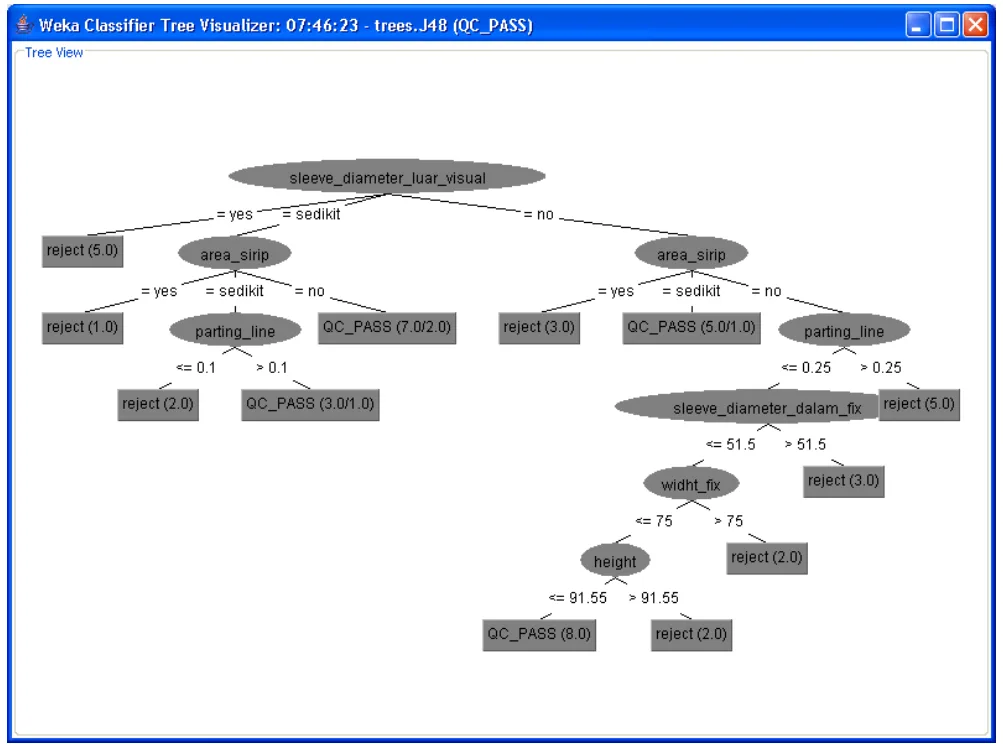

- 改善 (Improve): FMEAで特定された高リスク要因に対し、具体的な改善策を立案しました。特に、品質管理(QC)の判定基準を標準化するために、データマイニング手法(デシジョンツリー)を活用し、「If-Thenルール」を導き出しました。これにより、オペレーターの主観に頼らない客観的な品質判定が可能になりました。

- 管理 (Control): 改善策(オペレータートレーニング、標準作業手順書(SOP)の導入、データマイニングに基づくQC基準の標準化)を現場に定着させ、その効果を測定するために再度p管理図とu管理図を用いてプロセスを監視しました。

ブレークスルー:主要な発見とデータ

本研究は、ダイカスト工程における品質改善の具体的な道筋をデータに基づいて示しました。

発見1:主要欠陥「フローライン」の根本原因の特定

測定フェーズにおいて、全欠陥の中で「フローライン」が最も支配的であることが判明しました。分析フェーズで実施されたFMEA(Table 4)によると、特にリスク優先度(RPN)が高い要因として以下の2点が挙げられました。

- 温度設定の不備 (RPN: 384): 鋳造開始時の温度設定が適切でないことが、重大な欠陥原因となっていました。

- 不適切な鋳造フローと定数 (RPN: 320): 鋳造フローと定数の管理が不適切であることも、高いリスク要因として特定されました。

これらの分析により、改善努力をどこに集中させるべきかが明確になりました。

発見2:データマイニングによる客観的なQC基準の確立と品質レベルの向上

改善フェーズの最も革新的な点は、データマイニング(デシジョンツリー)を用いて、これまで曖昧だった品質管理(QC)の合否判定基準を標準化したことです。Figure 6に示すデシジョンツリーは、製品の各部の寸法(sleeve_diameter_luar_visual, parting_line, heightなど)に基づいて、QC PASSかrejectかを判定するための明確な「If-Thenルール」を提供します。

このデータ駆動型アプローチを導入した結果、品質レベルは着実に向上しました。

- 改善前: DPMO = 15,356.7, シグマレベル = 3.66

- 改善後: DPMO = 13,221, シグマレベル = 3.71

シグマレベルが0.05向上したことは、体系的なプロセス改善が具体的な成果に結びついたことを示しています。

R&Dおよびオペレーションへの実践的示唆

本研究の結果は、ダイカスト製造現場の様々な役割に対して、以下のような実践的な洞察を提供します。

- プロセスエンジニア向け: この研究は、溶湯温度、金型温度、射出圧力、金型コーティングといったプロセスパラメータの厳密な管理が「フローライン」のような欠陥を削減するために極めて重要であることを示唆しています。FMEAの結果(Table 4)は、特に注意を払うべき管理項目を特定する上で有効なツールとなります。

- 品質管理チーム向け: 本論文のFigure 6で示されたデシジョンツリーは、従来の目視検査や経験に基づく判断から脱却し、データに基づいた客観的で一貫性のある品質検査基準を構築するための強力なヒントとなります。これにより、検査員による判定のばらつきを抑え、品質の安定化に貢献できます。

- 設計エンジニア向け: 欠陥原因として「ゲート設計の不備」や「スリーブ/ブッシングの閉鎖」なども挙げられています(Table 2の続き)。これらの知見は、製品設計の初期段階で、鋳造性を考慮した設計(Design for Manufacturability)がいかに重要であるかを示唆しています。

論文詳細

IMPLEMENTATION SIX SIGMA AND DATA MINING TO IMPROVE DIE CASTING PRODUCTION PROCESS AT PT. AB

1. 概要:

- タイトル: IMPLEMENTATION SIX SIGMA AND DATA MINING TO IMPROVE DIE CASTING PRODUCTION PROCESS AT PT. AB (Six Sigmaとデータマイニングの導入によるPT. ABのダイカスト生産プロセス改善)

- 著者: Rina Fltriana, Johnson Saragih, Sitta Sarasaty

- 発行年: 2013年 (論文中では2012年のデータを使用)

- 掲載誌/学会: Proceeding 7th International Seminar on Industrial Engineering and Management

- キーワード: Six Sigma, FMEA, Decision Tree (Six Sigma, FMEA, デシジョンツリー)

2. アブストラクト:

PT. ABはオートバイ産業で事業を展開する製造業として知られている。この業界では品質測定が最も重要な要素となっている。その結果、本研究の目的は、品質管理を改善し、ダイカスト生産における欠陥率を削減することにある。本研究では、測定、分析、改善、管理(DMAIC)の5つのステップを持つSix Sigma手法を使用する。 定義フェーズでは、PT. ABで最も欠陥率が高い月間生産品はKYZシリンダーコンポーネントであり、その欠陥率は5.06%で、規定上限の3.36%を上回っていることが判明した。そのため、さらなる対策が必要とされた。第2フェーズは測定であり、p管理図とu管理図の計算を行う。測定の結果、DPMO値15,356、シグマレベル3.66が得られた。 分析フェーズでは、特性要因図、故障モード影響解析(FMEA)、およびデシジョンツリーを用いたデータマイニングが使用された。最も支配的な問題はフローラインという形態の欠陥であった。改善段階では、これらの各不具合への対応として、オペレータートレーニング、標準作業手順書(SOP)の実施、およびデータマイニング手法を用いたQC PASSの標準化の結果が得られた。これにより、品質管理(QC)で受け入れ可能なIf-Thenルールが得られた。この導入は、鋳造機オペレーターによって遵守されるべきである。 管理フェーズでは、導入後の結果を比較するためにp管理図とu管理図の計算が行われた。導入後のシグマレベル。測定の結果、DPMO値13,221、シグマレベル3.71が得られた。シグマレベルの向上は0.05であった。

3. イントロダクション:

PT. ABはインドネシアの自動車産業に従事する企業である。この会社はオートバイの製造・販売を行っている。全製品の中で、最も生産量が多く、最も欠陥率が高いのは、KYZシリンダーコンポーネントタイプのダイカスト生産プロセスである。高品質な製品を生産するためには、PT. ABは発生する欠陥の割合を減らすことができなければならない。PT. ABによって行われた修理は、需要に応じた製品をより短い期間で最良の結果で生産することにより、顧客を満足させる試みであった。この品質を向上させるため、ばらつきを最小限に抑え、プロセスを管理し、継続的な改善を行うことを目的としたSix Sigmaアプローチが用いられる。 PT. ABのダイカスト生産プロセスは、生産プロセスの最初に行われる。調査は2013年1月から2月上旬にかけて行われ、KYZシリンダーコンポーネント製品タイプから84,541個のサンプルが採取された。PT. ABMでの問題は、2013年1月〜2月上旬のKYZシリンダーコンポーネント製品タイプで14,281個という高い欠陥発生率によるものである。これは手戻りを必要とし、生産コストの上昇につながり、生産プロセスを阻害した。会社が許容する最低基準の欠陥は3.36%であるが、実際に発生する欠陥の割合は16.8%であった。企業は、欠陥の種類を特定し、高い欠陥発生の原因となる要因を特定して障害を減らすために、Six Sigma手法による改善を行う必要がある。 本研究の目的は、導入前後の企業のシグマレベルを調査し、提供することである。

4. 研究の要約:

研究トピックの背景:

オートバイ部品メーカーPT. ABにおいて、特定の製品(KYZシリンダーコンポーネント)のダイカスト工程で、許容基準を大幅に超える高い欠陥率(16.8%)が発生しており、コスト増と生産性低下を引き起こしていた。

従来の研究の状況:

(本論文では、従来の研究状況に関する具体的な言及はないが、品質改善手法としてSix Sigmaが広く用いられていることが背景にある。)

研究の目的:

Six Sigmaとデータマイニング手法を導入し、ダイカスト工程における欠陥の根本原因を特定・除去することで、品質レベル(シグマレベル)を向上させること。また、導入前後の効果を定量的に評価すること。

中核となる研究:

Six SigmaのDMAICフレームワークに従い、プロセスを体系的に分析・改善した。特に、分析フェーズではFMEAを、改善フェーズではデータマイニング(デシジョンツリー)を用いて、客観的なデータに基づいた改善策を立案・実行した点が中核となる。

5. 研究方法論

研究デザイン:

Six SigmaのDMAIC(定義、測定、分析、改善、管理)サイクルに基づいた事例研究。

データ収集と分析方法:

- データ収集: 2012年8月〜10月の過去データおよび2013年1月〜2月の生産データ(サンプル数84,541個)を収集。

- 分析手法:

- p管理図、u管理図

- DPMOおよびシグマレベル計算

- 特性要因図(石川ダイアグラム)

- FMEA(故障モード影響解析)

- データマイニング(J48アルゴリズムによるデシジョンツリー)

研究トピックと範囲:

PT. AB社のダイカスト生産プロセスにおけるKYZシリンダーコンポーネントの品質改善に焦点を当てる。範囲は、問題の定義から改善策の導入、効果測定までを含む。

6. 主要な結果:

主要な結果:

- 改善前のプロセスのシグマレベルは3.66、DPMOは15,356.7であった。

- 最も支配的な欠陥タイプは「フローライン」であった。

- FMEA分析により、フローライン欠陥の最もリスクが高い原因は「温度設定の不備」(RPN=384)と「不適切な鋳造フロー」(RPN=320)であることが特定された。

- データマイニング(デシジョンツリー)を用いて、客観的なQC PASS基準(If-Thenルール)が策定された。

- 改善策(オペレータートレーニング、SOP作成、QC基準の標準化)の導入後、プロセスのシグマレベルは3.71、DPMOは13,221に向上した。

図の名称リスト:

- Figure 3. Project Charter Declaration Produk Cylinder Component KYZ

- Figure 4. Diagram SIPOC (Supplier – Input – Process – Output - Customer) Produk Cylinder Component KYZ

- Figure 5. Cause-effect Diagram Flowline Defect

- Figure 6. Proposal Decision Tree In WEKA Software

7. 結論:

研究、処理、分析に基づき、導入前に生成されたDPMO値は15,357、シグマレベルは3.66であると結論付けられる。観察と分析の結果、デシジョンツリーフローラインの使用によって引き起こされる欠陥を減らすための提案がなされた。

8. 参考文献:

- (a) Gaspersz, Vincent. 2002. Pedoman Implementasi Program Six Sigma. Jakarta: PT. Gramedia Pustaka Utama.

- (b) Manggala, D. 2005. Menerapkan Konsep Lean dan Six Sigma di Sektor Publik. IPOMS Newsletter, Vol 1/1/4-5 Agustus 2005.

- (c) Jang Gill-Sang, Jeon Jong-Hag. 2009. A Six Sigma Methodology Using Data Mining : A Case Study on Six Sigma Project for Heat Efficiency Improvement of Hot Stove System in Korean Steel Manufacturing Company. Springer-Verlag Berlin Heidelberg.

- (d) Pande, Peter S., dkk. 2002. The Six Sigma Way. Yogyakarta: Andi.

- (e) Kusrini, Emha TL. 2009. Algoritma Data Mining. Yogyakarta:Andi.

- (f) Tan, Steinbach Kumar. 2006. Introduction to Data Mining. Pearson Education, Inc. Addison Wesley

専門家Q&A:あなたの疑問に答えます

Q1: なぜこの研究では、伝統的なSix Sigma手法にデータマイニングを組み合わせたのですか? A1: 伝統的なSix Sigma手法は根本原因の特定に非常に有効ですが、特に品質管理(QC)の判定など、人間の判断が介在する領域では基準が曖昧になりがちです。本研究では、データマイニング(デシジョンツリー)を用いることで、製品の寸法などの客観的なデータから「QC PASS」か「reject」かを判断するための明確なルール(Figure 6参照)を導き出しました。これにより、検査員の経験や主観に頼ることなく、一貫性のある品質判定を実現し、改善効果を高めることができました。

Q2: 最も支配的な欠陥とされた「フローライン」の具体的な原因は何でしたか? A2: Figure 5の特性要因図によると、「フローライン」の主な原因は複数の要因にまたがっていました。「方法」としては「金型の乾燥不足」や「鋳造温度の低さ」、「人」としては「オペレーターの不注意」や「作業への集中力欠如」、「環境」としては「鋳造フローが不適切・不安定」などが挙げられています。これらの要因が複合的に絡み合って欠陥を引き起こしていたため、体系的なアプローチが必要でした。

Q3: FMEA分析で最もリスクが高いと判断されたのは、具体的にどのような故障モードでしたか? A3: Table 4のFMEA分析結果によると、最も高いRPN(リスク優先度)を示したのは「鋳造温度が低い (Temperature Casting Less)」で、RPN値は384でした。これは、鋳造開始時の温度設定が不適切であることが、完璧でない燃焼(Combustion Engine is not perfect)という影響を引き起こす重大なリスク要因であることを示しています。次いで「不適切な鋳造フローと定数 (Improper casting flow and constant)」がRPN 320で、これも高いリスクとして特定されました。

Q4: デシジョンツリー(Figure 6)は、具体的にどのようにQC基準の標準化に貢献したのですか? A4: Figure 6のデシジョンツリーは、QC検査員に明確な判断フローを提供します。例えば、「sleeve_diameter_luar_visual」が「no」で、「area_sirip」が「sedikit」でなく、「parting_line」が0.25以下で、「sleeve_diameter_dalam_fix」が51.5より大きく、「widht_fix」が75より大きく、「height」が91.55以下の場合にのみ「QC_PASS」となる、という具体的なルールを示します。これにより、これまで検査員の経験に委ねられていた曖昧な判断を排除し、誰が検査しても同じ結果が得られる標準化されたプロセスを構築することができました。

Q5: この研究の対象は特定のシリンダー部品でしたが、その成果は他のダイカスト製品にも応用可能でしょうか? A5: はい、応用可能です。論文のプロジェクトチャーター(Figure 3)の「Assumption(仮定)」の項目には、「この解決策は、他の製品の鋳造欠陥の問題にも使用できると想定される」と明記されています。Six Sigmaとデータマイニングを組み合わせるという方法論そのものは普遍的であり、異なる製品やプロセスにおいても、データを収集・分析し、根本原因を特定して改善策を導き出すというアプローチは同様に有効です。

結論:より高い品質と生産性への道を拓く

本研究は、ダイカスト製造現場が直面する根深い品質問題に対し、Six Sigmaとデータマイニングを組み合わせた体系的なダイカスト 品質改善アプローチがいかに有効であるかを明確に示しました。最も支配的な欠陥である「フローライン」の根本原因を特定し、データ駆動型の客観的なQC基準を導入することで、具体的な品質レベルの向上(シグマレベル 3.66 → 3.71)を達成しました。この成果は、勘や経験だけに頼るのではなく、データを活用した科学的な問題解決が、現代の製造業において不可欠であることを証明しています。

CASTMANでは、最新の業界研究を応用し、お客様の生産性と品質の向上を支援することに尽力しています。本稿で議論された課題が貴社の事業目標と合致する場合、これらの原則を貴社のコンポーネントにどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

- このコンテンツは、Rina Fltriana, Johnson Saragih, Sitta Sarasatyによる論文「IMPLEMENTATION SIX SIGMA AND DATA MINING TO IMPROVE DIE CASTING PRODUCTION PROCESS AT PT. AB」に基づく要約および分析です。

- 出典: ISSN: 1978-774X, Proceeding 7th International Seminar on Industrial Engineering and Management

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.