液圧鍛造圧力の最適化:アルミニウム合金の気孔率を低減し、硬度を最大化する新知見

本技術概要は、VINEET TIRTH氏およびAMIR ARABI氏によって執筆され、Arch. Metall. Mater. (2020)に掲載された学術論文「EFFECT OF LIQUID FORGING PRESSURE ON SOLUBILITY AND FREEZING COEFFICIENTS OF CAST ALUMINUM 2124, 2218 AND 6063 ALLOYS」に基づいています。技術専門家の皆様のために、CASTMANが分析・要約しました。

![Fig. 9. Freezing time [s] of materials CP-Al, 2124, 2218, and 6063 prepared at 0, 25, 75, 100, 125 and 150 MPa](https://castman.co.kr/wp-content/uploads/image-3015.webp)

キーワード

- プライマリーキーワード: 液圧鍛造圧力

- セカンダリーキーワード: アルミニウム合金、気孔率低減、硬度向上、スクイズキャスティング、溶解度係数、凝固係数、2124合金、2218合金、6063合金

エグゼクティブサマリー

- 課題: 液圧鍛造プロセスにおいて、コスト効率よく高品質な製品を製造するための最適なプロセスパラメータが明確に定義されていませんでした。

- 手法: 4種類のアルミニウム材料(純Al、2124、2218、6063合金)に対し、0~150 MPaの範囲で圧力を変化させ、微細構造、気孔率、硬度への影響を系統的に調査しました。

- 重要なブレークスルー: 100 MPaの圧力が硬度向上に特に効果的であること、また、圧力と気孔率(溶解度係数)および凝固時間の間に定量的な関係(多項式および線形)があることを明らかにしました。

- 結論: 液圧鍛造における圧力は、気孔率の低減と硬度の向上に直接的な影響を与える重要なパラメータであり、その最適化によって製品品質を予測・制御できる可能性が示されました。

課題:なぜこの研究がHPDC専門家にとって重要なのか

液圧鍛造(Liquid Forging、LF)は、鋳造の複雑形状成形能力と鍛造の優れた機械的特性を両立させる先進的な製造技術です。90%を超える高い鋳造歩留まりや、後加工を最小限に抑える優れた表面仕上げなど、多くの利点を提供します。しかし、この技術のポテンシャルを最大限に引き出すには、プロセスパラメータの最適化が不可欠です。

特に、印加する圧力は製品品質を左右する最も重要な要素の一つですが、各種アルミニウム合金が圧力の変化にどのように応答するかについての体系的な比較データは不足していました。自動車、航空宇宙、建築分野で広く使用されている2124、2218、6063といった主要なアルミニウム合金において、圧力と品質特性(気孔率、硬度など)の関係を解明することは、高品質な製品を安定して、かつコスト効率よく生産するための喫緊の課題でした。本研究は、この知識のギャップを埋めることを目的としています。

アプローチ:研究手法の詳解

本研究では、信頼性の高いデータを取得するため、管理された条件下で実験が行われました。

- 対象材料: 市販の純アルミニウム(CP-Al)および、産業界で広く利用される3種類のアルミニウム合金(2124、2218、6063)が使用されました。各材料の正確な化学組成はICP-AES(誘導結合プラズマ原子発光分光法)によって決定されています(論文内Table 2参照)。

- 製造プロセス: 高強度で欠陥のない鋳造品を得るのに適した「直接液圧鍛造法」が採用されました。注湯温度は700±5°C、金型温度は250±5°Cに厳密に管理され、圧力以外の要因が結果に与える影響を最小限に抑えています。

- 主要変数: 鍛造圧力は、0 MPa(重力鋳造)から25 MPa刻みで最大150 MPaまで、合計7段階で変化させられました。

- 評価項目:

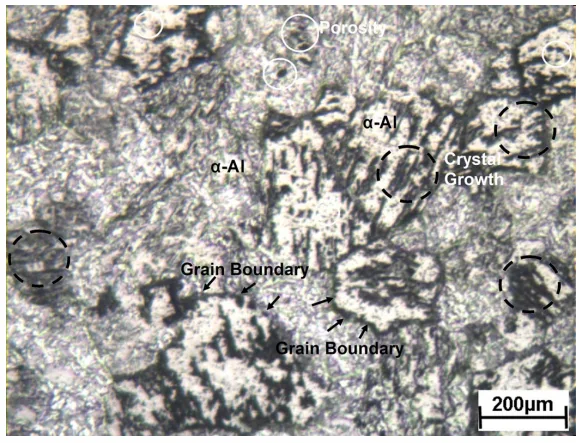

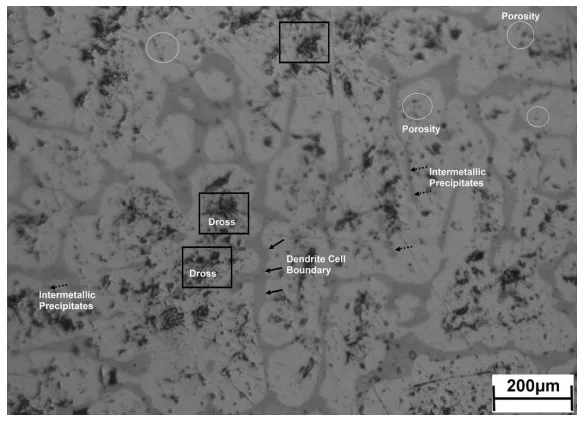

- 微細構造: 光学顕微鏡および走査型電子顕微鏡(SEM)を用いて、結晶粒、析出物、欠陥の状態を観察。

- 気孔率: アルキメデス法に基づき、材料の嵩密度と真密度を比較することで、内部の気孔の体積率を精密に測定(論文内Eq. (1) & (2))。

- 硬度: ビッカース硬さ試験機(荷重5kg、保持時間10秒)を用いて、材料の機械的特性を評価。

- 溶解度係数(Ks)と凝固係数(Kf): 気孔率の逆数からガスの溶解度係数を、また凝固時間の測定から凝固係数を算出し、圧力との関係性をモデル化。

この体系的なアプローチにより、液圧鍛造圧力がアルミニウム合金の品質特性に与える影響を定量的に明らかにすることができました。

ブレークスルー:主要な発見とデータ

本研究から得られた最も重要な発見は、圧力と製品品質の間に明確な相関関係が存在することです。

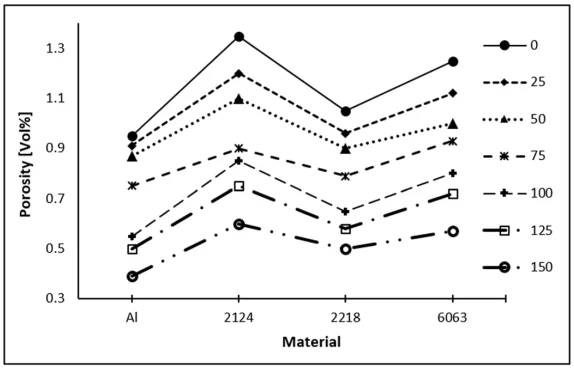

発見1:圧力増加による気孔率の劇的な低減

圧力は、凝固プロセス中のガス気泡の核生成を抑制し、溶湯へのガス溶解度を高めることで、製品の健全性を大幅に向上させます。

論文のFigure 4に示されるように、すべての材料において、圧力を0 MPaから150 MPaに増加させることで気孔率が大幅に減少しました。具体的な低減率は以下の通りです。 - CP-Al: 58.94% 減少 - 2124合金: 55.55% 減少 - 2218合金: 52.38% 減少 - 6063合金: 54.4% 減少

この結果は、圧力が内部欠陥を抑制する上で極めて効果的であることを明確に示しています。

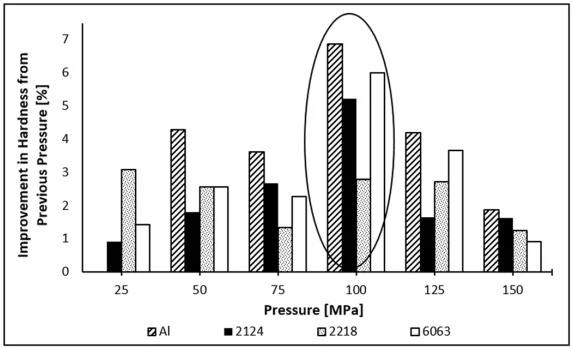

発見2:100 MPaの圧力が硬度向上における「スイートスポット」である可能性

圧力は微細構造を緻密化し、析出を促進することで、材料の硬度を向上させます。

論文のFigure 6によると、すべての材料で圧力の増加に伴い硬度が向上しました。特に注目すべきは、論文のFigure 7で示された、先行する圧力ステップからの硬度向上率です。このグラフでは、多くの材料で75 MPaから100 MPaへ圧力を上げた際の硬度向上率が最大となっています(グラフ内の円で囲まれた部分)。

これは、100 MPaという適度な圧力が、過剰なエネルギーを投入することなく、微細構造の改善と硬度向上を最も効率的に達成できる「スイートスポット」である可能性を示唆しています。例えば、CP-Alでは0 MPaから150 MPaで硬度が22.58%向上し、2218合金では14.53%の向上が見られました。

研究開発および製造現場への実用的な示唆

本研究の結果は、さまざまな役割の専門家にとって具体的な指針となります。

- プロセスエンジニアの方へ: この研究は、液圧鍛造圧力を100 MPa近辺に設定することが、硬度を効率的に向上させ、同時に気孔率を大幅に低減するための有望な出発点となることを示唆しています。また、論文で提示された凝固時間と圧力の関係式(Eq. (12)~(15))は、サイクルタイムの予測と最適化に活用できる可能性があります。

- 品質管理チームの方へ: 論文のFigure 4は、目標とする気孔率の仕様を達成するために必要な圧力レベルを決定するための貴重なデータとなります。また、Figure 6は、圧力管理が製品の硬度ばらつきを抑制する上でいかに重要であるかを明確に示しており、新たな品質検査基準の策定に役立ちます。

- 設計エンジニアの方へ: 液圧鍛造プロセスが材料の機械的特性を大幅に向上させることが示されたことで、より薄肉で軽量、かつ高強度な部品設計の可能性が広がります。特に、2218合金は高い絶対硬度を示しており、高温環境下での使用が想定される部品の材料選定において有力な候補となります。

論文詳細

EFFECT OF LIQUID FORGING PRESSURE ON SOLUBILITY AND FREEZING COEFFICIENTS OF CAST ALUMINUM 2124, 2218 AND 6063 ALLOYS

1. 概要:

- Title: EFFECT OF LIQUID FORGING PRESSURE ON SOLUBILITY AND FREEZING COEFFICIENTS OF CAST ALUMINUM 2124, 2218 AND 6063 ALLOYS

- Author: VINEET TIRTH, AMIR ARABI

- Year of publication: 2020

- Journal/academic society of publication: Arch. Metall. Mater. (Archives of Metallurgy and Materials)

- Keywords: Liquid Forging; Porosity; Hardness; Solubility Coefficient; Freezing Coefficient

2. Abstract:

Liquid forging alias squeeze casting gives the combined advantage of casting and forging. Optimum process parameters are important to get a cost-efficient process. In this study, four materials have been identified, which are extensively used in industries. These materials are commercially pure Al and three Al-alloys namely, 2124, 2218 and 6063. The pouring temperature and the mold temperature is maintained at 700°C and 250°C respectively. The materials were developed at seven pressure variations from 0 to 150 MPa. The effect of the pressure on the microstructures, porosity, and hardness has been reported. The coefficient of solubility is estimated for all materials and a polynomial relationship is found to be the best fit with the applied pressure. The pressure of 100 MPa gives better increment in hardness. The melting point and the freezing coefficient of the materials under study have been determined. A linear relationship between the pressure and the freezing time is deduced. It is observed that the solubility and the freezing coefficients depend on the pressure as well, in addition to the composition and temperature.

3. Introduction:

The advantage of forging and casting can be united with the intricacy of form and decent surface finish in liquid forging. An increased casting yield (>90%) may be attained as wastage is avoided in riser and gating. Liquid forging (LF) offers superior cost advantage compared with other processes. The foundation of liquid forging initiated in 1878 by Russian researchers. Subsequently, the LF technique became popular by the name of squeeze casting and its commercial application started on a large scale in the US, Europe, and Japan in the late 1960s. The liquid forging process is different from pressure die casting however, it fills the gap amid pressure die casting, gravity casting and forging. LF hence integrates the benefits of all the three processes and yields the properties not obtainable in any of these processes separately.

4. Summary of the study:

Background of the research topic:

Liquid forging (LF), also known as squeeze casting, is a manufacturing process that combines the advantages of casting and forging, enabling the production of complex-shaped parts with excellent surface finish and high yield.

Status of previous research:

While LF has been applied commercially since the 1960s, the response of different metals and alloys to LF depends on numerous factors. Designing optimal process parameters requires progressive research. Although many studies have investigated the effects of pressure on aluminum alloys, a systematic comparison of widely used alloys like 2124, 2218, and 6063 under varying pressures was not well-documented.

Purpose of the study:

This study aims to conduct a comparative analysis of the effect of pressure on commercially pure aluminum (CP-Al) and three of its widely used alloys (2124, 2218, 6063). The goal is to investigate the relationship between pressure and key quality characteristics such as microstructure, porosity, and hardness, and to determine the solubility and freezing coefficients to help optimize the LF process for cost efficiency.

Core study:

The core of the study involves fabricating samples of four different aluminum materials under seven distinct pressure levels (0 to 150 MPa). The resulting samples were then subjected to detailed analysis of their microstructure, porosity, hardness, melting point, and freezing time. From these measurements, the solubility coefficient (Ks) and freezing coefficient (Kf) were calculated and their relationship with the applied pressure was established.

5. Research Methodology

Research Design:

The study employed an experimental research design. The independent variable was the applied forging pressure, which was systematically varied across seven levels (0, 25, 50, 75, 100, 125, 150 MPa). The dependent variables were the resulting material properties: microstructure, porosity, hardness, solubility coefficient, and freezing coefficient. Process parameters such as pouring temperature (700°C) and mold temperature (250°C) were kept constant to isolate the effect of pressure.

Data Collection and Analysis Methods:

- Material Preparation: Standard melting practices were used. Direct liquid forging was performed using a vertical semi-automatic hydraulic press.

- Microstructure Analysis: Samples were examined using an Olympus-PME3 digital optical microscope and a Jeol JSM-6390 LV Scanning Electron Microscope (SEM).

- Porosity Measurement: Density was measured using the water immersion method (ASTM C 135-96 standard), and porosity was calculated using Eq. (2) in the paper.

- Hardness Testing: Vicker's hardness was measured according to ASTM E92 standard.

- Coefficient Calculation: The solubility coefficient (Ks) was derived from the reciprocal of porosity (Eq. 5). The freezing coefficient (Kf) was calculated from the measured solidification time and temperature data (Eq. 7).

- Data Analysis: The collected data was plotted, and curve fitting was used to establish mathematical relationships (polynomial for Ks, linear for freezing time) between pressure and the measured properties.

Research Topics and Scope:

The research focused on four aluminum-based materials: commercially pure Al, 2124 Al-alloy, 2218 Al-alloy, and 6063 Al-alloy. The scope was limited to the effect of forging pressure (0-150 MPa) on the specified material properties under fixed pouring and mold temperatures. The study did not investigate the effects of varying temperatures or other process parameters.

6. Key Results:

Key Results:

- Applied pressure significantly reduces porosity in all tested materials. A pressure increase from 0 to 150 MPa resulted in a porosity reduction of 52.38% to 58.94%.

- Hardness improves with increasing pressure for all materials. The improvement from 0 to 150 MPa ranged from 12.84% (in 2124 alloy) to 22.58% (in CP-Al).

- The percent improvement in hardness was found to be most significant when the pressure was increased from 75 to 100 MPa, suggesting this is an optimal pressure range for property enhancement.

- The solubility coefficient (Ks) was found to have a complex, polynomial relationship with pressure, first decreasing and then increasing.

- The freezing time was found to decrease linearly with an increase in forging pressure. A linear equation was derived for each material to predict freezing time based on pressure.

- The freezing coefficient (Kf) was also dependent on pressure, as well as the material's composition and melting point.

Figure Name List:

- Fig. 1. Comparative study of Liquid Forging and other methods based on the effectiveness on a scale 0-100

- Fig. 2(a). Optical micrographs (etched) of CP-Al prepared at 100 MPa

- Fig. 2(b). Optical micrographs (etched) of 2124 prepared at 100 MPa

- Fig. 2(c). Optical micrographs (etched) of 2218 prepared at 100 MPa

- Fig. 2(d). Optical micrographs (etched) of 6063 prepared at 100 MPa

- Fig. 3(a). SEM pictures of CP-Al prepared at 100 MPa

- Fig. 3(b). SEM pictures of 2124 prepared at 100 MPa

- Fig. 3(c). SEM pictures of 2218 prepared at 100 MPa

- Fig. 3(d). SEM pictures of 6063 prepared at 100 MPa

- Fig. 4. The porosity in materials CP-Al, 2124, 2218, and 6063 prepared at 0, 25, 75, 100, 125 and 150 MPa

- Fig. 5. Coefficient Ks in materials CP-Al, 2124, 2218, and 6063 prepared at 0, 25, 75, 100, 125 and 150 MPa

- Fig. 6. Hardness [HV5] of materials Al, 2124, 2218, and 6063 prepared at 0, 25, 75, 100, 125 and 150 MPa. The digit in % indicates improvement in hardness from its value at 0 MPa

- Fig. 7. Improvement in hardness (%) from the preceding pressure

- Fig. 8(a). Time-Temperature diagram of the muffle and the materials

- Fig. 8(b). Time-Temperature diagram enlarged, reflecting the melting of materials

- Fig. 9. Freezing time [s] of materials CP-Al, 2124, 2218, and 6063 prepared at 0, 25, 75, 100, 125 and 150 MPa

- Fig. 10. Coefficient Kf of materials Al, 2124, 2218, and 6063 prepared at 0, 25, 75, 100, 125 and 150 MPa. The digits show the average value of Kf for a material

7. Conclusion:

Four materials were developed at seven forge pressures (0 to 150 MPa) to investigate the effect of pressure on microstructure and relationship coefficients Ks and Kf. At a moderate pressure of 100 MPa, the microstructures are refined with limited porosity. Porosity reduced with the increase in pressure, with the best response in CP-Al. The solubility coefficient Ks showed a complex polynomial dependence on pressure. Hardness improved with pressure from 12.84% to 22.58%, with the percent improvement being better at 100 MPa. The relationship between freezing time and pressure was found to be linear. The study successfully established experimental relationships between pressure and key coefficients, which can be used by researchers to estimate required parameters for Al alloys.

8. References:

- [1] S.N. Chou, J.L. Huang, D.F. Lii, H.H. Lu, J. Alloys Compd. 419, 98 (2006).

- [2] M. Dhanashekar, V.S.S. Kumar, Procedia Eng. 97, 412 (2014).

- [3] M.T. Abou EI-Khair, Mater. Lett. 59, 894 (2005).

- [4] X. Fang, S. Lü, L. Zhao, J. Wang, L. Liu, S. Wu, Mater. Design. 94, 353 (2016).

- [5] C.G. Kang, K.S. Yun, Fabrication of metal-matrix composite by the die-casting technique and the evaluation of their mechanical properties, J. Mater. Process Tech. 62, 116 (1996).

- [6] Y. Liu, Z. Zheng, C. Yang, D. Zhu, W. Chen, Tribol. Lett. 65, 39 (2017).

- [7] V. Tirth, J. Tribol. 140, 1 (2018).

- [8] V. Tirth, S. Ray, M.L. Kapoor, Metall. Mater. Trans. A Phys. Metall. Mater. Sci. 40, 1246 (2009).

- [9] V. Tirth, A. Algahtani, E.R.I. Mahmoud, Mater. Express. 8 (6), 475 (2018).

- [10] V. Tirth, A. Algahtani, A. Edacherian, Mater. Express. 8 (6), 531 (2018).

- [11] A. Jahangiria, S.P.H. Marashi, M. Mohammadaliha, V. Ashofte, J. Mater. Process Tech. 245, 1 (2017).

- [12] P.G.C. Manjunath, A. Kumar, M.B. Parappagoudar, J. Manuf. Process. 32, 199 (2018).

- [13] Y. Wang, S. Zhao, C. Zhang, Trans. Nonferrous Met. Soc. China, 28 (2), 235 (2018).

- [14] L. Natrayan, M.S. Kumar, K. Palanikumar, Mater. Res. Express 5, 1(2018).

- [15] Q. Zhao, Y. Wu, W. Rong, K. Wang, L. Yuan, X. Heng, J. Magnes. Alloy. 6 (2), 197 (2018).

- [16] F. Wang, W. Meng, H. Zhang, Z. Han, Trans. Nonferrous Met. Soc. China. 28 (10), 1920 (2018).

- [17] Y. Zou. Phase equilibria and solidification of Al rich Al-Cu-Mg alloys. In: PhD Thesis. University of Wisconsin, Madison USA, 1997.

- [18] T.M. Yue, G.A. Chadwick, Jr. of Mat. Proc. Tech. 58, 302 (1996).

- [19] R. Pastircak, J. Scury, Arch. Metall. Mater. 62 (4), 2193 (2017).

- [20] M. Lagiewka, Arch. Metall. Mater. 59 (2), 707 (2014).

- [21] F. Hnilica, V. Ocenasek, I. Stulikova, B. Smola, Kovove Mater. 43, 300 (2005).

- [22] K. Solek, P. Kapranos, Arch. Metall. Mater. 61 (4), 1901 (2016).

- [23] K. Solek, S. Szczepanik, Arch. Metall. Mater. 60 (4), 2613 (2015).

- [24] S.N. Kulkarni, D.K. Radhakrishna, Mater Sci-Poland. 29 (2), 135 (2011).

- [25] H. Murat Lus, Kovove Mater. 50, 243 (2012).

- [26] H. Barhoumi, S. Souissi, M. ben Amar, F. Elhalouani, Kovove Mater. 54, 249 (2016).

- [27] W.G. Wang, K.C. Chang, K. Matsugi, G. Sasaki, Mater. Trans. 49 (3), 637 (2008).

- [28] L. Hao, X. Yang, S. Lu, X. Fang, S. Wu, Materials Science & Engineering A. 707, 280 (2017).

- [29] D.H. Chen, Z. Chen, X.R. Zhu, Y.Y. Wu, Z.M. Guo, H.X. Shi, Rare. Metal. Mat. Eng. 46 (11), 3525 (2017).

- [30] A. Klasik, M. Maj, K. Pietrzak, A. Wojciechowski, J. Sobczak, Arch. Metall. Mater. 61 (4), 2123 (2016).

- [31] S. Li, K. Mine, S. Sanakanishi, K. Anzai, Mater. Trans. 48 (8), 2186 (2007).

- [32] S. Venkatesana, M.A. Xaviorb, Materials Today: Proceedings 5, 11175 (2018).

- [33] B. Sh, X. Sh, L. Tian, N. Zhao, L. Li, Trans. Nonferr. Met. Soc. China 97, 412 (2013).

- [34] J. Singh, S.K. Goel, V.N.S. Mathur, M.L. Kapoor, AFS Transaction 99, 815 (1991).

- [35] http://www.matweb.com/search/datasheet.aspx?bassnum=AMEAL00

- [36] http://www.matweb.com/search/datasheet.aspx?matguid=19ddeefbcbb74c0aa557e4cfcfcb0797

- [37] http://www.matweb.com/search/datasheet.aspx?matguid=47278d3d797941699c7e73f1cd890317

- [38] http://asm.matweb.com/search/SpecificMaterial.asp?bassnum=MA6063T6

専門家Q&A:トップの疑問に答える

Q1: なぜこの研究では、注湯温度を700°C、金型温度を250°Cに固定したのですか?

A1: 論文によると、これらの温度設定は先行研究 [2, 11, 32] の推奨に基づいています。この温度条件は、気孔率を抑制し、微細構造の微細化を得るために効果的であるとされています。研究の変数を液圧鍛造圧力のみに絞ることで、圧力が品質特性に与える純粋な影響を明確に評価することが可能になり、研究の信頼性を高めています。

Q2: 論文のFigure 5で示されている溶解度係数Ksが、圧力の増加に伴い一度減少し、その後増加するV字型の傾向を示すのはなぜですか?

A2: この複雑な挙動は、冷却、圧力、そして微細構造の微細化という複数の要因が複合的に作用した結果であると論文は考察しています。初期の圧力増加は溶湯へのガスの溶解を促進しますが、さらに圧力がかかると、凝固プロセス中の相析出の挙動が変化することなども影響し、このような特異な傾向を示すと考えられます。これは、圧力が単にガスを物理的に押し込むだけでなく、凝固の熱力学・速度論にも複雑に作用することを示唆しています。

Q3: この研究ではなぜ直接液圧鍛造法(direct LF)が間接法(in-direct LF)よりも優れていると判断されたのですか?

A3: 論文のIntroductionおよびMethodsセクションでは、直接法は高強度で欠陥のない鋳造品を得るのに適していると先行研究 [5, 18] を引用して述べています。間接法は押湯や湯道が必要となり、構造が複雑になるだけでなく、欠陥のない鋳造品を得ることが難しいという欠点があります。本研究のように高い健全性が求められる製品の特性を評価する上では、直接法がより適した選択であったと言えます。

Q4: 論文のFigure 7で、硬度の向上率が75 MPaから100 MPaの間で最大になることの技術的な意味は何ですか?

A4: この観察結果は、100 MPaという圧力が「コスト対効果」の観点から非常に優れた領域であることを示唆しています。これ以上の圧力をかけても硬度の向上率は鈍化するため、100 MPaは、過剰な設備投資やエネルギー消費を避けつつ、微細構造の改善(気孔率の低減や析出物の微細化)による硬度向上の恩恵を最大限に享受できる「スイートスポット」である可能性が高いです。

Q5: 4つの材料の中で、どの材料が液圧鍛造に最も適していると言えますか?

A5: 論文は特定の材料が「最適」であるとは断定していませんが、結果から用途に応じた示唆を得ることができます。CP-Alは圧力に対する気孔率の低減率と硬度の向上率が最も高く、プロセスの効果が顕著に現れました。一方、2218合金は絶対的な硬度値が最も高く、析出物の改善が寄与していると考えられます。したがって、例えば最大限の延性と健全性が求められる用途にはCP-Al、高温環境下での高硬度・高強度が求められる用途には2218合金が有望と言えるでしょう。

結論:より高い品質と生産性への道筋

本研究は、液圧鍛造プロセスにおける最適なパラメータ設定という長年の課題に対し、明確なデータに基づいた指針を提供しました。特に、液圧鍛造圧力を100 MPaに設定することが、気孔率を大幅に低減し、硬度を効率的に向上させるための極めて有効な手段であることが示されました。この発見は、高品質なアルミニウム部品をより安定して、かつコスト効率よく生産するための大きな一歩です。

CASTMANでは、こうした最新の業界研究を応用し、お客様の生産性と品質の向上を支援することに全力を注いでいます。本稿で議論された課題がお客様の事業目標と合致する場合、ぜひ当社のエンジニアリングチームにご連絡ください。これらの原理がお客様のコンポーネントにどのように実装できるか、共に探求してまいりましょう。

著作権情報

- このコンテンツは、VINEET TIRTH氏およびAMIR ARABI氏による論文「EFFECT OF LIQUID FORGING PRESSURE ON SOLUBILITY AND FREEZING COEFFICIENTS OF CAST ALUMINUM 2124, 2218 AND 6063 ALLOYS」に基づく要約および分析です。

- 出典: https://doi.org/10.24425/amm.2020.131738

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.