アルミニウム高圧ダイカストの巣欠陥:原因分析と最先端の防止策を徹底解説

この技術概要は、Ferencz Peti氏およびLucian Grama氏によって執筆され、Scientific Bulletin of the „Petru Maior” University of Târgu Mureş(2011年)に掲載された学術論文「ANALYZE OF THE POSSIBLE CAUSES OF POROSITY TYPE DEFFECTS IN ALUMINIUM HIGH PRESSURE DIECAST PARTS」に基づいています。技術専門家向けにCASTMANが分析・要約しました。

キーワード

- プライマリキーワード: アルミニウム高圧ダイカストの巣欠陥

- セカンダリキーワード: ガス巣、ひけ巣、リーク欠陥、鋳造欠陥、鋳造シミュレーション、FEA解析

エグゼクティブサマリー

- 課題: アルミニウム高圧ダイカストにおいて最も一般的な欠陥である「巣(ポロシティ)」は、製品の品質、特に気密性や強度を低下させるという業界共通の課題です。

- 手法: 本論文では、ガス巣、ひけ巣、リーク欠陥といった巣欠陥の種類を特定し、その原因をプロセスパラメータ、金型設計、材料条件にわたって体系的に分析し、X線検査から高度なFEAシミュレーションまでの管理手法をレビューしています。

- 重要なブレークスルー: 欠陥の根本原因を詳細に分類し、CTスキャンやFEAシミュレーション(Flow3Dなど)といった先進的なツールが、欠陥の予測と防止に極めて有効であることを明らかにしました。

- 結論: 設計段階でのシミュレーションに裏打ちされた、安定し、明確に定義され、継続的に監視された鋳造プロセスこそが、アルミニウム高圧ダイカストの巣欠陥を削減する最も効果的なアプローチです。

課題:なぜこの研究がHPDC専門家にとって重要なのか

高圧ダイカスト(HPDC)は、優れた表面仕上げと寸法精度を持つ部品を製造できるプロセスですが、最も頻繁に発生する欠陥は「巣(ポロシティ)」です。この論文が指摘するように、巣欠陥は鋳造品の品質、特に自動車部品などで要求される気密性や強度を著しく低下させます。ガス巣、ひけ巣、あるいはリークといった形で現れるこれらの欠陥は、製品の信頼性に直結する重大な問題です。本研究は、これらの欠陥の根本原因を深く掘り下げ、その防止策と管理方法を提示することで、すべてのHPDC専門家が直面するこの共通の課題に対する明確な解決の道筋を示しています。

アプローチ:研究方法の解明

本研究は、単一の実験ではなく、包括的なレビューと分析に基づいています。そのアプローチは以下の通りです。

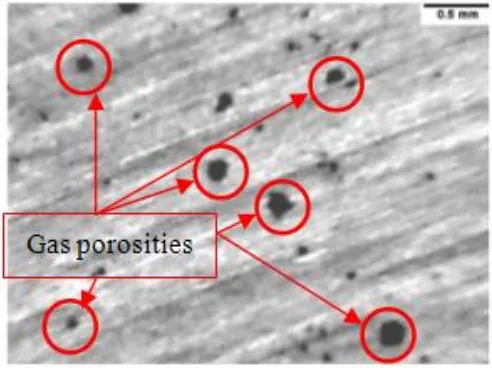

- 欠陥の分類と視覚的特徴の特定: まず、主要な巣欠陥である「ガス巣」「ひけ巣」「リーク欠陥」を定義します。ガス巣は主に球状(図1)、ひけ巣は不規則な線状(図2)といった特徴的な形状を持つことを、研磨断面の顕微鏡写真を用いて視覚的に示しています。

- 根本原因の体系的分析: 次に、これらの欠陥が発生する原因を、以下のカテゴリーに分けて網羅的にリストアップしています。

- 射出エンドパラメータ(射出速度、増圧タイミングなど)

- 金属湯量

- 型締め・突き出し

- 金型表面(離型剤、金型温度)

- 真空・ベント

- 金型構造(ゲート、ランナー設計、温度制御)

- 溶湯金属(温度、不純物)

- 管理・防止手法のレビュー: 従来から用いられているX線検査や断面研磨・顕微鏡観察に加え、コンピュータ断層撮影(CT)や有限要素法(FEA)を用いたシミュレーションといった最先端の管理・防止手法を紹介し、その有効性を論じています。

この体系的なアプローチにより、読者は欠陥の原因特定から対策立案までの一貫したフレームワークを理解することができます。

ブレークスルー:主要な研究結果とデータ

本論文は、巣欠陥の管理と防止に関する2つの重要な洞察を提供しています。

発見1:根本原因の包括的な分類とチェックリスト化

本論文の最大の貢献の一つは、ガス巣、ひけ巣、リーク欠陥のそれぞれの原因を、プロセスに関連する複数のカテゴリーにわたって詳細にリストアップした点です。例えば、ガス巣の原因として「射出エンドパラメータ」の項目では、「第1速が低すぎる/高すぎる」「増圧タイミングが早すぎる/遅すぎる」などが具体的に挙げられています。これは、現場の技術者が問題発生時に参照できる実用的なトラブルシューティング・チェックリストとして機能し、迅速な原因究明と対策を可能にします。

発見2:予防策としての高度なシミュレーション技術の有効性

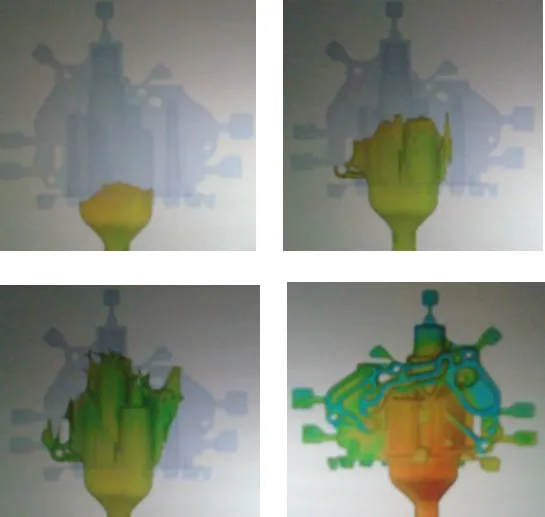

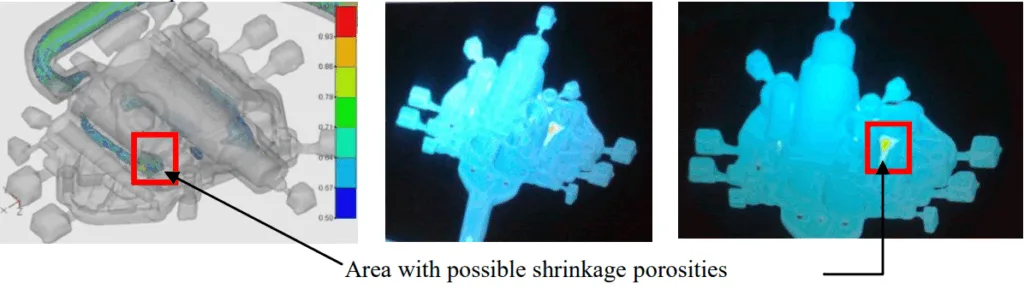

本論文は、欠陥が発生した後の検査だけでなく、設計段階での「予防」の重要性を強調しています。特に、Flow3DのようなFEAソフトウェアを用いたシミュレーションの役割を明確に示しました。 - 流動シミュレーション: 図6で示されるように、溶湯の充填プロセスを可視化することで、最適なゲート・ランナー設計や、ガスを効果的に排出するためのオーバーフローの配置を決定できます。これにより、ガス巣の発生を最小限に抑えることが可能です。 - 凝固シミュレーション: 図7では、凝固シミュレーションによって、凝固完了後も液相として残る可能性のある領域(ホットスポット)を特定できることが示されています。この領域はひけ巣が発生しやすいため、事前に部品の肉厚などを調整することで、欠陥の発生を防ぐことができます。

研究開発および製造オペレーションへの実践的な示唆

本研究は、様々な役割の専門家にとって具体的なアクションにつながる知見を提供します。

- プロセスエンジニア向け: 論文のセクション3で詳述されている原因リスト(例:第2速射出速度、増圧のタイミングとレベル)は、プロセスパラメータを最適化し、安定させるための直接的な指針となります。セクション8で強調されているように、定義されたプロセスを安定して維持・監視することが、欠陥削減の最もシンプルな方法です。

- 品質管理チーム向け: セクション4で言及されているX線、断面検査、CTスキャン(図5参照)といった検査方法は、品質基準を定義する上で参考になります。また、セクション5で挙げられているASTM E505やVDG P 201といった業界標準は、フォードやフォルクスワーゲン・グループなどの主要自動車メーカーが採用しており、グローバルな品質保証体制を構築するための基礎となります。

- 設計エンジニア向け: セクション6で示されたFEAシミュレーションの活用は、設計段階で大きな価値をもたらします。不適切な充填パターン(図6)やひけ巣の原因となるホットスポット(図7)を開発の初期段階で特定し、部品形状、肉厚、ゲート設計を修正することで、後工程での手戻りを大幅に削減できます。

論文詳細

ANALYZE OF THE POSSIBLE CAUSES OF POROSITY TYPE DEFFECTS IN ALUMINIUM HIGH PRESSURE DIECAST PARTS

1. 概要:

- タイトル: ANALYZE OF THE POSSIBLE CAUSES OF POROSITY TYPE DEFFECTS IN ALUMINIUM HIGH PRESSURE DIECAST PARTS

- 著者: Ferencz Peti, Lucian Grama

- 出版年: 2011

- 掲載誌/学会: Scientific Bulletin of the „Petru Maior” University of Târgu Mureş, Vol. 8 (XXV) no. 1, 2011, ISSN 1841-9267

- キーワード: High pressure diecasting, aluminium, porosity, mold, casting deffects

2. アブストラクト:

ダイカストは、高圧下で溶融金属を金型キャビティに圧入することを特徴とする金属鋳造プロセスである。金型キャビティは、形状に機械加工された2つの硬化工具鋼ダイを使用して作成され、プロセス中は射出成形金型と同様に機能する。ほとんどのダイカストは、非鉄金属、特に亜鉛、銅、アルミニウム、マグネシウムから作られる。鋳造される金属の種類に応じて、ホットチャンバーまたはコールドチャンバーマシンが使用される。ダイカストは、非常に良好な表面仕上げ(鋳造基準による)と寸法の一貫性を特徴とする。鋳造品に現れる最も一般的な欠陥は巣(ポロシティ)タイプの欠陥であり、これにはガス巣、ひけ巣、またはリーク欠陥が含まれる。

3. イントロダクション:

本稿では、高圧ダイカスト部品における巣タイプの欠陥と、その発生に影響を与える主な原因について述べる。また、巣タイプの欠陥を検出し、製品・プロセス開発段階からその発生を防止・低減するための最も一般的な管理方法も紹介する。本稿では、最も重要な自動車および部品メーカーの巣に関する基準についても提示する。

4. 研究の要約:

研究トピックの背景:

高圧ダイカスト部品において、巣欠陥は品質(特に気密性と強度)を低下させる主要な問題である。

従来の研究の状況:

(本論文では、従来の研究状況に関する具体的なセクションはありませんが、X線検査や断面検査などの既存の管理手法が一般的に使用されていることを前提としています。)

研究の目的:

高圧ダイカスト部品における巣欠陥の種類、その主な原因、検出方法、および開発段階からの予防・削減方法を提示すること。

研究の核心:

本研究は、ガス巣、ひけ巣、リーク欠陥の3つの主要な巣欠陥を特定し、それぞれの原因を射出パラメータ、金型設計、材料条件などの複数の要因にわたって詳細に分析した。さらに、CTスキャンやFEAシミュレーションといった先進的な管理・予防技術の有効性を示し、業界標準についても言及した。

5. 研究方法

研究デザイン:

本研究は、実験的研究ではなく、既存の知見、事例、および技術を体系的にレビューし、分析する形式をとっている。巣欠陥の分類、原因の特定、管理・防止手法の解説という構成で論理的に展開されている。

データ収集・分析方法:

研磨断面の顕微鏡写真(図1, 2, 3, 4)、CTスキャンによる3D再構成モデル(図5)、FEAソフトウェアによる流動・凝固シミュレーション結果(図6, 7)を視覚的データとして用い、各種巣欠陥の特定と分析、および対策の有効性を解説している。

研究のトピックと範囲:

研究の範囲は、アルミニウム高圧ダイカスト部品に発生する巣タイプの欠陥に限定される。トピックは、欠陥の分類、原因分析、管理・検査方法、シミュレーションによる予防策、および関連する業界標準に及ぶ。

6. 主要な結果:

主要な結果:

- ガス巣、ひけ巣、リーク欠陥の3種類の巣欠陥を特定し、それぞれの視覚的特徴(形状、色合い)を明らかにした。

- 各欠陥の発生原因を、射出エンドパラメータ、金属湯量、型締め、金型表面、真空・ベント、金型構造、金属材料の7つのカテゴリーに分類し、網羅的なリストを作成した。

- 巣欠陥の管理方法として、従来のX線や断面検査に加え、最先端技術であるCTスキャンやFEAシミュレーション(Flow3D)が欠陥の特定と予防に非常に有効であることを示した。

- 自動車業界で広く採用されている巣欠陥に関する規格(ASTM E505、VDG P 201)を提示した。

図の名称リスト:

- Fig. 1. Air Porosity in the section of an aluminium diecast part

- Fig. 2. Shrinkage porosity in the section of an aluminium diecast part

- Fig. 3. Analize of the dimensions of shrinkage porosities with microscope

- Fig. 4. Leaker in the section of an aluminium diecast part

- Fig. 5. Reconstruction of the numerical 3D model of an Oil Pump component with Computerized Tomography

- Fig. 6. Analyze of the cavities filling with Flow3D software

- Fig. 7. Solidification simulation with Flow3D software

- Fig. 8. Fluids flow equation

7. 結論:

(本論文には独立した「Conclusion」セクションはありませんが、セクション8「How to reduce porosity type of deffects?」が結論に相当します。) 巣タイプの欠陥を減らす最もシンプルな方法は、プロセスの定義と設定を最初から適切に行い、プロセスの安定性を確保することで管理下に置くことである。プロセスの安定性は、プロセスパラメータを監視し、管理下に保つことで確保できる。監視は、ダイカストセルによって自動的に行うことも、プロセスFMEAやコントロールプランで定義された頻度管理によって行うことも可能である。

8. 参考文献:

- [1]. Ernst Brunhuber Praxis der Druckgussfertigung, Ed. Schiele & Schön, Berlin, 1991

- [2]. Herbert Rees - Mold Engineering, Ed. Carl Hanser Verlag, Munich, 2002

- [3]. Montes Jose Revision Tecnica del Producto, CIE C. Vilanova, 2008

- [4]. Street Arthur, The diecasting handbook, Portcullis Press LTD, 1977

- [5]. Şeres I. Matrițe de injectat, Ed. Imprimeriei de Vest, Oradea, 1999

- [6]. Zirbo, Gh., Dan V. Turnarea sub presiune. Elemente de proiectare a formelor metalice, Ed. U.T. Pres, Cluj-Napoca, 1997

- [7]. *** - Company documentation Buhler

- [8]. http:// www.buhlergroup.com

- [9]. http:// www.diecastingengineer.org

- [10]. http://eb-cat.ds-navi.co.jp/enu/jtekt/tech/ej/

- [11]. http://www.flow3d.com/

- [12]. http://www.springerlink.com

- [13]. http://ciepedia.cie.lan/ciepedia/index.php

- [14]. http://en.wikipedia.org/wiki/Die_casting

- [15]. http://www.diecasting.org

- [16]. http://www.xviewct.com/industrial-ct-video/die-casting-video

- [17]. http://www.regal-aluminium.ca

専門家Q&A:トップ質問への回答

Q1: 論文ではガス巣とひけ巣を区別していますが、検査員が注目すべき主な視覚的な違いは何ですか? A1: 論文のセクション2および図1、図2によると、明確な違いがあります。ガス巣は、巻き込まれた空気が原因であるため、形状は主に規則的で球状(globular)であり、色は不透明(opaque)な陰影を示します。一方、ひけ巣は凝固収縮による内部の亀裂であるため、形状は不規則で線状(iregular - longitudinal)になり、色は光沢のある(bright)陰影を持つ傾向があります。

Q2: セクション3には巣の潜在的な原因が多数リストアップされています。プロセスコントロールの観点から、最も監視すべき重要なパラメータは何ですか? A2: 論文では多くのパラメータが挙げられていますが、「射出エンドパラメータ」がガス巣、ひけ巣、リーク欠陥のすべてに共通する原因として繰り返し登場します。特に、第1速・第2速の射出速度、切り替えポイント、増圧のタイミングとレベルは、溶湯の充填挙動と最終的な製品品質に直接影響するため、極めて重要です。セクション8でも述べられているように、これらのパラメータを安定させ、継続的に監視することが欠陥削減の鍵となります。

Q3: 論文では従来のX線検査と先進的なCT(コンピュータ断層撮影)の両方に言及しています。CTを使用する主な利点は何ですか? A3: 論文のセクション4および図5の説明から、CTの主な利点は、欠陥の体積と位置を3Dモデル上で非常に正確に特定できる点にあります。従来の2DのX線写真では欠陥の深さや正確な形状を把握するのが困難な場合がありますが、CTスキャンを用いることで、内部欠陥の完全な3次元情報を得ることができ、より詳細な分析と評価が可能になります。これは特にVWグループのような企業で採用されている最先端技術です。

Q4: Flow3Dのようなシミュレーションソフトウェアは、特に「ひけ巣」をどのように防ぐのに役立ちますか? A4: 論文のセクション6によると、シミュレーションソフトウェアは「凝固シミュレーション」を実行することでひけ巣の防止に貢献します。このシミュレーションは、最適な凝固時間を経過した後でも液相のまま残っている領域(リキッドフラクション)を特定します。これらの領域は「ホットスポット」となり、最終的に凝固する際に周囲から溶湯の補給が受けられず、ひけ巣が発生する可能性が非常に高くなります。設計段階でこれを予測できれば、部品の肉厚を変更したり、冷却回路を調整したりすることで事前に対策を講じることができます。

Q5: 論文ではASTM E505やVDG P 201といった業界標準に言及していますが、メーカーがこれらに準拠することが重要なのはなぜですか? A5: セクション5で述べられているように、これらの規格は、巣欠陥の許容基準を定義するための共通言語として機能するからです。フォード、ルノー、TRW、フォルクスワーゲン・グループといった大手自動車メーカーは、サプライヤーに対してこれらの規格に基づいた品質を要求します。したがって、メーカーがこれらの規格に準拠することは、グローバルなサプライチェーンにおいて信頼性を確保し、顧客の要求を満たすために不可欠です。

結論:より高い品質と生産性への道を切り拓く

アルミニウム高圧ダイカストの巣欠陥は、依然として業界の大きな課題ですが、本論文が示すように、その解決策は体系的な原因分析と、シミュレーションなどの先進技術を活用した予防的アプローチにあります。根本原因を理解し、設計段階から欠陥を予測・対策し、製造プロセスを厳密に管理することで、品質と生産性を飛躍的に向上させることが可能です。

CASTMANでは、業界の最新の研究成果を応用し、お客様の生産性と品質の向上を支援することをお約束します。本稿で議論された課題がお客様の事業目標と一致する場合、ぜひ当社のエンジニアリングチームにご連絡ください。これらの原則をお客様のコンポーネントにどのように実装できるか、共に探求してまいります。

著作権情報

- このコンテンツは、Ferencz Peti氏およびLucian Grama氏による論文「ANALYZE OF THE POSSIBLE CAUSES OF POROSITY TYPE DEFFECTS IN ALUMINIUM HIGH PRESSURE DIECAST PARTS」に基づく要約および分析です。

- 出典: https://www.upm.ro/buletini-stiintifice/buletin25-1/Mec/Peti%20F,%20Grama%20L.pdf

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.