Pareto分析で鋳造欠陥の80%を特定:建設プロジェクトにおける品質改善アプローチ

本技術概要は、Ryobi Irfanto氏が執筆し、Jurnal Teknik Sipil誌(2022年)に掲載された学術論文「THE ANALYSIS CAUSE OF CASTING REPAIR WORK WITH PARETO CHART IN PROJECT X」に基づいています。CASTMANがAIの支援を受け、技術専門家向けに分析・要約したものです。

キーワード

- 主要キーワード: Pareto分析

- 副次キーワード: 鋳造欠陥, 品質管理, 根本原因分析, 建設プロジェクト, 欠陥削減

エグゼクティブサマリー

多忙なプロフェッショナルのための30秒でわかる概要

- 課題: 建設プロジェクトにおける鋳造作業は、その一品一様の性質から品質維持が困難であり、手戻りによるコスト増が大きな問題となっています。

- 手法: ある建設プロジェクト(プロジェクトX)で発生したコンクリート打設後の補修作業の発生頻度データを収集し、Pareto分析を用いて主要な欠陥原因を特定しました。

- 重要な発見: 全補修作業のうち、わずか2種類の欠陥(「ひび割れ」と「不陸・凹凸」)が、全体の76.32%を占めていることがデータで明らかになりました。

- 結論: 品質管理リソースを最も頻度の高い「重要な少数」の欠陥に集中させることで、鋳造品質全体を最も効率的に向上させることが可能です。

課題:なぜこの研究が鋳造専門家にとって重要なのか

建設プロジェクトは、一つとして同じものがないユニークな管理が求められるため、安定した品質を維持することは常に困難を伴います。特に、構造の根幹をなすコンクリート打設作業において品質問題が発生すると、大規模な補修作業が必要となり、プロジェクトのコストとスケジュールに深刻な影響を及ぼします。ある調査では、コンクリートの補修費用が建設作業の総支出の25~30%に達することもあると報告されています。

これは、高圧ダイカスト(HPDC)を含むすべての鋳造分野の専門家が直面する課題と共通しています。どの欠陥が最も大きな影響を及ぼしているのかを特定できなければ、品質改善の取り組みは非効率になりがちです。本研究は、統計的品質管理ツールである「Pareto分析」を用いて、無数に見える品質問題の中から、対策を集中すべき「根本原因」をデータに基づいて特定するアプローチの有効性を示しています。

アプローチ:分析手法の解明

本研究では、品質問題を特定するためのフレームワークとして、文献調査と現場観察の2つのアプローチを組み合わせています。

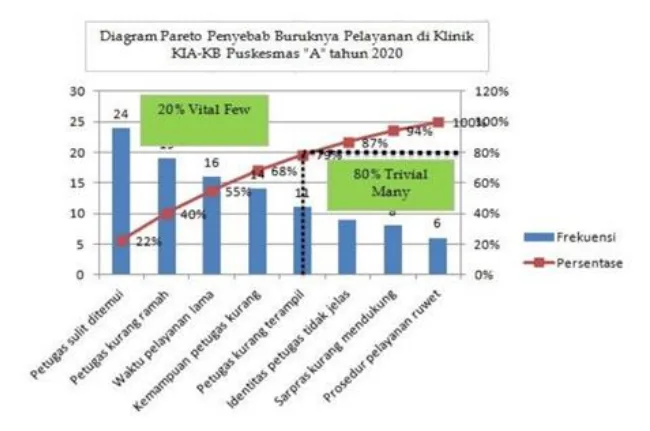

- 文献調査: まず、品質管理におけるPareto分析の理論と応用に関する文献を調査し、分析の基礎を固めました。Paretoの法則(80:20の法則)は、問題の80%は20%の原因によって引き起こされるという経験則であり、品質改善の優先順位付けに非常に有効です。

- 現場データ収集: 次に、ジャカルタ中心部で進行中の8階建てオフィスビル建設プロジェクト(プロジェクトX)を対象に、現場観察を実施しました。コンクリート打設後に補修が必要となった箇所のデータを、その種類と発生頻度について詳細に収集しました。

- データ分類と分析: 収集した11種類の初期欠陥データを、類似性に基づき6つの主要カテゴリーに再分類しました。その後、各カテゴリーの発生頻度を算出し、累積度数を計算してPareto図を作成しました。これにより、どの欠陥が最も支配的であるかを視覚的かつ定量的に明らかにしました。

この体系的なアプローチにより、主観的な判断を排し、実際のデータに基づいた客観的な原因分析が可能となりました。

発見:主要な研究結果とデータ

データ分析の結果、プロジェクトXにおける鋳造後の補修作業の根本原因に関して、2つの極めて重要な発見がありました。

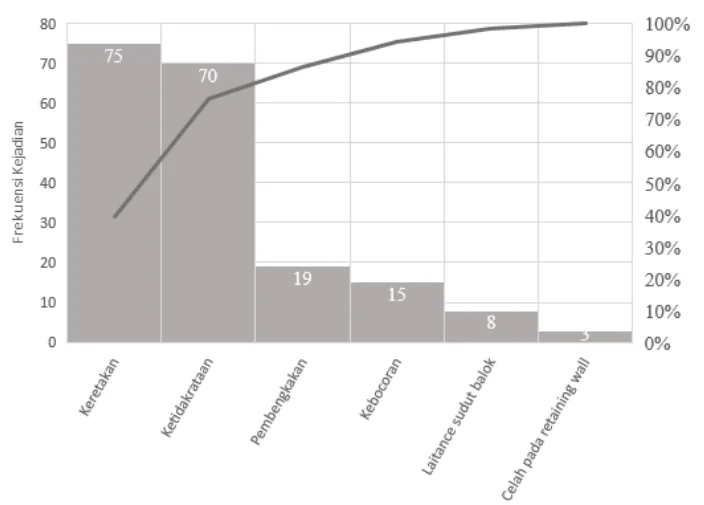

発見1:全補修作業の76%以上が、わずか2種類の欠陥に起因

Pareto分析の結果、補修作業の大部分はごく少数の欠陥タイプに集中していることが明らかになりました。下の表3および図4が示すように、最も頻繁に発生した2つの欠陥は以下の通りです。

- ひび割れ (Keretakan): 発生頻度75回 (全体の39.47%)

- 不陸・凹凸 (Ketidakrataan): 発生頻度70回 (全体の36.84%)

これら2つのカテゴリーだけで、全補修作業(190件)の76.32% を占めていました。これは、品質改善の取り組みをこの2点に絞ることで、最大の効果が得られることを示唆しています。

表3. Pareto分析の計算データ | No | 欠陥の種類 | 頻度 | 累積頻度 | 割合 | 累積割合 | | :--- | :--- | :--- | :--- | :--- | :--- | | 1 | ひび割れ (Keretakan) | 75 | 75 | 39.47% | 39.47% | | 2 | 不陸・凹凸 (Ketidakrataan) | 70 | 145 | 36.84% | 76.32% | | 3 | 膨れ (Pembengkakan) | 19 | 164 | 10.00% | 84.21% | | 4 | 漏れ (Kebocoran) | 15 | 179 | 7.89% | 94.21% | | 5 | レイタンス (Laitance) | 8 | 187 | 4.21% | 98.42% | | 6 | 隙間 (Celah) | 3 | 190 | 1.58% | 100.00% |

発見2:Paretoの法則(80:20の法則)の有効性を実証

本研究は、6つの欠陥カテゴリーのうち、わずか2つ(全体の33.3%)が問題の約80%(正確には76.32%)を引き起こしていることを示しました。これは、品質管理におけるParetoの法則の典型的な例です。残りの4つの欠陥(膨れ、漏れ、レイタンス、隙間)は「些細な多数 (Trivial Many)」であり、これらすべてに対処するよりも、「重要な少数 (Vital Few)」である「ひび割れ」と「不陸・凹凸」にリソースを集中する方がはるかに効率的であることをデータが裏付けています。

研究開発および製造現場への実践的示唆

本論文の結果は、コンクリート建設に関するものですが、その品質管理手法はHPDCを含むあらゆる鋳造プロセスに応用可能です。

- プロセスエンジニアへ: この研究は、特定のプロセスパラメータを調整する際、最も頻繁に発生する欠陥(この場合は「ひび割れ」や「不陸・凹凸」に相当する欠陥)の根本原因を対象とすることが、全体の品質向上に最も貢献することを示唆しています。自社の製造ラインでPareto分析を行い、「重要な少数」の欠陥を特定することが第一歩となります。

- 品質管理チームへ: 論文の図4(Pareto図)は、品質検査の基準やリソース配分の優先順位付けに、データに基づいた明確な指針を与えることができることを示しています。どの欠陥を重点的に監視すべきか、客観的な判断が可能になります。

- 設計エンジニアへ: 論文では、「不陸・凹凸 (void)」の原因の一つとして、型枠と鉄筋の間隔が狭すぎることが挙げられています。これは、鋳造品の設計段階で、溶湯の流れやガスの抜けなどを考慮した設計(例えば、適切な肉厚や隅Rの確保)が、凝固時の欠陥形成に影響を与えることを示唆しており、初期設計段階での重要な検討事項となります。

論文詳細

THE ANALYSIS CAUSE OF CASTING REPAIR WORK WITH PARETO CHART IN PROJECT X

1. 概要:

- Title: THE ANALYSIS CAUSE OF CASTING REPAIR WORK WITH PARETO CHART IN PROJECT X (プロジェクトXにおけるPareto図を用いた鋳造補修作業の原因分析)

- Author: Ryobi Irfanto

- Year of publication: 2022

- Journal/academic society of publication: Jurnal Teknik Sipil, Volume 18, Nomor 1

- Keywords: Cause of Repair, Pareto Chart, Casting Repair (補修原因, Pareto図, 鋳造補修)

2. Abstract:

Construction projects are inseparable from their unique management. The unique management of construction projects makes it difficult to maintain their quality. One of the tools to measure quality in project management is the Pareto chart. Pareto chart is a statistical technique that is usually used for decision making based on the frequency of events compared to the causes of events. This research was conducted to analyze the causes of repair work on project X by using Pareto chart. The conceptual framework used in this study is based on two approaches, namely literature and field observations. The main literature for analysis is the Pareto chart then field data collection on each component first which is then categorized based on the type of work. After the data is categorized, a Pareto chart will be made from the data. The processing results obtained two dominant types of errors in the casting work, namely cracks and unevenness of the casting results. Cracks and unevenness of the casting results can be overcome by the chipping method then followed by grouting if necessary. The chipping method is used to repair porous concrete or flatten the casting if it swells, and the grouting method to fill cracks and chipping results with a mixture of cement and water until the surface becomes flat and the casting work results are better.

3. Introduction:

建設プロジェクトは、プロジェクトごとに性質が異なり、また特定の期間内に完了させる必要があるというユニークな特徴を持っています。このユニークさゆえに、プロジェクト管理、特に品質の維持が困難になります。プロジェクト管理は、コスト、品質、時間の3つの側面に依存します。組織の品質管理を測定するツールの一つがPareto図です。Pareto図は、事象の原因と発生頻度を比較し、意思決定を行うために用いられる統計的手法です。 सिग्ニフィカントな影響を与える少数の原因を選択するために分析・使用されます。プロジェクトにおけるParetoの法則の一例として、事象の80%が20%の原因によって引き起こされるというものがあります。本研究では、このPareto図を用いて、コンクリート構造物の補修作業の根本原因を特定することを目的としています。コンクリート構造物の補修費用は、建設作業の総支出の25~30%にも上ると推定されており、この問題の解決は経済的にも重要です。

4. Summary of the study:

Background of the research topic:

建設プロジェクト、特にコンクリート打設作業における品質管理は、プロジェクトの成功に不可欠ですが、そのユニークな性質から困難を伴います。品質不良による補修作業は、コストと工期に大きな影響を与えるため、その原因を特定し、効率的に対策を講じる必要があります。

Status of previous research:

過去の研究では、Pareto分析が建設業界における生産性の制約や品質問題の特定に有効であることが示されています。Moonら(2015)は、効率向上のために重要な要因に焦点を当てる必要性を指摘し、Hedaooら(2021)は、不適切な予算使用、材料の無駄、不適切な打設技術などの重大な問題を特定するためにPareto分析を使用しました。しかし、特定のプロジェクトにおけるコンクリート打設後の「補修作業」そのものに焦点を当て、その原因を体系的に分析した研究はまだ多くありませんでした。

Purpose of the study:

本研究の目的は、Pareto図を応用して、プロジェクトXにおけるコンクリート打設後の補修作業を引き起こす主な原因を特定することです。これにより、どの種類の欠陥が最も頻繁に発生しているかを定量的に明らかにし、効果的な改善策を提案するための基礎データを提供します。

Core study:

研究の中核は、実際の建設現場(プロジェクトX)で発生したコンクリート打設後の補修作業に関するデータを収集し、それを分類・整理してPareto図を作成することです。作成されたPareto図を分析することで、補修作業の大部分を引き起こしている「重要な少数」の欠陥を特定し、その対策を検討します。

5. Research Methodology

Research Design:

本研究では、質的調査手法を用い、ジャカルタ中心部に位置するプロジェクトXでのケーススタディとして観察を行いました。研究プロセスは、問題の特定、文献調査、データ収集、データ処理、結果の分析、結論という流れで構成されています。

Data Collection and Analysis Methods:

データ収集は、プロジェクトXの現場で、コンクリート打設後に補修が必要となった事象の発生頻度を観察することによって行われました。収集されたデータはまず表にまとめられ、その後、類似の欠陥(例:柱のひび割れと梁のひび割れ)を一つのカテゴリーに統合しました。この分類されたデータを用いて、累積頻度と累積パーセンテージを計算し、最終的にPareto図を作成しました。

Research Topics and Scope:

研究の対象は、プロジェクトXにおけるコンクリート打設作業後の補修作業に限定されています。このプロジェクトは、8階建てプラス地下2階のオフィスビルであり、構造全体の44.3%が柱、梁、床、耐震壁などのコンクリート工事で占められています。分析は、発生した欠陥の種類とその頻度に焦点を当てています。

6. Key Results:

Key Results:

- 現場で確認された11種類の初期欠陥は、分析のために6つの主要カテゴリー(ひび割れ、不陸・凹凸、膨れ、漏れ、レイタンス、隙間)に再分類されました。

- 全190件の補修事象のうち、最も頻度が高かったのは「ひび割れ」(75件、39.47%)と「不陸・凹凸」(70件、36.84%)でした。

- これら上位2つの欠陥カテゴリーだけで、全体の累積発生頻度の76.32%を占めており、Paretoの法則(80:20の法則)が当てはまることが確認されました。

- この結果は、6つの欠陥カテゴリーのうち、わずか2つのカテゴリー(全体の33.3%)が問題の大部分を引き起こしていることを示しており、品質改善の取り組みをこの2点に集中させるべきであることを示唆しています。

Figure Name List:

- Gambar 1. Contoh Pareto Chart

- Gambar 2. Kerangka Konseptual Penelitian.

- Gambar 3. Diagram Alir Metode Penelitian

- Gambar 4. Pareto chart Penyebab Perbaikan Pekerjaan Pengecoran

7. Conclusion:

本研究により、プロジェクトXにおけるコンクリート打設後の補修作業の原因をPareto図を用いて特定した結果、2つの主要な原因、すなわち「ひび割れ」と「不陸・凹凸」が全欠陥発生頻度の76.32%を占めていることが明らかになりました。これは、6つの欠陥カテゴリーのうち、わずか2つのカテゴリー(33.3%)が大部分の問題を引き起こしていることを示しています。これらの主要な欠陥は、チッピング(はつり)やグラウチングといった手法で補修することで、打設結果を改善できると結論付けられました。

8. References:

- Agustinus, S., & Lesmana, C. (2019). Perbandingan Analisis Perkuatan Struktur Pelat dengan Metode Elemen Hingga. Jurnal Teknik Sipil Universitas Kristen Maranatha Volume 15 Nomor 1, 1-25.

- Alfredo, D., Hutomo, K., Sudjarwo, P., & Buntoro, J. (2014). Analisa Penyebab dan Metode Perbaikan yang Tepat pada Beton yang disebabkan oleh Faktor Non-Struktural. Jurnal Dimensi Pratama Teknik Sipil, 1-5.

- Amri, S. (2006). Teknologi Audit, Repair dan Retrofit untuk Rumah dan Bangunan. Jakarta: Yayasan John Hi-Tech.

- Durdyev, S., & Ismail, S. (2012). Pareto analysis of on-site productivity constraints and improvement techniques in construction industry. Scientific Research and Essays Vol. 7(7), 824-833.

- Five Star Product Inc. (2012). A Professional's Guide to Grouting and Concrete Repair. Five Star Product Inc.

- Hedaoo, D. N., Jain, H., Kabra, M., & Chhajed, S. (2021). Identifying Critical Issues in Construction Industry Using Pareto Analysis. International Journal for Science and Advance Research in Technology Volume 7 Issue 1, 1-4.

- Moon, S., Lopez, R., Forlani, J., Xu, S., & Wang, X. (2015). Applying Pareto Principle to Process Control in Construction. International Conference on Innovative Production and Construction, (pp. 129-132). Perth.

- Neyestani, B. (2017). Seven Basic Tools of Quality Control: The Appropriate Quality Techniques for Solving Quality Problem in the Organization. doi: 10.5281/zenodo.400832.

- Project Management Institute. (2008). A Guide to Project Management Body of Knowledge 4th Ed.

- Setiawan, A. F., Dwivania, N., & Sunaris, M. L. (2019). Analisis Keterlambatan Pengiriman Material Beton (Studi Kasus Proyek Breeze Tower, Bintaro PT. Tatamulia Nusantara Indah). Jurnal Teknik Sipil Universitas Kristen Maranatha Volume 15 Nomor 1, 26-35.

- Sunarto, & Nugroho, H. S. (2020). Buku Saku Analisis Pareto. Surabaya: Prodi Kebidanan Magetan Politekkes Kemenkes.

- Tague, N. R. (2005). The Quality Toolbox (2nd Edition). Milaukee, Wisconsin: ASQ Quality Press.

- Talib, F. R. (2010). Pareto analysis of total quality management factors critical to success for service industries. International journal for quality research Vol. 2, 155-168.

- Tetteh, A. R. (2020). Repair of Cracks on Concrete Structures. International Journal of Science and Research, Vol. 9 Issue 4, 82-92.

専門家Q&A:技術者が抱く疑問に回答

[Create 5-7 insightful questions a technical expert might ask, with answers drawn directly from the paper.]

Q1: なぜこの分析にPareto図が選ばれたのですか?他の品質管理ツールではだめだったのでしょうか?

A1: Pareto図は、事象の発生頻度に基づいて意思決定を行うための統計的手法であり、問題の大部分を引き起こしている「重要な少数」の原因を特定するのに特に適しているため選ばれました。本研究の目的は、数ある補修作業の中から最も支配的な原因を見つけ出し、改善努力を集中させることでした。Pareto図はこの目的に最適であり、どの欠陥に優先的に取り組むべきかを視覚的かつ直感的に示すことができます。

Q2: プロジェクトXで特定された最も重大な欠陥は何でしたか?

A2: 論文の表3と図4によると、最も重大な欠陥は「ひび割れ(Keretakan)」と「不陸・凹凸(Ketidakrataan)」でした。ひび割れは75件(全体の39.47%)、不陸・凹凸は70件(36.84%)発生し、この2種類だけで全補修作業の76.32%を占めていました。これは、品質改善の取り組みがこの2つの問題に集中すべきであることを明確に示しています。

Q3: 論文では11種類の初期欠陥が6つのカテゴリーに分類されていますが、その分類基準は何ですか?

A3: 分類は、欠陥の物理的な性質の類似性に基づいて行われました。例えば、表1に記載されている「柱のひび割れ(Keretakan pada kolom)」と「梁のひび割れ(Keretakan balok)」は、発生箇所は異なりますが、どちらも「ひび割れ」という同じ種類の欠陥です。そのため、表2ではこれらを一つの「ひび割れ(Keretakan)」カテゴリーに統合しています。同様に、異なる箇所の「不陸・凹凸」も一つのカテゴリーにまとめられました。これにより、より大局的な原因分析が可能になりました。

Q4: 特定された上位2つの欠陥(ひび割れと不陸・凹凸)に対して、論文ではどのような補修方法が提案されていますか?

A4: 論文では、これらの欠陥に対して2段階の補修方法を提案しています。まず、多孔質になったり膨れたりしたコンクリートを平らにするため、または余分な部分を取り除くために「チッピング(はつり)」法を用います。その後、必要に応じて「グラウチング」法でひび割れやチッピングで生じた凹部をセメントと水の混合物で充填し、表面を平滑でより良い状態に仕上げます。

Q5: 上位2つの欠陥の累積頻度が76.32%であったことの、品質管理における実践的な意味は何ですか?

A5: この数値は、Paretoの法則(80:20の法則)がこのプロジェクトにおいて非常に有効であることを示しています。実践的な意味は、品質管理チームがすべての欠陥に均等にリソースを割くのではなく、全体の約3分の1(6種類中2種類)の欠陥の根本原因対策にリソースを集中させることで、問題の約4分の3以上を解決できるということです。これにより、非常に効率的かつ効果的な品質改善活動が実現できます。

結論:より高い品質と生産性への道筋

本研究は、建設プロジェクトにおける鋳造後の品質問題という複雑な課題に対し、Pareto分析がいかに強力な解決策となりうるかを明確に示しました。データに基づき、補修作業の根本原因を特定した結果、「ひび割れ」と「不陸・凹凸」という「重要な少数」の欠陥が、問題の大部分を引き起こしていることが明らかになりました。このアプローチは、品質改善の取り組みを最も効果的な領域に集中させ、リソースの無駄をなくすための羅針盤となります。

CASTMANでは、お客様がより高い生産性と品質を達成できるよう、最新の業界研究を応用することに尽力しています。もし、この論文で議論された課題が貴社の事業目標と一致するようでしたら、これらの原則を貴社のコンポーネントにどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

- このコンテンツは、Ryobi Irfanto氏による論文「THE ANALYSIS CAUSE OF CASTING REPAIR WORK WITH PARETO CHART IN PROJECT X」に基づく要約および分析です。

- 出典: https://doi.org/10.28932/jts.v18i1.4485

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.