鋳造金型材質がAl-Si合金の微細構造と機械的特性に与える影響:金属鋳型 vs. 砂型

この技術概要は、[Tomas Vlach氏、Jaromir Cais氏]によって執筆され、[MANUFACTURING TECHNOLOGY]誌([2022]年)に掲載された学術論文「[The Effect of Casting Mold Material on Microstructure of Al-Si Alloys]」に基づいています。CASTMANが技術専門家向けに分析・要約しました。

キーワード

- 主要キーワード: 鋳造金型材質

- 副次キーワード: Al-Si合金, 微細構造, デンドライトアームスペーシング (DAS), マイクロ硬度, 凝固プロセス

エグゼクティブサマリー

- 課題: Al-Si合金の重力鋳造では、金型の冷却速度に大きく左右される偏析が生じ、特性が不均一になるという問題があります。

- 手法: 3種類のAl-Si合金を金属鋳型と砂型の両方で重力鋳造し、得られた鋳物の微細構造、デンドライトアームスペーシング(DAS)、マイクロ硬度を比較しました。

- 重要なブレークスルー: 金属鋳型は、冷却速度が速いため、砂型と比較してデンドライトを約3分の1のサイズ(低DAS)にし、固溶体のマイクロ硬度を5~12%向上させることが明らかになりました。

- 結論: 鋳造金型材質の選択は、Al-Si合金鋳物において微細な結晶粒組織と優れた機械的特性を達成するための極めて重要な制御パラメータです。

課題:なぜこの研究がHPDC専門家にとって重要なのか

アルミニウム合金は、最も広く使用されている金属材料の一つであり、特にAl-Si系合金は鋳造材料の大部分を占めています。しかし、重力鋳造プロセスでは、偏析(凝固中の成分不均一)という望ましくない現象が発生する可能性があります。この偏析は、合金の機械的、化学的、物理的特性に直接影響を及ぼします。偏析の度合いは、溶湯の冷却速度に大きく依存し、その冷却速度は鋳型の材質によって決定的に左右されます。本研究は、この根本的な課題、すなわち鋳造金型材質がAl-Si合金の凝固プロセスと最終的な微細構造にどのように影響するかを解明するために不可欠です。

アプローチ:研究手法の解明

本研究では、この課題を体系的に調査するため、以下の手法が用いられました。

- 使用合金: 合金元素の含有量が異なる3種類のAl-Si合金が選定されました。

- AlSi7Mg0.3 (EN AC-42100)

- AlSi10.5Cu1.2Mn0.8Ni1.2Pb0.5 (非標準の新規開発合金)

- AlSi7Cu4 (EN AC-46300)

- 鋳造プロセス: 各合金は、730℃ ± 5℃の温度で、あらかじめ200℃に予熱された金属鋳型と砂型に重力鋳造されました。

- サンプリングと分析: 各鋳物から底部、中央部、上部の3箇所からサンプルを採取し、計18個のサンプルが準備されました。これらのサンプルに対し、以下の分析が実施されました。

- 共焦点レーザー顕微鏡: 微細構造の観察と、偏析レベルの指標となるデンドライトアームスペーシング(DAS)の測定に使用されました。

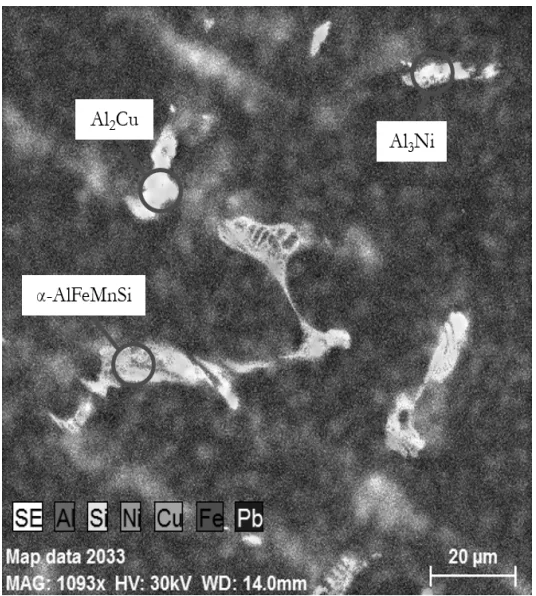

- 走査型電子顕微鏡(SEM/EDX): 鋳物内に存在する金属間化合物の特定と元素分布の分析を行いました。

- マイクロ硬度試験: α(Al)固溶体の機械的特性を評価するため、ビッカースマイクロ硬度測定が実施されました。

ブレークスルー:主要な研究結果とデータ

本研究により、鋳造金型材質がAl-Si合金の品質を左右する上で、いかに重要であるかを示す具体的なデータが得られました。

発見1:金型材質がデンドライトサイズに及ぼす決定的影響

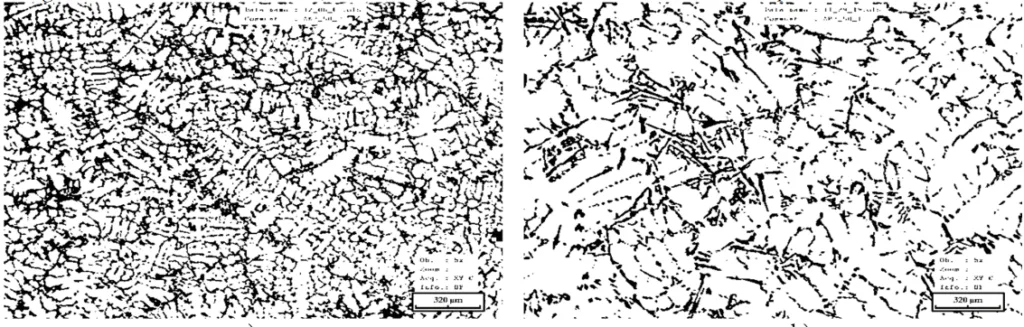

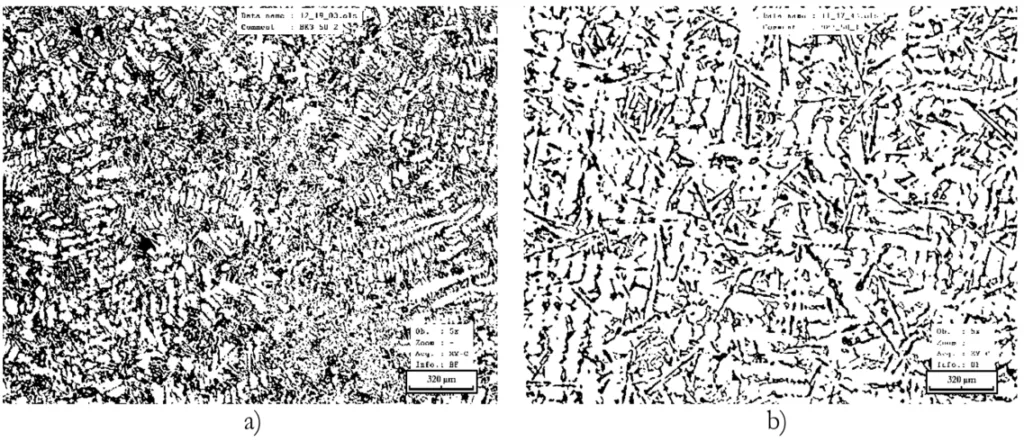

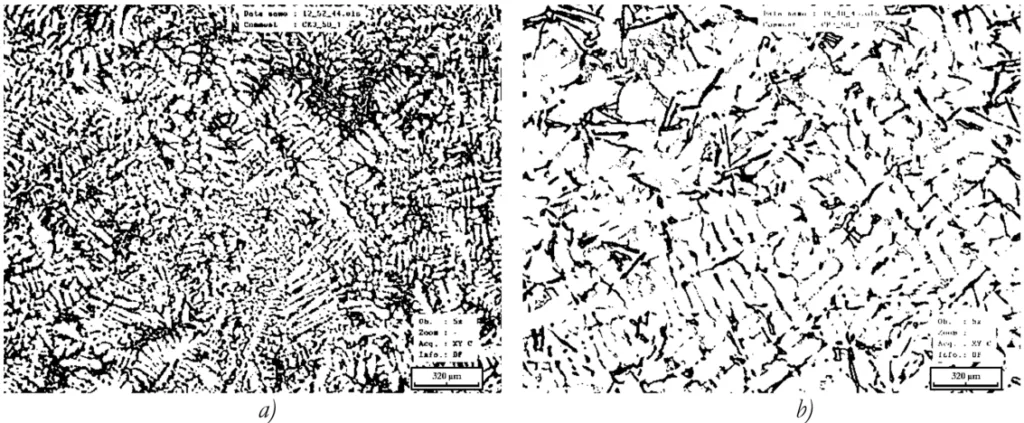

最も顕著な違いは、微細構造のスケールに現れました。金属鋳型は砂型よりもはるかに速く熱を奪うため、デンドライト組織が著しく微細化しました。

この効果は、デンドライトアームスペーシング(DAS)の測定値によって定量的に示されています。Graph 1によると、砂型で鋳造されたサンプルのDAS値は、金属鋳型で鋳造されたサンプルの値より約3倍高くなりました。具体的には、砂型鋳物は金属鋳物と比較して、AlSi7Mg0.3合金で平均68%、AlSi10.5Cu1.2Mn0.8Ni1.2Pb0.5合金で65%、AlSi7Cu4合金で67%、デンドライトサイズが増大しました。これは、金属鋳型がいかに効果的に微細構造を形成するかを明確に示しています。

発見2:マイクロ硬度の向上:金属鋳型がもたらす機械的特性の優位性

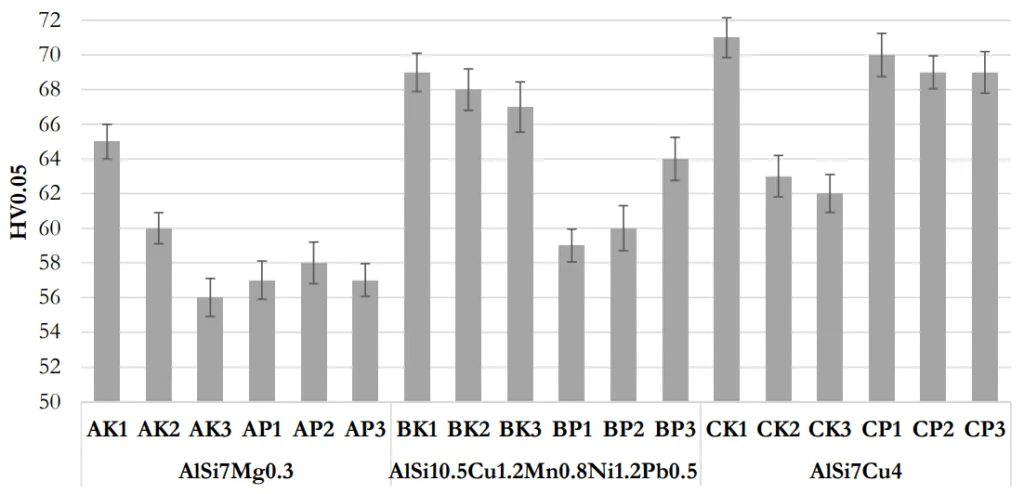

微細構造の微細化は、機械的特性の向上に直接結びつきます。本研究では、α(Al)固溶体のマイクロ硬度を測定し、金型材質の影響を評価しました。

Graph 2が示すように、全ての合金において、金属鋳型で製造された鋳物は砂型鋳物よりも高いマイクロ硬度値を示しました。その差は合金によって異なり、AlSi7Mg0.3合金で平均5%、AlSi10.5Cu1.2Mn0.8Ni1.2Pb0.5合金で最大12%、AlSi7Cu4合金で平均6%の硬度向上が確認されました。この結果は、より速い冷却速度が固溶強化に寄与し、鋳物の機械的性能を高めることを裏付けています。

R&Dおよび製造現場への実践的示唆

本研究の結果は、様々な役割を担う専門家にとって、具体的な指針を提供します。

- プロセスエンジニア向け: この研究は、砂型から金属鋳型へ変更することで、デンドライトアームスペーシング(DAS)を約65-68%低減し、固溶体硬度を5-12%向上させることが可能であることを示唆しています。これは、機械的特性の向上に直接貢献する、強力なプロセス改善手段となり得ます。

- 品質管理チーム向け: 論文のGraph 1 (DAS) と Graph 2 (マイクロ硬度) は、冷却速度(金型種類)と主要な微細構造・機械的特性との間に直接的な相関関係があることを示しています。DAS測定を品質基準に組み込むことで、鋳造品質の一貫性を保証するための新たな評価指標となる可能性があります。

- 設計エンジニア向け: 本研究結果は、高い性能が要求される部品において、金属鋳型によって達成される急速凝固が偏析を最小限に抑え、微細な結晶粒組織を得るために不可欠であることを裏付けています。これは、部品設計の初期段階で熱管理と金型材質を考慮することの重要性を改めて示しています。

論文詳細

The Effect of Casting Mold Material on Microstructure of Al-Si Alloys

1. 概要:

- Title: The Effect of Casting Mold Material on Microstructure of Al-Si Alloys

- Author: Tomas Vlach, Jaromir Cais

- Year of publication: 2022

- Journal/academic society of publication: MANUFACTURING TECHNOLOGY, Vol. 22, No. 5

- Keywords: segregation, heterogeinity, aluminium alloys, microstructure, DAS, microhardness

2. Abstract:

This article deals with the influence of the mold material on the segregation process in selected Al-Si alloys. Three types of Al-Si alloys were chosen in order to compare the segregation process while congealing. AlSi7Mg0.3, AlSi7Cu4 and AlSi10.5Cu1.2Mn0.8Ni1.2Pb0.5 alloys were cast by gravity casting in a metal and sand molds. Macroscopic and microscopic analysis of the internal structure of each of the alloys was also studied. The chemical composition within the lower, middle and upper parts of the casts were observe by using scanning electron microscope. All samples were subjected to the Vickers microhardness measurement of a solid solution of α(Al). The microhardness measurement was performed to verify the constancy of the mechanical properties of the solid solution α(Al) under different solidification conditions. The distance between the secondary axes of the dendrites DAS (Dendrite Arm Spacing) was used to evaluate the level of segregation.

3. Introduction:

Aluminum is one of the most common elements on earth and is mainly used in alloys in combination with various elements [1]. Mechanical properties can be improve by adding alloying elements [2]. Aluminum alloys are one of the most widely used metal materials [3]. According to the processing technology, aluminum alloys can be divided into alloys suitable for forming and for casting [1]. Al-Si alloys represent the largest part of casting materials [2]. They are mostly casted using gravity casting. Gravity casting is the processes, where the mold is filled with melt due to gravity [4,5]. It can be cast into sand or metal molds. Gravity casting of light alloys is mainly used in the automotive industry, such as cylinder heads, wheel discs etc. [6,7]. On the other hand the gravity casting can cause a number of undesirable phenomena (e.g., segregation). Aluminum alloys with a higher number of alloying elements are prone to segregation. Segregation affects the mechanical, chemical and physical properties of the alloy [8]. The cause of segregation is the gradual solidification of the grain during the gradual transformation of the solid phase [9,10]. The degree of segregation depends, among other things, on the cooling rate and is related to the distance from the main axes of the dendritic cells. In the sand form, the melt will solidify more slowly, the distance between the main axes of the dendritic cells will be longer. Metalic form helps faster solidification resulting into the smaller distance between the main axes of the dendritic cells, and a fine-grained structure is formed. A greater distance between the main axes of the dendritic cells facilitates segregation during the lower cooling rate. The cooling process is related to heat removal and is significantly affected by the material of the mold [8]. Segregation in the alloy cannot be prevented, but it can be suppressed by homogenization annealing [11].

4. 研究の要約:

研究トピックの背景:

アルミニウム合金、特にAl-Si系合金は、重力鋳造によって広く製造されているが、凝固過程で偏析が生じやすく、それが製品の特性に悪影響を及ぼす。偏析の度合いは冷却速度に依存し、冷却速度は鋳型の材質(例:砂型、金属鋳型)に大きく影響される。

従来の研究の状況:

従来から、冷却速度が微細構造に影響を与えることは知られているが、異なる合金組成と金型材質の組み合わせが、偏析レベル(DAS)、微細構造、機械的特性(マイクロ硬度)に具体的にどのような定量的影響を与えるかについて、比較研究の余地があった。

研究の目的:

本研究の目的は、鋳造金型材質(金属鋳型と砂型)が、3種類の異なるAl-Si合金の偏析プロセス、微細構造、および機械的特性に与える影響を定量的に比較・評価することである。

中核となる研究:

AlSi7Mg0.3、AlSi7Cu4、および新規開発のAlSi10.5Cu1.2Mn0.8Ni1.2Pb0.5合金を、金属鋳型と砂型を用いて重力鋳造した。得られた鋳物について、微細構造観察、デンドライトアームスペーシング(DAS)測定、マイクロ硬度測定、およびSEM/EDXによる金属間化合物の同定を行い、金型材質の違いによる影響を体系的に分析した。

5. 研究方法

研究デザイン:

3種類のAl-Si合金と2種類の金型材質(金属、砂)を組み合わせた比較実験デザイン。各鋳物の底部、中央部、上部からサンプリングし、鋳造位置による影響も考慮した。

データ収集と分析方法:

- 共焦点レーザー顕微鏡: 微細構造の観察とDAS値の測定。

- 走査型電子顕微鏡(SEM)およびエネルギー分散型X線分析(EDX): 金属間化合物の形態観察と元素同定。

- ビッカースマイクロ硬度計: α(Al)固溶体の硬度測定。

研究の対象と範囲:

研究対象は、重力鋳造された3種類のAl-Si合金(AlSi7Mg0.3, AlSi7Cu4, AlSi10.5Cu1.2Mn0.8Ni1.2Pb0.5)。範囲は、金型材質(金属、砂)が凝固後の微細構造、DAS、マイクロ硬度、および金属間化合物の生成に与える影響の評価に限定される。

6. 主要な結果:

主要な結果:

- 金属鋳型で鋳造された鋳物は、砂型鋳物に比べて著しく微細なデンドライト組織を持つ。

- 砂型鋳物のDAS値は、金属鋳物のおよそ3倍であった。

- 金属鋳型を使用することで、α(Al)固溶体のマイクロ硬度は、AlSi7Mg0.3で5%、AlSi7Cu4で6%、AlSi10.5Cu1.2Mn0.8Ni1.2Pb0.5で12%向上した。

- 各合金で特有の金属間化合物(Al5FeSi、Al3Ni、Al2Cu、α-AlFeMnSiなど)が同定された。

- 新規開発のAlSi10.5Cu1.2Mn0.8Ni1.2Pb0.5合金は、金属鋳型を使用した場合、他の2つの合金と同等の結晶粒微細化効果を示した。

Figure Name List:

- Fig. 1 DAS measurement scheme

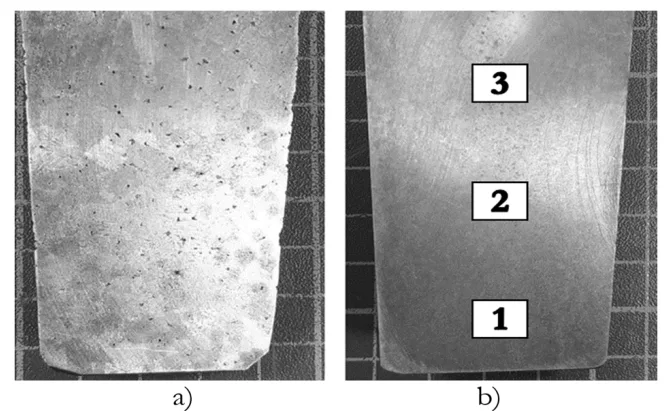

- Fig. 2 Macrostructure of AlSi10.5Cu1.2Mn0.8Ni1.2Pb0.5 alloy

- Fig. 3 Microstructure of the AlSi7Mg0.3 alloy – bottom part of the cast, a) metal mold b) sand mold

- Fig. 4 Microstructure of the AlSi10.5Cu1.2Mn0.8Ni1.2Pb0.5 alloy – bottom part of the cast, a) metal mold b) sand mold

- Fig. 5 Microstructure of the AlSi7Cu4 alloy – bottom part of the cast, a) metal mold b) sand mold

- Fig. 6 Element map of sample AK2

- Fig. 7 Element map of sample BK2

- Fig. 8 Element map of sample CK2

- Graph 1 Dendrite arm spacing of prepared samples

- Graph 2 Microhardness of solid solution a prepared samples

7. 結論:

鋳造金型材質は、凝固条件に大きな違いをもたらし、Al-Si合金の偏析プロセス、マクロ構造、ミクロ構造に著しい影響を与える。金属鋳型は砂型よりも高い冷却勾配を持ち、その結果、より高いマイクロ硬度値と、より微細なデンドライト組織(より小さいDAS値)を持つ鋳物が得られる。具体的には、砂型鋳物は金属鋳物と比較してDASが65-68%大きく、マイクロ硬度は5-12%低かった。また、新規開発された高合金系のAlSi10.5Cu1.2Mn0.8Ni1.2Pb0.5合金は、金属鋳型を用いることで、既存の合金と同等の結晶粒微細化効果が得られることが確認された。

8. 参考文献:

- [1] ROUČKA J., (2004). Metalurgie neželezných slitin, CERM s.r.o., Brno, ISBN 80-214-2790-6

- [2] DURAI, K.., SUNDAR, S., P., SUNDARLINGAM, HARSHAVARDHANA, N. (2021). Optimization of highspeed machining cutting parameters for end milling of AlSi7Cu4 using Taguchi based tech-nique of order preference similarity to the ideal solution, Materials Today: Proceedings, Vol. 47, No. 19, pp. 6799-6804, ISSN 2214-7853.

- [3] MICHNA, Š., MICHNOVÁ L. (2014). Neželezné kovy, PrintPoint s.r.o., Praha, ISBN 978-80-260-7132-7

- [4] TAYLOR, J.A. (2012). Iron-containing intermetallic phase in Al-Si based casting alloys. In: Procedia Materials Science. Vol 1, pp. 19-33.

- [5] DINNIS, C. M. et al., (2005). As-cast morphologyof iron-intermetallics in Al-Si foundry alloys, Scripta Materialia 53 (8), pp. 955-958.

- [6] TILLOVÁ, E., CHALUPOVÁ, M. (2009). Štruktúrna analýza zliatin Al-Si. EDIS Žilina. 191 s. ISBN 978-80-554-0088-4

- [7] BOLIBRUCHOVÁ, D., BRŮNA, M. (2017). Impact of the Elements Affecting the Negative IronBased Phases Morphology in Aluminium Alloys - Summary. Results In: Manufacturing Technology. ISSN 1213-2489. Vol. 17, No. 5, p. 675-679

- [8] WEISS, V., SVOBODOVÁ, J. (2015). The Use of Colour Metallography and EDS for Identification of Chemical Heterogeneity of Selected Aluminium Alloys Copper and Zinc Alloyed. Manufacturing Technology, vol. 15, iss. 6, p. 1048-1053.

- [9] WEISS, V., (2012). Hodnocení vlivu teploty a doby homogenizačního žíhání slitiny AlCu4MgMn z hlediska mikrostruktury, obrazové analýzy a metody EDX. Strojírenská technologie, vol. 17, iss. 5-6, p. 348-355.

- [10] WEISS, V., STŘIHAVKOVÁ, E. (2011). Optimalizace homogenizačního žíhaní slitiny AlCu4MgMn. Strojírenská technologie, vol. 16, iss. 5, p. 42-49.

- [11] WEISS, V. (2016). Research of the Chemical Heterogeneity during Crystallization for AlCu4MgMn Alloy and the Possibility of its Elimination. Manufacturing Technology, 2016, vol. 16, iss. 1, p. 289-294.

- [12] EN AC-42100 (AISi7Mg0.3) Cast Aluminum. (2022). MakeItFrom.com: Material Properties Database

- [13] AlSi7Mg0.3 – Aluminium Silicium Alloy. (2022). Jura-Guss Beilngries | Aluminium Gießerei, Sandguss, Kokillenguss, Modellbau [online]

- [14] MICHNA, Š. CAIS, J. (2016), Hliníková slitina, zejména pro výrobu odlitků segmentů forem pro lisování pneumatik, a způsob tepelného zpracování odlitků segmentů forem. UJEP, Usti nad Labem, Česká republika. Patentový spis CZ 306352 B6. 2.11.2016, EP306352

- [15] EN AC-46300 (AISi7Cu4) (2022) European Steel andAlloy Grades / Numbers, SteelNumber, steelnumber.com [online].

- [16] LM21.[online]. [Cit. 19.3. 2022]. Dostupné z: http://www.nortal.co.uk/LM21/

専門家Q&A:技術的な疑問にお答えします

Q1: なぜこの3種類のAl-Si合金が比較対象として選ばれたのですか?

A1: 本研究では、合金元素の含有量とそれに伴う偏析傾向が異なる合金を比較するために、3種類が選ばれました。AlSi7Mg0.3は合金元素が比較的少ない代表的な合金、AlSi7Cu4はより含有量が多い合金、そしてAlSi10.5Cu1.2Mn0.8Ni1.2Pb0.5は多数の元素を含む新規開発の高合金系であり、これらを比較することで、金型材質の効果が様々な組成に対してどのように現れるかを評価しています。

Q2: 論文ではデンドライトアームスペーシング(DAS)が言及されていますが、なぜこの指標が鋳造品質の評価において重要なのでしょうか?

A2: DASは、デンドライト組織の微細さを直接示す指標です。金属鋳型で見られたような小さいDAS値は、速い冷却速度を意味します。これにより、より均質な微細構造が形成され、ミクロ偏析が抑制され、結果として硬度などの機械的特性が向上します。したがって、DASは凝固プロセスを評価し、最終製品の品質を予測するための重要なパラメータとなります。

Q3: Graph 2では、金属鋳型で鋳造した場合、鋳物の上部に向かうにつれてマイクロ硬度が低下する傾向が見られます。これはなぜですか?

A3: 論文では、金属鋳型の場合「マイクロ硬度は鋳物の底部からの距離が大きくなるにつれて減少する」と述べられています。これは鋳物内部の冷却勾配によるものと考えられます。最初に凝固する底部が最も速く冷却され、最も微細な組織と高い硬度を示します。一方、上部に向かうにつれて冷却速度がわずかに遅くなるため、組織が比較的粗大化し、硬度が低下する傾向が見られます。

Q4: どのような金属間化合物が特定され、それらはどのような意味を持ちますか?

A4: 本研究では、Al5FeSi(全合金で確認)、Al3Ni、Al2Cu(高合金系で確認)、α-AlFeMnSiなどの金属間化合物が特定されました。これらの金属間化合物の存在、形態(例えば、針状のAl5FeSiや「チャイニーズスクリプト」状のα-AlFeMnSi)、および分布は、合金の延性や疲労強度といった機械的特性に大きな影響を与えるため、その制御は非常に重要です。

Q5: 新規開発のAlSi10.5Cu1.2Mn0.8Ni1.2Pb0.5合金を金属鋳型で鋳造した際の、重要な発見は何でしたか?

A5: 結論部分で、「この新規開発合金は、金属鋳型を使用した場合、AlSi7Mg0.3およびAlSi7Cu4合金と同等の結晶粒微細化効果を持つ」と述べられています。これは非常に重要です。なぜなら、この合金は複雑な組成を持つにもかかわらず、急速冷却によって微細な組織を達成できることが示されたからです。これにより、高性能な用途への適用可能性が広がります。

結論:より高い品質と生産性への道筋

本研究は、Al-Si合金の鋳造において、鋳造金型材質が微細構造と機械的特性を制御するための極めて重要な要素であることを定量的に明らかにしました。特に金属鋳型を用いることで得られる急速冷却は、デンドライト組織を微細化し、硬度を向上させる上で、砂型に比べて圧倒的な優位性を示します。この知見は、高品質な鋳造部品を安定して生産するための実践的な指針となります。

CASTMANでは、こうした最新の業界研究を応用し、お客様の生産性と品質の向上を支援することに尽力しています。本稿で議論された課題がお客様の事業目標と合致する場合、ぜひ当社の技術チームにご相談ください。これらの原理をいかにお客様の部品に適用できるか、共に探求してまいります。

著作権情報

- このコンテンツは、[Tomas Vlach氏、Jaromir Cais氏]による論文「[The Effect of Casting Mold Material on Microstructure of Al-Si Alloys]」を基にした要約および分析です。

- 出典: [https://doi.org/10.21062/mft.2022.072]

本資料は情報提供のみを目的としています。無断での商業的利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.