AIでアルミダイカストの湯流れ性を予測:不良率削減と品質向上の新アプローチ

本技術概要は、[Yuan Gao氏ら]が執筆し、[Materials Science and Technology 2019 (MS&T19)]で発表された学術論文「[PREDICTION OF FLUIDITY OF CASTING ALUMINUM ALLOYS USING ARTIFICIAL NEURAL NETWORK]」に基づいています。ダイカスト技術者のために、CASTMANが分析・要約しました。

キーワード

- プライマリキーワード: アルミダイカスト 湯流れ性

- セカンダリキーワード: 人工ニューラルネットワーク, AI予測モデル, 合金成分, 鋳造品質

エグゼクティブサマリー

- 課題: 鋳造アルミ合金の湯流れ性は、製品品質を左右する重要因子でありながら、合金成分や鋳造温度など多数の要因が複雑に絡み合うため、正確な予測が困難でした。

- 手法: 8つの入力(Al, Si, Fe, Cu, Mn, Mg, Znの含有量と湯口温度)と1つの出力(湯流れ性)を持つバックプロパゲーション・ニューラルネットワークモデルを構築しました。

- 重要なブレークスルー: 開発されたAIモデルは、最大誤差11.81%、平均誤差6.56%という高い精度で鋳造アルミ合金の湯流れ性を予測できることを実証しました。

- 結論: このAI予測モデルを活用することで、試作回数を削減し、合金成分を最適化して、初期段階から高品質な鋳造を実現することが可能になります。

課題:なぜこの研究がダイカスト専門家にとって重要なのか

鋳造アルミ合金は、自動車や航空宇宙産業において軽量化と高性能化を支える基幹材料です。その製造品質を決定づける最も重要な特性の一つが「湯流れ性(Fluidity)」です。湯流れ性が良好であれば、複雑な形状の製品でも隅々まで溶湯が充填され、寸法精度が高く、シャープな輪郭を持つ高品質な鋳造品が得られます。逆に湯流れ性が悪いと、湯回り不良や引け巣といった鋳造欠陥が発生しやすくなります。

この湯流れ性は、合金成分、湯口温度、金型の特性など、無数の要因に影響を受けます。特に、Si、Cu、Mgなどの合金元素のわずかな含有量の違いが、湯流れ性を大きく変化させることが知られています。しかし、これらの関係は非線形かつ複雑であるため、従来は経験則や試行錯誤に頼らざるを得ず、開発リードタイムの長期化やコスト増の要因となっていました。この研究は、人工ニューラルネットワーク(AI)を用いてこの複雑な関係をモデル化し、湯流れ性を高精度に予測することで、これらの課題を解決することを目的としています。

アプローチ:研究手法の詳解

本研究では、湯流れ性を予測するためのAIモデルを構築するために、体系的な実験とデータに基づいたモデリングが行われました。

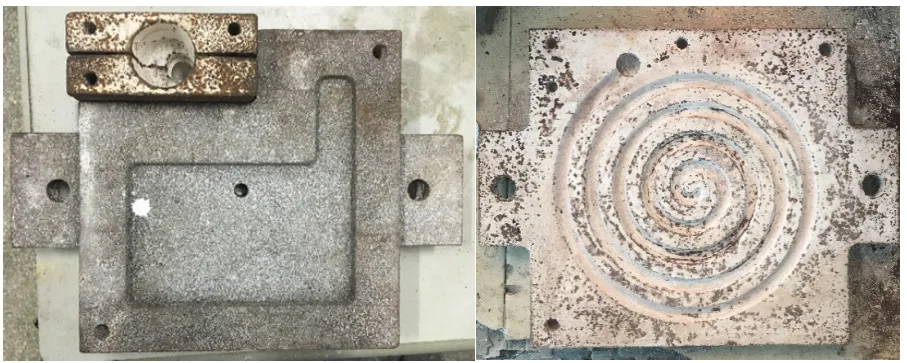

- 実験方法: Al-Si系、Al-Cu系などの二元合金から、A356やA383といった実用合金まで、多様な組成のアルミニウム合金が使用されました。これらの合金を溶解し、過熱度70℃と120℃の2つの異なる温度で、渦巻き状のキャビティを持つ鋳鉄製の湯流れ性試験用金型(図1参照)に鋳造しました。最終的に141セットの有効な実験データ(合金成分、湯口温度、湯流れ長さ)が取得されました。

- AIモデルの構築: 収集されたデータを基に、バックプロパゲーション(BP)アルゴリズムを用いたニューラルネットワークモデルが構築されました。

- モデル構造: 8-9-1構造を採用。入力層に8つのニューロン(Al, Si, Fe, Cu, Mn, Mg, Znの重量%と湯口温度)、隠れ層に9つのニューロン、出力層に1つのニューロン(湯流れ性)を配置しました。

- アルゴリズムと関数: トレーニングにはベイズ正則化法(Bayesian Regularization)が用いられ、隠れ層の伝達関数にはタンジェントシグモイド関数(tansig)、出力層には線形関数(purelin)が適用されました。

- データ分析: モデルの精度は、平均二乗誤差(MSE)、線形回帰係数(R)、平均絶対相対誤差(AARE)によって評価されました。

このアプローチにより、複雑なパラメータ間の非線形な関係性をAIが学習し、高精度な予測モデルを構築することが可能になりました。

ブレークス्रू:主要な研究結果とデータ

本研究で開発されたAIモデルは、鋳造アルミ合金の湯流れ性を予測する上で、非常に高い精度と実用性を示しました。

発見1: AIモデルが鋳造アルミ合金の湯流れ性を高精度で予測

テストデータセットを用いてモデルの予測精度を検証した結果、予測値は実験値と非常によく一致しました。論文の図2に示されているように、最大予測誤差は11.81%、平均予測誤差はわずか6.56%でした。これは、開発されたAIモデルが、未知の合金組成や鋳造温度に対しても、信頼性の高い湯流れ性予測を提供できることを示しています。この精度は、製造現場でのプロセス条件の最適化や、初期設計段階での材料選定において、強力なツールとなり得ます。

発見2: 合金成分が湯流れ性に与える影響を可視化・最適化

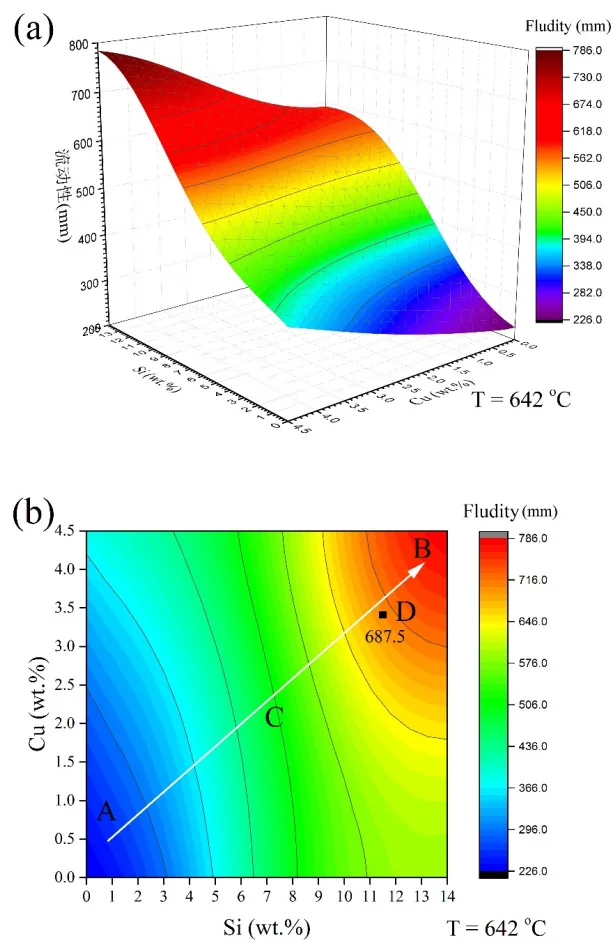

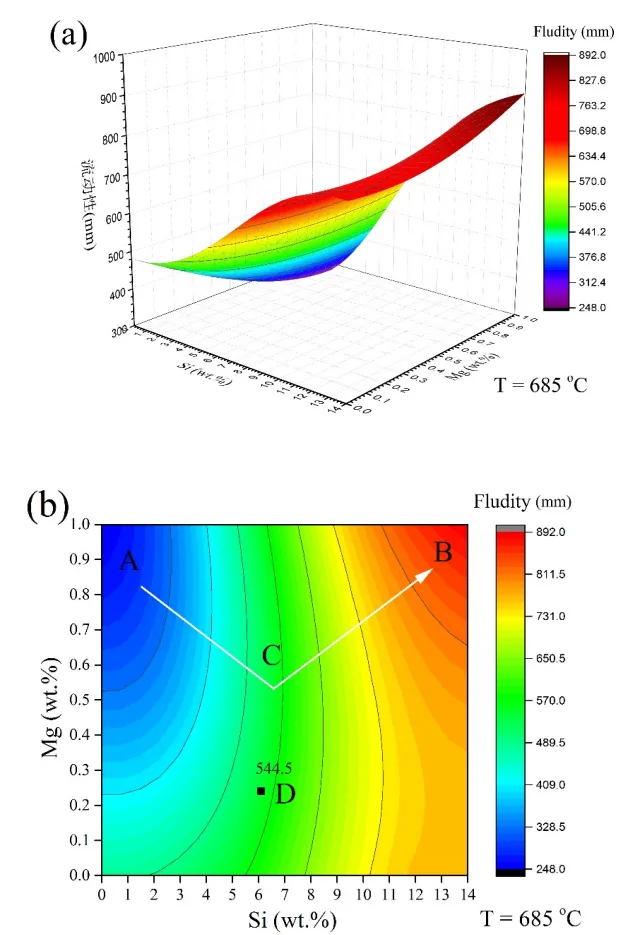

このAIモデルは、単に予測するだけでなく、合金成分が湯流れ性に与える複雑な影響を可視化することも可能にします。 - Al-Si系合金(図4): Si含有量が増加すると、湯流れ性は一度低下し、Siが約6wt.%で最低値に達した後、再び増加するという特異な挙動を示します。このモデルは、この非線形な関係を正確に捉えています。 - Al-Si-Cu系合金(図6): SiとCuの含有量が共に低い場合(領域A)、湯流れ性は悪化しますが、両方の含有量が高い場合(領域B)には優れた湯流れ性を示します。この3Dマップは、良好な湯流れ性を得るための合金設計の指針を与えます。実験点Dにおける予測誤差はわずか2.42%であり、モデルの有効性を裏付けています。 - Al-Si-Mg系合金(図7): 同様に、SiとMgの含有量が高い場合に湯流れ性が向上することが示されました。実験点Dにおける予測誤差は0.73%と、極めて高い精度を達成しています。

これらの結果は、AIモデルが多成分合金の湯流れ性を予測し、最適な合金組成を設計するための強力なツールであることを証明しています。

研究開発および製造現場への実用的な示唆

本研究の結果は、ダイカスト製品の設計から製造、品質管理に至るまで、様々な役割の専門家に具体的な指針を提供します。

- プロセスエンジニア向け: この研究は、特定の合金成分(Si、Cu、Mgなど)や湯口温度を調整することが、湯流れ性を改善し、湯回り不良などの欠陥を削減するために有効であることを示唆しています。AIモデルを使用することで、最適なプロセスパラメータをシミュレーションし、試行錯誤の回数を大幅に削減できます。

- 品質管理チーム向け: 論文の図6や図7に示されるデータは、特定の成分範囲が湯流れ性にどのように影響するかを明確に示しており、新しい品質検査基準の策定に役立ちます。例えば、湯流れ性が悪化する成分領域(領域A)に入らないよう、材料受け入れ時の成分管理を強化するための根拠となります。

- 設計エンジニア向け: このモデルは、凝固中の欠陥形成に影響を与える合金の湯流れ性を、設計の初期段階で予測することを可能にします。これにより、製品形状や要求品質に適した合金組成を「バーチャルに試作」し、手戻りのない効率的な開発プロセスを実現できます。

論文詳細

PREDICTION OF FLUIDITY OF CASTING ALUMINUM ALLOYS USING ARTIFICIAL NEURAL NETWORK

1. 概要:

- Title: PREDICTION OF FLUIDITY OF CASTING ALUMINUM ALLOYS USING ARTIFICIAL NEURAL NETWORK

- Author: Yuan Gao¹, Hengcheng Liao¹*, Xiaojing Suo¹, Qigui Wang²

- Year of publication: 2019

- Journal/academic society of publication: Contributed Papers from Materials Science and Technology 2019 (MS&T19)

- Keywords: Fluidity; Casting aluminum alloy; Artificial neural network; Pouring temperature; Composition

2. Abstract:

Based on BP (back-propagation algorithm) neural network and training dataset of fluidity of casting aluminum alloys, a prediction model with a structure of 8-9-1 has been constructed to predict the fluidity of casting aluminum alloys. The model inputs are contents of Al, Si, Fe, Cu, Mn, Mg, Zn and pouring temperature, and the output is fluidity of casting aluminum alloys. The test dataset of fluidity of casting aluminum alloys was used to check the accuracy of the model. Results show that the developed fluidity model can well predict the fluidity of casting aluminum alloys, with a maximum error of 11.81% and an average error of 6.56%. Also, based on the prediction model of fluidity of casting aluminum alloys, how the compositions effect the fluidity of binary and multicomponent casting aluminum alloys has been studied.

3. Introduction:

Casting aluminum alloys are widely used in automobile and aerospace industry because of their low density, high specific strength and good thermal conductivity [1-3]. Fluidity is an important castability property of casting aluminum alloys, which affects the quality and soundness of the cast products [4,5]. If the fluidity of the alloy is satisfactory, which means that the alloy has good mold filling ability, it is easily accessible to obtain the castings with accurate dimensions, complete shapes and sharp outlines; If the fluidity is not good, the mold filling ability is poor and the casting defects easily form in the casting. Therefore, it is necessary to study the fluidity of casting aluminum alloys.

4. 研究の要約:

研究トピックの背景:

鋳造アルミ合金の湯流れ性は、製品の品質と健全性を左右する重要な鋳造性特性である。湯流れ性が悪いと充填不良や鋳造欠陥が生じやすいため、その挙動を理解し制御することが不可欠である。

従来研究の状況:

湯流れ性は合金成分、湯口温度、金型特性など多くの要因に影響される。Gowriらの研究ではA380合金においてCuとMgが湯流れ性を向上させ、ZnとFeが低下させることが示されている。TaghaddosらもFeが金属間化合物を形成し湯流れ性を低下させることを報告している。しかし、これらの要因が複合的に作用するため、定量的な予測は困難であった。

研究の目的:

本研究の目的は、バックプロパゲーション(BP)ニューラルネットワークを用いて、合金成分と湯口温度から鋳造アルミ合金の湯流れ性を高精度に予測するモデルを構築することである。さらに、このモデルを用いて二元および多元合金における成分の影響を分析し、合金設計の指針を提供することを目指す。

研究の核心:

実験的に得られた141セットの湯流れ性データを学習データとし、8つの入力(Al, Si, Fe, Cu, Mn, Mg, Zn, 湯口温度)と1つの出力(湯流れ性)を持つ8-9-1構造のBPニューラルネットワークモデルを構築した。このモデルの予測精度をテストデータで検証し、さらに開発した予測ソフトウェアを用いて、様々な合金系の湯流れ性に対する成分の影響をシミュレーション・可視化した。

5. 研究方法

研究デザイン:

本研究は、実験的データ収集と機械学習モデリングを組み合わせたアプローチを採用している。まず、様々な組成のアルミニウム合金を用いて湯流れ性試験を行い、入力パラメータ(合金成分、湯口温度)と出力(湯流れ性)のデータセットを生成した。次に、このデータセットを用いてBPニューラルネットワークモデルを学習させ、その予測性能を評価した。

データ収集と分析方法:

- データ収集: A201, A332, A356, A383などの一般的な合金を含む二元、三元合金を準備。溶解後、過熱度70℃と120℃の2水準で渦巻き状の鋳鉄製金型に鋳造し、湯流れ長さを測定。合金の最終的な化学組成はスパーク発光分光計で分析。合計141セットの有効データを収集した。

- データ分析: 収集したデータは-1から1の範囲に正規化された後、BPニューラルネットワークの学習に使用された。モデルの最適化は、平均二乗誤差(MSE)、線形回帰係数(R)、平均絶対相対誤差(AARE)を指標として行われた。

研究対象と範囲:

研究対象は鋳造用アルミニウム合金であり、特にAl, Si, Fe, Cu, Mn, Mg, Znの7元素の含有量と湯口温度が湯流れ性に与える影響に焦点を当てている。Siの含有量は0~15wt.%、Cuは0~5wt.%の範囲で調査されている。

6. 主要な結果:

主要な結果:

- 開発された8-9-1構造のBPニューラルネットワークモデルは、鋳造アルミ合金の湯流れ性を高精度で予測可能であり、テストデータに対する最大予測誤差は11.81%、平均予測誤差は6.56%であった。

- Al-Si系合金では、湯流れ性はSi含有量が約6wt.%で極小値をとる。

- Al-Cu系合金では、Cu含有量が0~5wt.%の範囲で変化しても、湯流れ性の変化は600~660mmの範囲に収まり、比較的小さい。

- Al-Si-Cu系およびAl-Si-Mg系の多元合金において、Siと他の合金元素(CuまたはMg)の含有量が高いほど、湯流れ性が向上する傾向が確認された。モデルは、良好な湯流れ性を得るための組成設計に活用できる。

図の名称リスト:

- Fig. 1 Spiral fluidity test mold

- Fig. 2 Comparison of predicted and experimental fluidity for the test dataset

- Fig. 3 Graphical user interface (GUI) for casting aluminum alloy fluidity prediction software

- Fig. 4 Fluidity of Al-Si alloys with Si content (superheat degree 70°C)

- Fig. 5 Fluidity of Al-Cu alloys with Cu content (superheat temperature 70°C)

- Fig. 6 Effect of Si content and Cu content on the fluidity of Al-Si-Cu alloys (T = 642°C) (a) 3D view (b) plane projection (the solid black line in the figure is the temperature scale)

- Fig. 7 Effect of Si and Mg contents on the fluidity of Al-Si-Mg alloys ( T = 685°C) (a) 3D view (b) plane projection (the solid black line in the figure is the temperature scale)

7. 結論:

(1) 鋳造アルミ合金の湯流れ性予測モデルにおいて、入力層から隠れ層への伝達関数を「tansig」、隠れ層から出力層への伝達関数を「purelin」、学習アルゴリズムを「trainbr」、隠れ層のニューロン数を9とすることで、モデル全体の性能が最適化される。 (2) 開発された湯流れ性予測モデルは、最大予測誤差11.81%、平均予測誤差6.56%で、鋳造アルミ合金の湯流れ性を良好に予測できる。 (3) 予測モデルの結果から、Al-Si合金ではSi含有量が約6wt.%で湯流れ性が最低になること、Al-Cu合金ではCu含有量が0~5%で変化しても湯流れ性の変化は小さいことが示された。このモデルを用いることで、良好な湯流れ性を確保するための多元系アルミ合金の合理的な組成設計が可能になる。

8. 参考文献:Y. L. Chen, "The development status and prospects of automobile lightweight technology,” Automobile Technology & Material (in Chinese), 2012, (1), 1-4.

- J. A. Liu et al., “Development and application of aluminum products in automobile and research direction of key new materials,” Aluminum Fabrication (in Chinese), 2012, (5), 4-15.

- Z. Q. Zhan, “Application situation and demand prospect of aluminum automobile body sheet,” Nonferrous Metals Processing (in Chinese), 2012, 41(6), 1-6.

- K. R. Ravi et al., “Fluidity of aluminum alloys and composites: A review,” Journal of Alloys & Compounds, 2008, 456(1-2), 201-210.

- W. Prukkanon, N. Srisukhumbowornchai, and C. Limmaneevichitr, “Influence of Sc modification on the fluidity of an A356 aluminum alloy,” Journal of Alloys & Compounds, 2009, 487(1-2), 453-457.

- S. Gowri, and F. H. Samuel, “Effect of alloying elements on the solidification characteristics and microstructure of Al-Si-Cu-Mg-Fe 380 alloy," Metallurgical & Materials Transactions A, 1994, 25(2), 437-448.

- E. Taghaddos et al., “Effect of iron-intermetallics on the fluidity of 413 aluminum alloy," Journal of Alloys & Compounds, 2009, 468(1-2), 539-545.

- D. Huang et al, “Effect of Fe content on microstructure and fluidity of hypereutectic Al-Si alloys," Science & Technology and Innovation (in Chinese), 2016(21), 11-12.

- K. L. Sahoo, and C. S. Sivaramakrishnan, “Some studies on Al-8.3Fe-0.8V-0.9Si alloy for near net shape casting,” Journal of Materials Processing Technology, 2003, 135(2-3), 253-257.

- W. Sha, and K. L. Edwards, “The use of artificial neural networks in materials science based research,” Materials & Design, 2007, 28(6), 1747-1752.

- A. M. Hassan et al., “Prediction of density, porosity and hardness in aluminum-copper-based composite materials using artificial neural network,” Journal of Materials Processing Technology, 2009, 209(2), 894-899.

- H. K. Durmuş, E. Özkaya, and C. Meri Ç, “The use of neural networks for the prediction of wear loss and surface roughness of AA 6351 aluminium alloy,” Materials & Design, 2006, 27(2), 156-159.

- S. Guessasma, and C. Coddet, “Microstructure of APS alumina-titania coatings analysed using artificial neural network,” Acta Materialia, 2004, 52(17), 5157-5164.

- A. Powar, and P. Date, “Modeling of microstructure and mechanical properties of heat treated components by using Artificial Neural Network,” Materials Science & Engineering A, 2015, 628, 89-97.

- N. S. Reddy et al., “Artificial neural network modeling on the relative importance of alloying elements and heat treatment temperature to the stability of a and ẞ phase in titanium alloys," Computational Materials Science, 2015(107), 175-183.

- N. S. Reddy et al., “Prediction of grain size of Al-7Si Alloy by neural networks,” Materials Science & Engineering A, 2005, 391(1-2), 131-140.

- N. Haghdadi et al., “Artificial neural network modeling to predict the hot deformation behavior of an A356 aluminum alloy,” Materials & Design, 2013, 49, 386-391.

- X. Xia et al., “An artificial neural network for predicting corrosion rate and hardness of magnesium alloys,” Materials & Design, 2016, 90, 1034-1043.

- Y. Zhang, X. Gao, and S. Katayama, “Weld appearance prediction with BP neural network improved by genetic algorithm during disk laser welding," Journal of Manufacturing Systems, 2015, 34, 53-59.

専門家Q&A:技術者の疑問に答える

Q1: なぜニューラルネットワークの構造として「8-9-1」アーキテクチャが選ばれたのですか? A1: この「8-9-1」構造は、モデルの性能評価指標(MSE、R、AARE)に基づいた最適化の結果です。隠れ層のニューロン数が少なすぎるとモデルは複雑な関係を学習できず、多すぎると過学習(トレーニングデータにのみ適合し、未知のデータに対応できなくなる)のリスクが高まります。本研究では、8つの入力情報から湯流れ性という1つの出力を予測する上で、9つのニューロンを持つ隠れ層が最もバランスの取れた高い予測精度を達成したため、この構造が採用されました。

Q2: 論文では最大誤差が11.81%とありますが、この誤差はどこで発生し、産業利用において許容範囲内なのでしょうか? A2: 論文によれば、Si含有量が14.84wt.%と学習データの上限に近い場合に予測誤差が12.63%と大きくなる例が示されています。これは、AIモデルの予測精度が学習データの範囲の境界付近で低下する傾向があることを示唆しています。しかし、平均誤差が6.56%であることは、モデルが全体として非常に信頼性が高いことを意味します。従来の経験則や試行錯誤に比べれば、この予測精度はプロセス最適化や不良削減において非常に強力なツールとなり、産業利用において十分に価値があると考えられます。

Q3: このモデルは、学習データに含まれていない新しい合金(例えば、ニッケルやチタンを含む合金)にも適用できますか? A3: このモデルの予測精度は、学習に使用された7つの元素(Al, Si, Fe, Cu, Mn, Mg, Zn)と湯口温度の範囲内で最も高くなります。学習データに含まれていないニッケルのような新しい元素が湯流れ性に大きな影響を与える場合、現在のモデルでは正確な予測は困難です。そのような新しい合金に適用するには、その合金を含む新しい実験データを追加し、モデルを再学習(リトレーニング)または調整(ファインチューニング)する必要があります。

Q4: 図6はAl-Si-Cu合金の湯流れ性マップを示していますが、製造現場ではこれを具体的にどのように活用できますか? A4: 図6は、合金設計のための非常に実用的な「地図」として機能します。例えば、現在使用している合金の組成が湯流れ性の悪い「領域A」に位置している場合、このマップはSiとCuの含有量を矢印Cの方向に沿って増加させることで、湯流れ性の良い「領域B」に移行できることを示しています。これにより、具体的な目標成分を設定し、材料の仕様変更や仕入れ先との交渉を行う際の技術的な根拠として活用できます。

Q5: このAIモデルを自社のダイカストプロセスに導入するには、どのようなステップが必要ですか? A5: 導入には、まず自社で扱う合金の種類、プロセス条件、そして品質目標を明確にすることが重要です。次に、本研究で示されたようなアプローチに基づき、自社のプロセスデータを収集して専用の予測モデルを構築、または既存のモデルを自社の条件に合わせて調整(カスタマイズ)する必要があります。このモデルを生産管理システムと連携させることで、リアルタイムでの条件最適化や品質予測が可能になります。

結論:より高い品質と生産性への道を拓く

鋳造アルミ合金の湯流れ性は、製品品質を左右する永遠の課題です。本研究は、人工ニューラルネットワークを用いることで、この複雑で予測困難なアルミダイカスト 湯流れ性を、平均誤差6.56%という高い精度で予測できることを示しました。これは、合金成分とプロセス条件を科学的根拠に基づいて最適化し、開発初期段階から鋳造欠陥を未然に防ぐことを可能にする画期的なアプローチです。

CASTMANでは、こうした最新の業界研究を応用し、お客様の生産性と品質の向上を支援することに全力を注いでいます。本稿で議論された課題がお客様の事業目標と合致する場合、これらの原理を実際の部品製造にどのように適用できるか、ぜひ当社の技術チームにご相談ください。

著作権情報

- このコンテンツは、[Yuan Gao氏ら]による論文「[PREDICTION OF FLUIDITY OF CASTING ALUMINUM ALLOYS USING ARTIFICIAL NEURAL NETWORK]」を基にした要約および分析です。

- 出典: [https://doi.org/10.7449/2019/MST_2019_1103_1112]

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.