高圧ダイカストの隠れた欠陥:酸化膜問題を根本から解決するショットスリーブ下方充填の新コンセプト

この技術概要は、Herbert Smetan氏によって執筆され、Journal of Materials Science and Engineering B (2016)に掲載された学術論文「Contribution to Solving an Inherent Problem When High Pressure Die-Casting Aluminium and its Alloys」に基づいています。技術専門家の皆様のために、CASTMANが分析・要約しました。

![Fig. 1 Principles of oxide formation on the surfaces of liquid aluminum alloys exposed to oxygen containing gases [1], (b) and (c) oxide formation during uncontrolled filling of the mould [1], (d) and (e) occlusion of oxide and air during uncontrolled filling of the mould [1].](https://castman.co.kr/wp-content/uploads/image-2932.webp)

キーワード

- プライマリーキーワード: 高圧ダイカスト 酸化膜

- セカンダリーキーワード: アルミニウムダイカスト, 疲労強度, 延性, ショットスリーブ充填, 下方充填, 鋳造欠陥

エグゼクティブサマリー

- 課題: HPDCで製造されるアルミニウム部品において、微細な分散酸化膜が延性や疲労強度を著しく低下させるという、見過ごされがちな問題が存在します。

- 手法: 従来のショットスリーブ上方充填ではなく、不活性ガス保護下で溶湯を下方から供給する「底面充填コンセプト」を提案・検証しました。

- 重要なブレークスルー: ショットスリーブへの溶湯充填段階での酸化膜の巻き込みを根本的に防ぎ、真空技術と組み合わせることで、極めて高品質な部品の製造が可能になることを示しました。

- 結論: ショットスリーブへの下方充填は、HPDCにおける酸化膜という固有の問題を解決し、アルミニウム合金の潜在的な機械的特性を最大限に引き出すための究極的なアプローチです。

課題:なぜこの研究がHPDC専門家にとって重要なのか

自動車の軽量化を背景に、アルミニウム製の構造部品やシャシー部品に対する延性や疲労強度の要求は、かつてないほど高まっています。しかし、高圧ダイカスト(HPDC)で製造された部品は、アルミニウム合金が本来持つポテンシャルを十分に発揮できず、機械的特性に大きなばらつきが生じるという課題を長年抱えてきました。

この問題の根源は、巨視的な介在物よりも検出しにくい「分散した微細な酸化膜」にあります。これらの酸化膜は、鋳造プロセス中に溶湯表面で絶えず生成され、乱流によって内部に巻き込まれます。その結果、製品内部に無数の亀裂の起点となる界面を形成し、特に疲労強度に壊滅的な影響を与えます。本研究は、この高圧ダイカスト 酸化膜という、これまで過小評価されてきた根本原因に焦点を当て、その解決策を提示する点で極めて重要です。

アプローチ:その方法論を解き明かす

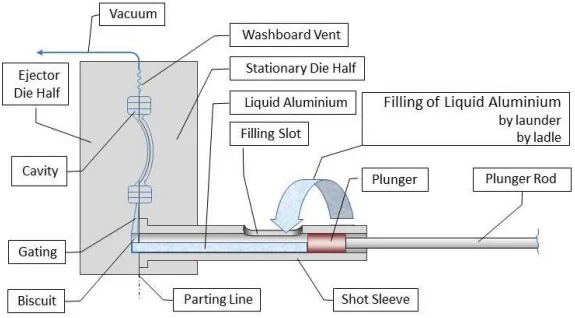

本論文が提案する解決策は、問題の発生源、すなわち「ショットスリーブへの溶湯充填」プロセスを抜本的に見直すことです。従来の、上から柄杓や樋で溶湯を注ぎ込む方法は、乱流を発生させ、酸化膜の巻き込みを避けられませんでした。

これに対し、著者は低圧ダイカストで実績のある技術を応用した「ショットスリーブ下方充填コンセプト」を提唱しています。その主な特徴は以下の通りです。

- 下方からの静かな充填: 保持炉から伸びるフィードチューブをショットスリーブの下部にドッキングさせ、低圧をかけて溶湯を静かに上昇させることで充填します。これにより、乱流による酸化膜の巻き込みを根本的に防ぎます。

- 不活性ガスによる保護: ショットスリーブ内は常に窒素などの不活性ガスで満たされており、溶湯が空気に触れるのを防ぎ、新たな酸化膜の生成を抑制します。

- 精密なプロセス制御: レーザーセンサーを用いて溶湯のレベルと温度をリアルタイムで監視し、充填量とタイミングを正確に制御します。

- プロセス安定性の高いドッキング機構: 衝撃波を避けるため、実際の射出時にはフィードチューブは切り離されます。自己調心型の球面シール機構により、サイクルごとの確実な接続と切り離しを実現します。

このアプローチは、症状を緩和する対症療法ではなく、酸化膜生成という原因そのものを断つことを目的としています。

ブレークスルー:主要な発見とデータ

本研究は、酸化膜の制御がいかに重要であるかを具体的なデータで示しています。

発見1: 酸化膜の主な発生源はショットスリーブ充填段階にある

論文では、分散酸化膜のほとんどは、高速で複雑な金型キャビティ充填時ではなく、その前段階であるショットスリーブへの溶湯供給時にすでに形成されていると結論付けています。図5に示されるように、従来の上方充填では、溶湯が落下する際の乱流によって空気や不純物が必然的に巻き込まれます。この最初のステップで品質が損なわれるため、後工程での改善には限界がありました。

発見2: 酸化膜の抑制による機械的特性の劇的な向上

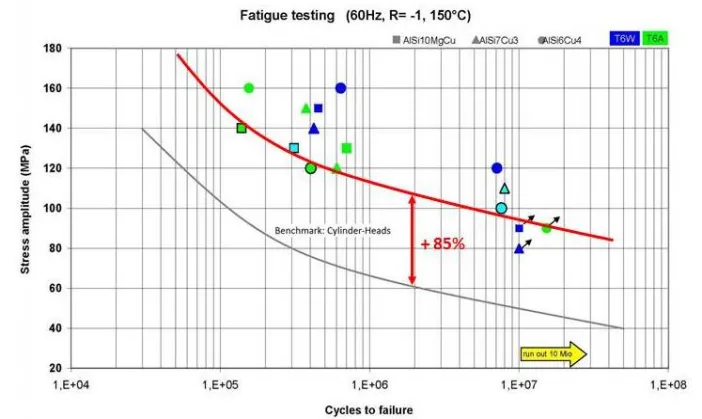

酸化膜の生成を抑制した場合に達成可能な品質レベルを示すため、本研究では動的傾斜鋳造法で製造された部品のデータを提示しています。この方法は、溶湯の乱流を最小限に抑える点で下方充填コンセプトと共通の原理に基づいています。

- 静的強度の向上: Table 1は、異なるアルミニウム合金と熱処理条件における機械的特性を示しており、特に伸び(A5)の値が非常に高いレベルにあることがわかります。

- 疲労強度の飛躍的向上: Figure 2の疲労試験データはさらに衝撃的です。酸化膜を抑制したプロセスで製造されたシリンダーヘッドは、150℃の高温環境下で、従来のベンチマーク部品と比較して疲労強度が最大85%向上するという結果を示しています。これは、微細な酸化膜の除去が、部品の耐久性にいかに大きな影響を与えるかを明確に物語っています。

R&Dおよび製造現場への実践的示唆

本研究の成果は、HPDCに関わる様々な専門家にとって、具体的なアクションにつながる洞察を提供します。

- プロセスエンジニア向け: この研究は、最終製品の品質を決定づける最も重要な管理点が、ショットスリーブへの充填プロセスであることを示唆しています。酸化膜関連の欠陥削減や品質の安定化を目指す上で、下方充填のような新しいアプローチの検討は、大きなブレークスルーをもたらす可能性があります。

- 品質管理チーム向け: 従来の非破壊検査では検出困難な微細な高圧ダイカスト 酸化膜が、疲労強度のばらつきの主因である可能性が示されました。Figure 2のデータは、プロセス改善によって達成可能な品質レベルの新たなベンチマークとなり、品質保証基準の見直しに役立つ可能性があります。

- 設計エンジニア向け: 材料の潜在能力が最大限に引き出されることで、より薄肉で軽量な設計や、従来は適用が困難だった高負荷部品へのHPDCの採用が可能になります。これにより、設計上の安全マージンを合理的に削減し、製品の競争力を高めることができます。

論文詳細

Contribution to Solving an Inherent Problem When High Pressure Die-Casting Aluminium and its Alloys

1. 概要:

- Title: Contribution to Solving an Inherent Problem When High Pressure Die-Casting Aluminium and its Alloys

- Author: Herbert Smetan

- Year of publication: 2016

- Journal/academic society of publication: Journal of Materials Science and Engineering B 6 (5-6)

- Keywords: Cast structural components, inherent limitations of HPDC, impact of oxide films on fatigue strength, creation of dispersed oxide films, concept for bottom-filling the slot sleeve.

2. アブストラクト:

構造部品やシャシー部品に求められる延性と疲労強度は、コールドチャンバーダイカストで製造される他の部品よりも著しく高い。巨視的な酸化物介在物は検出可能で、望ましくないものとして分類され、簡単な方法で製造プロセスから除去できるが、より隠れた分散した超微細な酸化物は、高圧ダイカストで製造される部品の延性と疲労強度に関して、これまで過小評価されてきた広範な損傷の原因である。ダイカスト部品の将来の用途がさらに要求を高めることを想定し、著者は低圧ダイカスト分野の実績あるシステムからの経験を高圧ダイカストに移行させることで、これらの固有の問題を解決するための究極的なアプローチを提案する。現在主流となっているアルミニウムおよびその合金に使用される高圧ダイカスト法の派生型では、金型キャビティの非常に速い充填に多かれ少なかれ内在する欠点の症状を補うために多大な努力が払われている。しかし、基本的には、分散した酸化膜のほとんどは、アルミニウムをショットスリーブに充填する段階ですでに形成されていると想定されなければならない。このことが、金型キャビティの真空引きとは独立してショットスリーブを下方から充填する解決策の探求につながった。その結果、様々な比較研究により、金型キャビティを下方から充填し、より強力なキャビティの真空引きと組み合わせることで作られた部品が、熱処理部品において最も微細な気孔が少ないことが示された。著者は、提案された不活性ガス保護下でのスロットスリーブの底面充填コンセプトが、卓越した冶金学的品質を持つ高水準の部品を製造するのに理想的に適していると確信している。実績ある真空技術、金型温調、水を使わないスプレー方法と組み合わせることで、最終的に非常に高い部品特性を達成することが可能になるはずである。

3. 導入:

将来のパワートレインシステムに向けた最終的に成功するソリューションとは無関係に、将来的に軽量ボディワークやシャシー部品の分野を支配する可能性のあるアルミニウムダイカスト製の構造要素の製造業者は、依然として新たな課題に直面している。構造部品やシャシー部品に求められる延性と疲労強度は、コールドチャンバーダイカストで製造される他の部品よりも著しく高い。同時に、固有のダイカスト問題は、従来の製造業者と経験豊富な使用者の両方に受け入れられているが、それは様々なアルミニウム鋳造合金で利用可能なポテンシャルが実際の部品では活用されていないという十分な知識に基づいている。また、破壊強度、降伏強度、伸び、疲労強度の値、すなわち最終的にプロセス能力を決定する値には大きなばらつきがあり、局所的に非常に異なり、通常は極めて低い。たとえ設計者が追加の安全マージンを適用して補うことができたとしても、競合する材料や方法がアルミニウムによって提供される潜在的な重量上の利点を相殺することは難しくない。特に鋳造法の場合、最終的に何が固有の限界と見なされるべきかが問われるべきである。著者はここで、冶金学的な観点から実践的な立場から、まさにそれを行おうと試みている。

4. 研究概要:

研究トピックの背景:

高圧ダイカスト(HPDC)で製造されるアルミニウム合金部品、特に高い延性と疲労強度が求められる構造部品において、微細な分散酸化膜が機械的特性を著しく低下させるという、長年見過ごされてきた問題が存在する。

従来の研究状況:

従来の研究開発は、金型キャビティの高速充填に起因する症状(ガス巻き込みなど)を緩和するために、真空技術の強化やゲート設計の最適化に注力してきた。しかし、酸化膜の大部分が生成されるショットスリーブへの溶湯充填プロセス自体への注目は不十分であった。Vacural-Process®のような下方吸引方式も存在するが、達成できる真空度に限界があり、酸化を完全に防ぐには至っていない。

研究の目的:

本研究の目的は、HPDCにおける品質低下の根本原因である「ショットスリーブ充填時の酸化膜生成」を解決するための究極的なアプローチを提案することである。低圧ダイカストの実績ある技術を応用し、乱流のない静かな下方充填と不活性ガスによる保護を組み合わせることで、アルミニウム合金の潜在能力を最大限に引き出すことを目指す。

研究の核心:

研究の核心は、不活性ガス保護下での「ショットスリーブ下方充填コンセプト」の提案にある。これには、保持炉からショットスリーブへの確実なドッキング機構、伸縮式フィードチューブによる静かな溶湯供給、レーザーセンサーによる溶湯レベルと温度の精密制御、そして窒素ガスによるシステム全体の酸素パージが含まれる。このコンセプトにより、溶湯供給から射出までの全工程で酸化を抑制し、極めてクリーンな溶湯を金型に供給することが可能となる。

5. 研究方法論

研究デザイン:

本研究は、コンセプト提案型の研究である。既存の低圧ダイカストプロセスで実績のあるプロセス安定性の高いドッキング機構や圧力制御による溶湯供給技術を、高圧ダイカストのショットスリーブ充填プロセスに応用するという設計思想に基づいている。このコンセプトの優位性を裏付けるため、酸化膜の生成を抑制した別の鋳造法(動的傾斜鋳造)による実験データを比較対象として提示している。

データ収集と分析方法:

提案コンセプトが目指す品質レベルを示すため、動的傾斜鋳造法で製造された実際の部品から採取したサンプルを用いて、室温での静的強度試験(引張強さ、0.2%耐力、伸び)および150℃での疲労強度試験を実施した。得られたデータを、従来のHPDC部品のベンチマーク値と比較分析した。

研究トピックと範囲:

本研究は、アルミニウム合金の高圧ダイカストプロセスに焦点を当てている。特に、最終製品の機械的特性に決定的な影響を与える、ショットスリーブへの溶湯充填段階における分散酸化膜の生成メカニズムとその防止策を主な研究範囲としている。

6. 主要結果:

主要結果:

- 分散酸化膜の大部分は、金型キャビティ充填時ではなく、ショットスリーブへの溶湯充填時に形成される。

- 下方充填と強力な真空引きを組み合わせて製造された部品は、レーザー溶接後の溶接部に含まれる微細な気孔の量が最も少ないことが比較研究で示されている。

- 酸化膜の生成を抑制した鋳造法(動的傾斜鋳造)で製造された部品は、従来の部品と比較して、特に疲労強度が飛躍的に向上する(150℃の条件下で最大85%向上)。

- 提案された下方充填コンセプトは、フィードチューブを介した静かな充填、不活性ガスによる保護、およびレーザーセンサーによる精密なプロセス制御を組み合わせることで、酸化膜の生成を根本的に抑制する能力を持つ。

図の名称リスト:

- Fig. 1 Principles of oxide formation on the surfaces of liquid aluminum alloys exposed to oxygen containing gases [1], (b) and (c) oxide formation during uncontrolled filling of the mould [1], (d) and (e) occlusion of oxide and air during uncontrolled filling of the mould [1].

- Fig. 2 Fatigue strength values at elevated temperature obtained from actual cylinder heads in various aluminium casting alloys produced using a new tilt-casting method in comparison with conventional component values.

- Fig. 3 Any interruption of the protective oxide skins on molten aluminium results in newly built, extremely thin oxide films.

- Fig. 4 Schematic representation of a die-casting unit with mould on a cold chamber die-casting machine for aluminium foundry alloys.

- Fig. 5 Schematic representation of the filling of molten aluminium alloys into the shot sleeve of a cold chamber die-casting machine.

- Fig. 6 Example for careless filling of the slot sleeve.

- Fig. 7 Principle of the Vacural-Process® [6].

- Fig. 8 (a) Principle of a process- stable docking geometry for joining the feed tube to the shot sleeve of a die-casting machine, (b) between cycles, the shot sleeve is flooded with gaseous nitrogen and the melt maintained at the upper end of the feed tube, (c) at the cycle's start the shot sleeve is continuously flushed with nitrogen and the feed tube docked onto the shot sleeve, (d) the melt is raised out of the feed tube, resulting in a protected low-turbulence filling of the shot sleeve, (e) when the plunger passes over the filling opening of the shot sleeve, the level of melt in the feed tube is lowered again, (f) when the plunger has passed the upper opening in the shot sleeve, the vacuum is activated in the mould, (g) the plunger is actuated according to a pre-set programme to implement the actual filling of the mould cavity and (h) for maintenance and inspection purposes the shot sleeve can be opened and the holding furnace withdrawn.

- Fig. 9 Schematic representation of a high-pressure die-casting unit with mould on a cold chamber high-pressure die-casting machine for casting aluminium foundry alloys, designed for low pressure filling of the shot sleeve and nitrogen gas flushing of the cavity.

![Fig. 7 Principle of the Vacural-Process® [6]](https://castman.co.kr/wp-content/uploads/image-2937-1024x637.webp)

7. 結論:

提案された不活性ガス保護下でのスロットスリーブの底面充填コンセプトは、卓越した冶金学的品質を持つ高水準の部品を製造するのに理想的に適している。実績ある真空技術、金型温調、水を使わないスプレー方法と組み合わせることで、最終的に非常に高い部品特性を達成することが可能になるはずである。このコンセプトは、サイクルタイムを延長することなく、また追加の製造コストを発生させることなく、最大限の溶湯清浄度を念頭に設計されている。この分析は、成功のためには戦う価値があることを明確に示している。これが最終的にアルミニウム鋳造技術のさらなる成功への一歩につながると確信し、著者は今後数ヶ月間、このプロセスイノベーションを産業規模で実現することを目指し、この分野での実験的研究に集中的に取り組む予定である。

8. 参考文献:

- [1] Campbell, J. 2013, Complete Casting Handbook, Elsevier.

- [2] Brand Names of ABB Inc. Analytical Measurements, Quebec, Canada.

- [3] Smetan, H. 2014. "Simply be Better is Enough- About the Simplicity of Casting." Giesserei,01.

- [4] Smetan, H., Rathner, T., Plank, K.H. 2014. “New, Innovative Casting Process for Production of High Performance Components Made of Aluminum Alloys and its Application in Manufacturing." Österreichische Giesserei Rundschau, 61.

- [5] Nielsen, F. 1979. Gating and Feeding Principles. Giesserei-Verlag GmbH Düsseldorf.

- [6] Cold-Chamber Vacural Technology by Oskar Frech GmbH + Co. KG Company Profile. Accessed July 2014. http://www.frech.com/produkte/kaltkammer/vacural-technologie.html.

- [7] Kallien, L. 2008. University of Applied Sciences Aalen, Yearly Summary High Pressure Die Casting, Edition 45, Part 2: Technology, Giesserei 95, 05.

- [8] Eck, S. E. and Radtke-Schrade, F. 1968. Pore-Free-Die-Casting, US-Patent No. 3,382,910.

専門家Q&A:あなたの疑問にお答えします

Q1: なぜ金型キャビティへの充填よりも、ショットスリーブへの充填がこれほど重要視されるのですか? A1: 本論文の基本的な考え方は、分散酸化膜の大部分が、金型キャビティへの高速充填が始まる「前」の、ショットスリーブへの溶湯供給段階ですでに形成されてしまうという点にあります。この最初の段階で酸化物を巻き込んでしまうと、その後のプロセスでそれらを除去することは極めて困難です。したがって、問題の根源であるショットスリーブ充填をクリーンに行うことが、最終製品の品質を決定づける最も重要な要素となります。

Q2: 既存の下方吸引方式(例:Vacural-Process®)と、この提案コンセプトの決定的な違いは何ですか? A2: 決定的な違いは、溶湯を移動させる駆動力と酸化防止策にあります。Vacural-Process®は金型キャビティとショットスリーブを真空引きすることで溶湯を「吸引」しますが、達成できる真空度には限界があり、残留酸素による酸化は避けられません。一方、提案コンセプトは保持炉側から低圧をかけて溶湯を「押し上げる」ため、真空度に依存しません。さらに、システム全体を窒素ガスで積極的にパージすることで、溶湯が酸素に触れる機会を根本的に排除する点が大きな違いです。

Q3: フィードチューブとショットスリーブのドッキング部分は、繰り返しの使用や射出時の衝撃でシール性が劣化しませんか? A3: この点は、低圧ダイカストで実績のある技術を応用することで解決されています。論文では、自己調心機能を持つ球面状の接触面を持つドッキング機構が示唆されています。これにより、わずかな芯ずれがあっても確実なシール性を確保できます。また、実際の射出(ショット)は、フィードチューブがショットスリーブから切り離された後に行われるため、ドッキング部分に射出時の衝撃波が伝わることはなく、長期的な信頼性が確保されます。

Q4: この下方充填コンセプトは、製造のサイクルタイムを延長させませんか? A4: 論文によれば、サイクルタイムへの悪影響はほとんどないとされています。ショットスリーブへの充填、フィードチューブの切り離しといった一連の動作は、金型が閉じる動作やプランジャーの前進動作と並行して行われます。そのため、プロセス全体は時間的にほぼ独立しており、従来の充填方法と比較してサイクルタイムが大幅に延長されることはないと考えられます。

Q5: Figure 2で示された+85%という驚異的な疲労強度向上は、傾斜鋳造法によるものですが、これが提案するHPDCプロセスでも達成可能である根拠は何ですか? A5: 著者は、両プロセスに共通する「酸化膜生成の根本的な抑制」という原理に基づいて、同等以上の品質が達成可能であると主張しています。傾斜鋳造法も下方充填コンセプトも、溶湯の乱流を最小限に抑え、空気との接触を断つことでクリーンな鋳造を目指す点は同じです。HPDCの急速凝固という利点と組み合わせることで、アルミニウム合金の潜在能力をさらに引き出し、非常に高い機械的特性を実現できると期待されています。

結論:より高い品質と生産性への道を切り拓く

本研究は、高圧ダイカスト 酸化膜という、これまで品質のばらつきの根本原因でありながら見過ごされがちだった問題に光を当てました。そして、その解決策として、ショットスリーブへの溶湯充填プロセスを抜本的に改革する「下方充填コンセプト」を提示しました。このアプローチは、アルミニウム合金の真のポテンシャルを解放し、より軽量で、より高強度な部品の製造を可能にする道を拓くものです。

CASTMANでは、こうした最新の業界研究を応用し、お客様の生産性と品質の向上に貢献することをお約束します。本稿で議論された課題がお客様の事業目標と合致する場合、ぜひ当社のエンジニアリングチームにご相談ください。これらの原理をいかにお客様の部品製造に活かせるか、共に探求してまいります。

著作権情報

- このコンテンツは、Herbert Smetan氏による論文「Contribution to Solving an Inherent Problem When High Pressure Die-Casting Aluminium and its Alloys」に基づく要約および分析です。

- 出典: doi: 10.17265/2161-6221/2016.5-6.003

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.